基于Petro-SIM模拟优化汽油加氢装置节能方案

2021-10-19王如强于型伟

宫 静,何 勇,王如强,于型伟

(1.中国石油大庆炼化公司研究院,黑龙江 大庆 163411;2.中国石油大庆炼化公司检维修中心,黑龙江 大庆 163411;3.中国石油规划总院,北京 100083)

随着人民群众生活质量的提高,环保意识的增强,油品的质量不断升级,2019年1月1日起中国实施国ⅥA车用汽油标准[1]。为满足出厂汽油全部达到国ⅥA阶段标准烯烃含量(≯19%)要求,2019年某厂对现有150×104t/a催化汽油加氢装置进行改造,采用福州大学、中国石油大学(北京)和中国石油兰州化工研究中心合作开发的GARDES-II技术,改造后该厂汽油池满足国ⅥA阶段标准。

近年来各炼化企业对生产装置节能降耗的要求越来越高,加氢装置中燃料气和电能消耗占比最大,可超过80%[2]。而目前对于汽油加氢装置如何节能降耗的研究报道较少。Petro-SIM是KBC公司开发的图解式全流程稳态模拟系统,利用该软件可进行装置的设计、核算和生产方案研究[3,4]。此工作以150×104t/a改造后的汽油加氢装置为研究对象,利用Petro-SIM流程模拟软件对该装置进行模拟核算,寻找能耗优化机会,提出优化方案,从而节约成本。

1 装置简介及能耗分析

催化汽油加氢装置设计规模为150×104t/a,年开工时数8 400 h,工艺流程为全馏分催化汽油首先经过加氢预处理,脱除硫醇和双烯烃,并实现轻的硫化物向重硫化物的转移,然后在分馏塔内进行轻、重汽油分离。重汽油送至加氢脱硫及辛烷值恢复部分,进行深度脱硫和辛烷值恢复。

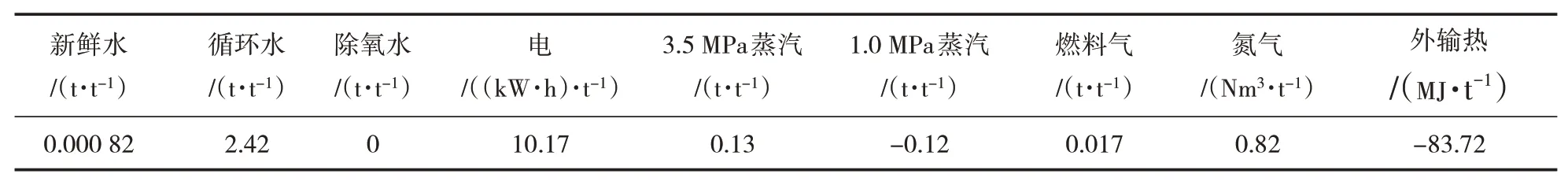

2020年,汽油加氢装置综合能耗607.39 MJ/t时的各项能耗统计数据见表1。

表1 汽油加氢装置2020年能耗

从表1可以看出,装置主要消耗的能源实物为燃料气、3.5 MPa蒸汽和电等,因此装置节能降耗方向应主要放在节约电能、减少燃料气消耗等[5]。

2 模型建立

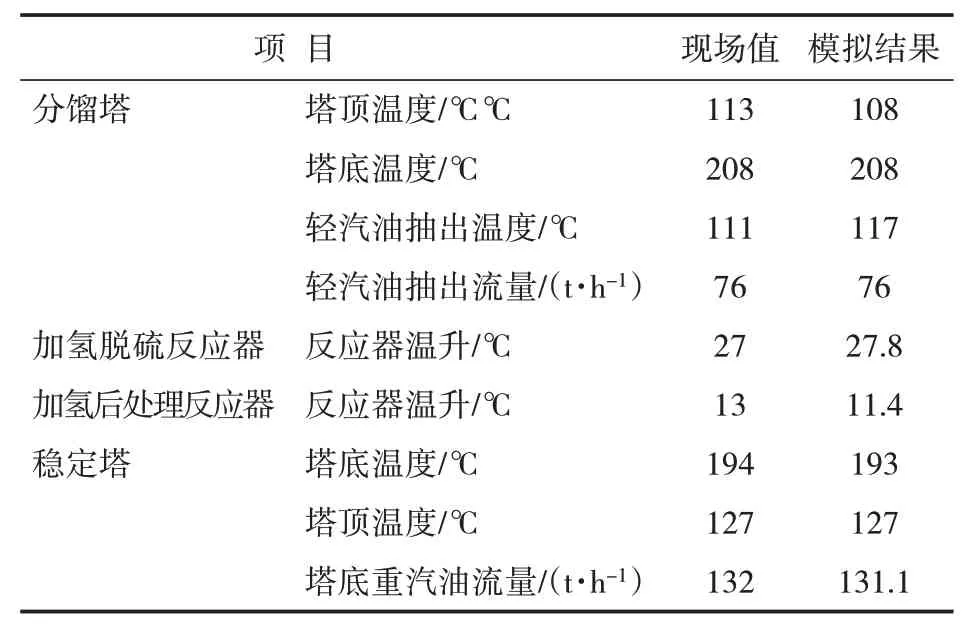

利用KBC Petro-SIM软件建立包含全馏份汽油分馏、重汽油加氢、重汽油稳定和换热网络的装置全流程离线模型。模型计算结果与装置现场标定结果对比见表2。

表2 汽油加氢装置模型部分关键参数值与现场数据比较

由表2可以看出,模型计算值与现场值吻合较好,准确度达95.75%,可用于下一步优化分析。

3 能耗优化方案与效果

3.1 换热流程优化方案与效果

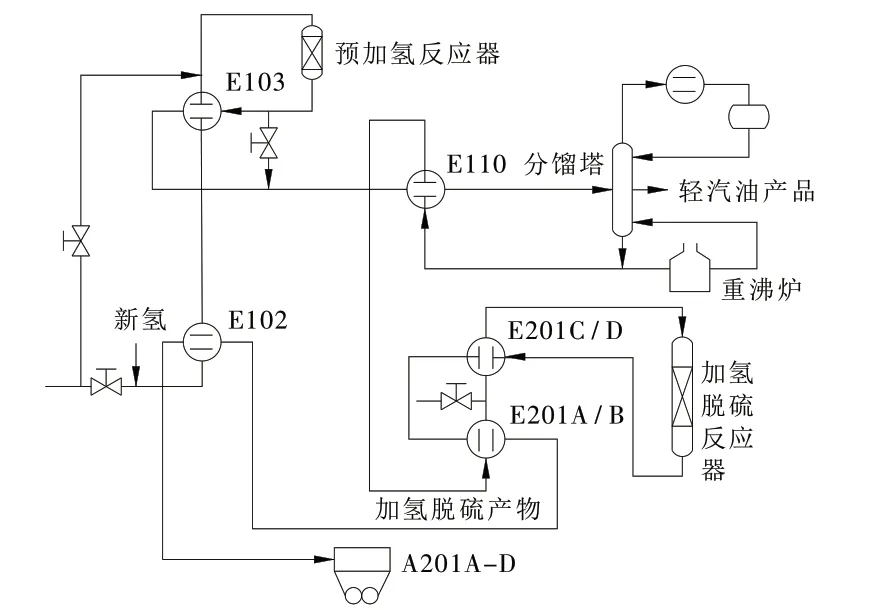

3.1.1 主要换热流程混氢原料油经过E-102(混氢原料油/加氢脱硫反应产物)、E-103(混氢原料油/预加氢反应产物)加热后进入预加氢反应器。预加氢反应产物经E-103、E-110(分馏塔进料/分馏塔底油换热器)换热后进入分馏塔进行轻、重汽油分离。分馏塔上部抽出的轻汽油产品经轻汽油产品冷却后可直接送出装置。重汽油经E-110换热后与循环氢混合,混氢油经E-201(加氢脱硫进料/反应产物换热器)换热后进入加氢脱硫反应器。

装置现场DCS画面显示,原料先在E102中由加氢脱硫反应产物加热至143.3℃,再通过E103与预加氢反应产物换热至127.6℃进预加氢反应器,再与分馏塔底油换热至130.1℃后进入分馏塔进行轻、重汽油的分离。装置进料和分馏塔底油存在先被加热后又再被冷却的情况,热量使用不合理;且加氢反应产物进空冷A201的温度为130℃,有进一步利用空间,造成了热量的浪费。现有相关换热流程见图1。

图1 现有相关换热流程

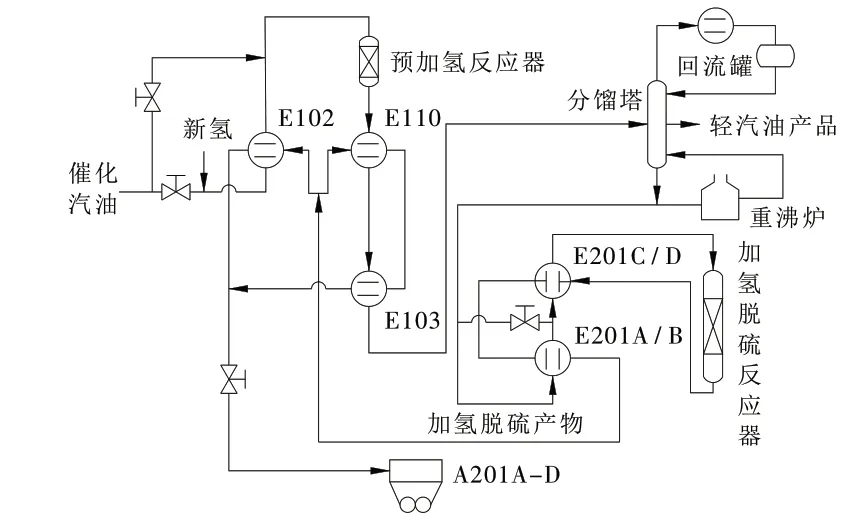

3.1.2 优化方案及效果经过分析认为,可考虑将换热器E201出口的加氢脱硫油气产物分2路,1路进E102,保证原料进预加氢反应器达到换热温度要求的情况下,另1路进E110,再串联进E-103换热,从而提高分馏塔进料温度,降低加氢反应产物进空冷温度,节约分馏塔底再沸炉燃料气消耗。利用Petro-SIM 5.0模拟软件对优化后流程进行了模拟,优化后流程示意图和主要模拟结果见图2。

图2 优化后相关流程

优化改造后,通过调整加氢脱硫反应产物进E102换热器的流量,保证原料进预加氢反应器达到换热温度要求,大部分物流进E110换热。分馏塔进料温度由128.2℃升至134.3℃。分馏塔塔底重沸炉热负荷由600.27 MJ/h降为576.83 MJ/h,节约燃料气89.56 Nm3/h,按照2 000元/t燃料气计算,可节约燃料气成本151×104元/a。

3.2 分馏塔降压优化方案与效果

目前,分馏塔塔顶油气经热媒水取热、空冷冷却后进入回流罐,回流罐顶气经循环水冷却后,不凝气排至催化装置气压机入口,冷凝液进入回流罐,回流罐内全部凝液回流至分馏塔内。

如果将塔顶操作压力降低,同时维持回流罐原操作温度40℃不变,可达到降低塔底温度,减少塔底重沸炉热负荷,从而节约燃料气消耗,有利于降低装置能耗。

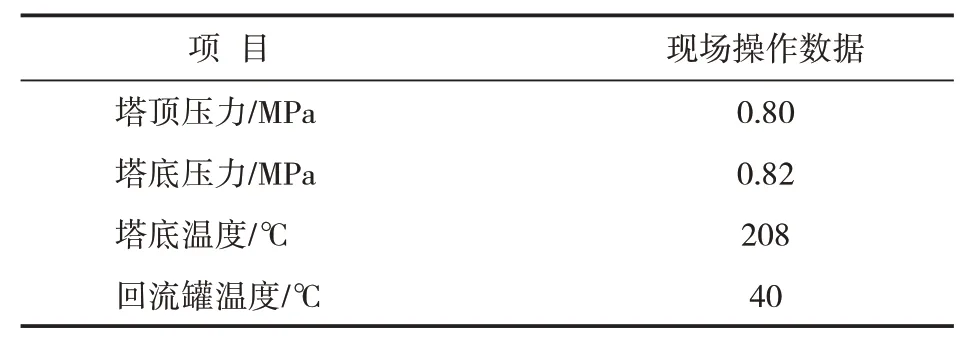

分馏塔目前主要操作参数见表3。

表3 分馏塔主要操作参数

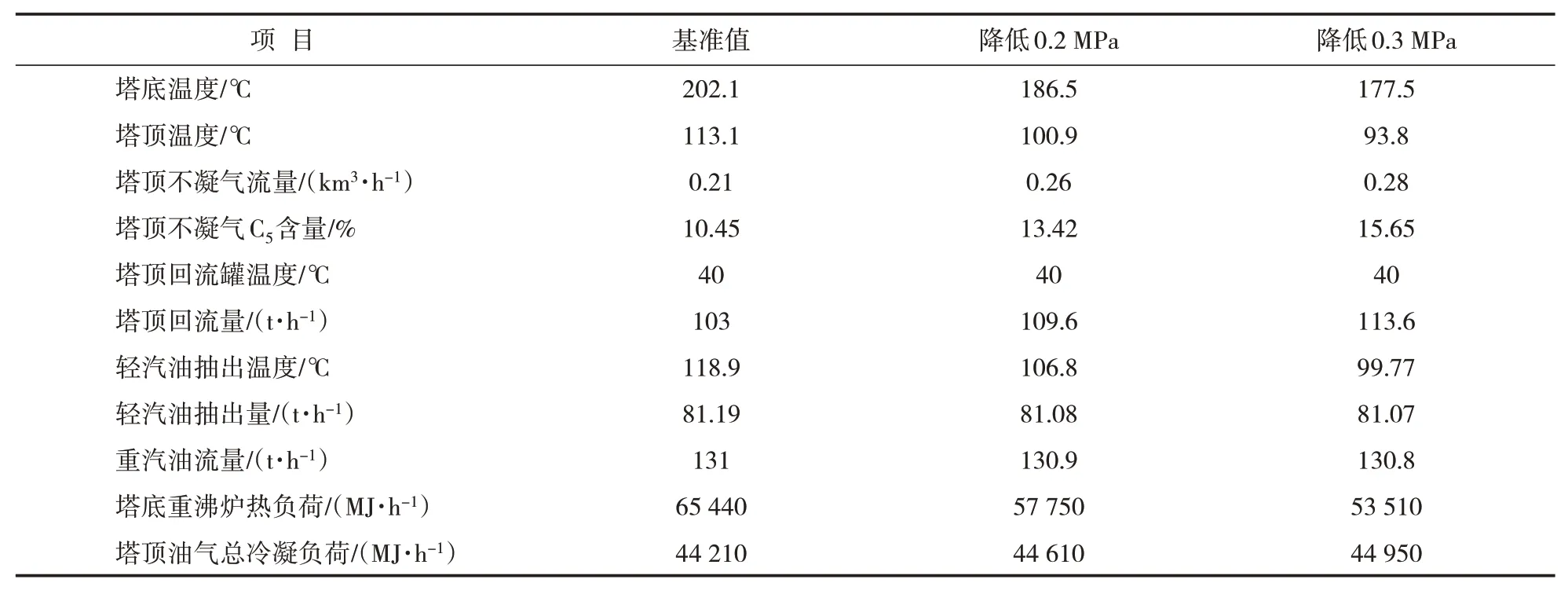

利用Petro-SIM进行模拟,控制轻汽油ASTM D86 99%点(67℃)、重汽油ASTM D86 10%点(87.5℃)不变,保持全塔压降(0.02 MPa)及其它操作参数不变,将分馏塔塔顶压力降低0.05 MPa、0.08 MPa、0.1 MPa后,利用模型计算主要相关参数的变化,计算结果见表4。

表4 分馏塔塔顶压力降低前后主要参数变化

由表4可以看到,塔顶压力降低后,塔顶温度、塔底温度、轻汽油抽出温度、塔底重沸炉热负荷呈现逐渐降低趋势;塔顶油气总冷凝负荷、塔顶不凝气C5含量呈现逐渐增加趋势。

将分馏塔塔顶压力降低0.2 MPa后,利用模型计算主要相关参数的变化,计算结果见表5。

表5 分馏塔塔顶压力继续降低后主要参数变化

由表5可以看到,继续降低塔顶压力后,塔顶温度、塔底温度、塔底重沸炉负荷降幅较大,而塔顶油气总冷凝负荷、塔顶不凝气C5含量增幅较大。

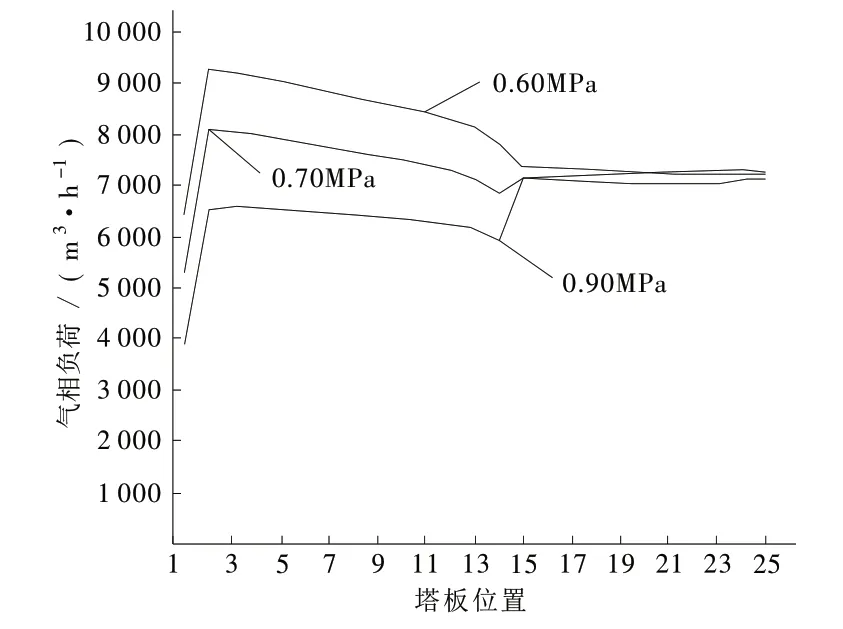

各塔板气相负荷的变化情况见图3。

图3 分馏塔塔顶压力继续降低后各层塔板气相负荷图

可以看到,继续降低压力后,各层塔板气相负荷增幅较大,可能会对塔的操作造成影响,建议分馏塔塔顶压力降低0.1 MPa时为宜,即塔顶操作压力为0.8 MPa。

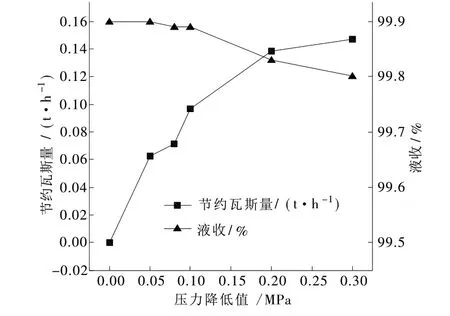

对分馏塔塔顶压力降低后对节约燃料气量和液收的影响进行分析,结果见图4。

图4 分馏塔塔顶压力降低对节约燃料气量和液收的影响

可以看到,随着塔顶压力的降低,节约燃料气量逐渐增加,同时液收呈现逐渐下降的趋势。从节约的燃料气量和液收综合考虑,建议分馏塔塔顶压力降低0.1 MPa时为宜,即塔顶操作压力为0.8 MPa。

分馏塔塔顶压力降低0.1 MPa时,分馏塔塔底重沸炉热负荷降低了3 740 MJ/h,降幅达5.7%,以燃料气价格为2 000元/t,根据计算节约燃料气费用1 898.4万元/a。

4 结束语

(1)利用Petro-SIM流程模拟软件对汽油加氢装置进行模拟和优化,所建模型模拟值与实际生产操作情况基本吻合。

(2)通过对换热网络模型模拟优化,分馏塔塔底重沸炉热负荷由600.27 MJ/h降为576.83 MJ/h,降幅3.9%,经计算可节约燃料气成本151万元/a。

(3)通过模拟计算,当分馏塔塔顶压力降低0.1 MPa的时候,分馏塔塔底重沸炉的热负荷降低3 740 MJ/h,降幅达5.7%,每年可节约燃料气费用1 898.4万元,避免了热量的浪费。