采用乙酸钠降低石化污水场的运行成本

2021-10-19付欢,王翀,李杰

付 欢,王 翀,李 杰

(1.中国石油锦西石化公司污水处理厂,辽宁 葫芦岛 125001;2.军需能源质量监督总站,北京 100000)

随着炼油化工工业的发展,炼油化工废水水质愈渐复杂,排污量逐渐增大[1]。运行多年的炼油化工企业的污水处理场往往存在处理工艺落后,能耗较高等问题。为提高污水处理效率,降低污水处理成本,降本增效,企业除了进行工艺改造外,还需要寻找高效的污水处理方案实现提升环保效益和经济效益的双重目的[2]。

1 污水处理场工艺概况及投加乙酸钠原因

某石化污水处理场建于2000年,采用隔油+均值+浮选+合建式曝气池+A/O生化+二沉池+混凝反应沉淀工艺,执行《辽宁省综合排放标准》[3]。A/O生化入水B/C低于0.3,A/O生化设计COD去除率为84%。为实现装置出水COD小于50 mg/L,总氮小于15 mg/L的水质指标[4],该污水处理场A/O生化单元采用高回流、大鼓风量、大排泥量的运行方案,使COD去除率提高至88%,总氮去除率提高至75%,但存在污水处理成本高的问题[5]。为降本增效,该企业制定了新的运行方案,对该污水处理场A/O生化进行了乙酸钠增效试验。

2 乙酸钠A/O生化增效工业试验及分析

该污水处理场使用25 t液体乙酸钠,在A/O生化入口投加,以5 t/d的剂量连续投加5 d。

根据监测数据,可以发现乙酸钠产生了明显的增效作用。

(1)乙酸钠对A/O生化COD去除率的影响。投加乙酸钠前,A/O生化单元COD去除率为91.03%。按336~350 mg/L比例投加乙酸钠1 d后,A/O生化出水COD下降到了34 mg/L,已经满足COD≤50 mg/L外排水质指标,A/O生化COD去除率上升至93.91%。

由于A/O生化出水COD已经远低于外排水质指标,为提高污水处理效率,降低污水处理成本,试验第4天A/O生化硝化液回流量从1 300 t/h下调至1 000 t/h。试验第5天至10天,A/O生化出水COD为43~51 mg/L仍满足水质要求[6],COD去除率仍维持在90.47%~93.08%。

(2)乙酸钠对A/O生化TN去除率的影响。投加乙酸钠前,A/O生化TN去除率为75.79%。按336~350 mg/L比例投加乙酸钠3 d后,A/O生化出水TN下降至4.3 mg/L,A/O生化TN去除率上升至90.38%。在硝化液回流比从200%降至170%情况下,试验第9天A/O生化TN去除率维持在89.91%。

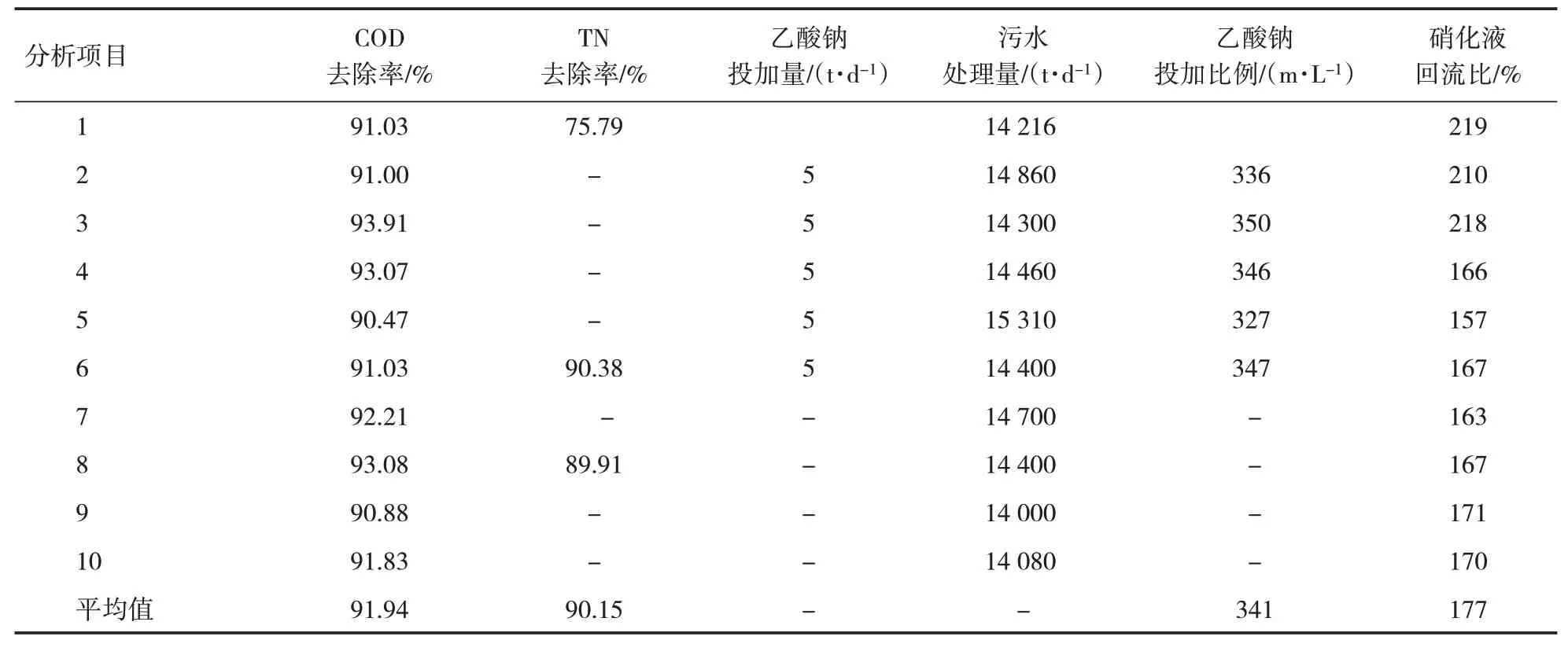

(3)乙酸钠对污水处理成本的影响。为保证A/O出水COD小于55 mg/L,投加乙酸钠前,A/O生化单元硝化液回流比需大于200%,硝化液回流泵以90%功率运行,其下游混凝反应沉淀单元液体聚合铝投加量为30 mg/L,加药泵和搅拌器连续运行。由于A/O生化污泥缺碳源出现膨胀,泥渣处理过程效率较低,浮渣絮凝剂单耗为5 846 mg/L。乙酸钠增效试验结果见表1。

表1 乙酸钠增效试验结果

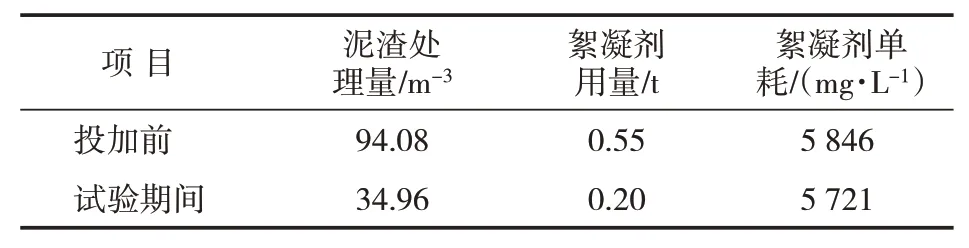

投加乙酸钠后,由于A/O生化出水COD已经达到外排水指标,为降本增效,车间将A/O生化硝化液回流量减低,回流泵变频下调至82%,混凝反应单元聚合铝停止投加,搅拌器停止运行。由于投加乙酸钠后,生化污泥絮体直径和密度增加[7],絮凝效果改善,泥渣处理效率提高,絮凝剂单耗下降至5 721 mg/L,投加乙酸钠后对泥渣处理效率的影响见表2。

表2 乙酸钠投加对泥渣处理效率的影响

3 结束语

该石化公司污水处理场将20%液体乙酸钠按341 mg/L的平均比例连续5 d投加于A/O生化入口后,A/O生化保持污水处理量600 t/h,170%~200%硝化液回流比,A/O生化单元COD去除率有所提高并维持在91.94%左右;A/O单元总氮去除率提高,从75.97%提高到90.15%,去除效率维持5 d左右。由于乙酸钠的以上作用,结合降低A/O生化回流量,减少聚合铝和泥渣絮凝剂等工艺调整,可以替代传统高能耗的增效运行方案,实现了污水处理场降低电耗、剂耗以及控制污水综合处理成本的目的。