液态模锻(挤压铸造)技术研究与应用进展

2021-10-19邢书明邢若兰

邢书明, 邢若兰

(1. 北京交通大学 机械与电子控制工程学院,北京 100044; 2. 北京市总工会职工大学, 北京 100054)

液态模锻既是一种特种锻造技术,也是一种特种铸造技术,在锻造领域被称为液态模锻,而在铸造领域则称为挤压铸造。液态模锻的本质特征是对处于液态的金属材料施加高压而流变与凝固成形。自二战战场上作为一种零件快速成形技术被发明以来,作为一种金属零件成形制造技术取得了巨大发展,目前已经进入了规模化工业应用阶段。文章对近10年来液态模锻技术在工艺、装备、材料、标准以及工业应用等5大方面进行了综述,指出目前的问题和今后的发展方向。

1 液态模锻工艺方法的研究与进展

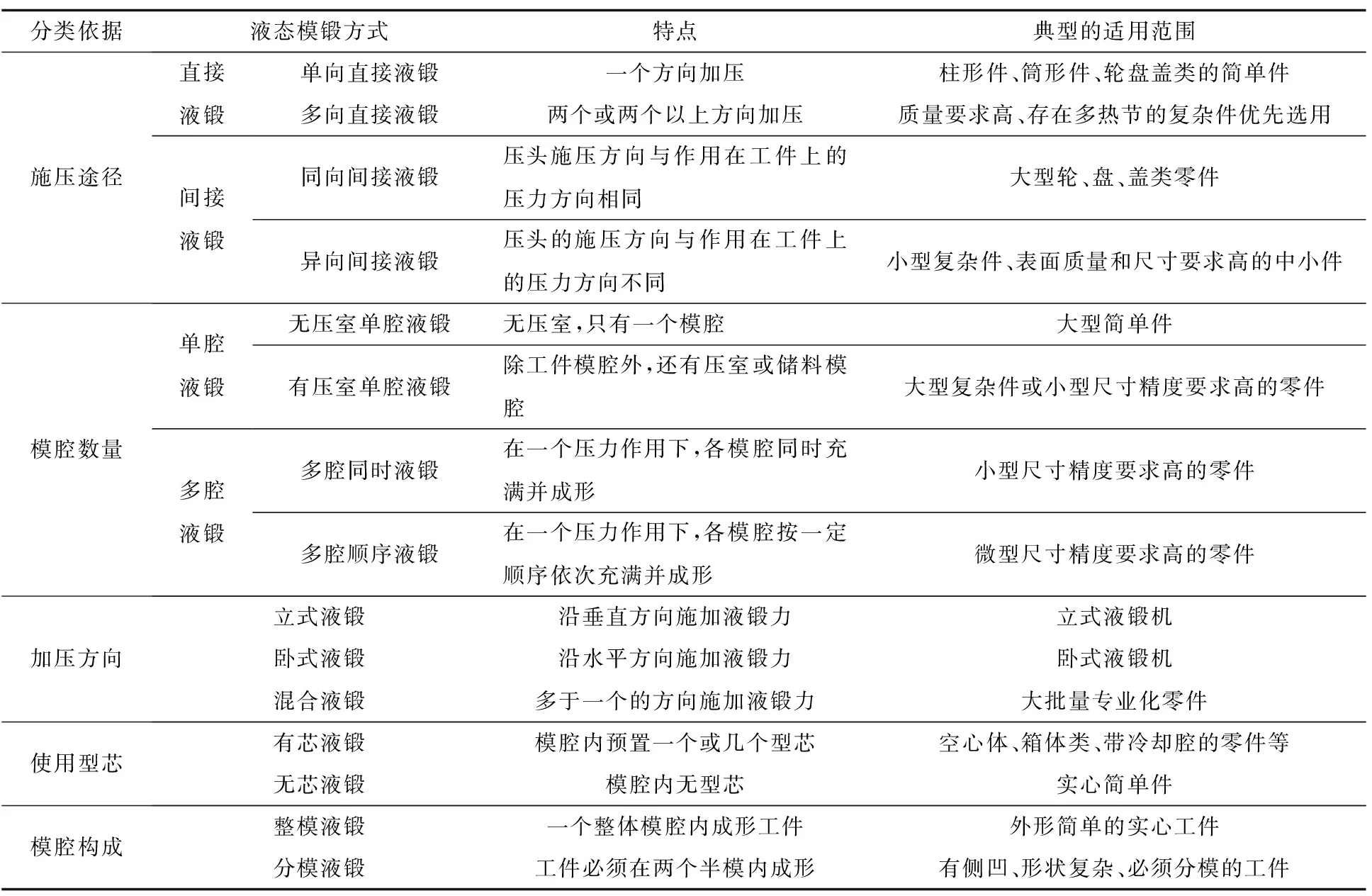

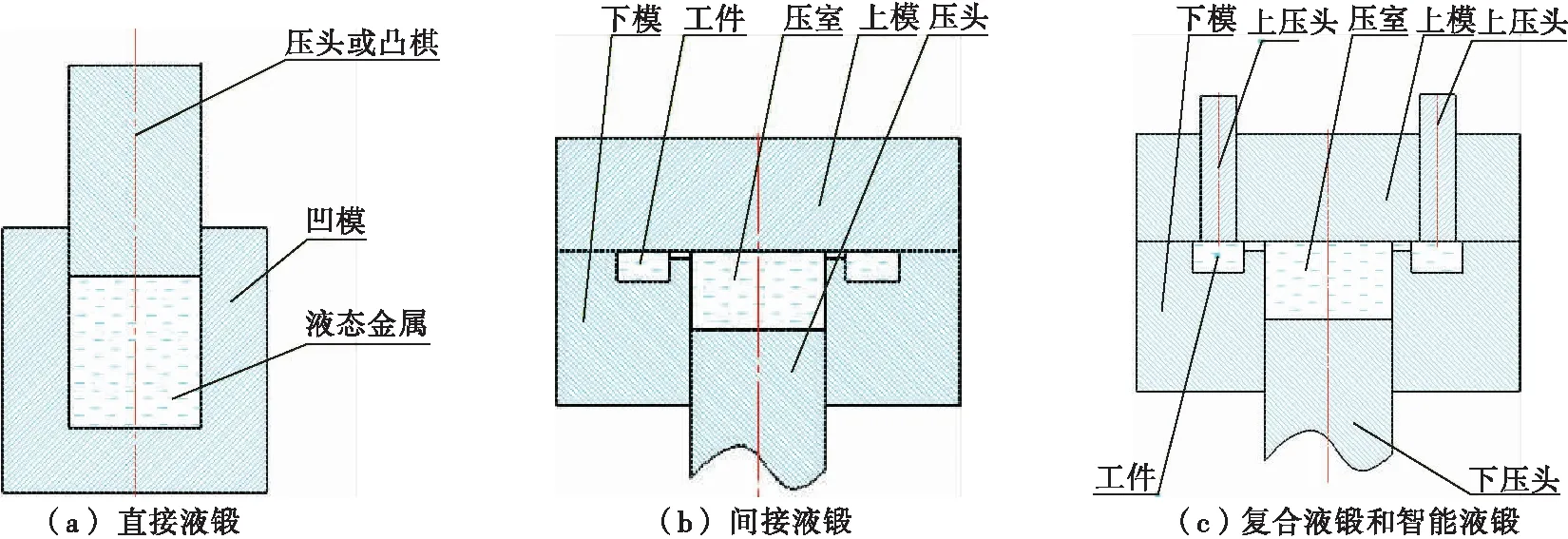

液态模锻工艺方法的突出特征就是加压,其加压方式灵活多样。各种工艺方法都是施压途径、施压方向、模腔数量和结构、型芯使用等方面的交叉与综合。目前,已经形成了包括直接液锻、间接液锻、复合液锻和智能液锻4大类加压方式的一个完整体系,液态模锻工艺方法分类见表1,基本类型图1所示。

表1 液态模锻工艺方法分类一览表[1]

1.1 直接液锻

直接液态模锻是最早采用的液锻工艺,如图1(a)所示。其压头直接作用在工件金属上,工件的承压面积与其水平投影面积相同,无浇道、无冒口,工艺出品率可达100%。由于这种工艺下金属的流变方向与压头施压方向相同,其压力传递简洁、加压效果明显。但是,研究和应用发现,直接液锻工艺存在2个突出问题,限制了其应用。

图1 液态模锻的基本类型Fig.1 Basic types of molten metal die forging

1)尺寸精度受浇注量波动。直接液锻件的尺寸精度受控于浇注量的定量精度和金属液的体收缩量的稳定性。无论是质量定量还是体积定量,金属液的定量精度都受金属液的温度和化学成分影响,而这两个因素是很难准确控制的。因此,直接液锻不适于尺寸精度要求高且不加工的工件。为了提高其尺寸精度,可以在模具上设置溢流槽的方法进行定量[2]。但是,溢流槽定量只能解决浇注量过量带来尺寸精度低的问题,浇注欠量的情况下就会因尺寸不合格或内部不致密而报废。

2)压力传递与损耗大。直接液锻的压力传递和损耗难以稳定。特别是在承压面积大及压头(凸模)横截面形状复杂的情况下,凸模与凹模的配合间隙很难均匀一致,在工作过程升温带来的热膨胀和变形可能导致凹凸模之间的配合关系变为过盈配合,而过盈量又受模具和合金液热制度的影响而不稳定。这种过盈配合将极大地消耗液锻压力,使有效液锻力显著降低且不稳定,成型质量的稳定性降低。此外,开始加压前形成的凝固壳对凸模的支撑作用,要求液锻力必须大于凝固壳的变形抗力方能实现补缩,这也使得加压补缩致密化的效果大打折扣。

1.2 间接液态模锻

专业化液锻机出现后,间接液态模锻越来越受重视。与直接液锻不同,其压头并不直接作用在工件金属上,而是作用在料筒内的金属上,间接地对工件金属加压,如图1(b)所示。其最大的优势是可以获得尺寸精确的零件毛坯,并可以一模多腔,生产效率显著提高。近年来间接液态模锻工艺的主要进展是围绕充分补缩展开的,主要表现是薄壁化以及高性能化。

薄壁化是间接液锻的研究热点之一。通常认为液态模锻适合做壁厚大于10 mm的厚壁零件,但是随着间接液态模锻技术的出现和发展,人们发现间接液锻与压铸非常类似,甚至可以理解为超低速高压压铸。因此利用间接液态模锻技术生产薄壁零件的研究与应用越来越多。目前已经可以生产壁厚2~3 mm的铝合金复杂件,从而出现了与压铸技术竞争发展的态势,相应地出现了一种新的液态模锻工艺“挤压压铸”,即在压铸机上增加局部加压功能进行挤压铸造。

高性能化是间接液锻的又一个研究重点。液态模锻从一开始就给人一种高性能化的期望。但是,实际应用中经常出现令人失望的结果:液态模锻件的性能并没有期望的那么好,特别是间接液锻产品的性能波动很大,其性能稳定性不能与固态锻造件媲美,甚至低于低压铸造和压铸。近年来的研究和应用证明,液态模锻件性能不稳定的原因,首先在于液态合金在给料和充型过程都有造成氧化、卷气和卷渣的危险;其次,液态模锻成形是流变与凝固的强耦合过程,收缩缺陷、热裂缺陷以及冷隔等缺陷发生概率较高;第三,液态模锻属于液态成型的范畴,其凝固过程的熔质再分配无法完全避免,偏析现象在所难免。突破这3方面的问题,是实现高性能的关键。

1.3 复合液锻和智能液锻

液态模锻技术的进一步发展,产生了“间-直复合的液态模锻”和智能液态模锻。所谓“间-直复合的液态模锻”就是间接加压充型、直接加压补缩的复合液态模锻,如图1(c)所示。这种液锻方式集成了直接液锻有效压力高和间接液锻件尺寸精确的双重优势,在复杂重要零件的液态模锻中应用越来越多。目前,局部加压、分级加压和多向加压的复合液态模锻研究和应用成了新热点。这种根据需要灵活加压的复合液锻,体现了“智能化”的特点,所以也有人称为“智能液锻”。

复合液锻和智能液锻的技术关键在于事先对工件的凝固路径和进程有深入细致的了解。要做到这一点,必须借助有效的CAE技术,即对液态模锻的温度场和凝固过程进行模拟仿真。可喜的是,这种模拟仿真技术已经成为业内专业人员熟悉并灵活应用的手段。只要尽量符合实际地输入有关的条件,如材料参数、工艺参数、设备参数以及冷却参数,就可以比较准确地预报成型质量,为工艺优化和质量控制提供重要参考。

2 液态模锻技术装备的研究与应用进展

液态模锻技术装备经历了最早的油压机改制型、压铸机改制型2个阶段,如图2所示。目前正在向专业化和大型化的方向快速迈进。

图2 改制型液态模锻机Fig.2 Modified MMDF machine

专业化液态模锻技术装备在国内外都是基于压铸技术装备发展起来的。国外专业化的液态模锻装备生产商基本都是压铸机企业。日本宇部兴产生产的HVSC和VSC系列挤压铸造机,截至2017年已销售307台[3],是中国早期液态模锻装备的主要供应商。日本东芝公司的DXHV和DXV挤压铸造机采用电磁泵装置输液,缩短了金属液充型至开始加压的时间,减少料缸中因凝固结壳给铸件带来的夹渣、冷隔等缺陷。但是,电磁泵的使用可靠性还不能令人满意。欧洲一些压铸机专业生产企业(如瑞士布勒)甚至通过改造压铸机的压射系统实现液态模锻,实现了一机多用。

国内专业化的液态模锻装备生产商主要是广州合德轻量化成型技术有限公司和苏州三基铸造装备股份有限公司。他们已经都可以生产立式、卧式专业化的液态模锻机,其技术水平已经接近国际先进水平,可以实时控制压射过程、工艺参数计算机控制与显示、可倾转料筒合模浇注,形成了模具清理与冷却、喷涂、给汤浇注、液锻、取件、完整性识别、冷却、切浇口等全流程自动化的液锻岛,实现了无人化全自动作业。其中,苏州三基铸造装备有限公司形成了SCH卧式挤压铸造机和SCV立式挤压铸造机两大系列。SCH卧式挤压铸造机是卧式合模、立式压射的结构;SCV立式挤压铸造机则是立式合模、立式压射的结构,近5年投放市场百余台套。广州合德轻量化成型技术有限公司起步较晚,但其机型也包括了卧式合模、立式压射的HVSC系列卧式液态模锻机和立式合模、立式压射结构的HSC系列的立式液态模锻机两大系列,可实现加料、给汤、喷雾、取件、冷却、转运、堆垛、去毛边、打磨等工作的全自动化作业,近5年投放市场158台。此外,上海一达也实现了在压铸机上进行压铸与液态模锻的便利切换,实现了一机多用。

液态模锻技术装备的专业化还表现在液态模锻模具设计与制造的专业化。近年来,很多压铸模企业立足多年压铸模设计生产的经验,开始着力向液锻模的设计与制造方向发展。目前很多压铸模模具厂基本可以做到基于零件的液锻成形工艺分析、模流分析、模具CAD及CAE,为液态模锻技术的产业化应用提供了专业化模具保障。但是,必须看到,目前液锻模的设计还无规范可依,基本是专家型和经验式设计,因此,液锻模的设计规范将是亟需研究的课题。

目前液态模锻技术装备存在的主要问题是给汤机浇注过程氧化严重、料筒倾出导致开始加压时间长、压射系统和模具热制度控制水平较低,导致液态模锻件的质量稳定性低。例如,液态模锻6061车轮的抗拉强度和伸长率可以分别达到 371 MPa 和 16%[4],高于模锻件的性能。KANG等[5]在100 MPa 压力下非固态模锻Al-Si-Mg合金H型试件,其极限强度达到了320 MPa,延伸率达到了13%,可以与固态模锻6061的性能相媲美,但其强度和伸长率离差分别达 40 MPa 和 3%。要从根本上提高液态模锻件质量、解决性能稳定性低的问题,需要摆脱目前压铸岛思路的约束,根据液锻工艺特点开发出洁净化给汤、压射系统的实时控制、模具热制度有效调控的“液锻岛”。

此外,零件轻量化和集成化制造需求催生了零件成型装备的大型化。压铸装备公称力已经达到了万吨级,而液锻装备的大型化程度还很不够。目前国内最大吨位的立式液态模锻机只有4 000 t,卧式液态模锻机只有3 500 t。液态模锻机组能力的大型化是液锻技术装备今后的又一个发展趋势。

3 液态模锻材料与产品的研究进展

3.1 液态模锻材料的概念

邢书明教授早在2015年就提出了“液态模锻材料”和“液态模锻工艺性能”的概念[6-7]。简单说,可以采用液态模锻工艺进行零件成形的材料称为液锻材料;评价材料液态模锻成形难易程度的性能称为液锻工艺性能。液锻工艺性能主要包括充型能力、热裂敏感性和补缩能力3个方面。

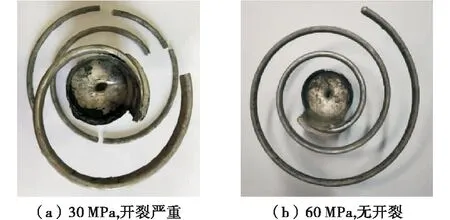

早期的液态模锻材料主要是常用的铸造铝合金。随着液态模锻技术的发展,液态模锻材料已经突破了铸造合金的限制,向变形铝合金领域拓展,对标模锻件。例如,用变形铝合金2A50液锻特种车辆轮盘取得了大批量生产应用,替代锻造轮盘,性能满足要求的同时成本显著降低[8];又如,用变形铝合金7A04生产纺织机盘头零件,也取得了预期的效果。可以说所有变形合金和铸造合金都是液锻材料,但是材料的液锻工艺性能与液锻工艺直接相关。实验证明,ZL205A铝合金在30 MPa比压下直接液锻,其热裂敏感性很大,螺旋线试样出模就裂成了数段,但是,将比压提高至60 MPa,则长达1 350 mm的螺旋线试样未见任何裂纹,如图3所示。

图3 液锻比压对裂纹敏感性的影响Fig.3 Effects of the pressure on the cracking susceptibility

目前,液态模锻材料除了铝合金外,已经向铜合金、钢铁材料及金属基复合材料领域延伸,并取得了成功的应用。特别是钢铁耐磨材料液锻件,强韧兼备,耐磨性显著提高。

3.2 液态模锻的产业化与典型产品

液态模锻作为一种零件成形技术已经形成了一个新产业。一个新产业必须有相应的标准做支撑。早在2011年,美国就公布了一个技术标准ASTMB969/B969M-2011《挤压铸造、触变和流变半固态铸造铝合金铸件的标准规范(Standard Specification for Aluminum-Alloy Casting Produced by the Squeeze Castng,Thixocast and Rheocast Semisolid Casting Processes)》。为了保证液态模锻产业的持续健康发展,2015年中国工业与信息化部发布了行业标准JB/T12551-2015《挤压铸造机》,为液态模锻装备的专业化提供了标准依据;2019年底中国铸造协会公布了《铝合金挤压铸造件》团体标准,2020年1月1日开始实施,填补了中国液态模锻领域的标准空白;2021年,中国锻标委组织申请制定国家标准《铝合金液态模锻件通用技术条件》。

目前,液态模锻的产业化应用迅速扩大。据不完全统计,国外压铸企业基本都有约占总产能10%的液态模锻产能;国内已经形成年产10万t以上的液态模锻产能,液态模锻生产企业近百家,遍布全国各地。已经有了装机数量在100台套以上的企业、装备10台套以上的企业不少于30个,液锻机公称力2 000 t以上的企业有20余家。

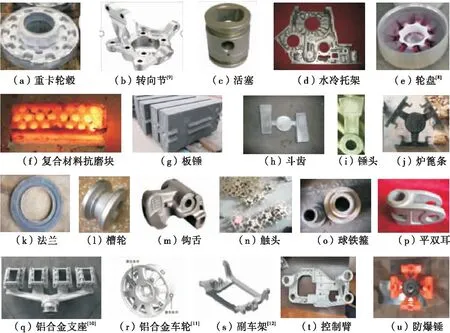

液态模锻的典型产品主要是汽车底盘零件、悬架系统零件、热管理零件、电池包零件、电子通讯领域的5G零件、军工领域的战车轮盘、兵器零件、冶金矿山领域的耐磨、耐热零件等,如图4所示。其中,直接液态模锻的典型零件是大型轮盘零件和大型板型件,例如液锻汽车铝合金车轮、战车铝合金轮盘、重卡轮毂、纺织机盘头、破碎机板锤、轧钢机侧导板等,其性能与锻件媲美而成本明显低于锻件。战车轮盘是大型液锻件的典型代表,采用3 000 t油压机改制型液锻机,以变形铝合金2A50为原料,单机组产量达到了2万件以上,产值过亿元,已经成功替代了钢制轮盘和锻造铝合金轮盘列装使用。间接液锻的典型零件是叉架杆和罩壳座类的小型结构件,正在与压铸产品深度交融发展。铜合金触头单个只有几十克,但性能要求极高,采用液态模锻技术生产合格率由精密铸造的30%左右提高到85%以上,生产节奏不足1 min,取得了突出的提质降耗的效果。

图4 液锻典型产品例Fig.4 Typical machine parts by melted die forging or squeeze casting

4 总结和展望

液态模锻技术正在以前所未有的速度迅速发展,已经形成了一个新产业,与压铸、低压铸造、固态热模锻等技术,构筑了金属零件成形技术的新体系。液态模锻材料包括了铸造合金、变形合金、基于标准合金成分进行优化改良的新型液态模锻合金和金属基复合材料;液态模锻件已经涵盖了轮盘盖类、叉架座类、箱体罩等3大类常用零件。液态模锻技术与装备今后的主要发展方向是:

1)继续扩大间接液锻产品边界,与压铸和半固态铸造协同,向薄壁、复杂件的高性能成形方向延伸;

2)扩大直接液锻产品边界,对标固态热模锻,向高强韧、大型复杂重要结构件方向扩展;

3)提高液态模锻装备系统功能的完备性和可靠性,对接短流程、自动化和绿色环保需求,向多功能、智能化和大型化方向发展。