基于正交试验的复合土壤固化剂配合比设计研究

2021-10-18董博闻王修山沈森杰

董博闻 王修山 沈森杰

摘要:为有效利用沉淤废土资源,并减少传统土壤固化剂所带来的环境污染,研发新型环保的土壤固化剂具有重要意义。采用三因素、三水平的正交试验方法,设计了 9 组不同配合比的淤泥固化剂复合材料试验方案,并进行无侧限抗压强度试验,运用极差分析和方差分析对试验结果进行分析,得到复合土壤固化剂的最优配合比。以最优配合比制作试件,并探究了不同固化剂掺量和养护龄期对淤泥质黏土强度的影响。结果表明:复合土壤固化剂中生石灰含量是影响淤泥质黏土强度的最主要因素,其次为纳米SiO2、矿渣掺量;掺加10%复合土壤固化剂的淤泥质黏土28 d无侧限抗压强度达到峰值。

关 键 词:沉淤废土;复合土壤固化剂;正交试验;无侧限抗压强度试验

中图法分类号:U416

文献标志码:A

文章编号:1001-4179(2021)09-0193-05

DOI:10.16232/j.cnki.1001-4179.2021.09.031

0 引 言

滨海地区的淤泥质土以及吹填土一直以来都是道路路基处理的难点[1]。据官方统计,仅仅浙江省内每年由建设工程所带来的淤泥质废土就高达数亿吨,如何处治利用这些沉淤废土也成为国内近几年急需解决的一个问题。

对于现有的工程沉淤废土,常用的方法往往是海洋倾倒和陆地抛填等,这样往往带来大面积的土地资源侵占问题,并存在较大的污染隐患[2]。近几年,土壤固化剂作为一种新型材料在岩土工程领域受到了广泛的关注,早期的传统土壤固化剂以水泥、石灰、二灰土或者水泥石灰综合固化剂为主[3]。这些传统土壤固化剂的出现,很大程度上改善了这些沉淤废土的处理情况。因为具备相对可观的强度和性能,这些加固土也被广泛地应用在道路、水利、地基基础工程等领域。然而随着这些传统固化剂的推广,其潜在的缺点也慢慢显露出来,如早期强度低,并且其强度对水泥和石灰的用量有着较高的依赖性;水泥水化作用产生的C-S-H胶结物过多引起体积收缩而导致路面开裂,从而影响工程质量;水稳性较差等问题[4-6]。其中,水泥生产过程中存在严重的环境污染问题,最明显的就是生产水泥所排放的CO2占世界人为排放CO2的 5%~7%。除排放的CO2之外,其生产过程中还有大量的粉尘以及SO2等有毒气体排入大气中,对环境造成很大的污染[7]。

近些年,Cheng[8]、王东星[9]、何晶[10]等发现碱激发矿渣可以显著提高固化剂活性,提升固化土的力学特性,可以减少或者代替水泥基等传统固化材料。硅粉因其较高的火山灰活性,也已经开始广泛使用在高性能的混凝土配置工艺中[11-13],但其在岩土工程以及道路工程领域的研究和应用并未得到推广。本文通过正交试验研究了不同掺量纳米SiO2、矿渣、生石灰对滨海地区淤泥质黏土的加固效果,并采用极差和方差分析得到复合土壤固化剂最优配合比。通过宏观无侧限抗压试验,验证复合固化土在道路路基施工的可行性,以减轻环境污染且有效降低工程成本。

1 试验材料与方案

1.1 试验材料

1.1.1 黏 土

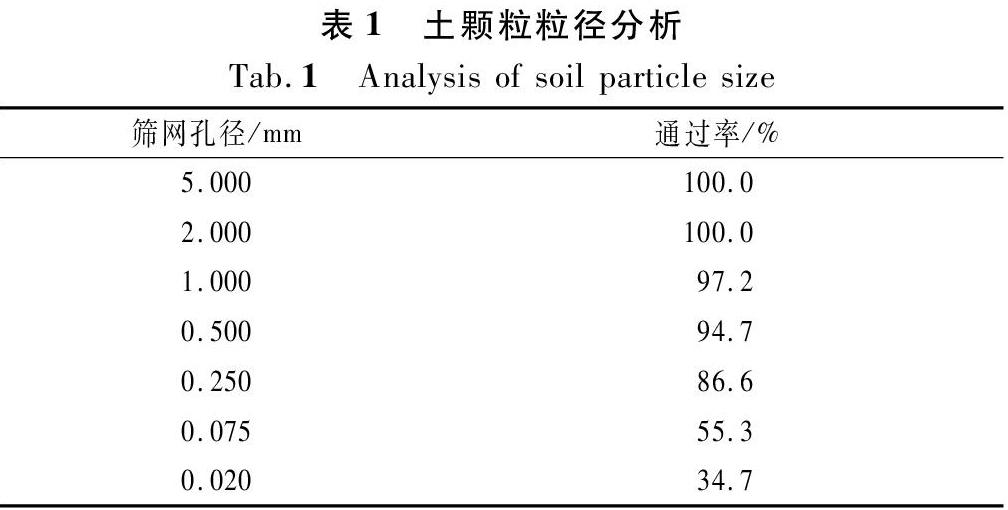

试验所用的淤泥质黏土来自浙江省杭州市某建设场地,土颗粒分析结果如表1所列。

根据液、塑限联合测定法,测得黏土液限WL=48.7%,塑限WP=29.6%。同时测得试验土的天然含水率W=42.1%。

1.1.2 其他材料

(1)纳米SiO2。

试验采用的纳米SiO2产自上海科延实业有限公司,其产品的外观和基本参数如表2所列。

(2)高炉矿渣。

试验采用的高炉矿渣产自巩义市龙泽净水材料有限公司,密度为2.9 g/cm3,其主要化学成分如表3所列。

(3)生石灰。

试验采用的生石灰产自英歌矿业有限公司,其CaO含量为82%,MgO含量為1.6%,属于优质石灰。

1.2 正交试验设计

试验目的为确定复合土壤固化剂中各成分因素水平对固化淤泥质黏土的加固效果,以生石灰含量(A)、纳米SiO2含量(B)、矿渣含量(C)作为正交试验3个因素,每个因素设置3种水平,选用L9(34)正交表,如表4所列。

2 最优配比试验研究

2.1 击实试验

将固化剂以及淤泥质黏土按正交实验设计进行混合后,采用击实试验得到最优含水率以及最大干密度,为制备后期试验试件做好准备,结果如表5所列。

2.2 正交试验结果与分析

2.2.1 无侧限抗压试验结果

采取正交试验方案制备φ50×50圆柱体试件,分别测试其标准养护和浸水养护7,28 d后的无侧限抗压强度。试验加载速率为1 mm/min,试验结果如表6所列。正交分析结果见表7。

表6表明:固化土在标准养护条件下,其7 d的无侧限抗压强度最高可达到3.12 MPa,28 d的抗压强度最高为5.25 MPa。在水养条件下,其7 d的无侧限抗压强度最高可达1.52 MPa,28 d的抗压强度最高达3.43 MPa。综上可知,试件的无侧限抗压强度随养护龄期的增加而增加,并且在9次实验中第6组的标养和水养抗压强度最高,相应的水平组合是当前最好的水平搭配。

2.2.2 极差和方差分析

(1)极差分析。

由表7可以直观看到,无论是在水养还是标养情况下,生石灰的含量对无侧限抗压强度的影响最大。在标养条件下,矿渣的含量对固化土强度的影响程度小于生石灰的含量,纳米SiO2的含量对试验结果的影响程度最小;在水养条件下,纳米SiO2的含量对固化土的无侧限抗压强度影响大于矿渣对试件强度的影响。

由图1可知,在标养7d条件下的固化土,固化剂中各因素影响大小顺序为A>C>B,并且可以明显看到,固化土的无测限抗压强度随着生石灰掺量(A)的增加而增加,并且涨幅较大,A3为最佳掺量;随着纳米SiO2掺量(B)的增加先增大后减小,B2为最佳掺量;随着矿渣掺量(C)的增加而增加,但其涨幅较小,其中C3为最佳掺量。

同理,在水养7 d条件下的固化土,固化剂中各因素对强度的影响大小顺序为A>B>C。由图2可以看出,试件的无侧限抗压强度随着生石灰掺量(A)的增大先增大后减小,最佳掺量为A2;随着纳米SiO2掺量(B)的增大而增大,最佳掺量为B3;随着矿渣掺量(C)的增加先增加后减小,其中C3为最佳掺量。

(2)方差分析。

根据方差分析可知,空列的方差值最小,因此可以将空列作为误差来源看待,通过对各因素的误差平方总和以及自由度的计算,借助SPSS软件可以计算得到标养情况下其构造方差统计量F分别为F0.01=105.17、F0.05=4.36、F0.1=12.00。因此,生石灰对固化土标养7 d无侧限抗压强度影响最为显著,矿渣以及纳米SiO2对固化土7 d无侧限抗压强度影响较为显著。在水养情况下,其构造方差统计量F分别为F0.01=140.31、F0.05=21.72、F0.1=0.742。由此可见,石灰同样对固化土水养7 d无侧限抗压强度影响最为显著,纳米SiO2对固化土7 d无侧限抗压强度影响为显著,矿渣的影响不显著。

根据极差和方差分析综合来看,为了加强复合土壤固化剂对淤泥质黏土强度的提升,以及考虑到长三角沿海地区常年潮湿的天气情况,并结合水养以及标养条件下7d的无侧限抗压强度正交分析,确定了最终复合固化剂的配合比为生石灰(A)∶纳米SiO2(B)∶矿渣(C)=32∶3∶65。

3 固化土无侧限抗压强度试验

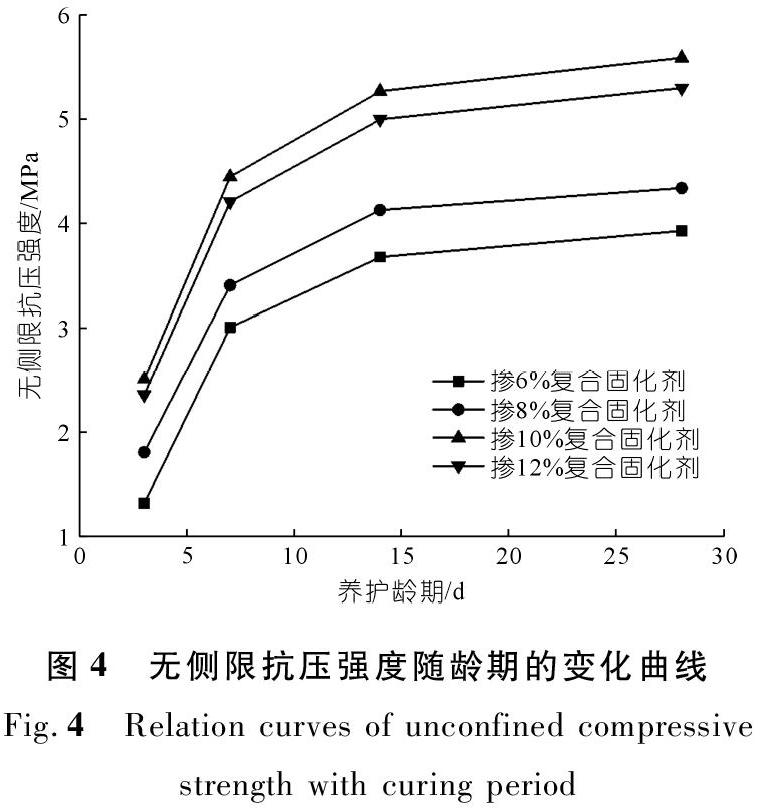

根据正交试验所得固化剂最优配比(A∶B∶C=32∶3∶65)来制备φ50×50圆柱体固化土试件。为确定不同固化剂掺量以及养护龄期对无侧限抗压强度的影响,设计固化剂占干土质量6%,8%,10%,12%这4种工况条件,并且在标准状态下分别养护3,7,14,28 d,记录其无侧限抗压强度结果,见表8。

3.1 固化土强度与固化剂掺量的关系

复合固化土无侧限抗压强度随掺量变化曲线见图3。图3表明:淤泥质土的无侧限抗压强度随着复合固化剂掺量的增加先增加后减小,且各龄期强度均呈相似趋势。以标准养护28 d为例,当固化剂掺量为10%时,固化土的无侧限抗压强度达到峰值(5.59 MPa),满足公路路面基层施工设计抗压强度要求。同时,掺10%固化剂的固化土其强度较掺6%和8%时分别提高了42.2%和28.8%。当固化剂掺量由10%增加到12%时,固化土的强度由峰值下降至5.30 MPa,这是由于固化剂掺加过多导致生成的水化产物过多,不仅没有起到填充土颗粒间空隙的作用,反而导致土体开裂,土颗粒之间的间距增大,对固化土强度增长起到抑制作用[14-15]。由此可见,复合固化剂掺量为10%时对固化土无侧限抗压强度的提高最为显著。

3.2 固化土强度与养护时间的关系

图4反映了固化土无侧限抗压强度随养护龄期的变化关系曲线。由图4可知:使用复合固化剂固化的的黏土其无侧限抗压强度随着龄期的延长而增加,在28 d强度达到峰值5.59 MPa。由此可见,添加复合固化剂的淤泥质黏土其强度特性有显著的改善。同时,当养护龄期到达7 d时,固化剂掺量为10%的复合固化土强度最高可达4.45 MPa,并且其3 d到7 d的无侧限抗压强度由2.51 MPa增长至4.45 MPa,增长了77.3%,养护28 d的强度较7 d的强度增长25.6%。

综上所述,添加复合固化剂可利用纳米SiO2更小的粒径和更大的比表面积来促进矿渣水化反应[16],从而显著提升淤泥质土的早期强度,并且养护3~14 d其无侧限抗压强度可保持一个较高的增长速率,后期的强度增长速率虽然趋于平缓但仍有较为稳定的增长。

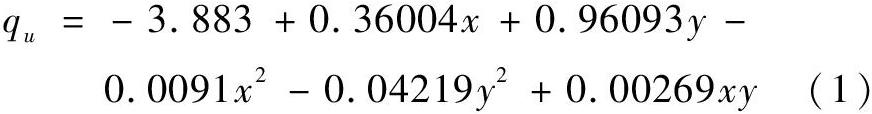

3.3 无侧限抗压强度与龄期以及掺量的拟合关系

采用Origin软件对图3~4中数据进行函数拟合,得到拟合结果如图5所示,拟合函数如下:

qu=-3.883+0.36004x+0.96093y-0.0091x2-0.04219y2+0.00269xy(1)

式中:qu为无侧限抗压强度;x为养护龄期;y为固化剂掺量。

决定系数R2为0.93,说明所采用的拟合函数可以很好地体现无侧限抗压强度与龄期以及掺量的合理关系。

4 结 论

(1)通过极差以及方差分析得知生石灰的掺量对固化淤泥质黏土的加固效果影响最为显著,纳米SiO2掺量的影响较为显著,矿渣掺量对于固化效果的影响不显著。

(2)综合考虑复合土壤固化剂对淤泥质土强度提升的效果、固化剂使用环境、经济效益等因素,最终确定复合土壤固化剂最优配比为生石灰∶纳米SiO2硅∶礦渣=32∶3∶65。

(3)采用最优配比的复合土壤固化剂对淤泥质黏土进行土体固化,得到固化土强度与固化剂掺量、龄期的变化拟合结果,最终可以确定固化剂最佳掺量为10%,并且固化土强度随着龄期的增长而增长,说明其对淤泥质黏土具有较好的固化效果。

参考文献:

[1] 徐日庆,王旭,文嘉毅,等.浅层淤泥质土固化剂[J].上海交通大学学报,2019,53(7):805-811.

[2] 何俊,石小康,栗志翔.水玻璃-碱渣-矿渣固化高含水率淤泥的强度性质[J].工程地质学报,2019,27(4):729-736.

[3] 陈胜,王琦,岳云龙.高性能土壤固化剂的制备与性能[J].硅酸盐通报,2006(1):109-113.

[4] 杨林,张秉夏.TG-2 型土壤固化剂水泥石灰土的强度和稳定性试验[J].公路交通科技,2013,30(9):27-32.

[5 ] 方祥位,孙树国,陈正汉,等.GT型土壤固化剂改良土的工程特性研究[J].岩土力学,2006(9):1545-1548.

[6] 征西遥,刘秀秀,吴俊,等.超细水泥对固化软土早期抗压强度影响的试验研究[J].工程地质学报,2020(1):1-20.

[7] 易耀林,李晨,孙川.碱激发矿粉固化连云港软土试验研究[J].岩石力学与工程学报,2013,30(9):1820-1826.

[8] CHENG Y.Laboratory investigation of the strength development of alkali activated slag stabilized chloride saline soil[J].Zhejiang Univ-SciA(Appl Phys&Eng),2016,17(5):389-398.

[9] 王东星,何福金,朱加业.CO2碳化矿渣-CaO-MgO加固土效能与机理探索[J].2019,41(12):2197-2206.

[10] 何晶,何建新.利用碱激发矿渣粉制备的土体固化剂的力学性能研究[J].新疆农业大学学报,2016,39(5):414-418.

[11] LI S,ROY D M,KUMAR A.Quantitative determination of Pozzolanas in hydrated systems of cement or Ca(OH)2 whit fly ash or silica fume[J].Cement and Concrete Research,1985,15(6):1079-1086.

[12] 王立峰.納米硅水泥土工程特性及本构模型研究[D].杭州:浙江大学,2003.

[13] MOAYED R Z.Stabilization of saline silty sand using lime and micro silica[J].Journal of central South university of Technology,2012(19):3006-3011.

[14] 冯巧,刘瑾,卢毅,等.一种复合加固剂改良砂土的强度试验研究[J].工程地质学报,2017,25(4):903-911.

[15] 郭柏林,汪益敏,陈页开,等.离子土壤固化剂在低等级道路基层中的应用研究[J].中外公路,2007(2):120-123.

[16] RAYMEN P L.The effect of pulverized fuel ash on the C/S molar ratio and alkali content of calcium silicate hydrations in cement[J].Cement and Concrete Research,1982,12(1):133-140.

(编辑:胡旭东)