新型装配整体式纤维再生混凝土剪力墙抗震性能及抗剪承载力研究

2021-10-18孙玉娇盛亚文

黄 炜, 孙玉娇, 盛亚文, 李 斌, 黄 惠

(1.西安建筑科技大学 土木工程学院,西安 710055; 2.西安建筑科技大学 结构工程与抗震教育部重点实验室,西安 710055;3.西部装配式建筑工业化协同创新中心,西安 710055; 4.中水珠江规划勘测设计有限公司安徽分公司,安徽 芜湖 241000;5.西安工程大学 城市规划与市政工程学院,西安 710600)

随着现代化建设进程的加快,建筑的拆除、改造产生了大量的建筑垃圾,废旧建筑垃圾再利用是实现绿色再生混凝土,发展低碳节能建筑的必然趋势。再生骨料混凝土(recycled aggregate concrete,RAC)自体质量小、耐久性好,且其极限抗剪强度与天然骨料非常接近,这都表明了利用再生骨料作为结构构件替代材料的可能性[1]。

预制混凝土结构由预制部品构件在施工现场装配整体而成,具有绿色节能、质量优越、建造快速等优点,在工程研究及实践中受到广泛关注。预制剪力墙结构能够有效抵抗侧向力[2-3],多用于高层建筑结构体系以及中低层住宅建筑。

以往研究表明,RAC剪力墙的承载力、延性及弹性模量均略低于普通混凝土剪力墙[4]。纤维材料具有高强度、高韧性以及良好的阻裂性,能够有效改善再生砖骨料的力学性能[5-6]。钢纤维能够增强RAC梁的剪切性能,提高试件的变形能力,抑制裂缝再生及发展[7]。聚丙烯纤维对混凝土的增强机理在于混凝土塑性阶段对早期收缩的限制和工作阶段延缓裂缝的开展。混杂纤维的耦合增强和增韧作用能够改善再生砖骨料混凝土的缺陷,提高其力学和耐久性能[8]。

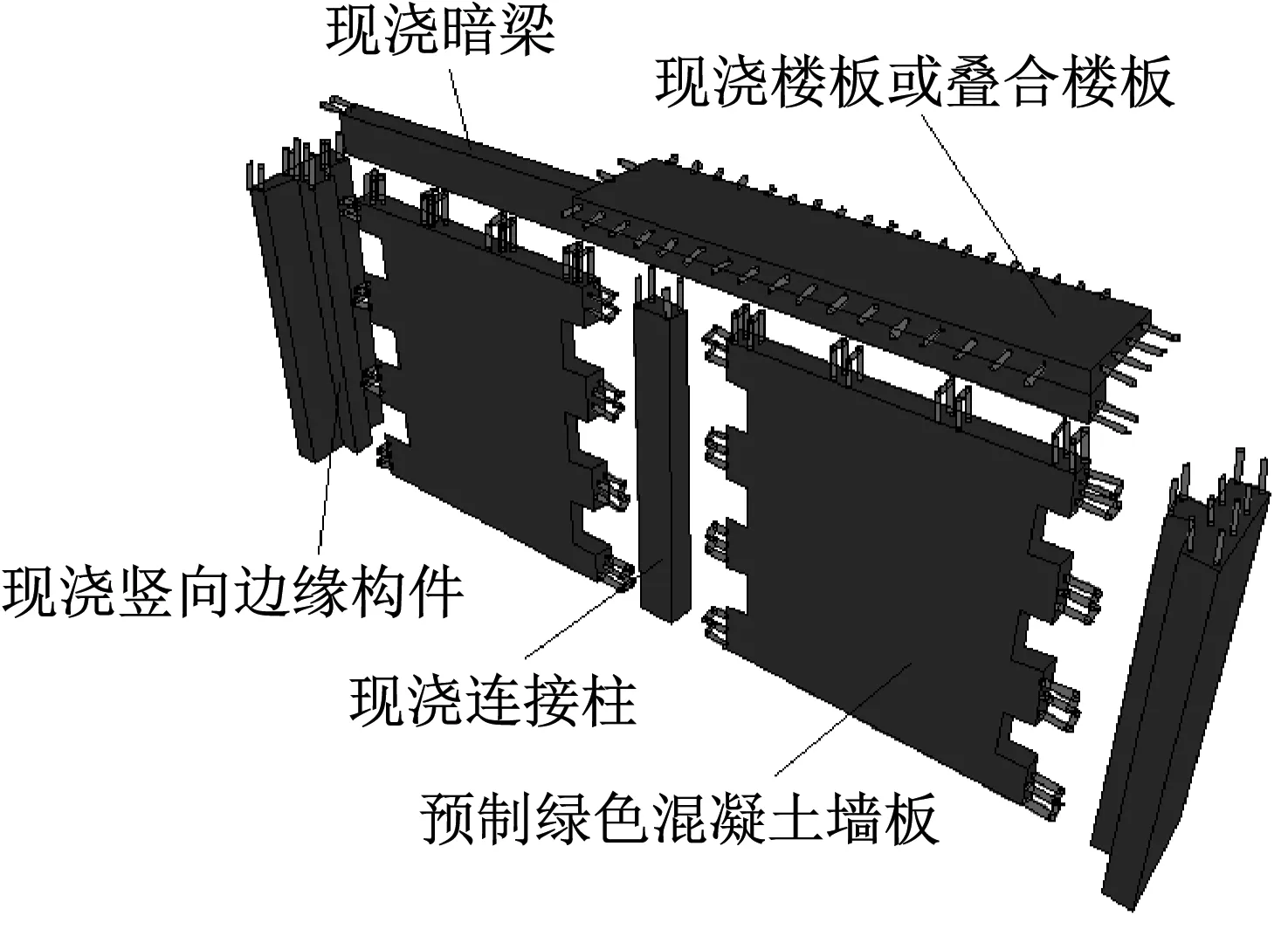

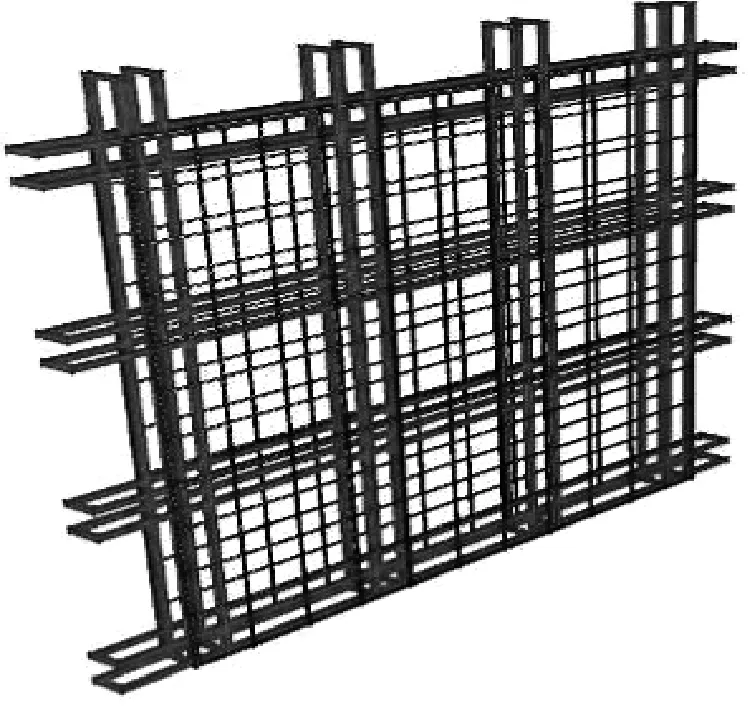

基于上述研究,课题组将原有生态复合墙结构与装配式剪力墙结构有机结合,提出新型装配整体式纤维再生混凝土(new prefabricated monolithic fiber-reinforced recycled concrete,NPFRC)剪力墙结构[9]。它主要由预制绿色混凝土墙板、现浇边缘构件(包括竖向边缘构件、连接柱及暗梁)及现浇或叠合楼板装配整浇而成,如图1所示。NPFRC墙板以纤维再生混凝土为基体材料,采用井字型布筋,并设置可靠的竖向马牙槎连接及水平坐浆连接,如图2所示。该结构体系包含双重主次结构:在整体结构层面,主结构为现浇边缘连接构件,次结构为绿色混凝土墙板;在预制墙板层面,主结构为井字型布筋,次结构为未布筋区域。NPFRC剪力墙独特的构造特点,保证承力体系在不同烈度水准作用下依次发挥主要作用,具有明确的多道抗震防线。

图1 NPFRC剪力墙结构

(a) 井字形布筋

为研究不同纤维增强材料对NPFRC墙体试件抗震性能的影响,制作了4榀纤维增强剪力墙试件并进行拟静力试验。基于软化拉压杆模型,提出适用于NPFRC剪力墙的受剪承载力计算公式,为NPFRC剪力墙的工程应用提供理论依据。

1 试验概况

1.1 试件设计

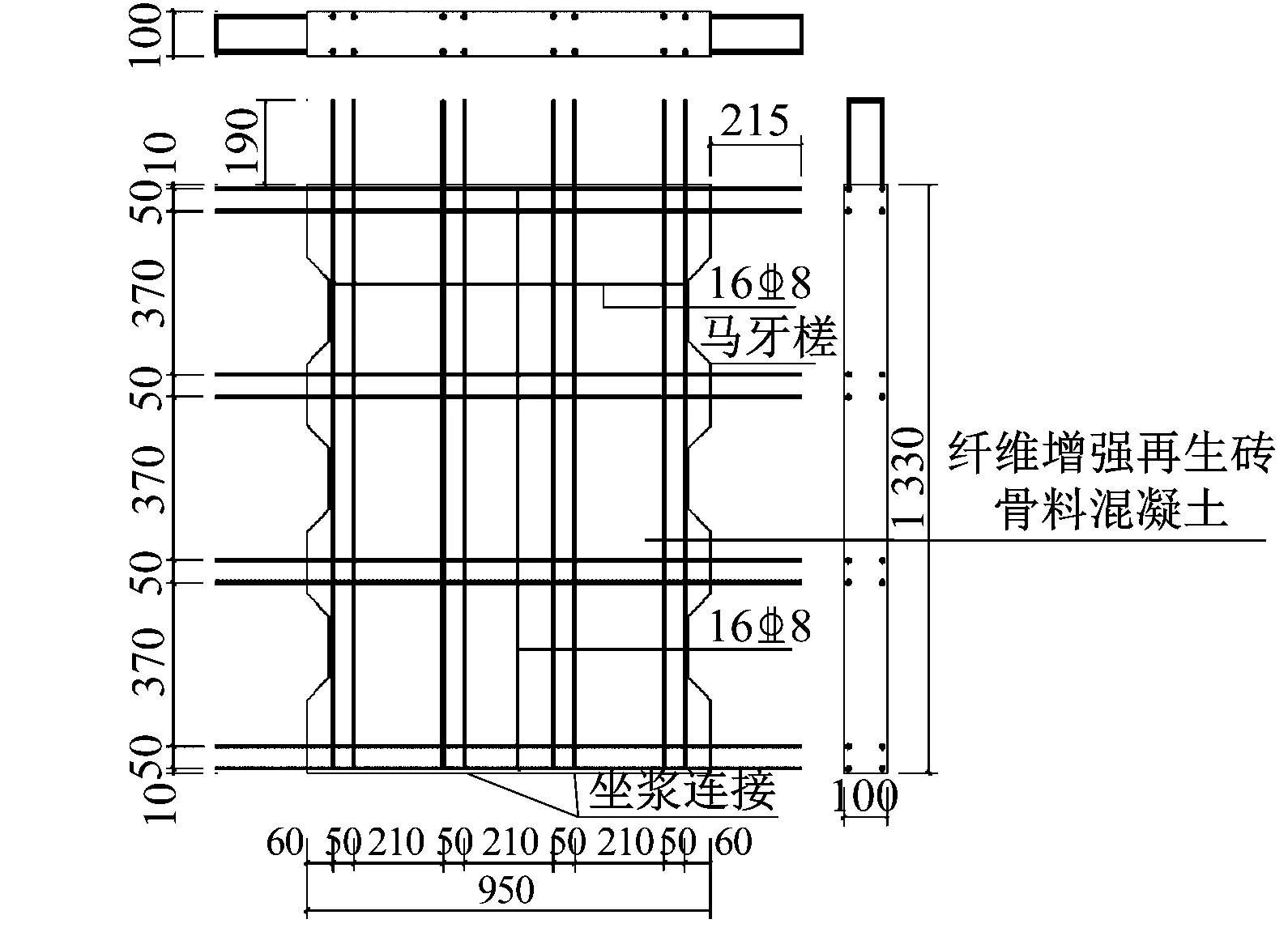

设计并制作了4榀钢筋混凝土剪力墙试件,其中,XJ1为现浇墙体试件,其余3榀为预制墙体试件。设置墙板材料为试验变量,试件XJ1及PW1采用钢纤维再生砖骨料混凝土(steel fiber recycled brick aggregate concrete,SFRBAC),试件PW2采用聚丙烯纤维再生砖骨料混凝土(Polypropylene steel fiber recycled brick aggregate concrete, PFRBAC),试件PW3采用钢-聚丙烯混杂纤维再生砖骨料混凝土(steel-Polypropylene steel fiber recycled brick aggregate concrete,S-PFRBAC)。试件采用1/2缩尺模型,轴压比为0.2,NPFRC剪力墙具体布置,如图3所示。

(a) 预制墙板配筋图

1.2 试件制作

各试件几何尺寸相同,墙体尺寸为100 mm×1 400 mm×1 350 mm(厚×长×高),加载梁截面尺寸200 mm×200 mm,边缘构件截面尺寸100 mm×200 mm。为保证在加载过程中底梁具有足够刚度,将其截面设计为300 mm×500 mm,长度为2 400 mm。本文不考虑配筋率对墙体受力性能的影响,因此各墙体配筋相同,边缘约束构件纵筋6C8,箍筋Φ6@50/100;加载梁纵筋4C8,箍筋Φ6@50/100;底梁纵筋8C18,箍筋Φ8@100/150。

为实现装配式连接并保证连接可靠,墙体制作分为预制墙板和现浇边缘构件两部分。预制墙板设置通长水平钢筋,钢筋左右两侧外伸部分穿过马牙槎界面锚固至竖向边缘构件;预制墙板竖向分布钢筋在顶部外伸190 mm,外伸部分同样锚固至暗梁。预制墙板与底梁水平拼缝采用坐浆连接。

制作预制剪力墙试件时,首先预制底梁,底梁内预埋竖向边缘构件纵向钢筋,同时完成边缘构件钢筋骨架绑扎。然后预制墙板,墙板侧边形成马牙槎槽口,左右两侧及顶部外伸锚筋。各预制试件除墙板材料不同外,其他均相同。待墙板达到吊装强度后,在底梁与墙板结合部位设置粗糙面。底梁结合面铺坐20 mm砂浆,吊装墙板并精准定位,将墙板外伸钢筋与边缘构件钢筋骨架套固在一起并一一点焊。最后,支设竖向边缘构件及加载梁模板,浇筑混凝土,形成装配整体式剪力墙试件。现浇剪力墙试件的尺寸及配筋与预制墙体完全相同,不同之处在于制作时,整体绑扎钢筋骨架,现场浇筑。

1.3 材料力学性能

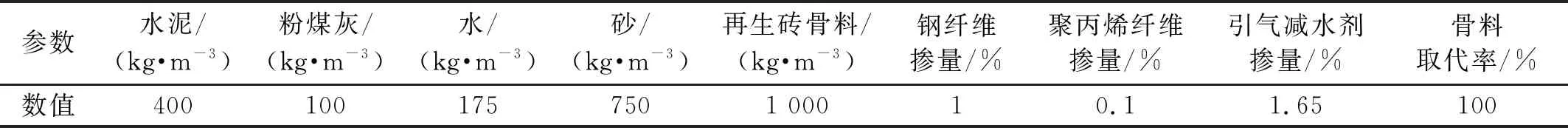

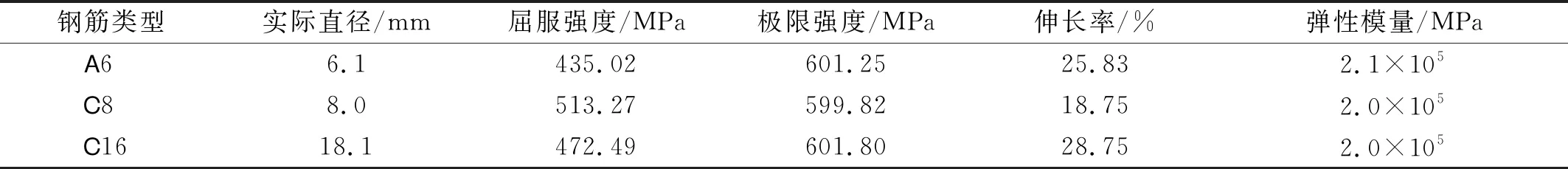

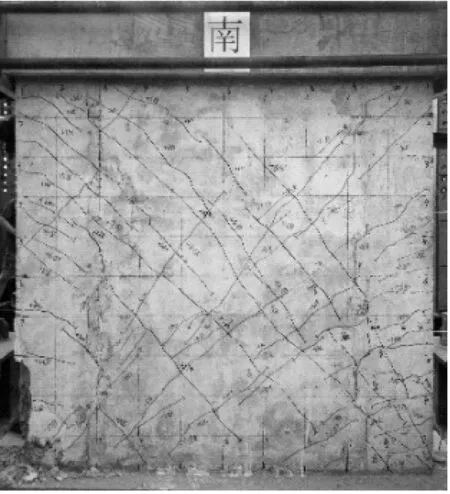

墙板材料强度按照C30等级进行配比,再生砖骨料混凝土(recycled brick aggregate concrete,RBAC)配合比,如表1所示。表1中:XJ1及PW1采用SFRBAC材料,其钢纤维掺量为1%;PW2采用PFRBAC材料,其聚丙烯纤维掺量为0.1%;PW3采用S-PFRBAC材料,其钢纤维掺量为1%,聚丙烯纤维掺量为0.1%。底梁、边缘构件和暗梁均采用C30普通混凝土。本次试验中,再生砖骨料由西安凯龙环保再生资源利用有限公司提供,粒径为5~20 mm的连续级配。4种墙体材料的力学性能指标值,如表2所示。钢材的各项力学指标及纤维性能指标分别如表3和表4所示。

表1 再生砖骨料混凝土配合比

表2 混凝土力学性能指标

表3 钢筋力学性能指标

表4 纤维性能指标

1.4 加载方案

试验采用低周反复水平加载,加载装置如图4所示。加载现场如图5所示。竖向轴压力为700 kN,通过油压千斤顶和钢拉杆施加到刚性垫梁上,反力墙上的滑动支座可确保加载点与垫梁同步位移。

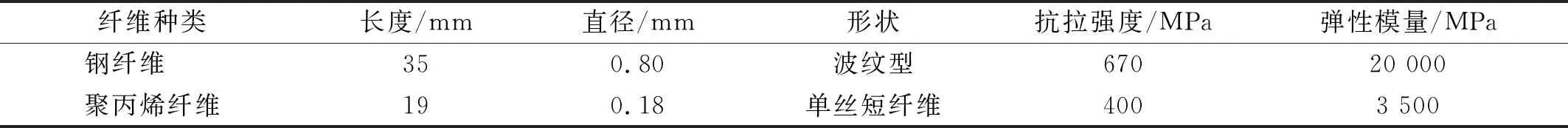

采用力-位移混合控制的加载制度。试件屈服前采用力控制,级差为30 kN;屈服后采用位移控制,级差为2 mm。力控制时每级循环加载一次,位移控制时每级循环加载3次。试件荷载下降至峰值荷载的85%时视为破坏。试验加载制度如图6所示。

图6 试验加载制度

2 试验结果分析

2.1 试验破坏形态

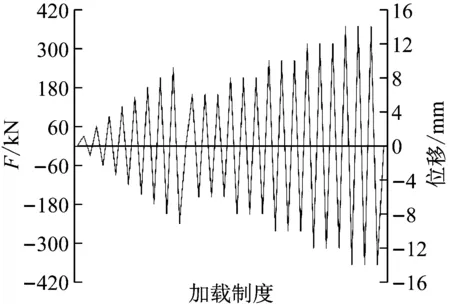

4榀墙体试件都经历了弹性阶段、弹塑性阶段以及破坏阶段,各试件最终破坏形态,如图7所示。

(a) XJ1

对于XJ1,加载初期,试件处于弹性状态。当加载至330 kN时,边缘构件底部开裂;当加载至450 kN时,马牙槎、墙板逐渐开裂,荷载-位移曲线明显脱离线性,试件进入屈服;随着位移增大,试件裂缝不断增加,已有裂缝逐渐延伸、加宽,形成“X”形交叉裂缝;损伤逐渐累积,试件加载进入破坏阶段,裂缝发展较为密集,边缘构件底部混凝土损伤严重,钢筋暴露并被压曲,预制墙板局部混凝土剥落。

3榀预制试件的破坏过程及形态基本相似,以PW1为例。当加载至240 kN时,边缘柱底部出现第一条裂缝,随后边缘构件、坐浆连接、马牙槎和墙板裂缝稳定发展;当荷载达到420 kN时,坐浆连接裂缝贯通,试件表现出明显的刚度退化;随着位移加载的进行,柱脚形成细密裂缝群,局部混凝土微微凸起,墙板裂缝呈“八”字形分布;当试件破坏时,柱脚混凝土完全压碎,钢筋暴露并被压曲,受拉侧钢筋被拉断,马牙槎和水平拼缝完全裂开。

由上述各试件破坏过程及破坏形态对比分析,可得到以下特点:

(1) XJ1边缘柱底部破坏较轻,墙板剪切斜裂缝分布均匀且数量众多;装配式墙板斜裂缝较少,损伤大量聚集在边缘构件上。这主要由于竖向马牙槎及水平坐浆连接均开裂,剪力墙传力不连续,墙板未能有效参与抗侧机制,边缘构件承受较大荷载且由柱脚破坏引发了最终的构件失效,因此加强水平缝连接是NPFRC剪力墙研究的关键。

(2) 从马牙槎及附近的裂缝分布看,现浇构件的裂缝发展鲜受马牙槎影响,而装配式构件马牙槎完全开裂,且由此延伸多条裂缝,说明新老混凝土界面的存在,极大地影响装配式构件的损伤发展方向。

(3) 3榀装配式墙板进行横向对比,由于纤维种类的不同,各墙板裂缝分布位置略有不同。这主要是由于不同种类纤维对墙体材料抗压强度的增强效果不同,随着墙体材料强度的提高,坐浆连接与墙体的协同作用相对越差。

2.2 荷载-位移滞回曲线

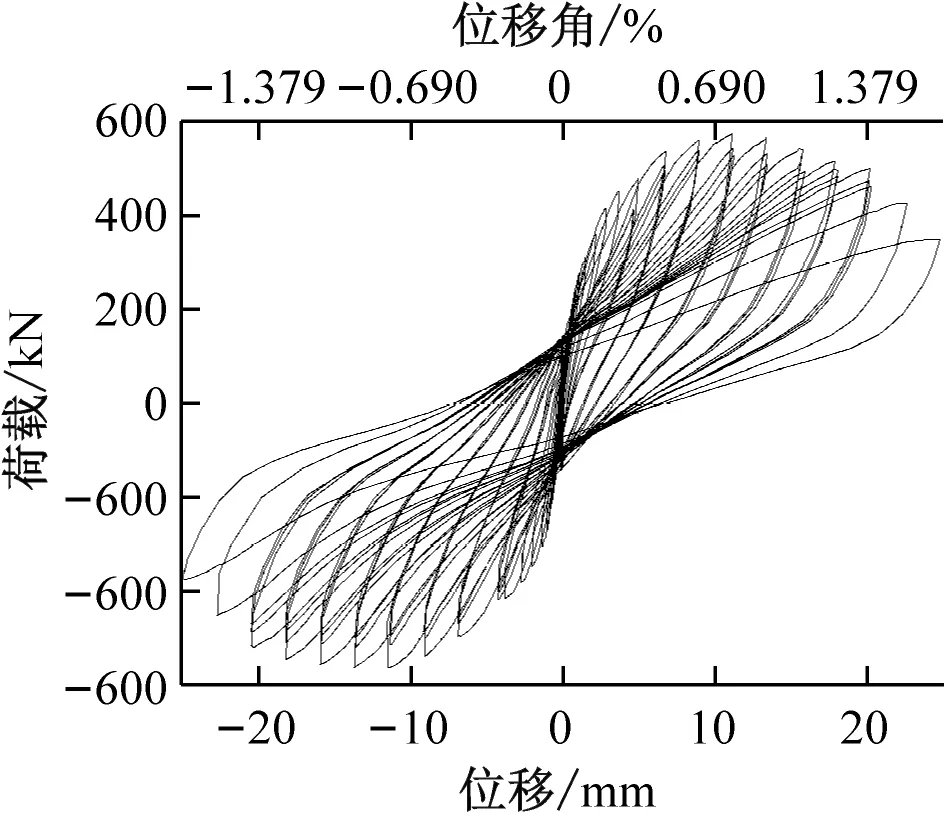

各试件在低周反复荷载作用下的荷载-位移滞回曲线,如图8所示。对比可得:

(a) XJ1

(1) 各墙肢在开裂前,加卸载曲线基本重合,大致呈线性变化,处于弹性阶段;开裂后,随加载位移的增加,试件表现出明显的刚度退化,卸载后出现残余变形,此阶段对应弹塑性阶段;随后,滞回耗能稳步增加,残余变形也不断加大,滞回环出现捏拢倾向。

(2) 与现浇试件相比,装配式试件滞回环面积较小,达到峰值荷载后承载力下降较快。这是由于现浇试件整体性能优越,通过墙体裂缝的张开和闭合大量耗能;而装配式试件坐浆连接不充分,协同工作性能较差,耗能较差。

(3) 墙体材料对试件的滞回耗能有较大影响,且随着加载位移的增加逐渐显著。3榀试件表现出不同程度的捏拢效应,PW1的滞回曲线呈弓形,耗能性能较优越;PW2与PW1受到轻微的滑移影响;PW3达到峰值荷载后随即发生破坏,滞回环包围的面积最小,且正反向表现出较明显的不对称性,表明钢-聚丙烯混杂纤维增强墙体试件协同工作性能较差。

2.3 骨架曲线

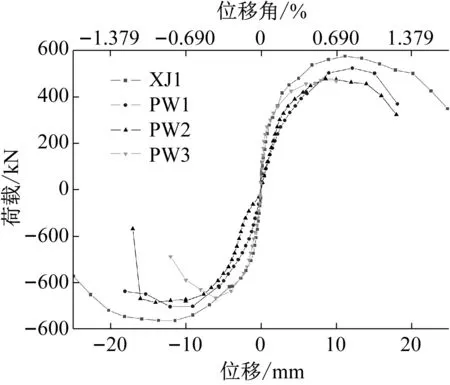

将试件荷载-位移曲线的各循环峰值点相连得对应的骨架曲线,如图9所示。对比分析可得:

图9 骨架曲线对比

(1) 各骨架曲线的形状大致相同,都经历了弹性、开裂、屈服、强化和破坏几个阶段,各试件骨架曲线在正反向加载时表现出较好的对称性,拉压极限承载力较为接近。

(2) 屈服前,XJ1和PW3的初始刚度基本相等,均高于PW1和PW2,这是由于加载初期坐浆连接能够有效传递荷载,钢-聚丙烯混杂纤维的增强效应得以发挥。加载后期,PW3的刚度退化较快,骨架曲线下降段很短,表明试件在达到极限荷载后破坏突然。

(3) PW1和PW2的初始刚度较为接近,PW1的上升段更长,表明PW1的抗侧能力相对优越;PW2的刚度退化较为缓慢,骨架曲线下降段较长且较为稳定,表明PW2在加载后期变形相对稳定,最终,二者的极限位移及变形能力较为接近。

2.4 变形能力及延性分析

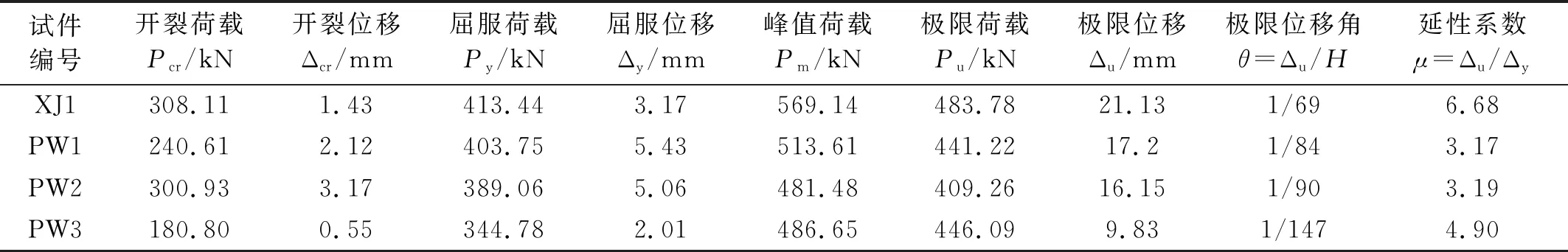

本文采用极限位移角分析试件的相对变形,采用位移延性系数分析墙体试件的延性。采用“通用屈服弯矩法”确定屈服荷载,取骨架曲线下降段荷载值为峰值荷载的85%所对应的点为极限位移点,各试件力学性能特征参数及变形表征指标如表5所示。从表5分析可知:

表5 试件的力学性能特征参数及变形表征指标

(1) 4榀试件的位移延性系数在3.17~6.68,预制墙体试件的延性系数普遍低于现浇墙体试件,表明现浇试件的延性显著优于预制试件。PW1与PW2的延性系数相近且均较差,表明纤维种类对墙体试件的延性影响较小。

(2) 4榀试件的极限位移角按降序排列分别为XJ1,PW1,PW2,PW3。XJ1的极限位移角为1/69,约为PW3的两倍(1/147),表明现浇试件的相对变形显著优于同条件预制试件。

(3) 对比PW1与PW2,PW3的相对变形较小,而位移延性系数反而较大。这是由于PW3在位移加载前表现出较大的刚度,屈服位移较小;达到峰值荷载后,PW3边缘柱纵筋屈曲裸露,结构破坏突然,极限位移较小。

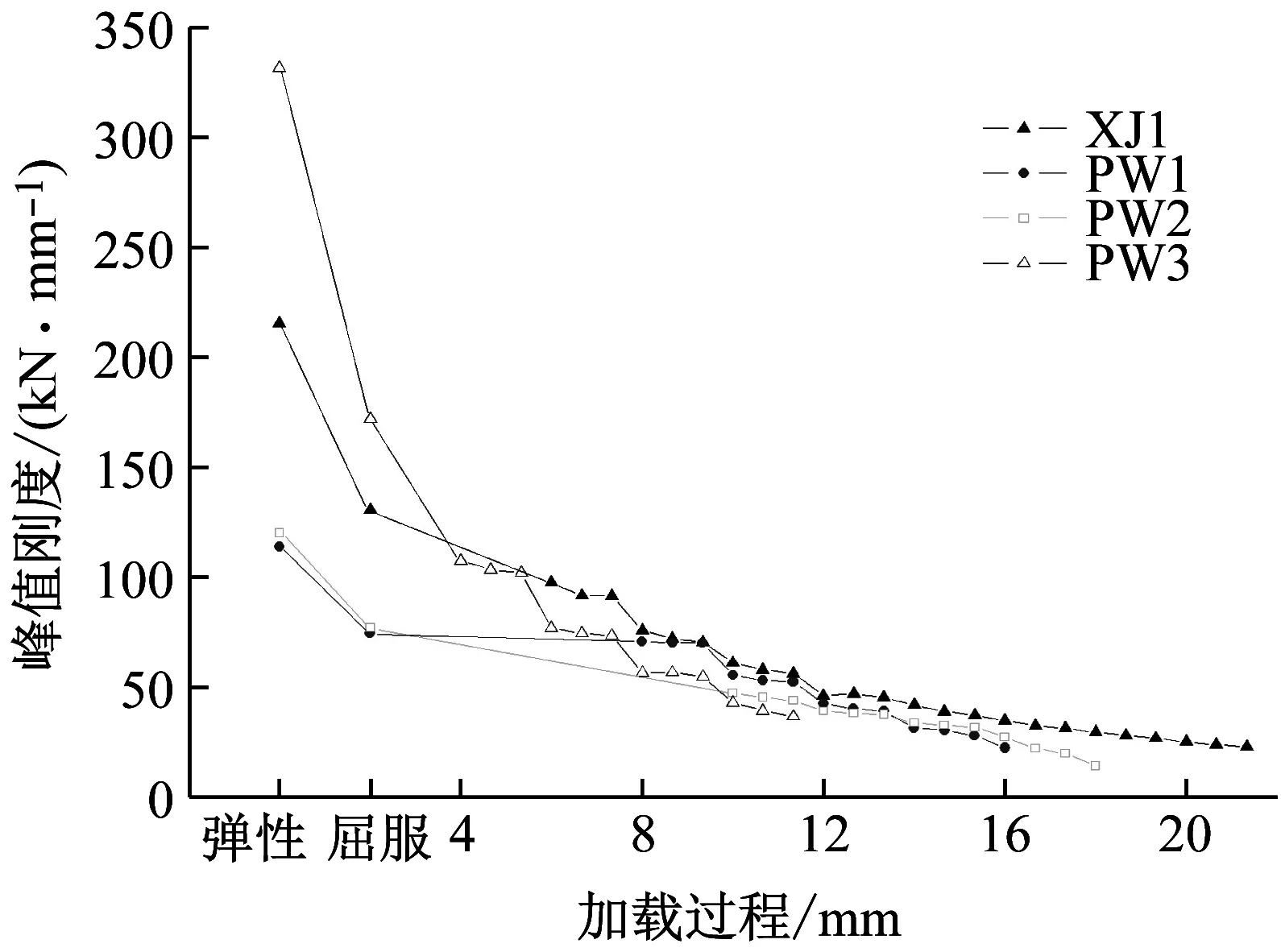

2.5 刚度退化分析

采用峰值刚度(即各加载循环正负向峰值点连线的斜率)研究构件在循环荷载下的刚度退化规律,各模型刚度退化规律的对比关系,如图10所示。从图10分析可得:

图10 各试件刚度退化曲线

(1) 各模型的刚度退化大致经历相同的阶段,弹塑性阶段刚度退化最快,进入屈服后刚度退化逐渐放缓;位移加载过程中,同一级位移荷载各次循环后的刚度退化较小,刚度退化曲线整体呈台阶式下降。

(2) 初始刚度PW3最大,XJ1次之,PW1和PW2相近。位移加载阶段,XJ1,PW1和PW2的刚度均表现出缓慢下降的趋势,PW3各阶段退化速率显著大于其他试件。这是由于混杂纤维再生砖混凝土材料的弹性模量最大,初始加载阶段坐浆连接工作性能良好,材料强度得以发挥;随着加载进行,坐浆连接逐渐失效、破坏,受力主要集中在边缘约束构件底部,结构整体协同工作性能较差,破坏过程迅速。

2.6 耗能分析

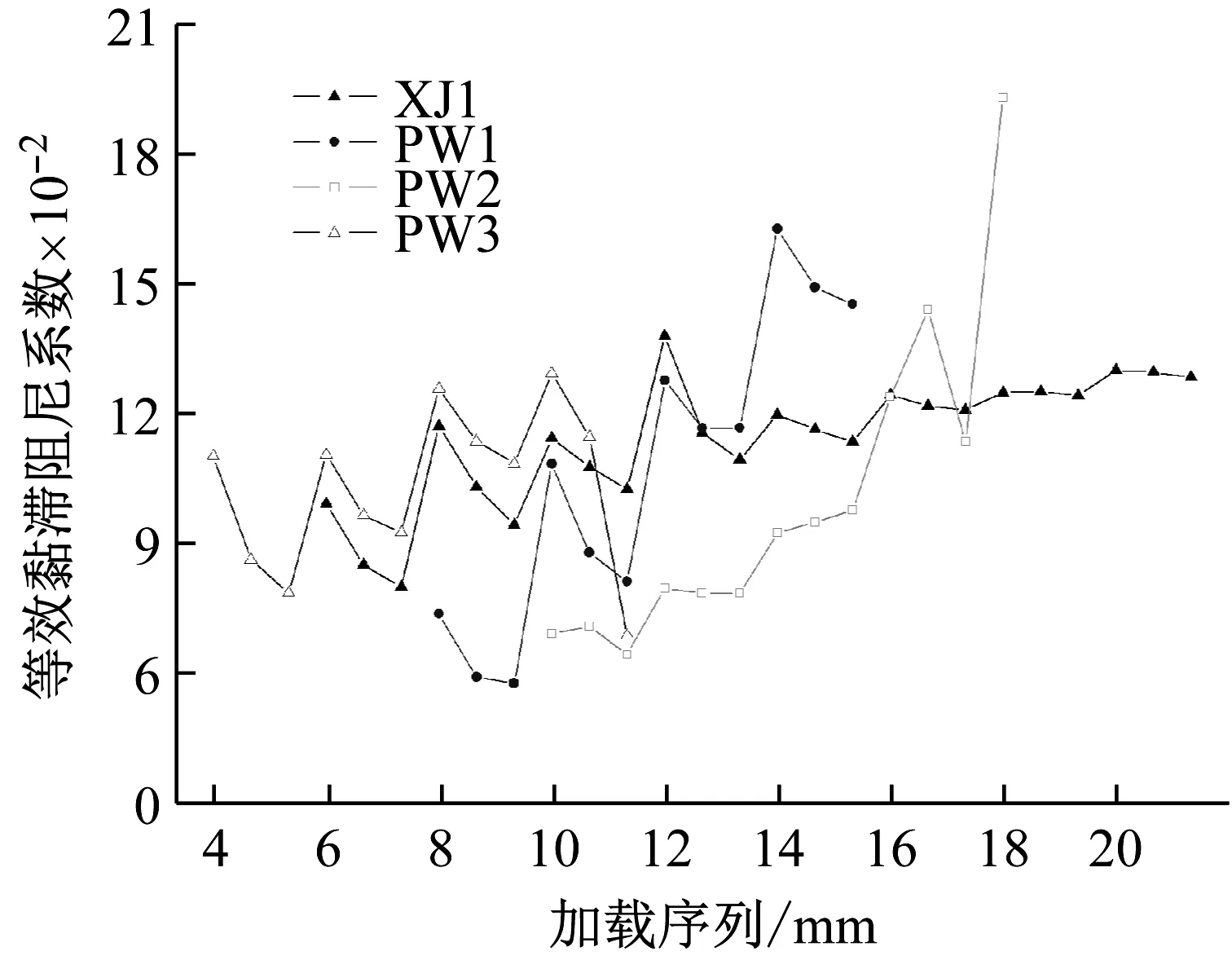

采用等效黏滞阻尼系数he[10]表征结构的耗能能力,he越大,结构的耗能能力越好。将各模型的等效黏滞阻尼系数对比,如图11所示。从图11可得如下结论:

图11 试件耗能-位移关系曲线

(1) 各模型的黏滞阻尼系数发展规律基本相同。每一级位移加载,第一循环的构件耗能能力增长迅速,甚至部分情况下超越后级循环耗能,曲线振荡上升。

(2) XJ1,PW1和PW2的耗能能力随着位移加载等级的提升不断攀升,其中XJ1的增长较平缓,而PW1和PW2的耗能由初始的较低水平迅速增长,由初始的低于XJ1而发展至后期的超越XJ1。

(3) PW3的表现区别于其他3榀试件,加载初期,PW3耗能能力均高于同级位移下的其他试件;加载后期,PW3试件耗能能力骤然下降至最低水平。这是由于加载初期,PW3协同性能优越,耗能能力较好,但加载后期墙体无法有效参与抗侧机制,极限位移较小,导致试件耗能能力骤然下降。

3 NPFRC剪力墙抗剪承载力分析

3.1 基于软化拉压杆模型的剪力墙抗剪承载力计算

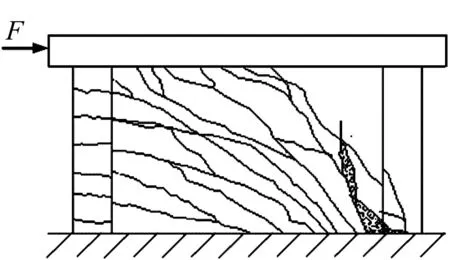

地震作用下钢筋混凝土剪力墙结构的破坏机制与墙体高宽比(H/L)有关,当高宽比较大时,墙体的行为受弯曲变形控制;当较小时,通常受剪切变形控制。根据低矮剪力墙剪切破坏形态可知,在荷载作用下,墙体沿主斜裂缝形成压应力流区,如图12所示。

(a)

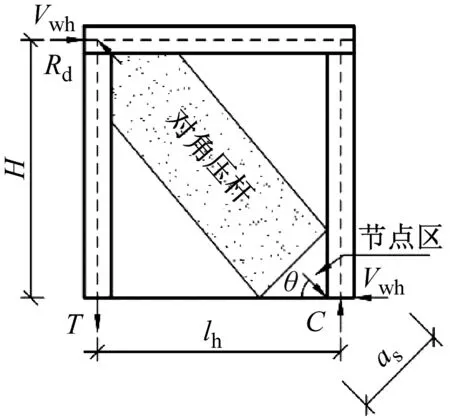

在压应力流区存在3种受力机制:对角受力机制、水平受力机制、竖向受力机制,3种受力机制的计算模型,如图13所示。从图13可知:对角受力机制由一个对角压杆组成;水平受力机制由一个水平拉杆和两个平压杆组成,其中墙体内水平分布钢筋构成水平拉杆,当采用井字形配筋时,水平拉杆建议取水平钢筋总量的50%;竖向受力机制由一个竖向拉杆和两个斜压杆组成,竖向分布钢筋构成竖向拉杆,竖向拉杆取底部有可靠连接的竖向分布钢筋。

(a) 对角受力机制

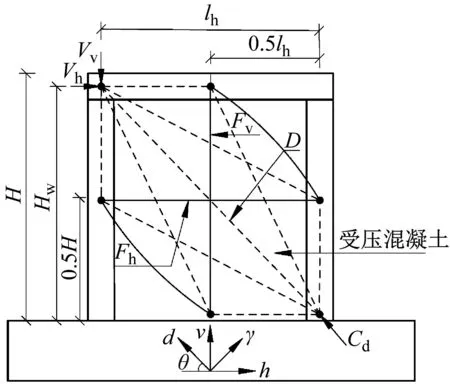

软化拉压杆模型叠加上述3种受力机制,如图14所示。从图14可知:墙体主斜裂缝的对角混凝土承受压力,即为主压杆;剪力墙分布钢筋承受拉力,即为拉杆;由于钢筋与混凝土的相互作用,在主斜裂缝周围分布着其他斜裂缝形成的次压杆,当主压杆节点处达到混凝土的抗压强度时,混凝土破坏,墙体达到斜截面抗剪承载力。

图14 软化拉压杆模型

基于软化拉压杆模型的剪力墙斜截面受剪承载力计算公式为[11]

Vw=KζfcAccosθ

(1)

(2)

3.2 NPFRC剪力墙受剪承载力实用计算公式

由3.1节的分析可知,基于软化拉压杆模型的受剪承载力计算公式物理意义明确,但式中并未考虑纤维对受剪承载力的影响。

3.2.1 墙体各部分受剪承载力分析

在NPFRC剪力墙中,预制墙板与现浇边缘构件相互受力、协同工作,在压、弯、剪复合作用下,腹板混凝土形成对角压杆承担墙体应力,当拉应力达到其抗拉强度时,墙身出现裂缝。随着斜裂缝的开展及延伸,混凝土斜压杆所承受的拉应力开始转由水平、竖向拉杆承担。随着荷载增加,对角压杆承受反复拉压作用而导致内部损伤不断累积,混凝土软化,斜向压力由裂缝间的摩阻力、分布钢筋以及墙板内钢纤维的销键作用承受。边缘构件底部出现塑性铰时,试件破坏。由上述分析可知,NPFRC剪力墙斜截面受剪承载力Vu的计算式为

Vu=Vw+Vf

(3)

式中:Vw为不考虑纤维作用的剪力墙受剪承载力,由式(1)确定;Vf为纤维增强受剪承载力,包括钢纤维增强受剪承载力Vsf、聚丙烯纤维增强受剪承载力Vpf。

将不考虑纤维作用的NPFRC剪力墙受剪承载力分解为两部分,即Vw=Vvc+Vpw。其中:Vvc为边缘构件受剪承载力;Vpw为预制墙板受剪承载力。为此,将aw分解为两部分,即aw=apw+avc,apw为预制墙板斜压杆高度、avc为竖向边缘构件斜压杆高度。apw,avc可根据预制墙板与竖向边缘构件在墙体中所占面积的比例近似确定,即

(4)

(5)

式中,Apw,Avc分别为预制墙板和竖向边缘构件的水平投影面积。

由于预制墙板混凝土中掺入钢纤维、聚丙烯纤维以及钢-聚丙烯混杂纤维,而现浇边缘构件采用普通混凝土浇筑,因此只需考虑预制墙板纤维对受剪承载力的影响。考虑将钢纤维、聚丙烯纤维作为复合材料,对RBAC具有一定的增强效应。

当混凝土中仅配置钢纤维时,钢纤维对墙体承载力的提高与混凝土抗拉强度成正比,其表达式为[13]

(6)

fsft=ft(1+βsfλsf)

(7)

(8)

式中:αsf为钢纤维增强受剪承载力比例系数[14],此处近似取值0.83;ft为RBAC抗拉强度;fsft为钢纤维RBAC抗拉强度;βsf为钢纤维对RBAC的抗拉提高系数[15],对于切断型波纹钢纤维,取1.02;λsf为钢纤维掺量特征值;ρsf为钢纤维体积率;lsf/dsf为钢纤维长径比。

当混凝土中仅配置聚丙烯纤维时,其计算表达式与钢纤维类似,不同之处在于将式(6)~式(8)中的“s”下标改为“p”,对应于聚丙烯纤维的相关指标。其中,αpf为聚丙烯纤维增强受剪承载力比例系数[16],此处近似取为0.68;βpf为聚丙烯纤维增强受剪承载力比例系数,近似取0.37。则聚丙烯纤维受剪承载力为

Vpf=αpfVpw(1+βpfλpf)

(9)

当混凝土中配置钢-聚丙烯混杂纤维时,其受剪承载力为两种纤维的叠加,即

Vf=αsfVpw(1+βsfλsf)+αpfVpw(1+βpfλpf)

(10)

3.2.2 不同纤维增强墙体的受剪承载力实用计算公式

结合试验分析可知,预制墙体试件坐浆连接在试验中破坏严重,导致预制墙板无法充分发挥抗剪性能。考虑在预制墙板受剪承载力计算公式中增设坐浆连接折减系数γ,结合以往坐浆连接预制墙体试件性能[17],取γ=0.9,则式(3)可表示为

Vu=Vvc+γ(Vpw+Vf)

(11)

对于XJ1,墙板材料为钢纤维RBAC,则其斜截面受剪承载力Vu表示为

Vu=Vw+Vsf=Kζfcawbwcosθ+

αsf(1+βsfλsf)Kζfcapwbwcosθ

(12)

对于PW1,预制墙板材料为钢纤维RBAC,且水平拼缝采用坐浆连接,则

Vu=Vvc+γ(Vpw+Vsf)=Kζfcavcbwcosθ+

γ[1+αsf(1+βsfλsf)]Kζfcapwbwcosθ

(13)

试件PW2为坐浆连接的新型装配式聚丙烯纤维再生混凝土剪力墙,则

Vu=Vvc+γ(Vpw+Vpf)=Kζfcavcbwcosθ+

γ[1+αpf(1+βpfλpf)]Kζfcapwbwcosθ

(14)

试件PW3的预制墙板材料为钢-聚丙烯混杂纤维再生混凝土,采用坐浆连接,则

Vu=Vvc+γ(Vpw+Vf)=Kζfcavcbwcosθ+γ[1+

αsf(1+βsfλsf)+αpf(1+βpfλpf)]Kζfcapwbwcosθ

(15)

3.3 理论计算值与试验结果对比分析

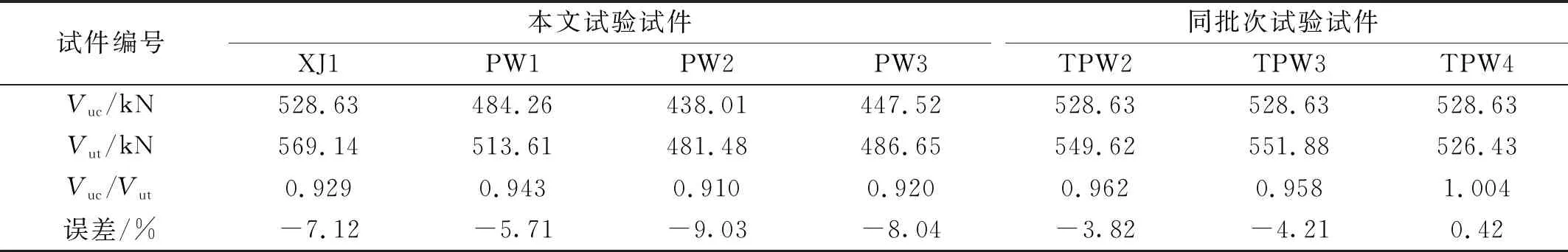

结合试验试件的各项参数,并选取3榀同批次试验试件[18]进行受剪承载力理论值与试验值对比分析,结果如表6所示。3榀同批次试件的墙板材料与PW1一致,不同之处在于试件TPW2,TPW3,TPW4的水平接缝分别采用焊板焊接、套筒灌浆连接、绑扎搭接。

表6 受剪承载力计算值Vuc与试验值Vut对比分析

基于软化拉压杆模型的NPFRC受剪承载力计算公式的准确性由受剪承载力理论计算值与试验值之比确定,由表6可知,各试件的Vuc/Vut平均值为0.946,变异系数为0.034,误差小于10%,表明提出的公式能够有效预测NPFRC墙体的受剪承载力。此外,除TPW4外,各试件理论计算值均略小于试验值,表明该预测公式较为保守,这是由于抗剪过程中,墙板材料未能充分参与抗侧机制,此处对混凝土软化系数ζ的取值偏保守。此外,提出的计算公式未能充分考虑竖向钢筋不同连接技术对受剪承载力的影响,因此对于采用不同连接技术的同批次试验试件(TPW2~TPW4),其理论计算值均视为等同现浇试件,而试验值近似在试件XJ1和PW1极限受剪承载力试验值之间。

4 结 论

NPFRC剪力墙由预制绿色再生混凝土墙板及现浇边缘构件组成,包括边缘构件连接及水平坐浆连接两种连接机制,具有现浇边缘构件-预制墙板及井字型布筋-未布筋区域双重主次结构。对其在低周反复荷载作用下的性能进行试验研究,分析了各项抗震性能指标,提出了不同纤维增强再生砖骨料混凝土剪力墙的极限抗剪承载力计算公式,并将理论计算值与试验结果进行对比分析,可得到如下结论:

(1) 4榀墙体试件的破坏都经历了弹性、弹塑性以及破坏3个阶段,但破坏形态略有不同。XJ1试件裂缝多而均匀,多为“X”形交叉斜裂缝;而3榀预制试件墙板裂缝分布较少,损伤集中在边缘构件上。

(2) 不同纤维种类对墙体试件的抗震性能有较大影响。PW1与PW2的延性、刚度退化及滞回耗能性能相近,PW1的极限抗剪承载力为513.61 kN,高于PW2约7%;PW3的刚度退化最快,耗能能力较差,承载力及延性相对较低,综合抗震性能较差。

(3) 马牙槎连接及坐浆连接均为NPFRC剪力墙的薄弱环节,适度提高墙板的材料性能有助于改善墙体抗震性能,但超过一定程度,反而会使整个构件在地震作用下呈现出“强构件,弱节点”的不利状态。

(4) 基于软化拉压杆模型,考虑纤维对预制墙体试件抗剪强度的增强作用,提出了NPFRC受剪承载力公式,该公式明确体现出边缘构件、墙体分布钢筋、墙板混凝土以及纤维的贡献,可方便地用于墙体试件抗剪强度预测,理论计算值低于试验值约3%~9%,偏保守,具有较好的精度,能够为工程应用提供指导。