红酵母固态发酵增色饲料的工艺研究

2021-10-18湛钰婷杜昱彤

■罗 璇 湛钰婷 薛 可 王 帅 杜昱彤

(武汉设计工程学院食品与生物科技学院,湖北武汉 430205)

固态培养基作为饲料直接使用,具有省略产物分离纯化的优势[1]。红酵母,拥有快速异养代谢、高密度生长、环境适应性强、快速增长的优点,单细胞蛋白色素提取后可以用作诱饵和饲料添加剂[2-4]。有研究表明将红酵母作为饲料添加剂可以有效改善动物的营养状况,明显改善水生动物的肤色,是一种具有广泛免疫功能的药物,是不可缺少的绿色饲料添加剂[5-6]。作为我国饲料行业里12种确认的安全微生物之一的红酵母,固体发酵不仅具有容易培养,产物无需提取,可直接添加于饲料的优势,而且红酵母发酵产物同时能补充类胡萝卜素和蛋白质[7-9]。其作为一种天然添加剂具有极高的研究价值,被广泛应用于多效增色饲料中。

目前,利用红酵母对水产动物养殖体色增色效果已有报道[10-12],主要是对观赏鱼、对虾增色性能的研究。而固态发酵红酵母兼顾增色和产蛋白系统研究未见报道。本研究在单因素试验的基础上,设计Box-Behnken试验、利用熵值法求权重,响应面法优化红酵母固态培养产蛋白及色素,以期得到发酵的最佳工艺及预测模型,旨在为红酵母固态发酵生产蛋白及色素兼优饲料的开发提供理论依据。

1 材料与方法

1.1 材料

花生饼粉、米糠、豆饼粉、蚕蛹粉、麦芽、鱼粉、蚌壳粉、麦麸粉、麸皮,武汉市佛祖岭农贸市场;牛血清白蛋白(分析纯),北京亚米生物科技有限公司;蛋白胨(分析纯),天津市凯通化学试剂有限公司;丙酮、考马斯G250、磷酸、乙醇、琼脂、葡萄糖、碘液(分析纯),国药化学试剂有限公司。

1.2 方法

1.2.1 菌种来源

本试验使用的菌株来自武汉设计工程学院实验室保藏的黏红酵母菌株D,经鉴定,是红酵母属。

1.2.2 培养基的配制[13-15]

种子培养基:麦芽汁0.3%、蛋白胨0.5%、葡萄糖1%、水50 mL,115 ℃下灭菌20 min。

固态培养基:1 号培养基组成:花生饼5%、米糠5%、豆饼10%、蚕蛹30%、麦麸50%;2号培养基组成:蚕蛹7.5%、鱼粉20%、花生饼20%、米糠22.5%、麦麸30%;3 号培养基组成:蚌壳粉3%、花生饼5%、鱼粉35%、麦麸57%;三种培养基的料液比(m∶m)均为1∶1,其中接种量均为15%。按比例称好培养基各组分,充分混匀,混匀并搅拌至松散状,分装到25 g 湿基/250 mL三角瓶中,配塞包扎,121 ℃灭菌30 min。

1.2.3 固态发酵

斜面活化:在麦芽汁斜面培养基上接种红酵母,在28 ℃培养5 d,放入4 ℃冰箱保存。

种子培养:在28 ℃、200 r/min的条件下,培养48 h。

1.2.4 蛋白含量及增加率的测定

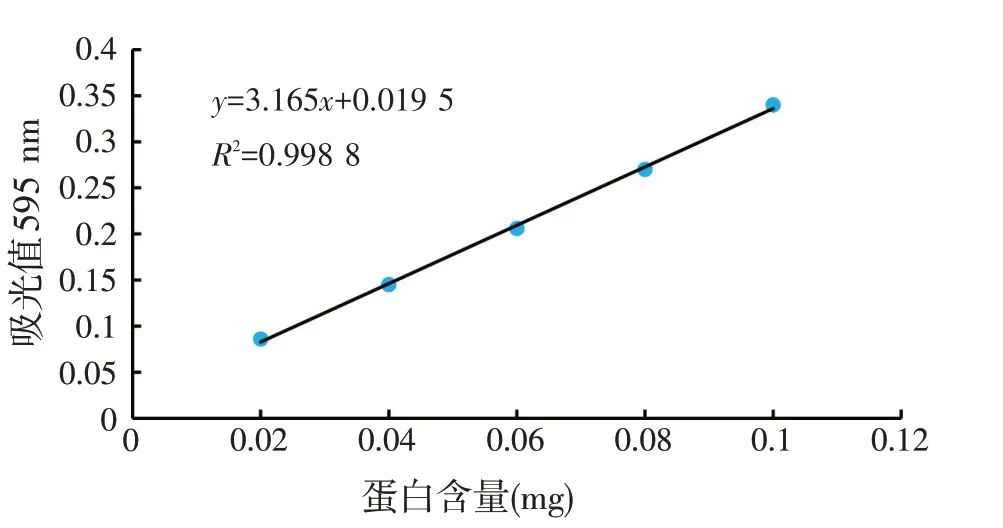

考马斯亮蓝G-250法进行蛋白含量的测定,蛋白含量标准曲线见图1。

图1 蛋白含量的标准曲线

蛋白增加率(%)=(P发酵后-P未发酵)/P未发酵×100

1.2.5 生物量的测定

参照谢爱娣[16]的干重法:称取发酵瓶中5 g 发酵物质,加入25 mL 的纯化水分次洗涤,使用四层纱布过滤得菌液,离心机离心(3 500 r/min,15 min)得到湿菌体,在50 ℃烘箱中烘干至恒重。然后称取干菌体的重量即生物量。

1.2.6 色素产量的测定

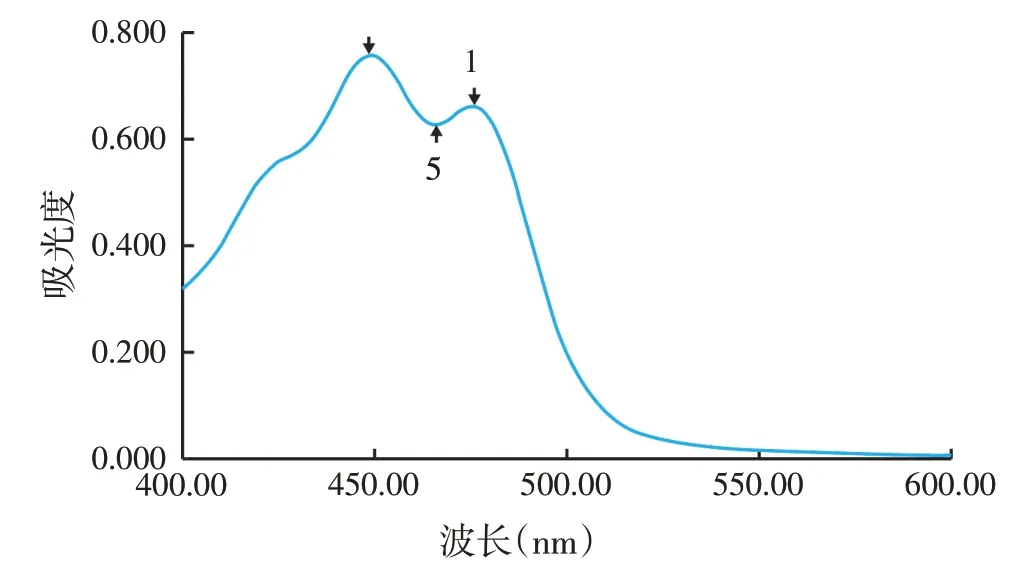

根据赵红霞[4]的方法,将称取10 g 固态发酵培养物放置烘箱中50 ℃烘干,使用粉碎机粉碎至40 目,取1 g加入1 g的石英砂,研磨10 min,加8 mL丙酮提取30 min,使用冷冻离心机6 000 r/min、4 ℃冷冻离心15 min,取上清液在紫外-可见分光光度计中在200~600 nm 波长下扫描,得到其最大吸收波长(见图2)。将上清液适当稀释后用722 型分光光度计在最大吸收波长处测定吸光度,类胡萝卜素产量按公式计算。

图2 上清液紫外-可见分光光度计扫描图

类胡萝卜素的产量(μg/g干基)=AλMAX×D×V/0.16×W式中:AλMAX——类胡萝卜素最大波长处的吸光度;

D——测定试样时的稀释倍数;

V——丙酮的用量(mL);

W——酵母菌重量(g);

0.16——类胡萝卜素的摩尔消光系数。

1.2.7 色素含量测定

参照谢爱娣[16],类胡萝卜素含量按公式计算。

每克培养基类胡萝卜素含量(μg/g)=色素产量/生物量

1.2.8 发酵产物评价值的计算

蛋白含量和类胡萝卜素含量是评价发酵产物效果的重要指标。本试验的响应值采取熵值法求权重[17],综合评分按下面公式计算。

Y=0.639 2P+0.360 8E

式中:Y——发酵产物的综合评价值;

P——蛋白含量(mg/g);

E——类胡萝卜素含量(μg/g)。

1.2.9 单因素试验

采用2号培养基设计单因素试验的因素水平。

①接种量的选择

测定在接种量为3%、5%、10%、15%、20%时蛋白含量和色素含量,并计算出发酵产物综合评价值。

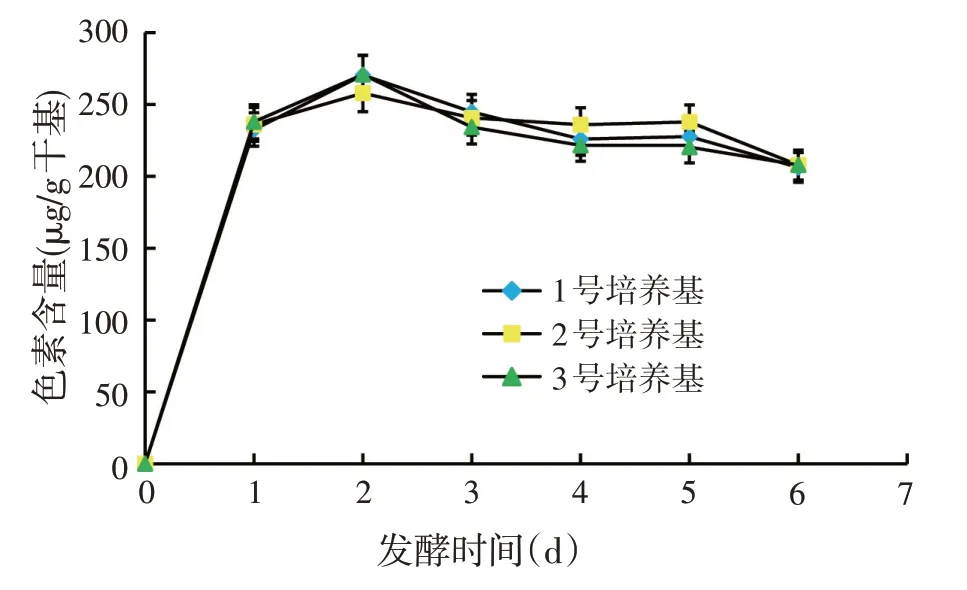

②发酵时间的选择

测定在发酵时间为0、1、2、3、4、5、6 d时蛋白含量和色素含量,并计算出发酵产物综合评价值。

③发酵温度的选择

测定在温度为25、28、30、32、35 ℃时蛋白含量和色素含量,并计算出发酵产物综合评价值。

④固体培养基料水比的选择

测定在料水比(m∶m)为0.6、1.0、1.5、2.0、2.5时蛋白含量和色素含量,并计算出发酵产物综合评价值。

⑤固体培养基组成的选择

测定1.2.2中三种固体培养基组成时发酵产蛋白含量和色素含量,并计算出产物综合评价值。

1.2.10 单因素试验结果分析

借助SPSS 来处理单因素的试验数据,确定影响红酵母固体发酵产蛋白和类胡萝卜素的各因素的大小关系。

1.2.11 熵值法求权重

根据熵值法的求解步骤,利用matlab 软件编码,得出综合评价公式。

1.2.12 中心组合试验[18]

使用发酵产物的综合评价值作为响应值,设计中心组合试验。在最优值附件拟合对应模型,找出红酵母固态发酵小龙虾配合饲料增色的最佳工艺。

2 结果与分析

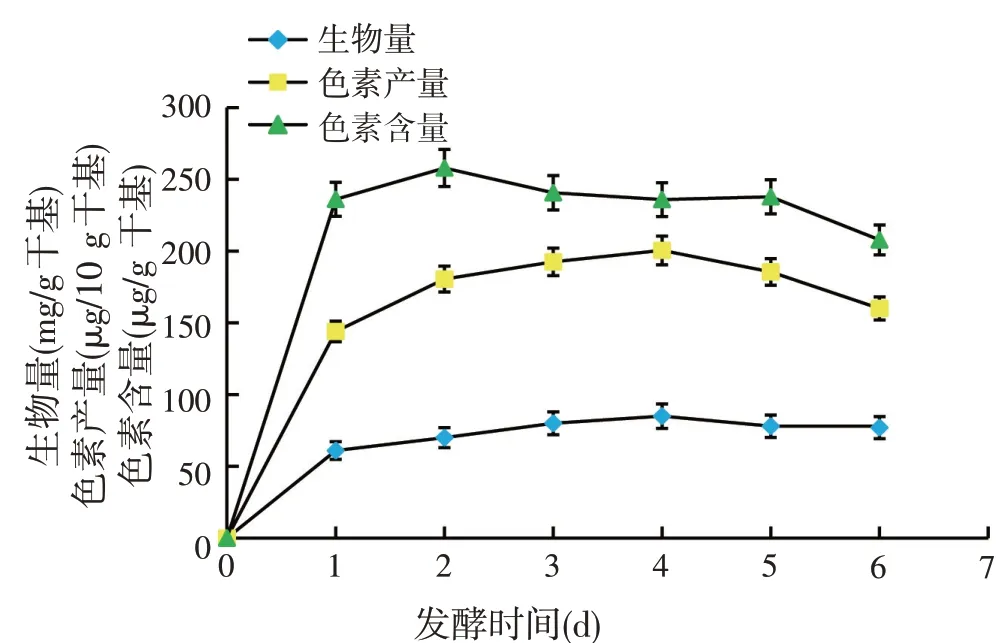

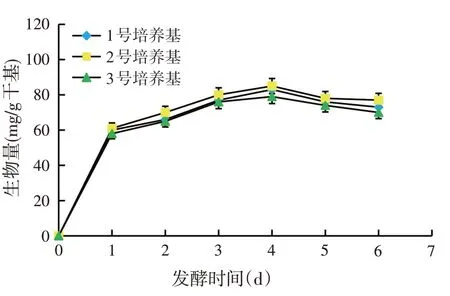

2.1 菌种生长曲线

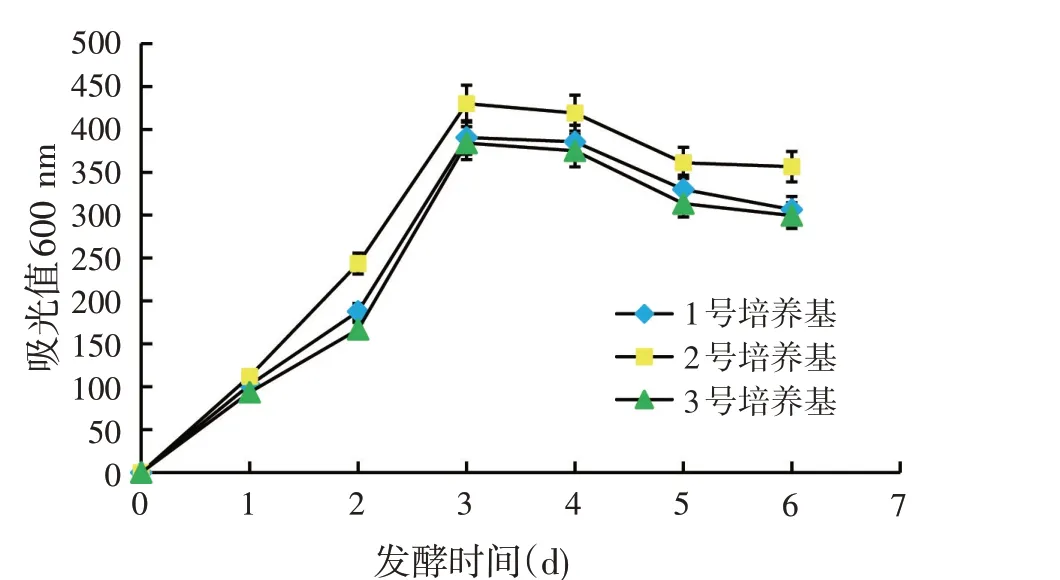

固态发酵红酵母菌株生长曲线见图3,菌株生长的最佳时间为3~4 d,在2 d菌株猛速生长,3 d达到最高值;在4 d以后,菌株进入衰亡期。而2号培养基成分是最有利于红酵母菌株生长的。因此,为了提高菌体浓度,应选取固态发酵最佳的培养时间为3~4 d,培养基成分为2号培养基。

图3 固态发酵红酵母菌种生长曲线

2.2 单因素试验结果与分析

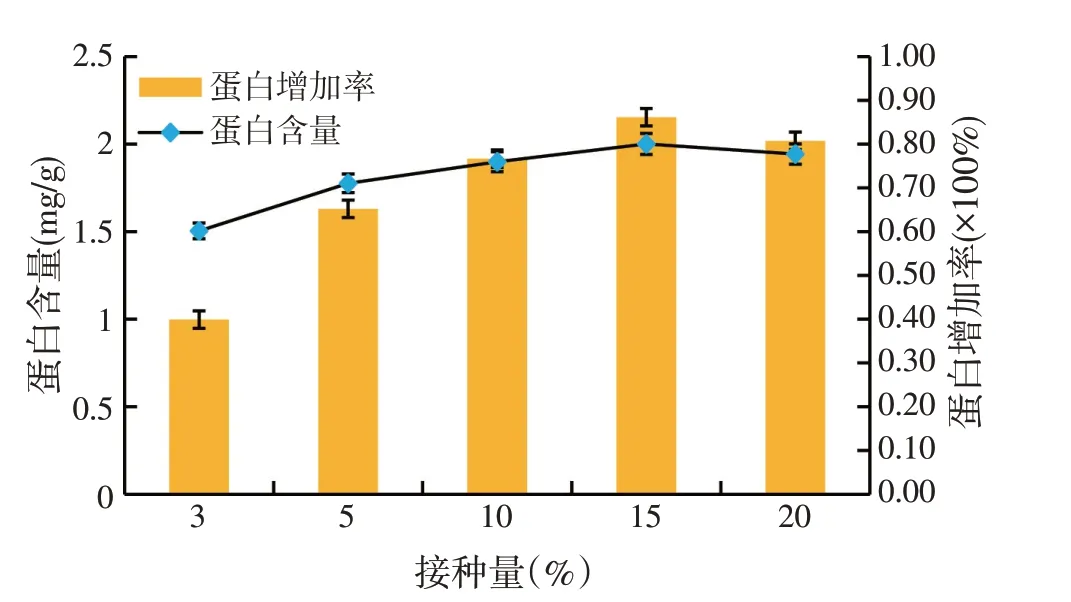

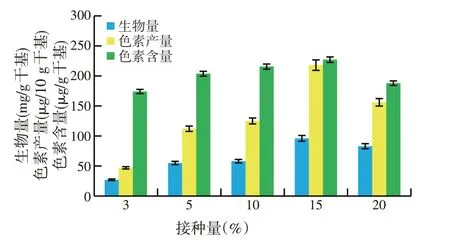

2.2.1 接种量对发酵产物综合评价的影响(见图4~图5)由图4、图5 可知,在不同接种量的培养基中,接种量为15%时,蛋白含量及其增加率较高;同时生物量、色素产量以及色素含量都是最高的。而接种量为3%时,生物量、色素产量和色素含量较低,蛋白含量及其增加率都较低。比较之下,接种量为15%时,将有利于蛋白和色素的产生。

图4 接种量对发酵产物蛋白含量及蛋白增加率的影响

图5 接种量对发酵产物类胡萝卜素含量的影响

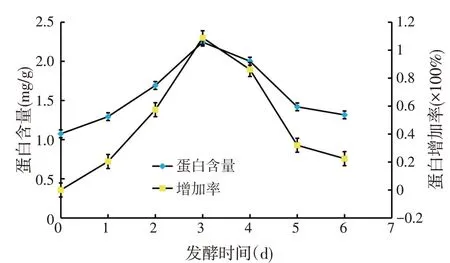

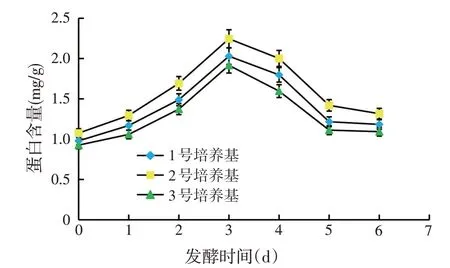

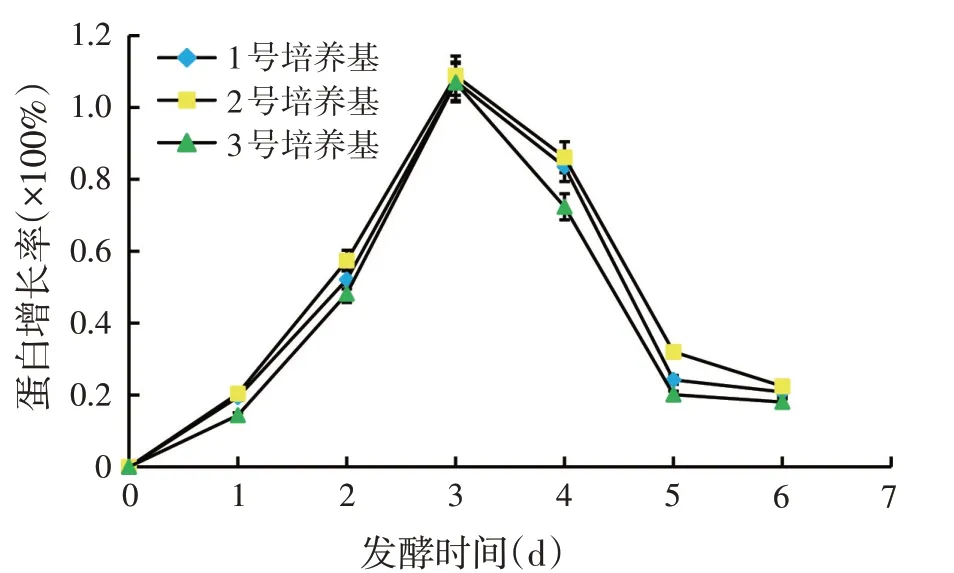

2.2.2 发酵时间对发酵产物综合评价的影响(见图6~图7)

图6 发酵时间对发酵产物蛋白含量及增加率变化曲线

图7 发酵时间对发酵产物类胡萝卜素含量变化曲线

由图6、图7 可知,随着发酵时间的增加,当时间为2~3 d 之间,蛋白含量和类胡萝卜素含量在发酵时间为3 d 达到最大值;之后蛋白含量和类胡萝卜素含量随着发酵时间的延长而下降。意味着该菌株的最适产蛋白时间在3 d。该因素影响显著。

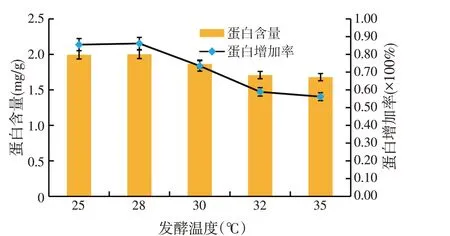

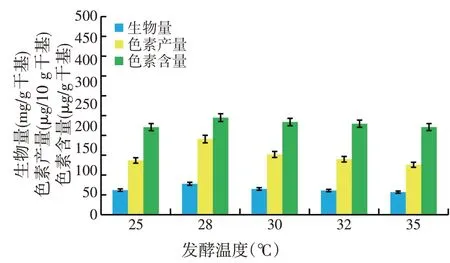

2.2.3 发酵温度对发酵产物综合评价的影响(见图8~图9)

由图8、图9可知,不同的发酵温度对于菌体产蛋白和类胡萝卜素有一定的影响,随着温度的升高,蛋白含量、蛋白增加率、色素产量、生物量及色素含量均下降。分析原因是温度越高,培养基水分损失的越严重,菌株缺乏其生长代谢所必需的水分,直接导致产蛋白和类胡萝卜素能力下降。在发酵温度为28 ℃的时候蛋白及类胡萝卜素含量都比较高,故选择28 ℃作为最优发酵温度。

图8 发酵温度对发酵产物蛋白含量及蛋白增加率的影响

图9 发酵温度对发酵产物类胡萝卜素含量的影响

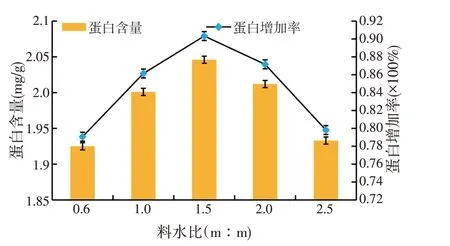

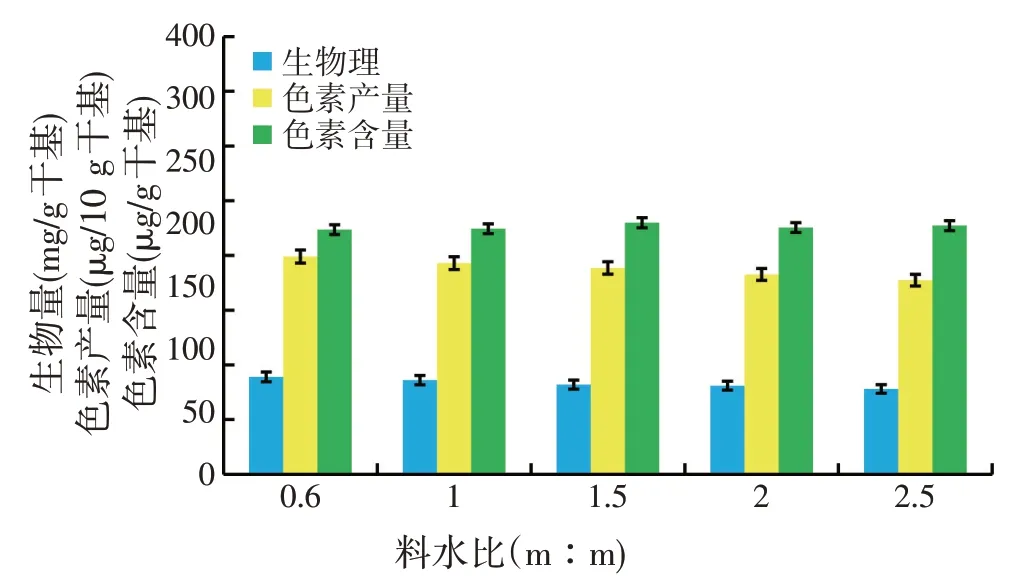

2.2.4 固体培养基料水比对发酵产物综合评价的影响(见图10~图11)

图10 固态培养基料水比对发酵产物蛋白含量及蛋白增加率的影响

由图10、图11可知,固态培养基料水比对于红酵母菌株产蛋白及类胡萝卜素有影响,水分的含量过小抑或过大,都会致使菌体的产蛋白和类胡萝卜素有所降低,较为合适的固态培养基料水比将更有利于菌体产生蛋白和类胡萝卜素,本试验中,当固态培养基料水比(m∶m)为1.5时,比其他料水比下蛋白和类胡萝卜素含量高,最终的料水比定为1.5。

图11 固态培养基料水比对发酵产物类胡萝卜素含量的影响

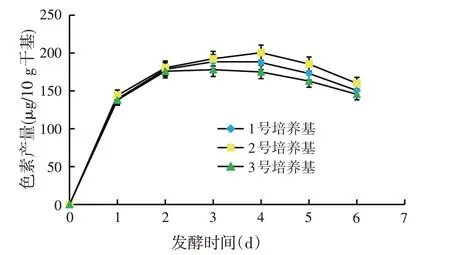

2.2.5 固体培养基组成对发酵产物综合评价的影响(见图12~图16)

图12 培养基成分对发酵产物蛋白含量变化曲线

图13 培养基成分对发酵产物蛋白增加率变化曲线

由图12~图16 可知,不同的培养基成分,菌株产蛋白及类胡萝卜素能力也不同;在这三种培养基中可以发现,在以蛋白质含量较高的鱼粉、麦麸、米糠、花生饼、蚕蛹组合的2号培养基中红酵母蛋白含量和色素产量要略高。蛋白含量、蛋白增加率、生物量、色素产量、色素含量在1、3 号固体培养基中都较低,培养基松散性较差,可能为主要原因,导致没有为菌体的生长及生产色素提供充足的氧气。

图14 培养基成分对发酵产物生物量变化曲线

图15 培养基成分对发酵产物色素产量变化曲线

图16 培养基成分对发酵产物色素含量变化曲线

2.3 单因素试验结果与分析

根据单因素的试验结果,借助SPSS 软件得出最优的三个影响因素,试验结果见表1。

表1 单因素试验的方差分析

借助SPSS 来处理单因素的试验数据,确定影响红酵母固体发酵产蛋白和类胡萝卜素的各因素的大小关系为:发酵时间>接种量>固体培养基组成>发酵温度>料水比。其中发酵时间、接种量、固体培养基组成三个因素的P值分别为0.000、0.000、0.020,是影响红酵母固态发酵产蛋白和类胡萝卜素的主要因素,固体培养基料水比的影响不显著,发酵温度影响的显著性较低。应用响应面进行最优分析时,设定固体培养基料水比(m∶m)为1∶1,发酵温度为28 ℃进行工艺。

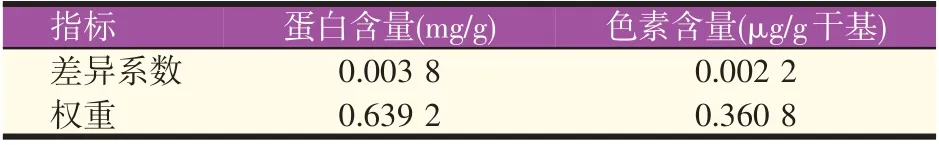

2.4 熵值法求权重的结果(见表2)

表2 熵值法求权重的结果

根据熵值法的求解步骤,用matlab软件编码[19]。

得到综合评价公式:y=0.639 2×蛋白含量+0.360 8×色素含量。

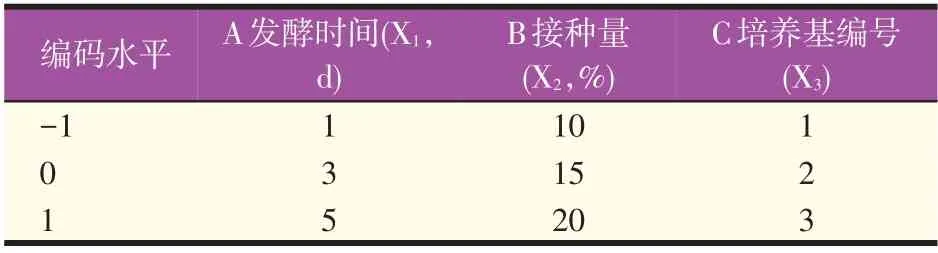

2.5 中心组合试验设计与结果分析

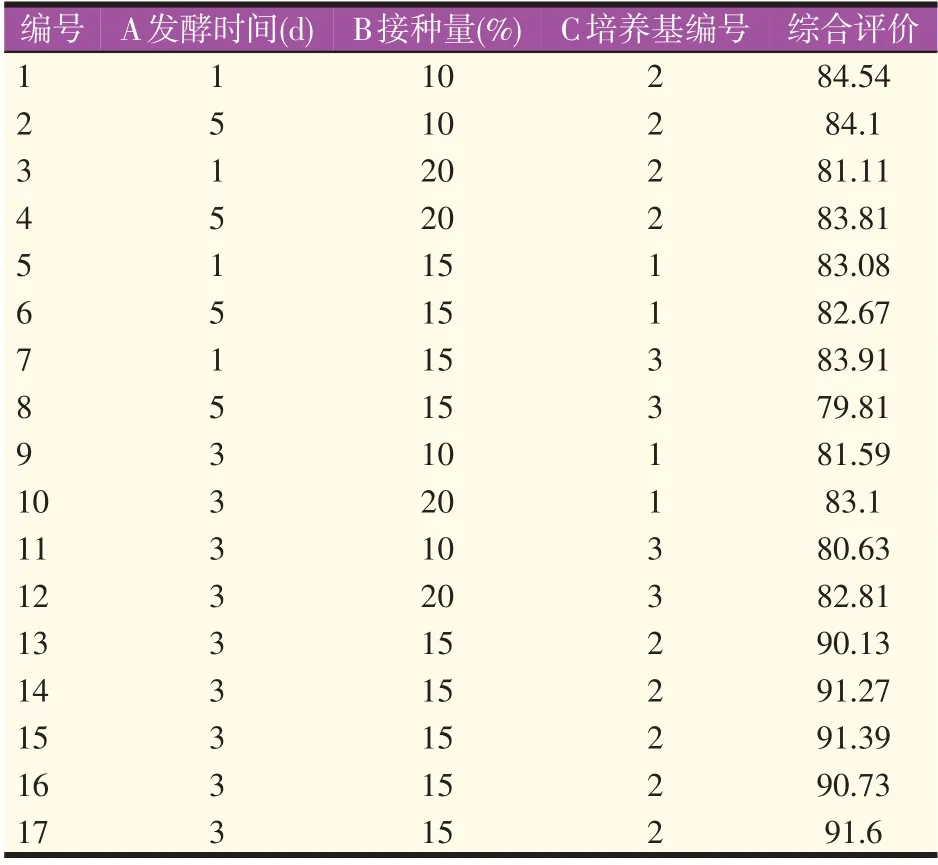

利用Design Expert 8.05a 设计3 因素3 水平的中心组合试验,BB 试验因素水平设计见表3,中心组合试验设计及结果见表4。

表3 BB试验因素水平设计表

对表4 试验数据进行多元回归拟合,得到回归模型:

表4 中心组合试验设计及结果

Y=91.02-0.28A-3.750E-003B-0.41C+0.78AB-0.92AC+0.17BC-3.65A2-3.98B2-5.01C2

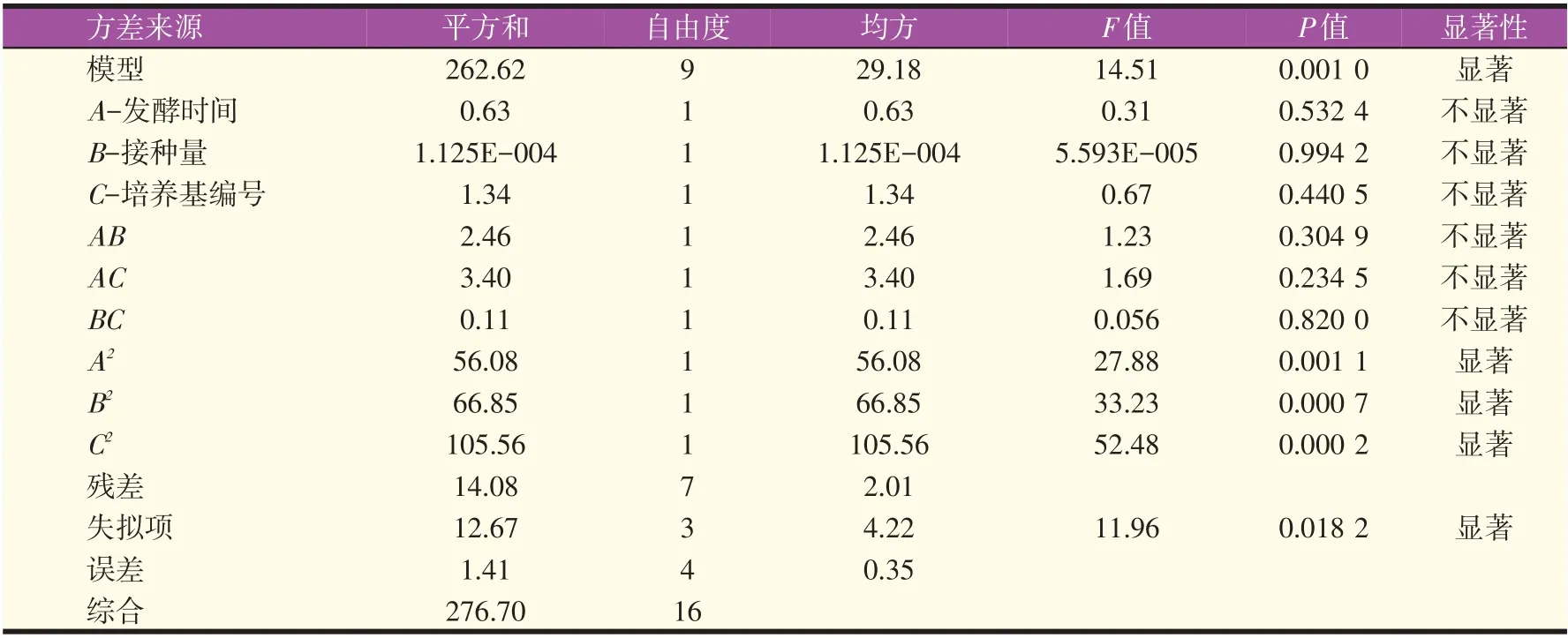

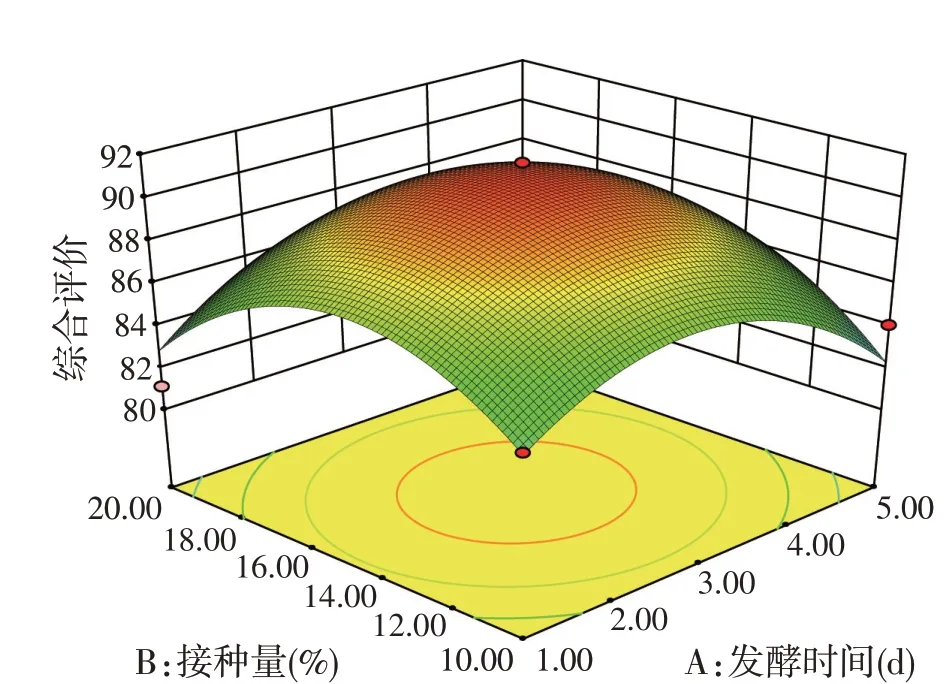

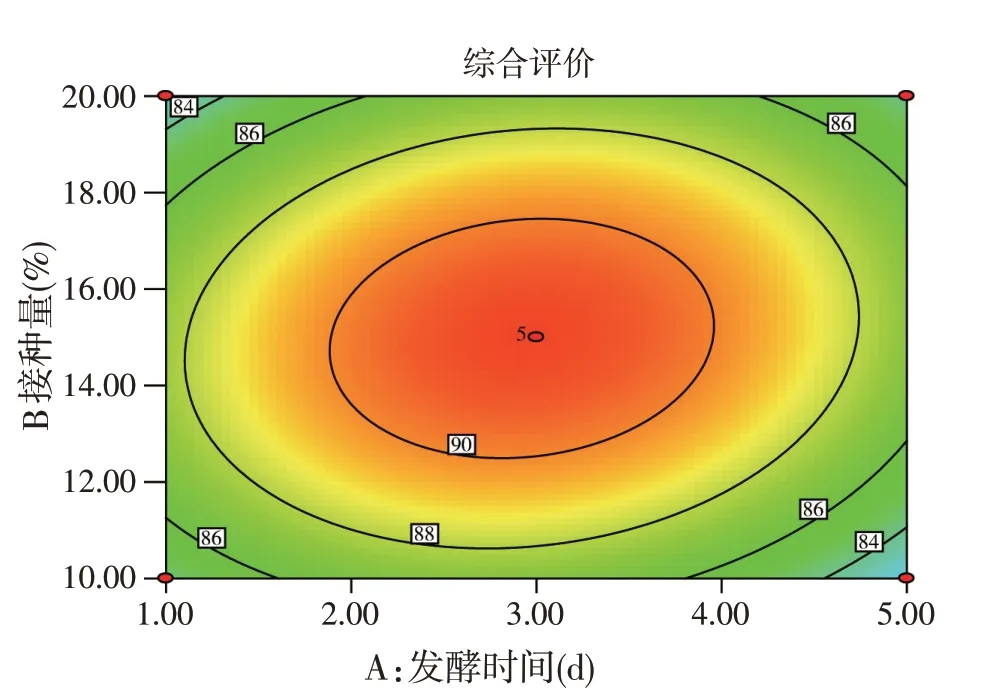

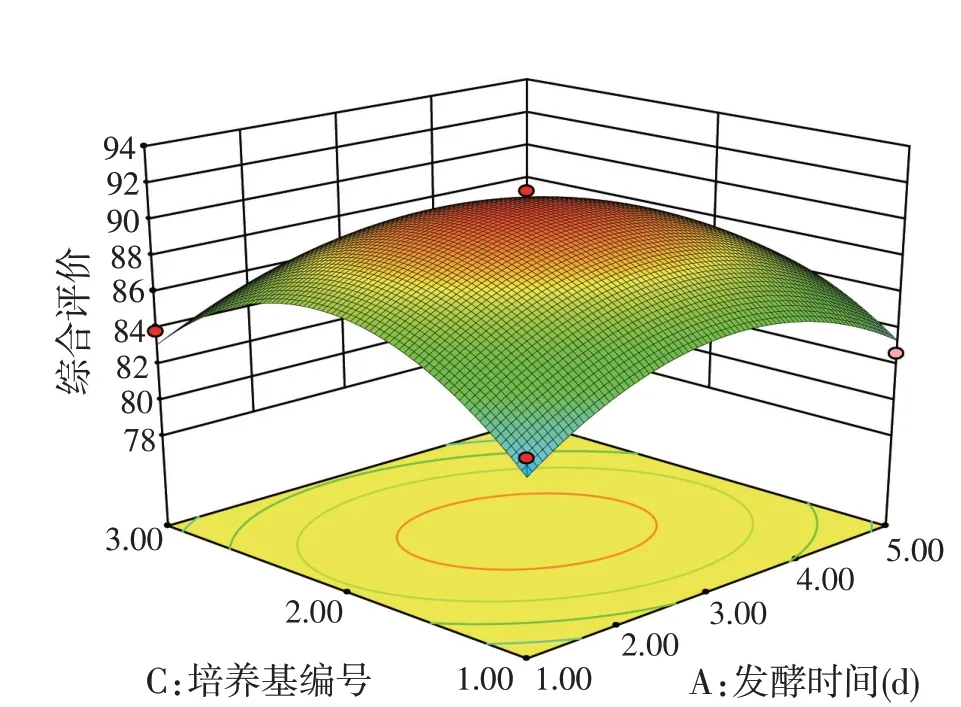

由表5 可知,模型极显著(P<0.001),在相应的试验条件下,可以进行蛋白含量和类胡萝卜素含量的测定。回归方程之中,一次项A、B、C、AB、AC、BC 6 项均不显著,二次项A2、B2、C2三项显著,表明发酵时间、接种量、培养基成分的交互影响显著,这3 个试验因素及其对应的响应值呈现出非线性关系。同时失拟项显著(P=0.018 2),表明模型选择合适,未知的试验因素对于试验干扰小,可以用来拟合分析。

表5 中心组合试验模型方差分析结果

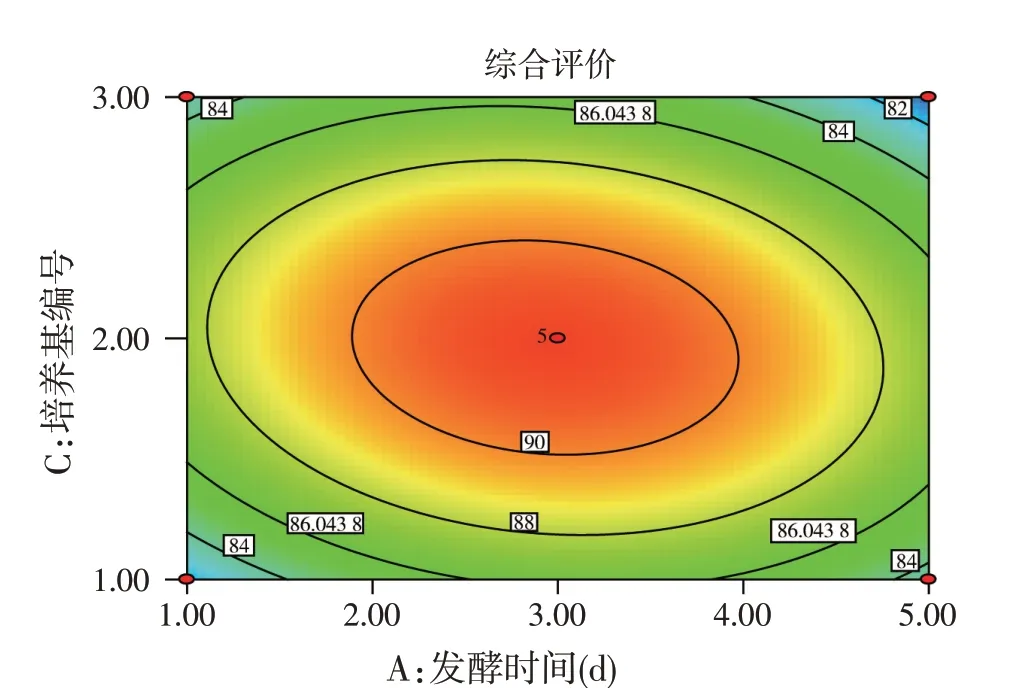

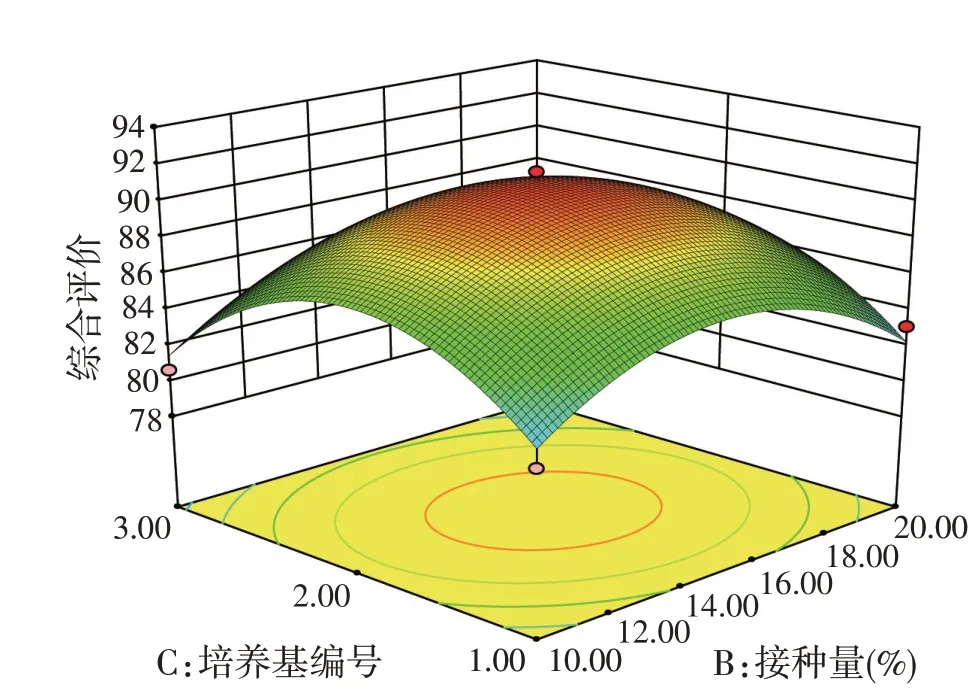

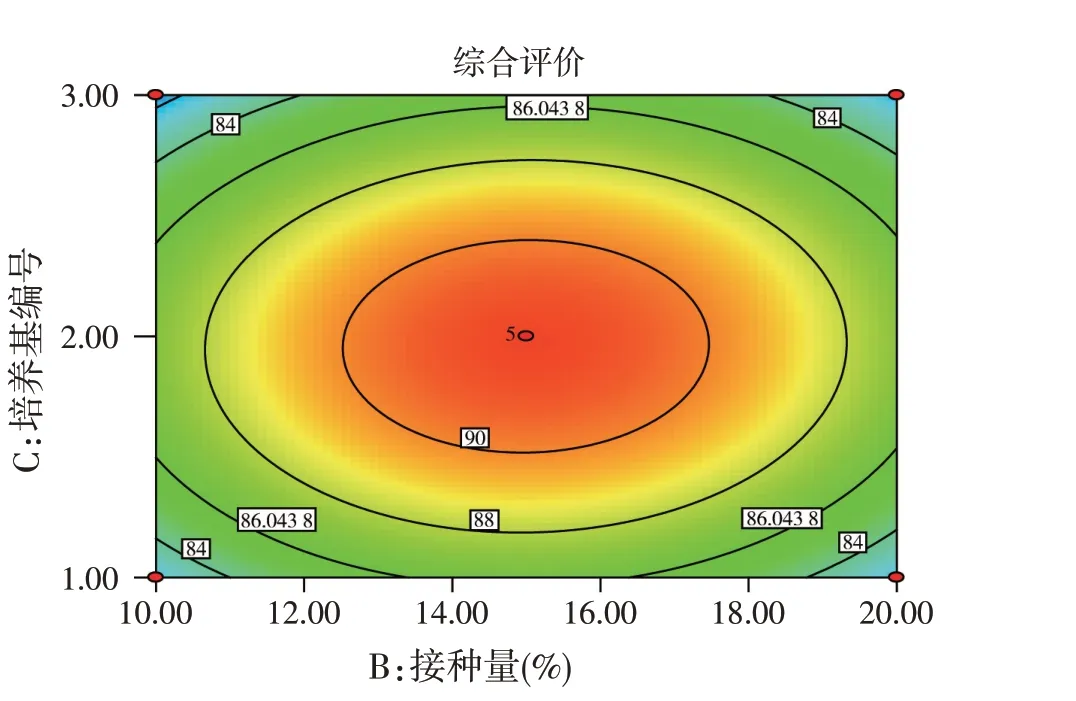

利用Design Expert优化预测模型,得出最优值对应的提取条件是:2 号培养基为固体培养基的成分,3 d的发酵时间,15%的接种量,此时预测的蛋白含量值为2.382 mg/g、类胡萝卜素含量为244.55 μg/g干基。衡量单因素试验所得最佳条件和响应面优化所得最佳条件,以及实际可操作性[20],2号培养基为固体培养基的成分,3 d的发酵时间,15%的接种量,28 ℃的发酵温度,1∶1 的固体培养基料水比。再次进行试验,验证响应面分析法的可行性。进行3次平行试验。验证试验最终得到蛋白含量为2.245 mg/g、类胡萝卜素含量为240.63 μg/g 干基。与预测值相比,其误差值为0.173 mg/g、3.92 μg/g干基,从而证实该模型可用于红酵母固体发酵生产蛋白和类胡萝卜素(见图17~图22)。

图17 发酵时间和接种量交互作用的响应面

图18 发酵时间和接种量交互作用的等高线

图19 发酵时间和培养基编号交互作用的响应面

2.6 最佳提取条件的验证

图20 发酵时间和培养基编号交互作用的等高线

图21 接种量和培养基编号交互作用的响应面

图22 接种量和培养基编号交互作用的等高线图

红酵母固体发酵生产蛋白和类胡萝卜素的工艺通过单因素试验、BBD 响应面试验的优化后,得到最佳条件:2 号培养基为固体培养基的成分,3 d 的发酵时间,15%的接种量,28 ℃的发酵温度,1∶1的固体培养基料水比。

优化得到的数学回归模型为:Y=248.11-0.85A-0.086B-0.98C+2.15AB-2.54AC+0.46BC-9.03A2-10.22B2-12.98C2。

此模型在试验范围内能较准确地预测蛋白含量。在此条件下,红酵母固体发酵生产的蛋白含量为2.382 mg/g,类胡萝卜素含量为244.55 μg/g干基。

根据模型,预测X1=3 d,X2=15%,X3=2,Y=90.13。结合单因素试验和响应面法得到的最佳条件,以2号培养基组成为固体培养基的成分,3 d 的发酵时间,15%的接种量,28 ℃的发酵温度,1∶1的固体培养基料水比。做一个验证试验,重复3次。最终通过验证试验得到的蛋白含量为2.245 mg/g、类胡萝卜素含量为240.63 μg/g 干基。与预测值相比,其误差值为0.173 mg/g、3.92 μg/g干基,从而证实该模型可用于红酵母固体发酵生产蛋白和类胡萝卜素。

3 结论

在通过单因素试验、Box-Behnken 试验、熵值法求权重和中心组合试验的优化后,得到红酵母固态发酵饲料的最佳工艺为:培养基成分为蚕蛹7.5%、鱼粉20%、花生饼20%、米糠22.5%、麦麸30%,3 d 的发酵时间,15%的接种量,28 ℃的发酵温度,固体培养基料水比为1∶1。进行验证试验,重复3 次。验证试验最终得到蛋白含量为2.245 mg/g、类胡萝卜素含量为240.63 μg/g 干基。与预测值相比,其误差值为0.173 mg/g、3.92 μg/g 干基。本试验得到了红酵母固态发酵生产蛋白及类胡萝卜素的一个较好的工艺。