基于HCRD的列车锁紧板偏转自动识别方法

2021-10-18雷蕾宋冬利张卫华何平

雷蕾,宋冬利,张卫华,何平

(1.西南交通大学 牵引动力国家重点实验室,四川 成都610031;2.西南交通大学 数学学院,四川 成都610031)

目前,国内都是采用货车运行故障动态图像检测系统(TFDS)或客车故障轨边图像检测系统(TVDS)以及动车故障轨边图像检测系统(TEDS)对转向架关键部件进行周期性的缺陷检测,是保障车辆安全稳定运行的基础[1],当前的系统大部分只是实现了对车辆底部图像的采集、传输、图像预处理等工作,需要利用数字图像处理技术,提升图像检测系统的自动化程度和检测的精度,实现由“人检”向“机检”的方式转变。国内有许多专家学者对基于图像的转向架的故障识别进行了深入的研究。赖冰凌等[2]运用梯度共生矩阵描述图像,采用Relief算法进行特征提取,利用图像匹配技术,完成了货车关门车故障的算法研究,很好地解决了图像匹配效率低和精确度不高的问题;蒋春明[3]结合灰度梯度投影、图像分割、优化的边缘检测等算法,对关门车与交叉杆故障的关键部位完成了定位、分割,并对故障特征进行了识别,最终实现了这2种故障的自动检测;李静[4]采用基于HOG特征及SVM的方法对机车底部的关键螺栓可能存在的故障进行了研究;孙国栋等[5]提出了一种基于形状上下文的列车挡键丢失图像识别算法,利用形状上下文描述图像的形状特征,加权形状上下文距离与弯曲能量以定义形状距离来识别档键是否丢失的故障;TEJANI等[6]通过将模板与霍夫森林算法相结合,可以实现目标识别和姿态估计,但是数据量的增加,会使得计算变得困难。CAO等[7]提出了一种对图像和模板进行实时匹配的方法,该算法提升了物体姿态估计的速度,但是精度有所下降。现有的采用特征提取的方法对图像质量和部件表面纹理信息要求高,然而,在许多应用中,大量存在很少或没有纹理、图像质量不高等情况,此时基于特征的检测方法失效,另一种是模板匹配的方法,需要采集不同情况下的样本构建模板库,通过大量不同条件下的样本与目标物体进行匹配,找出最佳匹配的模板来识别目标物体故障与否。需要大量的运算且识别准确率受人为构建的样本库的影响较大。车辆运行时,交叉杆端部螺栓由于在频繁震动的条件下会发生偏转,造成锁紧板位置发生偏转,锁紧板的偏转代表着螺栓的松动,如果不及时检测出故障并维修,会导致螺栓的脱落和断裂,造成重大行车事故。本文以货车运行故障图像动态检测系统(TFDS)中采集到的转向架图像为研究对象,对货车转向架锁紧板进行偏转故障的检测,提出了一种基于霍夫变换建立数学几何模型的转向架关键部件自动定位方法及基于Canny边缘检测和形状模板的角度特征检测的锁紧板姿态判别算法,实现了列车图像的锁紧板自动定位与姿态的判别。

1 识别原理与方法

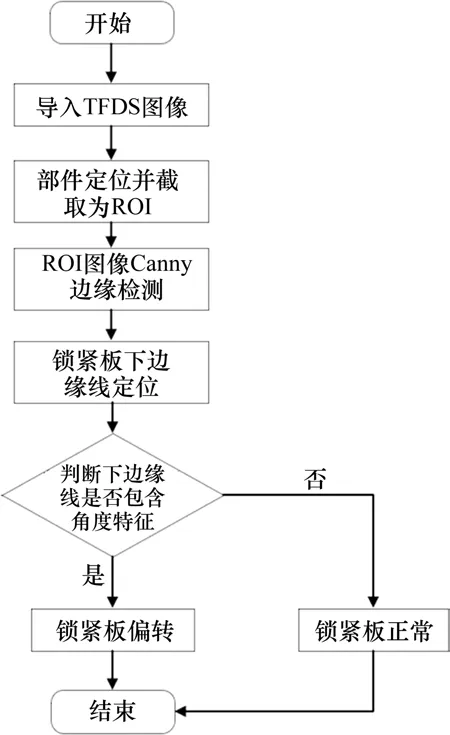

基于HCRD的列车锁紧板偏转图像识别流程如图1所示。TFDS的轨边图像采集硬件系统如图2所示,由车轮传感器检测到过车信号后触发轨侧相机和轨心相机采集途经列车的转向架、制动装置、车钩缓冲装置、车底架以及车体两侧等关键部位的动态图像,由车辆识别系统(AEI)自动判别车型编码与车号信息,计轴计辆,检测列车速度以保证图像的同步采集。TFDS拍摄的转向架侧方的图像如图2(c)和2(d)所示,通过霍夫变换粗定位到前后车轮轮心,后通过建立数学几何模型,细定位到前后锁紧板部位,再将定位的锁紧板图像单独截取出来为感兴趣区域(ROI)[8],在对ROI进行单独的图像预处理以及Canny边缘检测,寻找Canny边缘检测后的ROI图像中的下边缘线,再通过形状模板判断下边缘线以下的边缘图像中是否含有角度特征,进而识别锁紧板是否偏转。

图1 列车锁紧板定位及偏转识别流程Fig.1 Train locking plate positioning and deflection identification process

图2 TFDS设备及不同光照条件下转向架侧方TFDS图像Fig.2 TFDS equipment and bogie side TFDS images in different light conditions

1.1 基于霍夫变换的转向架侧方图像部件定位方法

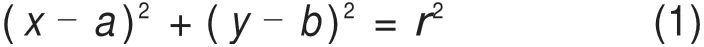

传统的定位方法大都直接对图像直接进行特征提取、匹配如仿射变换[9-12]等,这些操作受图像的质量和纹理信息影响较大,且会随着图像的像素点的增加而降低处理速度,所以本文直接利用轮廓特征,通过辅助图形来建立几何模型,跳过特征匹配等环节,且轮廓特征是对物体形状本质的反映,因而物体表面纹理的变化并不会对识别结果造成影响[11],这样大大的提高了算法定位的速度和对物体表面纹理变化的鲁棒性。在图像处理和计算机视觉领域中,快速准确地在一张图像中检测出直线或者圆。其中一种常见有效的解决问题的方法是霍夫(HOUGH)变换,霍夫变换检测圆最早是由DUDA和HART提出[14],核心是空间转换。基本原理如下:将圆的方程中的参数和变量做调换,一般圆的方程为:

式中:(a,b)为圆心坐标;r为圆的半径。

将方程改写为:

这时有3个参数:a,b和r。空间发生了转换,从原来的二维图像空间变换到了三维的参数空间,在图像空间中的一个点(x,y)在参数空间就是一系列圆心坐标相同、半径不同的圆,因此同一个圆上的所有点对应于参数空间中半径相同、圆心不同的所有圆,这些圆的交点就是图像空间的一个圆,从而达到检测圆的目的。图像平面的方程转换为参数空间的示意图如图3所示。

图3 圆的参数空间表示Fig.3 Parametric space representation of circle

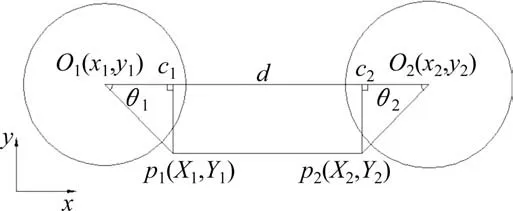

本文以TFDS拍摄的侧方图像为研究背景,观察TFDS图像可知,每张所拍摄的转向架图像都有较明显的车轮的圆轮廓,所以本文采用霍夫变换检测圆的方法来定位每张转向架侧方图像中仅有的前后轮对的圆轮廓进行粗定位。再根据粗定位中前后圆心坐标,图5中O1和O2点,根据几何关系建立图4中的数学模型,进行锁紧板部位的细定位,图4中p1和p2则为锁紧板处中心点的位置。

图4 两车轴与锁紧板间简化的几何模型Fig.4 Simplified geometric model between axle and locking plate

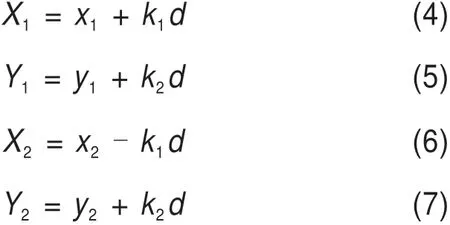

其中,前后轮的圆心坐标分别为O1(x1,y1)和O2(x2,y2),圆心距为d。设点p1(X1,Y1)和p2(X2,Y2)为前后锁紧板的中心点,故:

则由该模型可知:

k1,k2为经验参数。

这样前后锁紧板的位置大致确定,可以以p1和p2为中心点,按照一定的矩形框大小截取锁紧板部位的图像为ROI。

1.2 基于Canny边缘检测与形状模板的锁紧板姿态判别方法

根据观察所定位区域的图像特征,可知,锁紧板处线条结构简单,且下方的边缘与整个背景的区分度很高。可采用边缘检测的方法,能得到很好的检测效果。本文采用Canny边缘检测来处理ROI。

传统的边缘检测算子包括LoG,Prewitt,Rob‐erts,Sobel,Kirsch,Laplacian和Canny算 子等[15−18]。其中Canny边缘检测是现在较流行的边缘检测方法,由多个步骤构成:

对图像进行高斯滤波去除噪声。设h(x,y)为平滑后的图像,f(x,y)为原图像,那么经过高斯滤波处理过的图像可表示为:

其中G(x,y)是高斯滤波器,表达式:

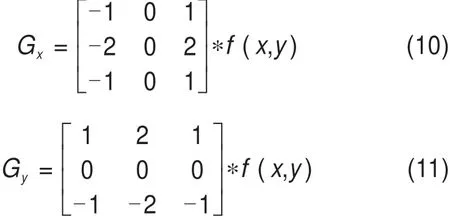

再用2个方向模板与图像进行邻域卷积得到2个方向的梯度Gx和Gy:

再计算图像梯度大小G和方向θ:

非极大值抑制。图像梯度幅值矩阵中的元素值越大,说明图像中该点的梯度值越大,但这不能说明该点就是边缘,非极大值抑制是进行边缘检测的重要步骤,通俗意义上是指寻找像素点局部最大值,将非极大值点所对应的灰度值置为0,这样可以剔除掉一大部分非边缘的点。

双阈值筛选。双阈值的意思就是要设置2个阈值,并且要求两者关系为:

在处理图像的过程中把梯度值小于H1的像素的灰度值设置为0,得到图像A,然后把梯度值小于H2的像素的灰度值设为0,得到图像B。图像B由于阈值较高,去除大部分噪音的同时也损失了有用的边缘信息。而图像A的阈值较低,保留了较多信息,以图像B为基础,以图像A作为补充来连接图像的边缘。通过上述的几个步骤,达到图像边缘检测的目的。

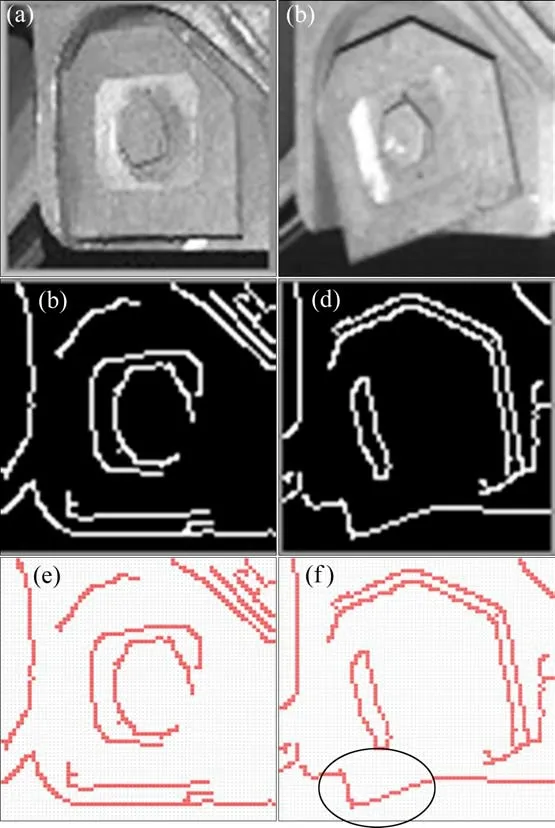

将自动定位以后的锁紧板部位分割出来的图像进行Canny边缘检测后,如图5所示。可看出锁紧板偏转的图像,下边缘线以下会有一个角度特征,如图中圆圈标记所示。

图5 锁紧板TFDS图像Fig.5 Lock plate TFDS image

针对这种在边缘检测后的图像中检测图像特征对,本文提出了形状模板的概念,类似于一个滑动窗,根据待检测特征,将此滑动窗分为M个方向区域,形成如图6(b)的形状模板L。将形状模板L遍历轮廓点,一组点集P={p1,p2,p3,…pn},以其中任意一点pi为参考点,在pi为中心点如图6(c)中的黑色部分,将模板覆盖的像素矩阵相对应的值装入形状模版内。通过判断pi边缘轮廓点的方向矩阵Hi中是否都为1。进而来判断图像中是否存在与形状模板内类似的形状。

其中,i=1,2,…,n,j=1,2,…,M。

当需检测为图6(a)中的曲线特征时,根据图像特征,构建如图6(b)所示的形状模板,且分为6个区域:Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ和Ⅵ。将形状模板网格化变为矩阵如图6(c),为一个大小为7×5的矩阵。其中,以黑色区域为中心点遍历6(a)途中每个边缘像素点的位置,将模板覆盖的像素矩阵相对应的值装入模版内,并判断6个区域内是否都有边缘点分布。当形状模板遍历到到6(a)中px时,px点的方向矩阵Hx=(1,1,1,1,1,1),6个区域中都有边缘点分布。故可检测出这组轮廓点集P={p1,p2,p3,..,pn}存在如形状模板中的形状特征。

假设边缘检测后的像素矩阵大小为m×n,锁紧板像素矩阵下边缘线以下部分是否含有角度特征(如图6)的检测方法步骤如下。

1)确定锁紧板下方边缘线的位置:遍历像素矩阵每行,计算每行中连续的255的像素点个数的最大值am,最大值max(am)的所对应的行数m*就是下方边缘线的位置。

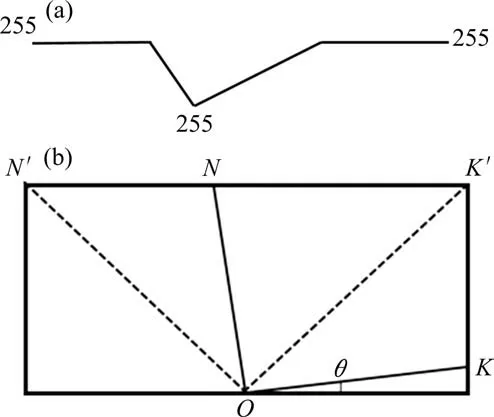

2)构建形状模板:本文主要是检测角度特征如图7(a)所示,考虑到偏转的角度的变化,如图6(b),偏转角度θ(0°~45°)对应的OK和ON变化到OK′和ON′,故可以构建如图8所示的一个形状模板,一个4×7的矩阵,并分为了6个方向区域。

图6 形状检测Fig.6 Shape detection

图7 锁紧板偏转角度特征Fig.7 Deflection angle characteristics of locking plate

图8 形状模板Fig.8 Shape template

判断锁紧板下边缘以下是否存在角度特征:根据1)中确定的锁紧板下边缘线所在的行数m*,截取边缘图像边缘线位置以下部分[m*,m],通过2)中构造的形状模板计算方向举证H,判断是否存在角度特征。

2 实验结果与分析

2.1 仿真图像实验

本文实验采用Python3.6编程实现,由于现场实拍的没有偏转各种角度的图像,故本文建立了几何模型,仿真了锁紧板不同偏转角度的情况,如图9所示,区域M1模拟真实拍摄图像转向架的背景区域,区域M2模拟真实拍摄图像转向架区域,区域M3则模拟真实拍摄图像中锁紧板区域,锁紧板相对于锁紧螺栓O点处的偏转角度为θ。

图9 锁紧板偏转几何模拟图Fig.9 Geometric simulation of locking plate deflection

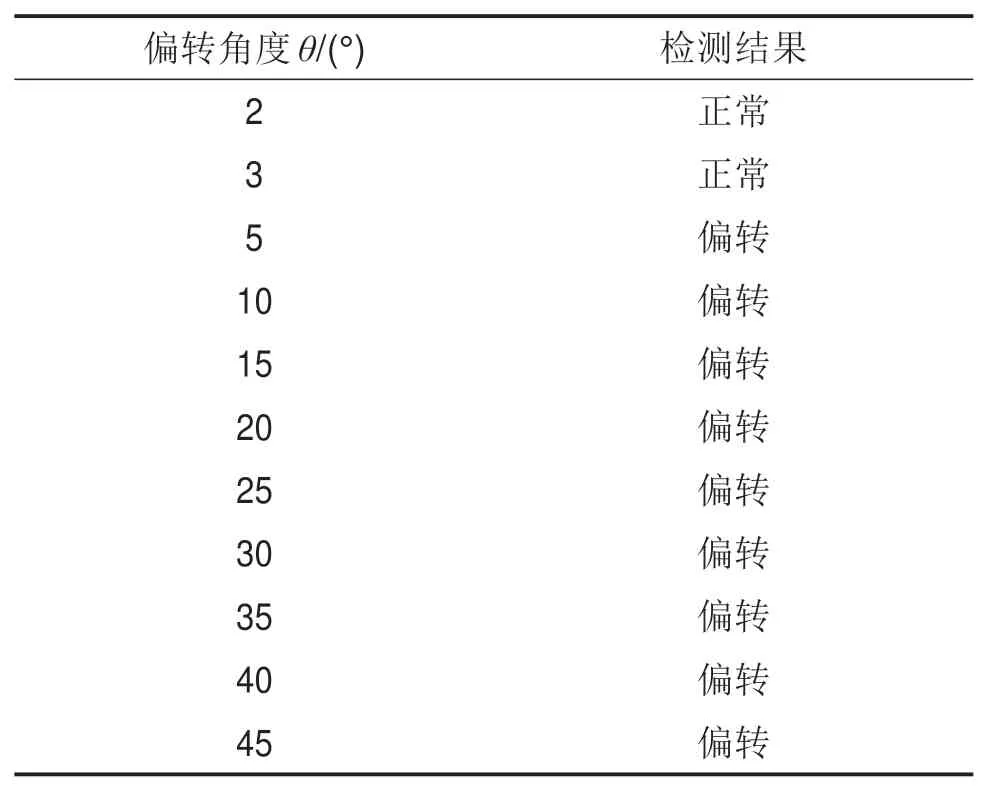

实现将不同的偏转角度的锁紧板用图8的形状模板进行检测,锁紧板偏转最恶劣的情况是偏转角度为90°,如图10所示。试验假设锁紧板偏转逆时针旋转。对于大量无故障锁紧板图像进行姿态统计后,发现锁紧板的偏转的角度在5°以内[13]。故此仿真实验偏转角度θ的取值范围为2°~45°,5°以后以最大正常姿态角度(5°)为角度量化间隔进行取值。大于45°以后的情况与小于45°的情况类似,只是前者的“角度特征”的位置相对于后者的“角度特征”的位置相对于下边缘线往后移。故不需再重复实验。实验设置的偏转角度θ以及检测结果如表1所示。

表1 形状模板对不同偏转角度锁紧板的检测结果Table 1 Test results of locking plates with different deflec‐tion angles by shape template

图10 锁紧板偏转角度为90°的情况Fig.10 Locking plate deflection angle is 90 degrees

分析实验数据,采用形状模板的方法检测锁紧板的偏转,在非正常偏转范围内,能准确识别出锁紧板各个角度的偏转。

2.2 真实图像实验

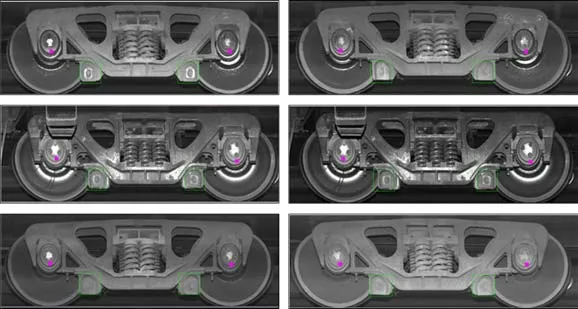

本文以货车运行故障图像动态检测系统(TFDS)中拍摄的转向架侧方图像为背景,图11显示了采用1.1节所述方法的部分锁紧板定位结果

图11 表面纹理发生显著变化下锁紧板自动定位结果Fig.11 Results of automatic positioning of locking plate under significant change of surface texture

在图中,车轴处的2个点为霍夫变换检测出的前后车轮的圆心位置,矩形框内为定位出的前后锁紧板的位置,由此可见,以这种通过定位车轴的方式来辅助定位锁紧板的位置的方法效果较好,且对于不同光照条件、不同型转向架型号下,锁紧板表面的纹理虽然发生变化,但算法也能准确识别定位出来,反映出算法对物体表面纹理变化的鲁棒性。

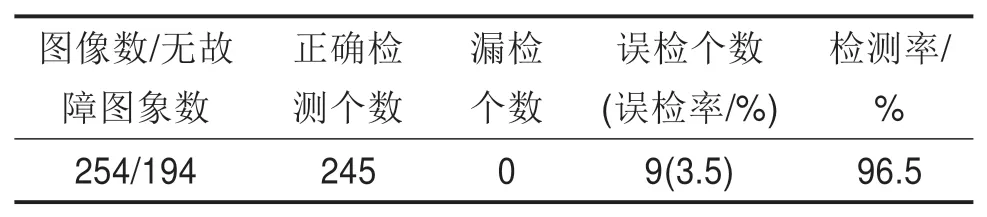

对254张真实图像样本进行姿态的识别,识别发生偏转的锁紧板,识别结果见表2。

表2 真实图像检测结果Table 2 Real image detection results

由表2可发现,漏检的个数为0,误检率为3.5%,检测率为96.5%。可见通过本文提出的形状模板来检测锁紧板的角度特征从而来判断是否发生偏转的方法,具有很好的识别效果和区分能力。且通过角度特征来判别是具有较高的可靠性。由于本文应用为TFDS系统,需要实时在线检测,所以对识别的速度也有一定的要求,本文提出的HCRD方法从采集到转向架图片到锁紧板的定位和检测是否发生偏转平均时间为0.067 s,可满足在线检测的要求。

3 结论

1)为了解决TFDS图像识别的自动化和精确度这2个方面的问题,从转向架部件自动定位与锁紧板偏转精确识别这2个思路分别进行研究,将两者结合在一起,提出HCRD一种基于霍夫变换的转向架侧方锁紧板的定位方法和基于Canny边缘检测和形状模板的锁紧板偏转图像自动识别方法。

2)采用霍夫变化及几何模型定位的方法可以排除光照明暗和不同转向架类型对定位带来的影响,缩小识别区域,减小运算量和内存需求,提高识别效率,具有较高的稳定性。

3)提出形状模板的概念,并通过实验证明采用所提出的形状模板去识别锁紧板下边缘处的角度特征,具有很好的识别率。将锁紧板下边缘是否有角度特征作为锁紧板是否偏转的判断依据,具有很高的可靠性。

4)算法使用的特征简单,具有很强的鲁棒性和抗噪能力,只需要一个形状模板,当锁紧板偏转角度在非正常范围(>5°)的情况时,能进行准确的偏转判断,为TFDS系统的故障自动化识别奠定了基础。