固溶工艺对7055铝合金组织和性能的影响

2021-10-18张兆刚张存生赵国群陈良马新武

张兆刚,张存生,赵国群,陈良,马新武

(山东大学材料液固结构演变与加工教育部重点实验室,山东济南,250061)

7055 铝合金具有密度低、比强度和比刚度高及耐腐蚀性能优良等优点,在航空航天、机械工业等领域具有广阔的应用前景[1]。螺旋转子作为机械增压器、螺杆压缩机和螺旋转子流量计等装备的核心部件,广泛应用于汽车、机械、化工和冶金等重要领域。近年来,人们提出了转子的挤压成形代替传统铣削过程的加工工艺[2−4]。7055 铝合金的一系列优点使其成为制造高强铝合金螺旋面转子的理想材料,但在热挤压过程中,较低成形温度以及较慢成形速度导致该型材在挤出后达不到良好的固溶效果,未溶相较多。

为了更好地发挥高强合金的性能优势,须采用适当的离线固溶处理工艺[5]。改善固溶处理的工艺参数,实现对合金第二相、再结晶、晶粒尺寸和析出相分布等微观组织的调控,可显著提高合金的综合性能[6−8]。张训等[9]发现470 ℃固溶时,7055 合金在晶界处仍然存在断续分布、粗大的未溶第二相粒子,但大部分第二相粒子已经回溶,当固溶温度升高到480 ℃,晶粒明显长大,且有明显过烧特征;刘兢[10]发现喷射成形7055 铝合金自由锻件中存在MgZn2和Al2CuMg,在一定范围内提高固溶温度,锻件可获得过饱和度更高的固溶体,有利于在后续的时效处理中析出尺寸细小、分布均匀的第二相;当固溶温度高达480 ℃时,锻件晶粒发生明显的再结晶,强度下降;ZOU 等[11]研究了Al-Zn-Mg-Cu合金单级固溶工艺,发现随着固溶温度和时间增加,Mg(Zn,Cu,Al)2相逐渐溶解到Al基体中,而由于Al7Cu2Fe较高的熔点,其形貌几乎没有变化。二次相的溶解导致了热处理期间对位错运动的阻力降低,这在一定程度上可以提高合金的塑性。

本研究对7055 铝合金螺旋挤压型材进行了离线固溶处理,利用扫描电子显微镜(SEM)、能谱仪(EDS)和电子背散射衍射(EBSD)等测试技术,结合硬度、电导率、拉伸实验以及电化学腐蚀等测试手段,重点研究了单级固溶温度和固溶时间对型材第二相分布、晶粒取向及形貌、力学性能、电导率和抗电化学腐蚀性能的影响,并确定了最佳的单级固溶制度,对于7055 铝合金挤压型材的固溶工艺的优化及产品性能的提高具有重要意义。

1 实验材料和方法

1.1 实验材料

本实验所用螺旋面型材材料为7055 铝合金,其主要成分为Al-8.03Zn-2.08Mg-2.22Cu-0.12Zr-0.03Ti(质量分数,%)。铸棒直径为118 mm,长为350 mm。采用468 ℃/24 h 的均质化处理制度,消除合金的铸造应力和成分偏析[12]。均质态下该合金的取向分布图如图1所示,可见晶粒未呈现明显的择优取向。铸棒进行均质化处理后,使用1 000 T挤压机进行挤压实验,得到三叶型螺旋面铝型材。图2所示为螺旋挤压型材及取样位置,挤压实验以0.3 mm/s 的速度和5.8 的挤压比进行,挤压筒、模具、坯料温度均为420 ℃。选取的固溶温度范围为450~490 ℃,固溶时间范围为15~120 min,具体的单级固溶实验方案如表1所示。固溶实验在管式炉中进行,完成后在冷水中对试样淬火处理,停放时间小于20 s。将淬火后试样放入恒温油浴锅中进行120 ℃/24 h的时效处理,时效后空冷。

表1 固溶实验方案Table 1 Experimental scheme of solution heat treatment

图1 均质态7055铝合金取向分布图Fig.1 Orientation distribution map of homogeneous AA7055

图2 螺旋挤压型材及取样位置Fig.2 Extruded helical profile and sampling position

1.2 实验方法

采用JSM-7800F 场发射扫描电镜和牛津XMax-80 能谱仪对固溶处理后样品进行SEM 和EDS分析,确定第二相的成分、数量和分布情况。采用牛津NordlysMax3背散射电子衍射系统对固溶态样品进行EBSD测试,分析晶粒取向及形貌。拉伸试验依照GB/T228—2002“金属材料室温拉伸试验方法”,拉伸速度为2 mm/min,对断口形貌进行SEM 观察。电化学腐蚀样品呈薄片状,工作面积为0.64 cm2,腐蚀液选择质量分数为3.5%NaCl 溶液,参比电极为饱和甘汞电极(SCE),试样经砂纸打磨、酒精清洗后,于电化学工作站进行测试。

2 第二相分布

7055 铝合金在均质态、挤压态和不同固溶方案下的第二相分布情况如图3所示,利用EDS点测谱图对第二相组成进行了分析,如图4所示。未经固溶处理的合金中主要存在大块状S相(Al2CuMg)、棒状T 相(AlZnMgCu)、细针状η 相(MgZn2)和点状Al7Cu2Fe相。

图3 不同状态下合金的第二相分布情况Fig.3 Second phase distribution of alloy under different states

图4 第二相的EDS 点测谱图Fig.4 EDS point spectrum of second phase

由图3(a)可见:在均质态合金SEM 照片中可以观察到较多数量的第二相粒子,且粒子在晶内以及晶界均呈现较均匀的分布状态。晶间相有块状和长条状2种主要形态,且粒子粒径较大,而晶内相则细小而弥散,多呈短棒和细针状2 种形态。由图3(b)可见:在挤压态合金的第二相分布图中,挤压后合金的第二相粒子大致沿ED(挤压方向)分布,数目增多,粒径减小,分布更加均匀且弥散。

由图3(c)可见:合金经过450 ℃的固溶处理之后,细针状的η 相以及较小粒径的T 相发生回溶,残余相分布相对散乱,主要包含大块状的S相和T相。由图3(d)可见:460 ℃固溶后,较小粒径的T相数目明显减少,而S相可能发生了一定程度的聚集粗化,这与PENG 等[13]的实验结果相似。由图3(e)可见:470 ℃固溶,此时的T相溶解相对充分,且S 相略有长大。由图3(f)可见:480 ℃时,少量难溶的点状Al7Cu2Fe相剩余,固溶程度提高,而三叉晶界的出现表明此温度下已发生一定程度过烧。由图3(g)可见:当固溶温度达到490 ℃时,晶界融化加剧,第二相粒子数目明显减少。而王康等[14]将固溶温度提高到500 ℃,合金出现了明显的过烧现象。

对照图3(e)和图3(h)~(k)可知:在470 ℃下保温较短时间时,第二相(主要为T 相和S 相)的分布状态较散乱,均匀性差。而T相随着时间延长而逐渐溶解,S相逐渐粗化。60 min时(图3(e)),T相粒子数量已经很少,而S 相溶解不够充分。120 min时(图3(k)),S 相尺寸较90 min 时(图3(j))明显减小,而此时T相溶解较充分。

3 晶粒取向形貌

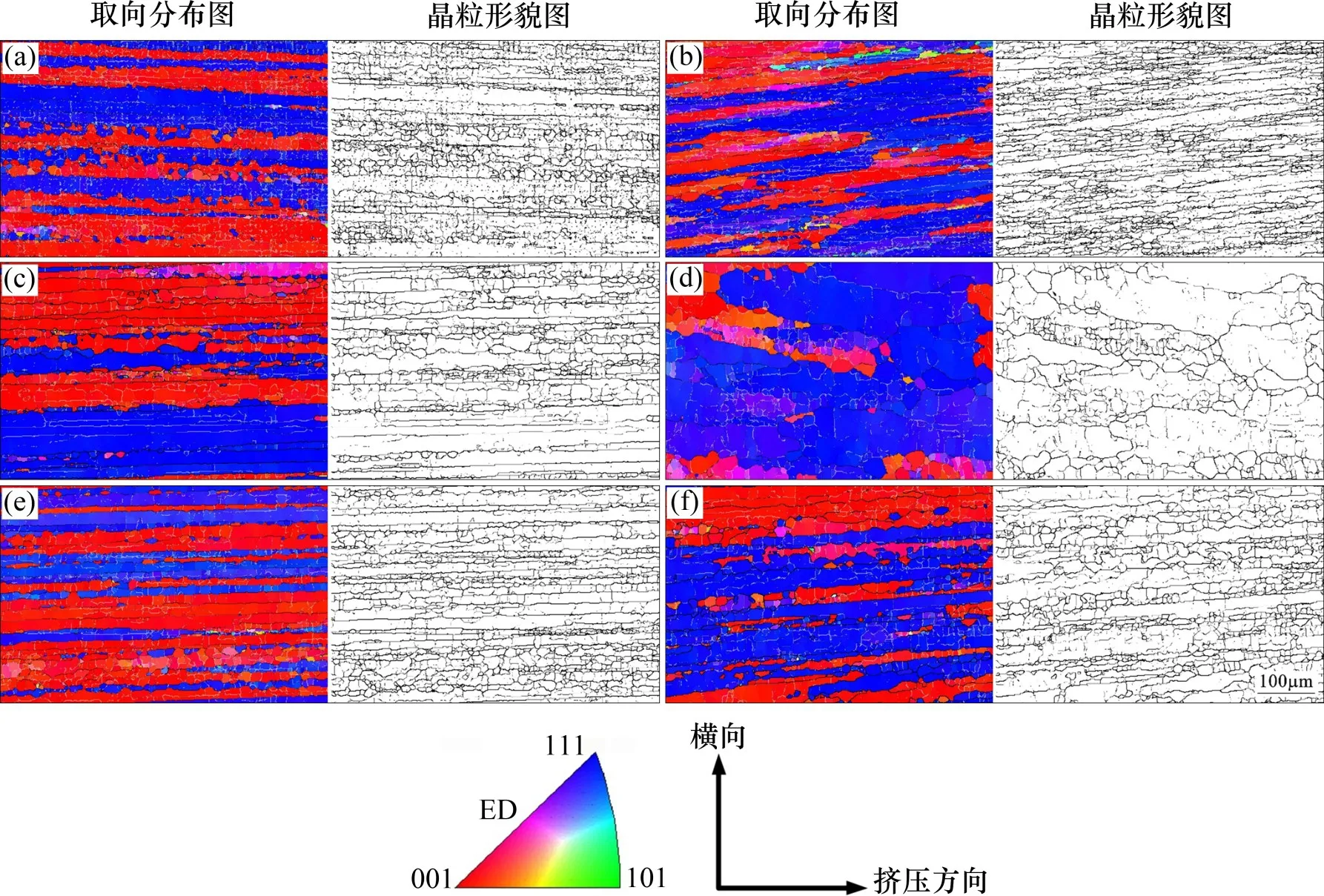

图5所示为挤压态及S1,S3,S5,S7 和S9 状态下合金的取向分布以及晶粒形貌图。由图5可见不同状态下的晶粒均呈现一定的择优取向分布(主要沿ED<001>和<111>)。挤压态晶粒沿ED 呈长纤维状分布,内部由于剧烈挤压变形产生许多细小亚晶,且在长条状晶粒之间存在较多细小等轴再结晶晶粒。

图5 不同状态下合金的取向分布及晶粒形貌Fig.5 Orientation distribution and grain morphology of alloy under different states

由图5(b)可见:450°C固溶时,晶粒长大趋势较小,而交界处细小的等轴状晶粒有所长大;随固溶温度升高,晶粒沿ED<111>取向增强,晶间等轴晶数目增多且发生明显长大。由图5(d)可见:490 ℃时,晶粒发生明显长大,原长纤维状晶粒消失,形成长宽比较小的大块状晶粒,晶界圆弧化。此时晶粒内部亚晶数目较多,晶界处再结晶晶粒也发生明显长大,说明合金的再结晶程度较高。HAN 等[15]也发现随着固溶温度升高,7050 合金的再结晶晶粒的体积分数和亚晶粒的粒径均显著增大,这会对力学性能产生不利影响。

对比试样S3,S7和S9晶粒取向与形貌图,可以看出晶粒尺寸随着固溶时间延长有所增大,且择优取向分布明显;在470 ℃下,当固溶时间为30 min时,晶粒主要沿ED<001>和<111>晶向分布(图5(e)),这与图5(a)所示的挤压态晶粒类似。随着固溶时间进一步延长,一方面,合金沿ED<111>方向取向的晶粒增多,另一方面,合金的再结晶程度明显提高,等轴状再结晶晶粒发生明显长大。

4 力学性能

图6所示为固溶温度和固溶时间对7055 铝合金力学性能和电导率的影响图。从图6(a)可见:随着固溶温度升高,因固溶强化效果强于第二相粒子的溶解软化效应,固溶态硬度呈先上升后稳定的趋势,而固溶态电导率逐渐降低,反映出溶质原子浓度增大提高了合金电阻率,这与JIA等[16]对2199铝合金的研究结果比较一致。

由图6(b)可知:升温至470 ℃时,合金硬度较高,这可能是因为此时固溶效果较好,时效析出的强化作用强于再结晶对与基体的削弱作用。此外,时效态电导率随着固溶温度升高逐渐下降,可能是由于随着第二相的大量回溶,提高了时效析出相分布的不连续性,增大了对电子传导的阻碍。

由图6(c)可见:合金抗拉强度和屈服强度均随温度升高先升高后略有下降;合金的相变驱动力随固溶温度提高而增大,同时,析出相的临界晶核尺寸降低,形核率提高,时效强化效果随温度升高逐渐增强[17−18];而在较高温度下,晶粒长大,影响了合金强度的进一步提高,因此,抗拉强度在温度470 ℃时达到峰值,约为683 MPa;随着固溶温度升高,合金的伸长率逐渐下降,而在温度470 ℃和480 ℃时相差不大;当固溶温度继续升高时,可能由于过烧组织的形成,合金的伸长率呈降低趋势。

由图6(d)可见:固溶态硬度和电导率均随着固溶时间延长而逐渐降低,反映出固溶效果不断增强,溶质原子与空位的双重过饱和引起的点阵畸变增大了对电子的散射程度。

由图6(e)可见:在470 ℃下固溶60 min时,合金的时效态硬度达到最大值,此时取得了较好的力学性能,而时效态电导率在固溶15 min时达到最大值,其余基本在30.7%(基于国际退火铜标准)左右波动。LUO等[18]也发现合金的屈服强度和抗拉强度随固溶温度升高略有提高,但伸长率却在450~490 ℃的固溶温度范围内从11.5%下降到7.5%。

由图6(f)可见:抗拉强度和屈服强度均随保温时间延长逐渐提高并达到相对稳定,这可能得益于溶质原子的充分溶解和扩散导致固溶体成分更加均匀,时效析出相细小弥散,强化效果提高;此外,伸长率随固溶时间的变化较小,没有明显规律性。

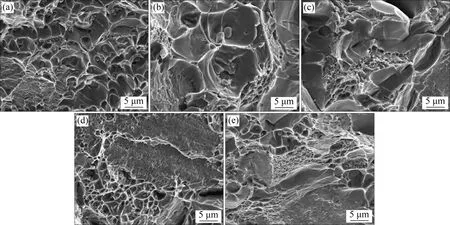

不同固溶制度下合金的拉伸断口形貌如图7所示。由图7(a)可见:450 ℃固溶时,形成的韧窝数目较多,反映出合金此时的伸长率较高。在拉伸应力的作用下,微孔逐渐聚合并生长形成尺寸细小而均匀的韧窝,而韧窝中第二相粒子在拉伸过程中可能作为引起断裂的裂纹源[15,17]。由图7(b)可见:固溶温度为470 ℃时,韧窝尺寸明显增大,而韧窝及韧窝内部第二相粒子的数目减少,伴随着合金伸长率下降。合金的拉伸变形裂纹源主要是析出相粒子与基体之间的弱界面,固溶效果的提高导致溶质原子减少,断裂点分散,有利于韧窝的扩展,因此,韧窝的尺寸会有所增大[19]。此外,韧窝周围出现较明显的解理面,材料表现出一定的脆性断裂特征。由图7(c)可见:490 ℃固溶时,在裂纹之间出现小部分尺寸不均的韧窝,残余的第二相粒子和明显韧窝结构均有所减少;材料此时呈现较明显的解理断裂特征,穿晶裂纹较多,材料强度降低而伸长率达到最低,塑性较差。由图7(d)可见:在470 ℃下固溶15 min时,解理面与韧窝交替分布。可能因为保温时间较短,合金中未溶相较多,因此,在断口处细小均匀的韧窝中观察到大量的第二相粒子,此时,合金塑性较好而强度较低。当固溶时间为60 min时(图7(b)),韧窝尺寸和深度增大,而数量减少,出现明显解理面。当保温时间延长至120 min 时(图7(e)),解理特征更为明显,少量细小而不均匀的韧窝夹杂在解理面之间,呈现出韧性与脆性断裂相结合的断裂方式,这说明2 种条件下的材料伸长率均较低。LI等[19]在研究固溶时间的影响时也发现,随着固溶时间延长,韧窝数量减少,而断裂特征以脆性断裂为主,材料伸长率有所降低。

图7 不同固溶制度下合金的拉伸断口形貌图Fig.7 Tensile fracture morphology of alloy under different solid solution schemes

5 电化学腐蚀性能

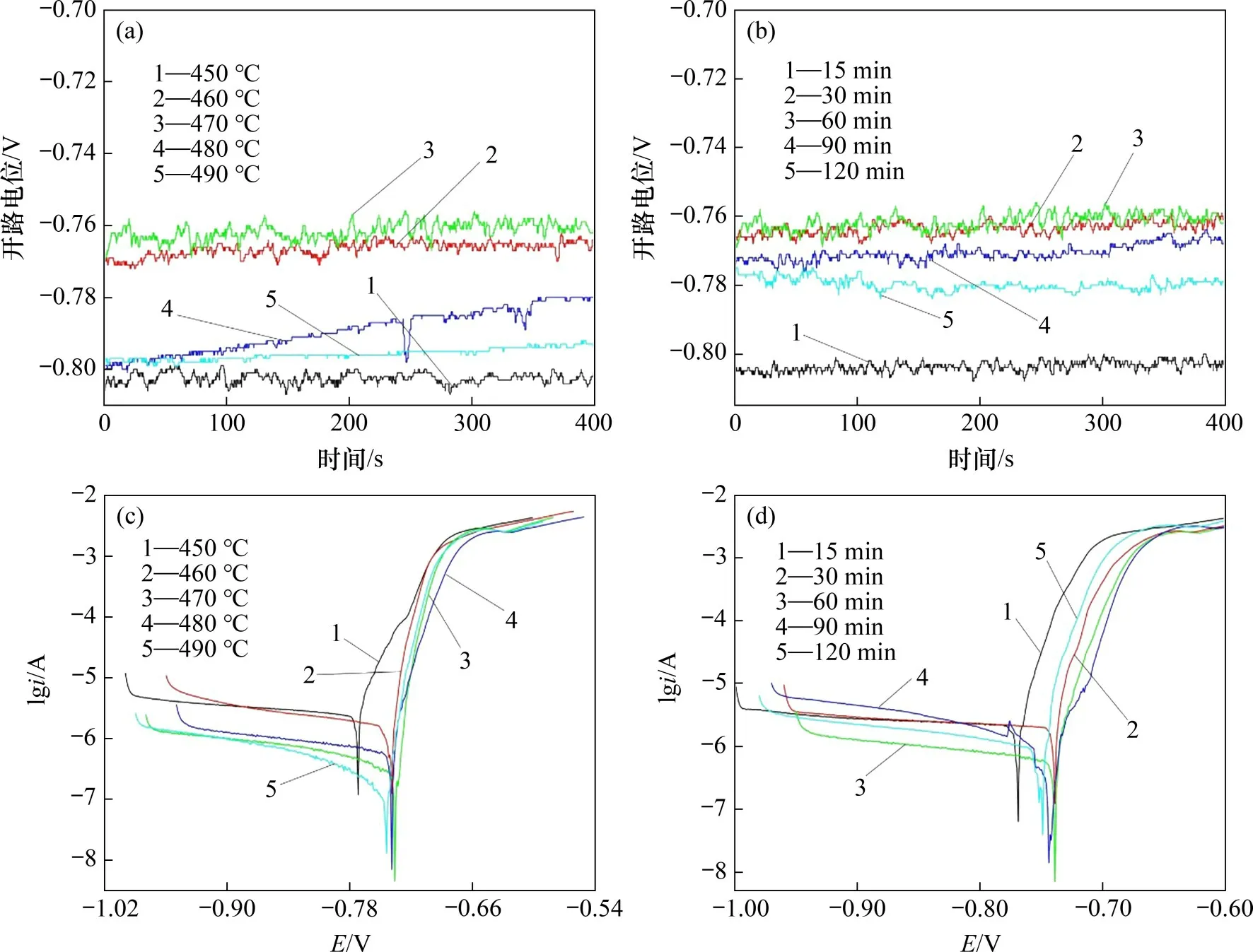

图8所示为不同固溶制度下合金的电化学性能。由图8可见:随着时间推移,开路电位在一定范围内波动,这是由于NaCl 腐蚀溶液中氯离子对合金表面钝化膜的破坏与钝化膜的自我修复是一个交替进行的过程。一般而言,开路电位越正代表合金具有越好的抗腐蚀性能[20]。由图8(a)可见:开路电位随温度升高呈先升后降的趋势,而最大值出现在470 ℃固溶时,约为−0.76 V,此时耐蚀性较好;最小值出现在450 ℃固溶时,在−0.81~−0.80 V 范围内波动,表明该条件下合金耐蚀性较差。

由图8(b)可见:开路电位随固溶时间延长,也呈先升后降的趋势。开路电位最低值出现在470 ℃/15 min 制度下,在−0.81~−0.80 V 范围内波动;而当固溶时间为30 min 和60 min 时,合金的开路电位最高(−0.76 V 左右),表明此条件下的抗腐蚀性能最好。

图8 不同固溶制度下合金的电化学性能Fig.8 Electrochemical properties of alloy under different solid solution schemes

表2所示为通过Tafel外推法得到的腐蚀参数。腐蚀电流密度与腐蚀速率之间具有一一对应关系,通常自腐蚀电流密度越大代表材料的腐蚀速率越高。此外,自腐蚀电位反映了合金的腐蚀倾向,越正的自腐蚀电位代表着越低的腐蚀倾向[21]。由表2可知:合金的Ecorr随固溶温度升高呈现先升后降的趋势,而Icorr恰与之相反。470 ℃时,Ecorr最高,Icorr最低。可以推测,合金在470 ℃固溶温度下的腐蚀倾向和腐蚀速度较低。XU 等[21]认为适当固溶处理可以将活跃的η相和S相溶解,使电化学腐蚀速率降低,而高温过热并不能溶解Al7Cu2Fe 粒子,而是导致局部熔化和高度活跃的富含M,Zn和Cu的共晶组织发展,其粒径可以扩展几十微米,对腐蚀性能带来不利影响。在本实验中,450 ℃和490 ℃固溶时,合金的耐蚀性均较差。随着固溶时间延长,合金的Ecorr先升高后降低,表明合金的腐蚀倾向先降低后升高。当470 ℃下固溶60 min 时,Ecorr最高,Icorr最低,此时合金获得较好的耐蚀性能;而随着固溶时间进一步延长,Ecorr明显降低,Icorr较大程度提高,反映出此时合金的抗腐蚀性能变差。

表2 不同固溶制度下合金的腐蚀参数Table 2 Corrosion parameters of alloy under different solid solution schemes

6 结论

1)随着固溶温度升高,合金中部分第二相逐渐溶解,而S相生长粗化,少量点状难溶Al7Cu2Fe相在480 ℃和490 ℃固溶时依然存在。随着固溶温度升高,晶粒明显长大,490 ℃时,出现明显过烧组织。合金伸长率随着温度升高逐渐下降,而强度和硬度大致呈先上升后下降的趋势。合金的开路电位和自腐蚀电位均随固溶温度升高先升高后降低,而自腐蚀电流密度则呈先降低后升高的趋势。

2)在470 ℃下,合金中的第二相粒子随着固溶时间延长逐渐溶解,120 min时,T相大量溶解,而S相溶解不充分。随着固溶时间延长,固溶态硬度逐渐降低,时效态硬度在60 min 时达峰值,合金的抗拉强度和屈服强度先升高后稳定,伸长率变化较小。当固溶时间为60 min 时,自腐蚀电位最高,自腐蚀电流密度最低。

3)当固溶温度为470 ℃,固溶时间为60 min时,合金获得最佳力学性能和抗腐蚀性能。此时,时效态维氏硬度为210.5,时效态电导率为标准下电导率(电导率的国际退火铜标准)的30.8%,抗拉强度为683 MPa,屈服强度为637 MPa,伸长率为15.0%;开路电位在−0.76~−0.75 V范围内,自腐蚀电位为−0.737 1 V,自腐蚀电流密度为6.41×10−7A/cm2。