中原油田老区管道低输量输送方案优化的研究

2021-10-18冯其玲李玉凤李兆慈

冯其玲,李玉凤,李兆慈,邓 娇

(1.中国石油工程建设有限公司北京设计分公司,北京 100085; 2.中国石化石油勘探开发研究院,北京 100083;3.中国石油大学(北京)机械与储运工程学院,北京 102249; 4.中国市政工程中南设计研究总院有限公司,湖北 武汉 430010)

目前,中原油田老区原油产量仅为产油量高峰时期的七分之一,因此在对老区油田的整体优化改造中,停运各个联合站的原油稳定装置,将各联合站的未稳定原油通过已建的净化油管道密闭输送至集中处理站进行集中处理。目前运行的净化油管道普遍处于低输量运行状态,实际输量不足设计输量的三分之一,运行状况最严峻的管线的实际输量仅为设计输量的12.4%。管道低输量运行会出现沿程温降加快、管壁结蜡和设备负荷增大等问题,甚至导致严重的凝管事故[1-3],亟需进行优化改造。

1 净化油管道运行现状分析

中原油田老区净化油管道主要是各采油厂至油库的输油干线,所输原油具有凝点高、含蜡高的性质,管线腐蚀穿孔现象突出,目前共有6条管道。取低输量运行最严峻的A管线为研究对象,具体运行情况如表1所示。

表1 1月份A管线运行情况

净化油管道采用加热输送工艺,在管输量较低的状况下,为了保证原油能够安全输送,A管线的出站油温高达90.2 ℃,比管道设计温度高10.2 ℃;而油品进站温度为35.8 ℃,不能满足进站油温高于所输原油凝点3 ℃的规范要求。管线加热超温运行容易造成沥青防腐层脱落,降低管道强度,增大管道安全输送的风险。

2 优化方案研究

目前常用的处理管道低输量的方法有管道间歇输送工艺、正反输送工艺、添加降凝剂法、原油热处理法、掺水掺稀输送法、天然气饱和输送工艺等[4-6]。

间歇输送虽然便捷,但需要确定安全停输温度、停输时间、停输后再启动压力等参数,且停输时间与原油物性、环境介质温度密切相关,计算停输再启动的压力参数需要根据经验选取,并在生产中多次验证[7]。中原油田净化油管线的监控及管理手段较为落后,目前运行的6条管线中仅有1条管线采用间歇输送工艺,人工成本较高、安全管理风险较大。随着后期产油量逐年降低,若6条高含蜡、高凝点的管线均采用间歇输送,显然会给安全生产管理带来极大的挑战,因此暂不考虑间歇输送工艺。正反输工艺能耗较高,需要管道具有完备的返输流程,且净化油管道起始和终端都需要设立足够容积的储油罐;同时,高含蜡输油管道采用正反输工艺时,低压、低温端的蜡沉积在高温下容易脱落堵塞管道[8],从节能降耗的经济角度出发,正反输工艺暂不考虑。添加降凝剂法虽然简单易操作,但降凝剂不能抑制蜡晶析出,只能改变蜡晶形态[9],同一降凝剂对不同物性原油的改性效果千差万别[10],目前管道运行中已尝试添加若干种降凝剂,但降凝效果并不明显。

根据目前净化油管道的运行工况,笔者提出了掺水输送低含水原油、设置中间加热站、掺入伴生气后油气混输3种输送方案,并利用商业计算软件Pipephase 9.5模拟3种方案的可行性,得到出站温度、进站压力等参数,并选出最优方案。在进行模拟时,选用Pipephase9.5中的黑油模型和PR状态方程进行模拟,边界条件设置为:管道起点为温度边界条件,管道末端为压力边界条件(0.2 MPa)。

2.1 掺水输送低含水原油

原油掺水输送可以降低黏度,从而有效降低管内摩阻。利用Pipephase 9.5建立模型,模拟掺水后含水质量分数分别为5%、10%、15%、20%、25%、30%、35%、40%、45%、50%时的运行参数。管道末端进站温度取高于凝点3 ℃,即36 ℃,进站压力取0.2 MPa,油品初始温度为45 ℃,1月份管道中心埋深温度为8 ℃,传热系数为1.30 W/(m2·℃),模拟结果如图1所示。

图1 含水率与出站压力、出站温度的关系曲线Fig.1 Relation curve of water content with outlet pressure and temperature

由图1中可以看出,随着原油含水率的上升,输油管线出站温度快速降低,出站压力升高。由于A管线的设计温度为80 ℃、设计压力为1.6 MPa,因此含水率大于10%且小于50%时,掺水后输送低含水油的方案是可行的。从管线的安全运营角度出发,运行压力及运行温度不宜趋近设计值,建议管线在含水率15%~30%时运行。

2.2 掺伴生气后油气混输

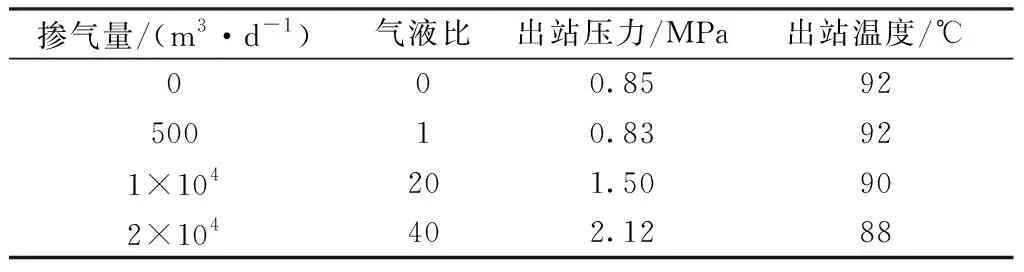

稠油掺气减阻工艺具有良好的应用前景[11],该区块目前的伴生气产量约2×104m3/d,从节能降耗的经济角度出发,若采用掺伴生气后油气混输,可进一步降低天然气管道的运营成本,因此建立模型来探究掺气输送在低输量时的可行性。A管线掺气量为500、1×104、2×104m3/d时的模拟运行参数如表2所示。

表2 A管线掺伴生气后油气混输的模拟结果

由表2中可以看出,气液比为1时,与未掺气时相比,出站温度和出站压力并未出现明显变化;随着掺气量的增大,出站压力增幅较大,而出站温度并未显著降低。因此,采用掺气混输方案不能解决A管线的低输量问题。

2.3 设置中间加热站

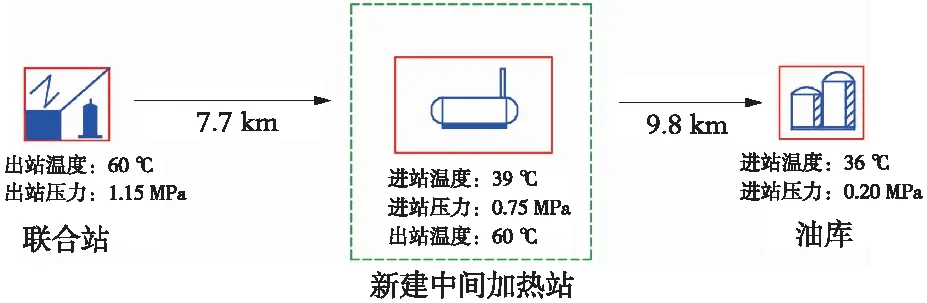

热油管道所输油品的温度沿程降低,管道末端油温不满足进站要求时,可在中间设置加热站,满足低输量工况下的安全运行需求。A管线全长17.5 km,选取出站温度60 ℃建立模型,该温度与掺水输送的最优出站温度相同,管线末端的进站压力仍为0.2 MPa,进站温度为36 ℃。结合当地平原地形,忽略高程差,计算出可在距离油库9.8 km处设中间加热站,模拟的管道运行工况如图2所示。

图2 新建中间加热站时的模拟运行参数Fig.2 Simulation operation parameters of building intermediate heating station

由图2可知,联合站和中间加热站的出站温度和出站压力均能满足A管线的安全运行,因而该方案可行。

3 方案的经济性对比

由上述模拟结果可知,解决中原油田的低输量问题时,掺水后输送低含水油方案和设置中间加热站方案是可行的。下面分别就运行费用和投资费用进行比较。

3.1 运行费用比较

热油管道运行的总费用SZ主要包括加热原油的燃料费用SR和动力费用SD两部分[12-13]。考虑中原油田的实际情况,此处采用燃烧天然气提供热量,天然气市场价取2.2元/Nm3,热值取36 MJ/Nm3,工业用电价格取0.7元/(kW·h)。

经过计算,掺水后输送低含水油方案的运行费用如图3所示。由图3中可以看出,随着含水率的升高,燃料费用不断降低,动力费用不断升高,由于燃料费用在运行总费用中占比较高,运行的总费用仍不断降低,含水率为10%时的运行总费最高,为103.21万元/a。设置中间加热站方案的运行总费用为113.28万元/a,其中,燃料费用为108.26万元/a,动力费用为5.02万元/a,燃料费用占总运行费用的90%以上。由此可见,掺水输送低含水油方案的运行总费用比加热输送方案要低,经济性更好。

图3 掺水输送方案中不同含水率的运行费用Fig.3 Operation cost of different moisture content in water blending transportation scheme

3.2 投资比较

在掺水输送低含水油的方案中,由于中原油田采用了停运各个联合站的原油稳定装置、将未稳定原油输送至油库并在油库新建原油稳定系统进行集中处理的改造方案,因此掺水输送的油水混合物到达油库后,所需要的脱水器、核桃壳滤罐等脱水以及含油污水处理装置可以充分利用油库原有设备,只需φ3.0 m×1 200 m三相分离器1台,投资约65万元。

新建中间加热站方案的主要工程量为:新建2台500 kW加热炉、1台φ600 PN6天然气分水器、1台旋进漩涡流量计(燃气计量),以及配套的站内管线、电力、自控等系统,新建金属围栏48 m,新建彩钢板房1座,投资约156万元。

综合比较发现,掺水后输送低含水油方案无论是运行费用还是投资费用都更具有经济性。

4 结论

针对高凝点、高含蜡管道低输量运行工况,利用Pipephase 9.5建立模型,获得模拟运行参数并进行经济比较,得出如下结论:

(1)中原油田老区是典型的处于开发后期的油田,对低输量运行工况进行研究时,掺水后输送低含水原油、设置中间加热站方案都可以满足管道的设计压力和设计温度等参数要求,是可行性方案。

(2)在掺天然气油气混输的方案中,由于气液两相间摩阻增大了流动阻力,出站压力急剧升高,该方案不能满足低输量下的输送要求。

(3)掺水后输送低含水油方案不仅工艺可行,而且比新建中间加热站方案具有更低的运行费用和投资成本,是低输量工况下推荐的运行方案。随着含水率的升高,运行费用不断降低,综合管线的设计温度(80 ℃)、设计压力(1.6 MPa)、运行费用等因素,建议管线掺水30%运行。