矿用电磁随钻测量装置及应用

2021-10-17谷丽东汪凯斌赵佳佳

谷丽东,汪凯斌,赵佳佳

(1.神华神东煤炭集团有限责任公司,陕西 神木 719315;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

煤矿井下定向钻进技术,为煤矿井下瓦斯抽采、水害防治及隐蔽致灾地质因素探查等提供了有效技术手段[1]。钻孔轨迹实时测控是煤矿井下定向钻进[2]的一项关键技术,随钻测量系统和螺杆马达则是实现钻孔轨迹实时测控的核心设备[3]。随钻测量系统由于可实现钻进轨迹的实时测量与传输,更被誉为定向钻进的“眼睛”。依据数据传输方式的不同,随钻测量系统分为有缆式和无缆式2大类[4-5]。煤矿井下有缆随钻测量系统采用中心通缆式钻杆作为信号传输通道,其存在以下问题:①通缆钻杆结构复杂,生产和使用成本过高;②抗干扰能力差,通缆钻杆内芯与外壳之间的绝缘性要求高、内芯及接头的电阻要求低,任何一节钻杆的绝缘不好或连接电阻过大时,可能导致信号传输故障;③钻进过程中需要不停地下钻、起钻,通缆钻杆内芯弹性接头反复磨损,易于损坏或发生接触故障。无线随钻测量系统主要包括基于泥浆脉冲的无线随钻测量系统和基于电磁传输的无线随钻测量系统。泥浆脉冲随钻测量系统和电磁随钻测量系统在地面油气钻探领域均有广泛应用,两者均具有工作稳定可靠,传输距离远,适用于普通钻杆等优点。但由于煤矿井下特殊的工况条件(有防爆要求、空间受限、钻孔直径小等),导致地面无线随钻测量系统无法直接应用于煤矿井下定向钻进施工中[6-7]。为此,研制开发了一种矿用电磁煤炭工程随钻测量系统。

1 系统组成

矿用电磁随钻测量系统由孔外设备和孔中仪器2个部分组成。孔外设备包括专用工控机及配套测量软件、隔爆兼本安电源、接收天线及电极等;孔中仪器包括测斜探管、无线传输探管及孔中发射天线等。矿用电磁随钻测量系统组成如图1。

图1 矿用电磁随钻测量系统组成Fig.1 Composition of mine-used EM-MWD system

1.1 专用工控机及配套测量软件

专用工控机采用外接防爆键盘进行人机交互,采用本安型U盘进行数据导入导出操作。专用工控机内置电磁信号接收模块进行电磁波信号的采集和解调,除了具备常规计算机功能外,专用工控机还具有以下3个功能:①检测测量探管;②接收孔内上传的电磁波信号;③检波与解码,获得测量数据。

电磁信号接收模块主要包括采集电路、解调电路及解码电路。孔内发射信号经过地层和钻杆传输到孔口,接收电极拾取该电磁信号后送专用工控机的电磁信号接收模块进行放大、滤波及AD采样、解调及解码,所获得的测量数据通过RS485通信电路发送给工控机,进行后续数据处理、轨迹显示等。

配套的随钻测量软件具有参数设定、数据存储及显示、电磁信号波形及钻孔轨迹显示等功能,可以实时记录测斜数据及深度数据,计算实钻轨迹与设计轨迹偏差,动态显示钻孔轨迹测量结果及工具面向角调整,用于指导钻孔施工。

1.2 系统硬件

1)隔爆兼本安电源。隔爆兼本安电源将煤矿井下127 V交流电转换为3路本安型直流电源供给专用工控机。其中1路给工控机模块供电,1路给工控机显示屏供电,另外1路给电磁信号接收模块供电。

2)孔外接收天线与电极。孔外接收电极采用偶极子电极,2个电极必须要与煤层或钻机紧密耦合以保证电磁信号的接收,并且2个电极之间的电阻值要大于5 kΩ。为减小外界电磁干扰接收天线采用2芯屏蔽线缆,屏蔽线缆要与接收电极紧密耦合。

3)测斜探管。测斜探管由测斜模块、智能电源管理模块及主控模块组成,测斜模块主要功能是在泥浆泵停止工作后(即停止钻进时)完成钻孔的方位角、倾角及工具面向角等姿态参数的测量,通过三轴MEMS加速度计来实现倾角和工具向角的测量,通过三轴磁通门或磁阻传感器及加速计一起完成方位角的测量[8-10];智能电源管理模块采用流量与振动传感器综合判断孔扣泥浆泵的工作状态,以此为依据控制测斜探管和无线传输发射模块的供电,实现智能化测量与间歇工作,达到降低功耗,延长工作时间,提高仪器智能程度的目的;主控模块接收到测斜模块测量数据后通过RS485通信模块发送给无线传输探管。测斜模块系统组成如图2。

图2 测斜模块系统组成Fig.2 System composition of measurement module

4)无线传输探管。无线传输探管包括无线传输模块及充电电池筒2部分。无线传输模块具有数据编码、调制及发射功能,无线传输模块将测斜探管送来的测量数据及测量参数进行曼彻斯特编码,为提高钻孔内电磁信号传输的抗噪声的能力,采用直接序列扩频技术,将曼彻斯特编码数据与高速伪随机码相乘获得扩频序列,再将扩频序列以调相的方式调制到低频载波上进行发送。由于信息编码与伪随机码不相关,接收端获得含噪声的扩频序列与同步伪随机码相乘后,再经过曼彻斯特解码,即可获得测量数据。电池筒位于无线传输探管内,充电电池筒给无线传输模块和测斜模块提供所需电源,实际使用时测量探管和无线传输探管对接在一起,通过专用接插件实现电气及机械连接,组成整套孔内测量探管,它是影响孔内仪器工作时间的重要设备,由于测量模块和无线传输模块电气参数差别较大,充电电池筒采用2组镍氢充电电池串联构成电池组,分别为测量模块和无线传输模块供电。为实现本安电路的要求,充电电池筒内设置了保护电路及充电电路。从孔内到孔外数据处理及无线传输框图如图3。

图3 测量数据处理及无线传输框图Fig.3 Block diagram of measurement data processing and wireless transmission

2 系统工作原理

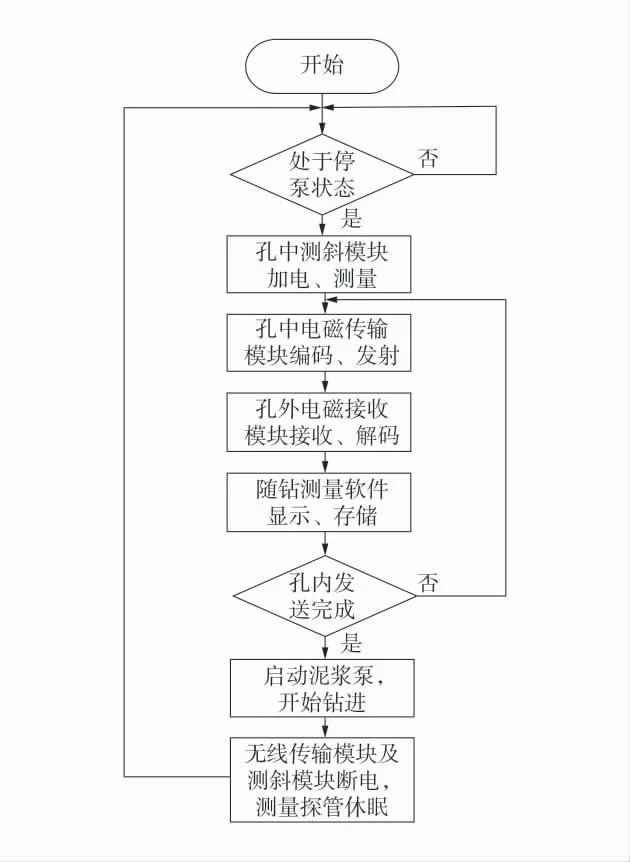

矿用电磁随钻测量系统采用间歇式工作,矿用电磁随钻测量系统工作原理如图4。

图4 矿用电磁随钻测量系统工作原理Fig.4 Work principle of mine-used EM-MWD

将测斜探管和无线传输探管组装在一起装入无磁外管中下入施工钻孔内,安装在测量短节中的智能电源管理单元检测到泥浆泵停泵信号后,测量短节中的测斜模块及无线传输发射模块加电,测斜模块开始采集钻孔姿态数据,随后将采集数据传送给无线传输控制模块进行编码与调制,接着通过无线传输发射模块将低频电磁信号耦合到钻杆和地层构成的信道中[11-12]。地面电极接收到该低频电磁信号送入专用工控机采集电磁波形并按照预先设定的规则进行相应的解调与解码,将电磁变化波形转化为钻孔姿态数据,并以数据表格和轨迹曲线的方式进行存储和显示,为钻孔轨迹实时调整提供依据。数据传输和接收完成后,泥浆泵启动,钻机开始定向钻进,测量探管中的智能电源管理单元检测到泥浆泵的启动,随之切断测量探管及无线传输发射模块的电源,无线传输控制模块处于等待状态。

3 系统的性能参数和技术特点

矿用电磁随钻测量系统实物如图5。

图5 矿用电磁随钻测量系统实物Fig.5 Physical figure of mine-used EM-MWD system

矿用电磁随钻测量系统主要性能参数为:①探管长度:737 mm;②电池管长度:1 600 mm;③外径:42 mm;④耐水压:>12 MPa;⑤传输距离:≥500 m;⑥传输速率:50 bit/s;⑦方位角测量范围:0°~360°,测量精度1.2°;⑧倾角测量范围:-90°~90°,测量精度0.2°;⑨工具面向角测量范围:0°~360°,测量精度为1.2°。

矿用电磁随钻测量系统具有如下特点:

1)采用电磁波传输方式,以钻孔周围地层和钻杆为信号传输通道,以低频电磁波为信号载体,信号传输不受有无钻井液及钻井液压力变化的影响,信号传输稳定、可靠。

2)摆脱了对传统的中心通缆式钻杆的依赖,只需与各种类型的常规钻杆配套使用,降低了对钻杆结构和绝缘密封方面的要求,提高了定向钻进用钻杆强度和钻孔施工的安全性。

3)采用新材料与新工艺制成高强度、高绝缘性、高发射效率的偶极子发射天线,提高了系统的发射效率,电磁信号传输过程中采用直接序列扩频技术进行信号编解码,较好地抑制了电磁干扰和噪声,保证了信号传输的可靠与稳定,煤矿井下钻孔内可靠传输距离大于500 m。

4)孔内仪器采用智能电源管理单元,根据泥浆泵工作状态自动给测斜模及无线传输发射模块进行供电或断电,这种智能化的间歇工作模式,降低了仪器功耗,延长了孔内仪器连续工作时间。

5)该系统适用于煤矿井下滑动定向钻进、复合定向钻进及常规回转钻进等工艺方法,提高了定向钻进适用地层范围,且可用于常规钻孔轨迹的随钻测控。

4 系统的使用与操作

1)系统检查与设置。系统使用前应检查专用工控机、隔爆兼本安电源、测斜探管、无线传输探管、充电电池筒电量、孔内发射天线(绝缘短节)等部件能正常工作。开始测量之前,应根据需要在工控机上安装的随钻测量软件中设置相关参数(钻孔信息、设计轨迹、磁偏角等),保证孔内仪器状态和孔口软件设置参数一致,确保能正确解调随钻测量数据。完成设置后可进行模拟测试,将测斜探管按已知方位放置并与无线传输探管对接,孔口接收天线与无线传输探管发射极相接,重复接收测量探管发射数据3次,3次测量数据一致,确定探管工作正常,可进行井下测量作业。

2)孔口设备连接。将专用工控机固定在操作人员容易观察、方便使用的地方,隔爆兼本安电源接入井下防爆电柜中,隔爆兼本安电源输出线与孔口专用工控机的电源接口相接。将孔口专用工控机天线接口和孔口接收天线相接,孔口接收天线的一极与钻机的某一固定部件相接,要求紧密、接触电阻尽可能小,孔口接收天线另一极与接收电极紧密相接。为了保证良好的电磁信号接收效果,接收电极采用导电性好的铜材质制作,将接收电极固定在煤层顶板或底板(埋深不小于2 m),要求接收电极与煤层顶板或底板直接接触、紧密耦合。布置接收电极时,注意接收电极和煤层顶板和底板的锚杆或锚网不能有任何接触。

3)孔中测量探管组装。将测斜短节引线接口和无线传输短节引线接口对接且螺纹拧紧,组成孔中测量探管。将测量探管安装到无磁外管中并通过外壳内的键槽和支撑零件固定,最后再将绝缘短节与仪器无磁外管相连,组成整个孔内仪器总成。为保证磁测斜仪测量精度,通常在孔内仪器前端加装3 m长的无磁钻杆。

4)装置使用。在孔口将钻头、螺杆马达、无磁钻杆及孔内仪器总成等依次连接,进行工具面修正。然后在绝缘短节后端连接钻进用钻杆,将孔中仪器下入孔底。定向钻进时,孔中仪器根据泥浆泵工作状态,发送测量数据及参数,孔口显示实时测量得方位角、倾角、工具面向角及钻孔轨迹等信息,用于指导钻机操作人员调整孔底马达弯头指向,从而达到钻孔轨迹的调整,完成定向钻进施工任务。

5 井下试验

矿用电磁随钻测量系统在神华亿利能源公司黄玉川煤矿进行了现场试验,成功完成了孔深408 m随钻试验,验证了系统的稳定性与可靠性[13-14]。

此次试验地层为太原组6上煤层及6号煤层。6上煤层赋存于太原组顶部,顶底板岩性大部分为砂质泥岩、砂岩。6号煤层赋存与太原组中上部,顶底板岩性大部分为砂质泥岩、粉砂岩、粗砂岩[15]。矿井水文物探探查显示6煤底板含砂岩裂隙-孔隙水,因而决定提前从6上煤层施工6煤底板水疏放定向孔对含水体进行超前治理,避免后期发生水害事故。试验装备为ZDY6000LD型履带式全液压坑道定向钻机、3NB-320型往复式泥浆泵和准73 mm常规外平钻杆及YSDGC电磁随钻测量系统。该钻孔从二水平主运输大巷6上煤开孔连续钻进至二水平待掘辅运大巷的6煤底板终孔,开孔点与终孔点之间垂直落差约25 m,钻孔深度408 m。开孔点在6上煤层中,开孔位置距6上煤底板1.5 m,开孔角度约为-3°。该孔先后穿过6上煤、6上煤底板、6煤及6煤底板,本次钻孔施工实钻轨迹剖面如图6。钻孔施工过程中分别采用滑动定向钻进和复合定向钻进技术,整个施工过程中电磁随钻测量系统工作正常,测量数据准确、无线传输可靠。

图6 试验钻孔实钻轨迹剖面图Fig.6 Drilling trajectory profile of the experimental drilling hole

6 结语

1)矿用电磁随钻测量系统满足煤矿井下各类煤层和岩层孔定向钻进施工需要,革新了煤矿井下现有的随钻测量信号传输方式,配套常规钻杆使用,大大降低了定向钻进装备成本,提高了钻井效率和钻进安全性,为煤矿井下随钻测量提供了新的技术与装备。

2)矿用电磁波随钻测量系统,采用电磁波作为信号传输方式,钻孔内有无泥浆液及泥浆液压力变化是否稳定等都不影响电磁波信号传输。相比于近几年新出现的基于泥浆脉冲无线传输的随钻测量装置,电磁波随钻测量系统不但适用于基于泥浆液驱动的定向钻进,也适用于基于空气驱动的定向钻进,有效地拓宽了煤矿井下随钻测量系统的应用范围。

3)由于存在大量锚网及锚杆等金属物体,又有采煤机、传输带、钻机等多种用电设备,煤矿井下电磁干扰和噪声很大,而防爆认证要求孔内仪器发射功率受限,为了实现远距离通信,必须抑制工频干扰和随机噪声,在实际施工中孔口接收电极的安装与使用对孔中电磁信号的接收效果有重要影响,通常将2个或3个接收电极并联以增强信号接收,同时保持各接收电极与井下金属锚杆或锚网不能有任何接触,以避免电磁信号被屏蔽。