复杂顶板高位定向长钻孔全程下筛管技术实践

2021-10-17童碧

童 碧

(淮南矿业集团有限公司 顾桥煤矿,安徽 淮南 232000)

瓦斯治理是煤矿安全生产的重中之重,其中瓦斯治理的模式因地制宜、多种多样,针对上隅角瓦斯治理,淮南矿区自20世纪90年代开始主要采用高位抽采巷道或高位常规钻孔等模式进行抽采[1],取得良好的治理效果,有效保证了煤矿企业的安全生产。近年来随着煤矿井下大功率定向钻机等设备及高精度定向钻进技术的研发成功,以顶板高位定向钻孔组代替高位抽采巷道的瓦斯治理模式,以其相对低成本和高效率的优势受到青睐,2016年复杂顶板“以孔代巷”技术在淮南矿业集团顾桥煤矿取得突破,并迅速推广到淮南矿区各煤矿,取得良好的应用效果[2-4]。

淮南矿区煤层顶板普遍呈现煤线发育、多破碎带、软硬交互、多断层的特点[5],顶板高位定向钻孔施工及抽采期间易出现垮塌,堵塞瓦斯抽采通道,降低瓦斯抽采效果,乃至钻孔报废。实践证明,向已完成的钻孔内下筛管护孔,是提高瓦斯抽采效果的有效技术路径[6-7],且瓦斯抽采效率随筛管下放的深度增加而增加,随筛管护孔的直径增大而增加。目前本煤层及穿层孔钻杆内下筛管技术已经相对成熟[8-9],但顶板高位定向钻孔需要形成直径较大的瓦斯抽采通道,客观上要求所需护孔筛管具有较高的强度和较大的直径,从钻杆内下放至孔底需要多次扩孔和准备多套钻具[10];为此,从复杂顶板高位定向钻孔裸眼下大直径筛管角度入手,研究顶板高位定向长钻孔全程下筛管技术,提升顶板高位孔护孔长度和护孔直径,从而提高瓦斯抽采效率,为“以孔代巷”技术的全面推广奠定基础。

1 试验基本概况

试验点位于张集煤矿东一11-2(3)采区1133(1)工作面回风巷。工作面走向长1 219 m,倾向长210 m。工作面内11-2煤均厚3.6 m,煤层顶板(钻孔施工层位)以泥岩、砂质泥岩为主。煤层瓦斯压力0.4 MPa,瓦斯含量0.4 m3/t。煤层发育较稳定,无较大构造影响,煤层平均倾角3°。

钻场内设计钻孔8个,孔深均超过600 m,钻孔分上下2层,上分层钻孔距11-2煤层顶板约24 m,下分层钻孔距11-2煤层顶板约18 m,钻孔平面布局0~32 m,平均间隔8 m。

为保证钻孔顺利实施,制定了顶板高位定向钻孔施工的工艺流程,顶板高位定向钻孔施工流程如图1。

本次试验全程采用准120 mm钻头定向钻进,不扩孔,孔口12 m采用准200 mm钢套管封孔,钻孔施工结束后全程下筛管护孔。

2 全程下筛管存在的问题

淮南矿区复杂顶板高位定向钻孔在前期下筛管过程中主要存在以下几个方面的问题:

1)破碎地层易塌孔。顶板高位定向钻孔爬升段要以大倾角穿越多种地层后进入目标层,淮南矿区煤层顶板普遍较为复杂,煤线及破碎地层易塌孔,筛管下入困难。

2)PVC筛管强度低。在已经形成成熟工艺的顺煤层钻孔,及穿层钻孔全程下筛管中一般从钻孔内通孔下入不超过准32 mm的PVC筛管,无法满足顶板高位定向钻孔瓦斯抽采需要,采用大直径PVC筛管直接从钻孔下入则由于PVC筛管强度较低,遇阻容易顶断,无法实现全程护孔。

3)钢制筛管对钻孔测量的影响尚待检验。顶板高位定向钻孔一般在距离工作面一定范围内开辟钻场,在钻场内相近位置钻进1组钻孔,相邻钻孔内下入的钢制筛管会对测量信号有一定的影响,一般在钻孔组全部完成后集中下筛管,前期形成的钻孔受相邻钻孔施工的影响,及破碎地层随时间推移自然塌孔等,造成钻孔通道堵塞筛管无法下入。

4)下筛管工艺流程繁琐。顶板高位定向钻孔一般采用准89 mm钻杆,钢制筛管直径为准73 mm,在定向钻进、通孔与下筛管工序转换需要频繁切换钻机卡瓦,工艺流程繁琐。

5)下筛管遇阻后难处理。顶板高位定向钻孔下筛管过程中,前端导向头一般为尖锥形状,遇阻后会出现越顶越实的现象,无法处理只能重新带钻头下钻扫孔或终止下筛管。

3 形成的技术措施

针对淮南矿区复杂顶板高位定向钻孔前期下筛管试验中存在的问题,研究从工艺及装备上进行改进,主要形成以下技术措施。

1)确保钻孔轨迹平滑。顶板高位定向钻孔的爬升段为定向钻进施工,钻孔的弯曲强度较大,同时孔壁往往存在小台阶,筛管容易卡在孔壁台阶处导致下管失败。因此,爬升段采取“定向钻进造斜,复合回转划眼”的施工方式,消除小台阶,确保钻孔轨迹平滑,孔内畅通。另外钻孔穿过煤线及破碎地层时钻孔上部容易垮塌造成局部孔径扩大,不利于筛管下放,应尽量选择较大角度迅速通过煤线及破碎地层,降低塌孔风险。

2)套管改进。选用钢制筛管作为护孔管,具有以下优点:①准73 mm钢筛管可以借助钻机下管,遇到孔内阻力可以通过旋转、推进突破垮孔段,有效保证了下管深度;②强度高,能够抵抗一定的地压,起到护孔作用,保证后期抽采效果。

3)导向头改进。尖锥改进为环形钻头,利用尖锥作为套管端头导向,由于尖锥不具备切割功能,也不具备排渣功能,因此遇到局部垮孔带,在强行推进时尖锥会顶入孔壁,最终导致下管中断;而选用环形钻头作为导向,当遇到局部垮孔带时,通过旋转套管,钻头切割、松动垮落带,使得套管能够顺利通过局部垮孔带,有效保证了下管深度。环形钻头如图2。

图2 环形钻头Fig.2 Annular bit

4)下管辅助工具的改进。顶板高位定向钻孔施工时,钻杆直径为准89 mm,而筛管直径为准73 mm,利用钻机下筛管时,需要频繁更换钻机回转器卡瓦,辅助工序转换频繁,且安全风险大。采用在钻杆上安装变头的方式方便快捷,安全更有保障。利用变头辅助下管操作步骤:①不更换回转器卡瓦,只更换钻机前夹持器准89 mm卡瓦为准73 mm(该操作简单);②在钻机上留1根钻杆作为“主动钻杆”,在钻杆上加变头,公扣可以和准73 mm钢筛管母扣连接,母扣可以和准89 mm钻杆的公扣连接;③利用主动钻杆将岩心管送至孔内,前夹持器夹住钢筛管,主动钻杆与钢筛管丝扣卸开,主动钻杆退后,在前夹持器与回转器直接加钢筛管,加完之后再次送入孔内,依次重复。

4 钢筛管对测量系统的影响分析及应用

钢筛管对测量系统的影响范围是本次研究的重点。理论上,钢筛管对测量系统在一定距离范围内会产生干扰,导致测量的钻孔方位数据失真,进而导致钻进时无法准确的控制钻孔轨迹。因此,施工中多采用间隔下管或集中下管方式。即钻孔施工结束暂不下管,以保证钢筛管与目标钻孔保持一定的距离,从而减小对测量系统的影响。而延迟下管存在明显弊端:钻孔长时间停放导致垮孔,严重影响下管深度,再次扫孔则影响施工效率。

1)第1次验证。在7#孔(方位297°,倾角18°)、1#孔(方位297°,倾角15°,位于7#孔正下方0.8 m)施工结束后,直接开8#孔(方位301°倾角18°,位于7#孔正右方0.5 m)钻进30 m。待1#孔下筛管结束后,继续施工8#孔,并对30 m范围钻孔参数重新测量,对比8#孔受到刚筛管影响前后的钻孔参数,第1次试验验证数据见表1。从表1可知,8#孔在无钢筛管影响时,9 m以内方位数据失真,且随着孔深增加,其误差越小,9 m时回归真实值;而在受到钢筛管影响后所测的数据与无岩心管影响时基本相同。因此得出初步结论:9 m之内,测量系统受到巷道顶、帮锚索影响导致数据失真,而钢筛管并没有增加对测量系统的影响,说明钢筛管对测量系统有影响范围应小于1.7 m(孔深9 m时筛管与测点的最小距离)。

表1 第1次试验验证数据Table 1 First test verification

2)第2次验证。在1#孔已下钢筛管的情况下,以300°方位开2#孔,用回转钻进方式(不带螺杆马达)钻进21 m。对21 m范围内钻孔参数进行测量,第2次试验验证数据见表2。其中根据以往经验,回转钻进时,钻孔方位平均变化幅度1°/21 m,因此21 m范围内选取300°为真实值。从表2数据可以看出,钢筛管以及巷道内锚索对测量系统的影响仍然限制在孔深12 m内,12 m时数据恢复真实值。再次得出结论:刚筛管如果对测量系统有影响,那么其最大影响范围不会超过1.32 m(12 m时岩心管与测量系统的最小距离)。

表2 第2次试验验证数据Table 2 The second test verification

从上述2次试验验证数据可以得出,钢制晒管影响范围在1.7 m以内,因此以同一钻场内布置的上下2排钻孔组为例,上下相邻钻孔之间倾角相差3°,左右相邻钻孔方位相差3°,则各钻孔间间距控制在0.8 m以上,可以保证钻孔方位在孔深12 m以后无干扰,而钻孔孔深在12 m以内多采用回转钻进,受到磁场影响可以忽略。因此在施工过程中,不必考虑为了排除磁干扰而延迟下管。利用这一结论,摒弃了以往集中下管、延迟下管的施工模式,保证了下管的及时性,有效避免了破碎地层塌孔造成的下筛管困难,进而保证了下管率。

5 现场施工情况

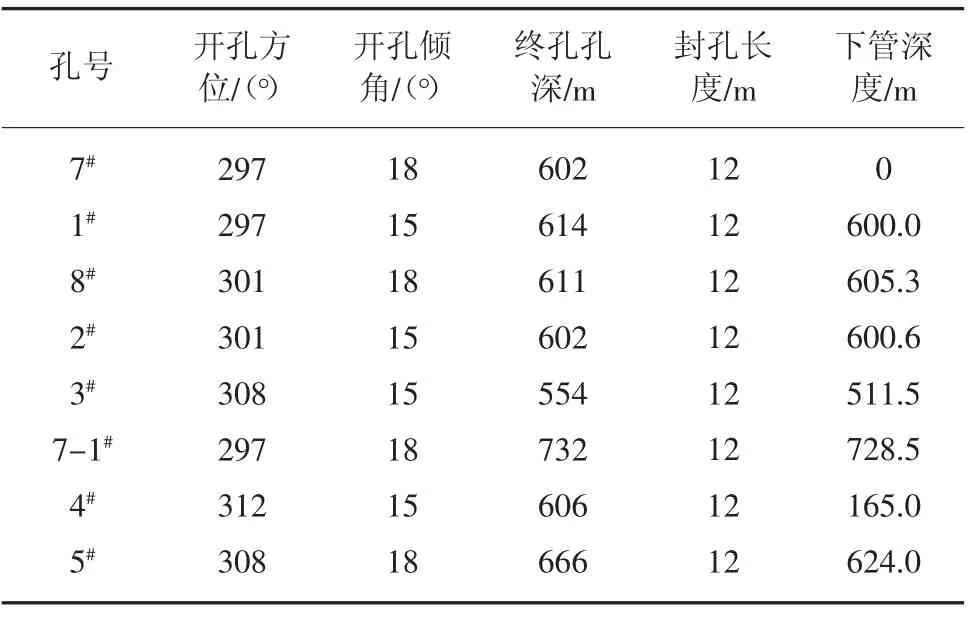

在张集矿1133(1)工作面回风巷进行了探索性试验,下筛管施工情况见表3。

表3 下筛管施工情况Table 3 Lower screen construction

自2020年4月15日开孔,截止7月16日,施工全部8个顶板高位定向钻孔,6个孔已顺利下管(7#孔未下管,4#为试验孔),平均月台效为1 240 m/(月·台)。其中7-1#孔最大孔深732 m,最大下管深度728.5 m,,平均下管率达97.8%,基本实现了复杂地层顶板高位定向长钻孔全程下筛管。

利用上述技术措施,在顾桥矿南区1212(1)工作面轨道巷1#钻场施工顶板高位钻孔深度746.6m,并顺利下套管744.6 m,创造煤矿井下准73 mm钢筛管下管深度记录。

6 结语

1)复杂顶板高位定向长钻孔采用钢筛管相比于PVC筛管具有更高的强度,有利于全程下筛管的实现及保证后期瓦斯抽采通道。

2)钢制筛管在孔口段对随钻测量系统的磁干扰有限,不必为考虑排除磁干扰而延迟下管,摒弃以往集中下管、延迟下管的施工模式,保证了下管的及时性,避免破碎地层塌孔造成的下筛管困难,保证钻孔下管率。

3)具有切割、排渣功能的导向头是实现复杂顶板高位定向钻孔全程下筛管技术的关键。

4)通过一定的技术措施,顶板高位定向钻孔最大下筛管深度达744.6 m,平均下管率达97%以上,基本实现了复杂地层顶板高位定向钻孔全程下筛管,保证了瓦斯抽采通道的畅通,促进“以孔代巷”技术的推广应用。