既有铁路架空保护支护桩截面优化设计研究

2021-10-16王树峰向文秘刘鑫章谭鑫亮

龚 政,王树峰,向文秘,周 越,刘鑫章,谭鑫亮

(中建三局集团有限公司工程总承包公司,湖北 十堰 442000)

0 引言

在市政道路下穿既有铁路通道的施工中,由于铁路运营的需要,常常需首先对铁路轨道进行架空保护。而支护桩正是既有铁路架空保护的主要传力结构,其选型和设计直接影响到施工过程中铁路运行的安全可靠和现场施工安全,以及建造投资。在满足受力的前提下,本文简要介绍了对支护桩截面的设计优化过程,以达到费用节省、工期缩短和安全风险降低的目的,为类似工程提供参考。

1 工程概况

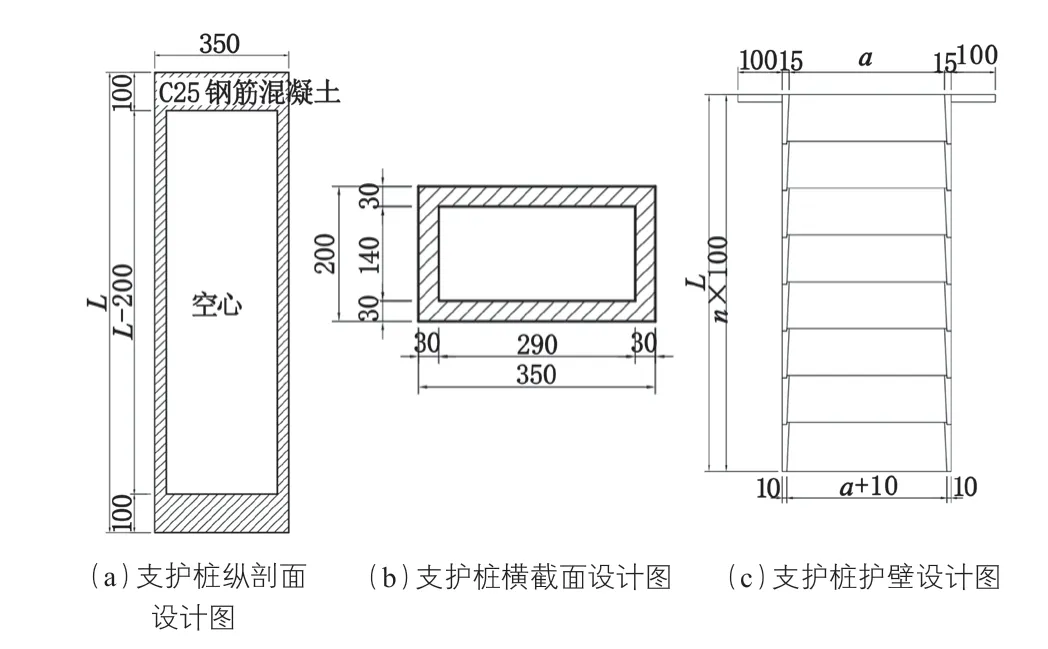

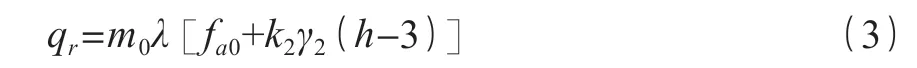

十堰市林荫大道 3 号线下穿东风铁路通道工程是林荫大道 3 号线的控制性工程,其位于十堰市武当路美地天城小区旁,建成后将是附近车辆及行人穿越铁路的主要通道。为施工该下穿通道,需对既有铁路进行架空保护,原设计采用 10 根 3.5 m×2 m 的矩形截面空心桩作为铁路架空保护的主要受力支撑,该桩采用矩形截面空心结构,由 1 m 厚底板、0.3 m 厚侧壁和 1 m 厚顶板组成,即在内部形成了一个(桩长-2 m)×1.4 m×2.9 m 的空腔。由于周围环境限制,其支护桩采用人工挖孔施工,护壁厚度 15 cm。支护桩及护壁原设计如图 1 所示。

图1 支护桩及护壁原设计图(单位:cm)

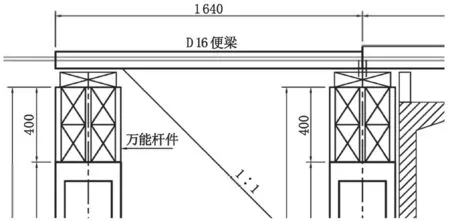

同时,按照原设计,在桩顶设置有 4 m 高万能杆件,以作为桩基与 D 便梁的连接件,如图 2 所示。

图2 万能杆件设置图(单位:cm)

2 原设计利弊分析

按照原设计,主要体现了两个特点,一是截面尺寸大,二是采用了空心结构。从设计意图出发,这两个特点,一方面满足了结构受力的需要,因为根据地勘情况,下穿铁路通道附近地勘孔钻至 61 m 深时,仍未遇中风化及高强度岩层,从而设计成大截面形式可满足地基承载力的要求,更加安全可靠;另一方面采用空心结构,相比同样截面实心结构可节约实体混凝土,从而节约费用。但是,带来的弊端更明显。

1)需要模板及支架,措施费用高。采用空心结构,其侧壁和顶板施工都需在孔内安装模板和支架,尤其是顶板施工,其模板及支架都无法拆除,因而措施费用较高,甚至高于采用空心结构节约的混凝土费用。

2)孔内长时间作业,安全风险高。由于采用人工挖孔施工,所有钢筋绑扎、模板及支架搭设、混凝土浇筑等都需在有限空间内施工,而且靠近铁路轨道,受列车振动影响大,长时间孔内操作,安全风险高。

3)混凝土分 3 次浇筑,接缝多,质量控制难。按照原设计,底板、侧壁、顶板至少需分 3 次进行浇筑,接缝处理是关键,而且是在地下有限空间内操作,检查与验收也比较困难,一旦处理不好将严重影响桩基的完整性,进而影响结构受力和施工安全。另外,侧壁混凝土的浇筑也是难点,侧壁厚仅 30 cm,长度超过 10 m,在支架密集的情况下,如何保证侧壁混凝土的振捣密实是关键,也是容易出现质量问题的重点部位。

4)按照原设计,桩顶有 4 m 高万能杆件,受轨道枕木位置影响,无法进行整体吊装,只能在孔内进行万能杆件的组装,空间十分有限,操作难度大,耗时长。

5)工序复杂,工期长。从上面几点看,从成孔后到成桩需经历诸多工序,每道工序都需要占用一定的持续时间,使工期延长,而下穿铁路通道作为该项目的控制性工程,直接影响到项目的整体工期。支护桩施工时间越长,对项目的整体工期控制越不利,工期风险越大。

3 优化设计情况

通过对原设计利弊的分析,明显弊大于利,为了安全和工期等多方面考虑,研究一种安全风险更低、费用更节省、工期更短的支护桩截面形式十分有必要。

3.1 优化设计方案

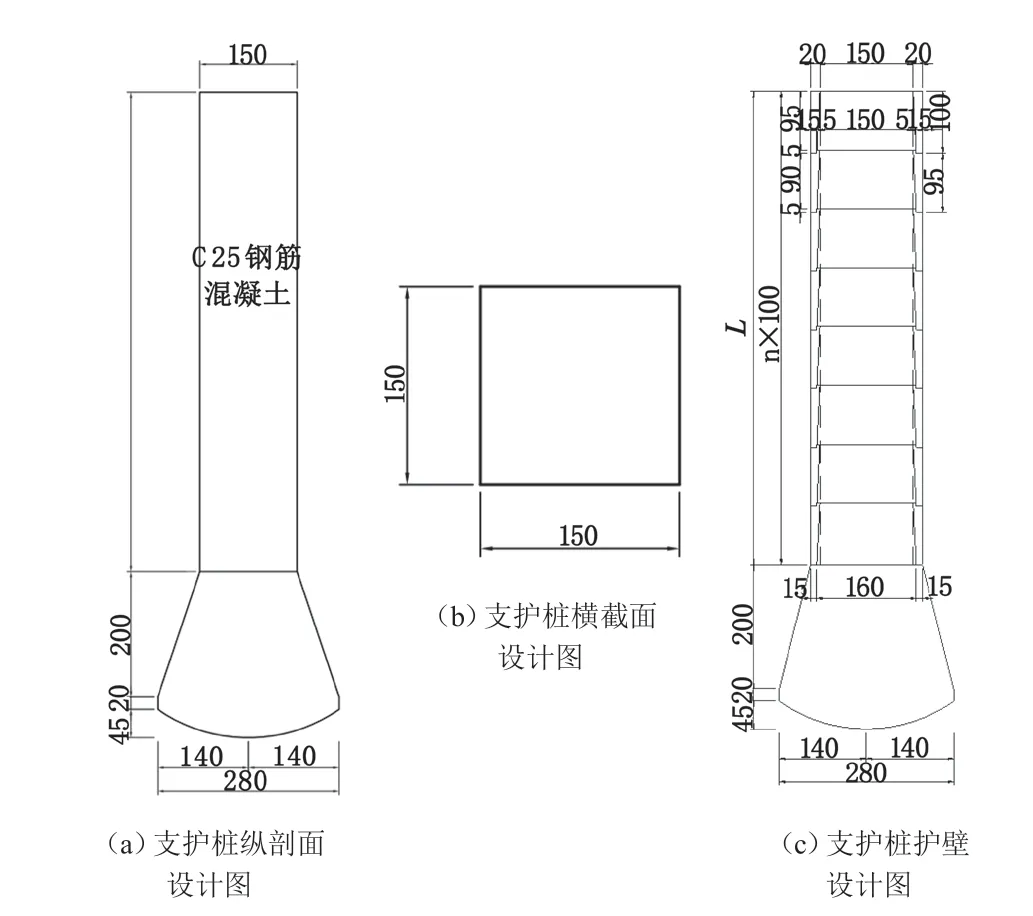

为了解决以上不足,本研究提出支护桩截面优化方案,通过计算和受力分析,最终确定将桩基截面优化为1.5 m×1.5 m 的实心方桩,上部取消万能杆件,同时在桩底设置直径为 2.8 m 的扩大头,护壁增加到 20 cm。优化设计后如图 3 所示。

图3 支护桩优化设计图(单位:cm)

3.2 优化设计验算

根据本工程实际,作用在支护桩上的荷载主要有:列车活载、便梁自重、桩身自重等[1]。

查 TB 10002-2017《铁路桥涵设计规范》[2],简支或连续的钢桥跨结构动力系数计算如式(1)所示。

式中:1+μ为动力系数;L为桥梁跨度,m。

本项目箱涵结构上方采用 D20 便梁,按L=20 m计,得动力系数 1+μ=1.46。

考虑列车荷载动力系数,可求得单个桩顶列车活载为:P活=880.95 kN。

综合便梁自重、钢轨自重和桩身自重,并考虑施工阶段 1.25 倍的抗力系数,单根支护桩底受到的最大竖向外力:P=3 499.49 kN。

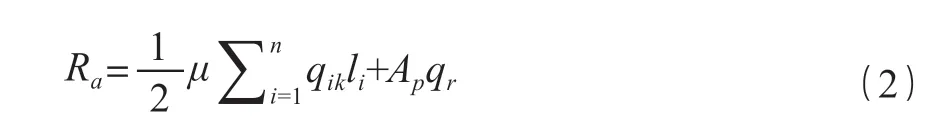

按 JTG 3363-2019《公路桥涵地基与基础设计规范》[3],磨擦桩单桩轴向受压承载力特征值Ra计算如式(2)所示。

式中:Ra为单桩轴向受压承载力特征值,kN;μ为桩身周长,m;Ap为桩端截面面积,对于扩底桩,取扩底截面面积,m2;n为土的层数;li为承台底面或局部冲刷线以下各土层的厚度,扩孔部分及变截面以上 2 d 长度范围内不计,m;qik为与li对应的各土层与桩侧的摩阻力标准值,kPa;qr为桩端处土的承载力容许值,kPa,按式(3)计算,当持力层为砂土、碎石土时,若计算值超过下列值,宜按下列值采用:粉砂 1 000 kPa,细砂 1 150 kPa,中砂、粗砂、砾砂 1 450 kPa,碎石土 2 750 kPa。

式中:fa0为桩端处土的承载力特征值,kPa;γ2为桩端以上各土层的加权平均重度,kN/m3;h为桩端的埋置深度,m;m0为清底系数;λ为修正系数;k2为容许承载力随深度的修正系数。

代入相关参数得:

Ra=0.5×4×1.5×(40×13.2+240×3.8)+0.7×0.65×(300+5×20×17×0)×3.14×1.4×1.4=5 160.07 kN

桩身竖向荷载为P=3 499.49 kN<5 160.07 kN,故桩身承载力满足要求。

4 优化前后对比分析

4.1 工程量及费用对比

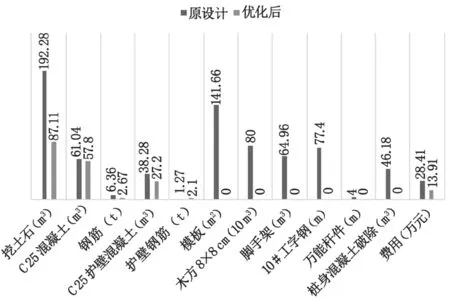

相比原设计,优化后截面尺寸变小,经计算桩体混凝土量变化不大,但减少了桩孔土方开挖量、模板支架工程量、万能杆件等,单根桩节约费用约 14.5 万元,则 10 根桩共节约费用约 145 万元。工程量及费用对比如图 4 所示。

图4 单根支护桩工程量及费用比较

4.2 工期对比

下穿铁路箱涵是制约本项目总工期的关键工程,采用实心桩后,省去了孔内万能杆件安装、模板支架安拆及混凝土多次浇筑的时间,可节约工期至少 14 d,项目部延误一个月增加管理费用约 33.53 万元,则缩短工期 14 d 可减少管理成本约 15.65 万元。工期对比如表 1 所示。

表1 工期比较

4.3 安全风险对比

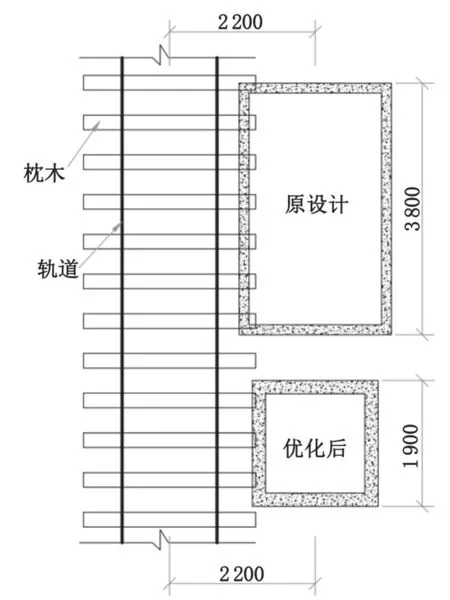

1)护壁比较。原设计支护桩截面尺寸大,护壁薄。一是护壁施工需要增加模板及支撑投入;二是护壁长边与铁路轨道平行,受列车振动影响,中间弯度很大,设计厚度 15 cm 安全不够,风险高。优化设计后支护桩截面尺寸小,护壁厚,不仅模板支撑更容易,而且护壁厚度增加到 20 cm,抗弯性能更好。护壁优化设计对比如图 5 所示。

图5 护壁优化设计对比图(单位:mm)

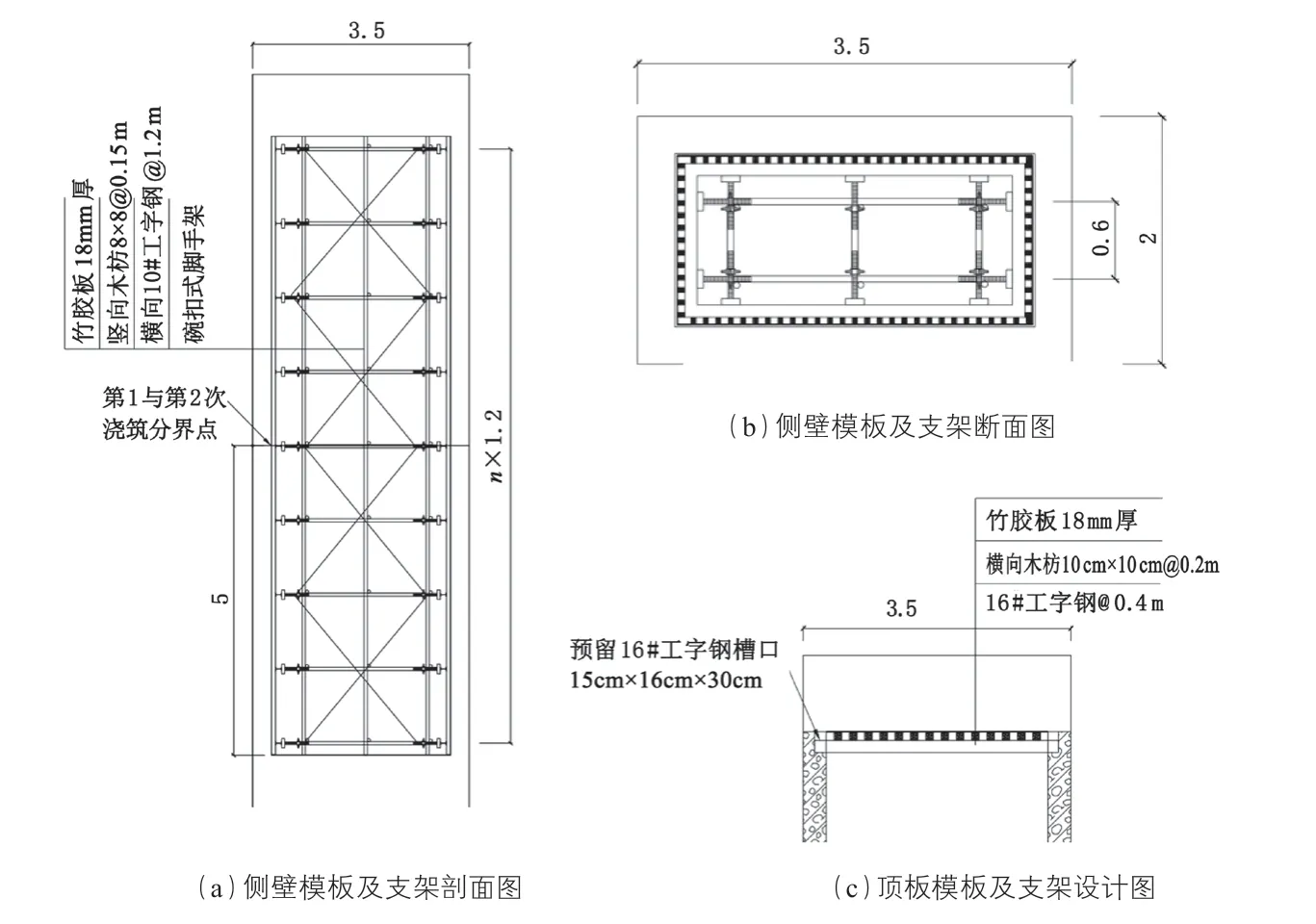

2)模板及支架安装施工比较。原设计需在孔内进行模板及支架安装,作业空间十分有限,周期长;另外列车运行产生振动,风险大,且顶板模板和支架无法拆除。优化设计后无需模板及支架施工,省去了孔内长时间作业风险,也缩短了工期,节约了成本。原设计模板及支架安装如图 6 所示。

图6 原设计模板及支架安装示意图(单位:m)

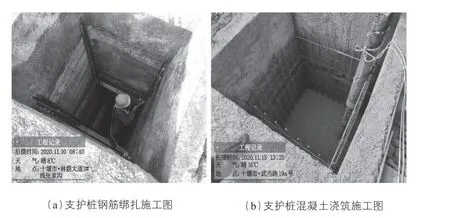

3)混凝土浇筑比较。原设计需按照底板、侧壁、顶板至少分 3 次浇筑,孔内浇筑周期长,支架密集,操作难度大,风险高。优化设计后一次浇筑成型,操作方便,施工质量好,工期短,安全风险低。现场施工如图 7 所示。

图7 现场施工图

5 结语

1)人工挖孔风险极高,尤其是靠近铁路,成孔后宜早进行封闭,所以支护桩的选型和设计应以保障铁路运行安全和现场施工安全为首要前提。

2)铁路架空保护支护桩的设计受列车动载及地质条件影响比较大,所以桩基承载力仍是关键,通过桩底扩大头的设计充分满足了承载力的需求,保障了铁路运行安全。

3)支护桩由空心变成实心,且取消了万能杆件,减少了孔内长时间作业,有效地降低了现场施工安全风险。

4)采用扩底实心桩,总体节约费用约 160.65 万元,工期缩短约 14 d,效益显著,为类似工程提供参考。Q