纳米TiO2 乳化沥青的制备与性质研究

2021-10-16王天新蔡子同

王天新,蔡子同

(1.齐鲁高速公路股份有限公司,山东 济南 250101;2.滨州公路养护工程有限公司,山东 滨州 256600)

引言

乳化沥青广泛应用于道路建筑和维修、旧沥青再生、土壤稳定、防尘固沙、屋面防水等领域,特别是在道路建设与维修养护中成为目前乃至相当长一段时期内大量应用的材料。相对热沥青施工,乳化沥青具有节能、降耗、安全、环保的优势,并且不受天气情况影响;另外乳化剂品类较多,需要按照工程实际情况选择合适的乳化剂品种,如阳离子、阴离子和非离子乳化沥青等,以实现不同的功用特点。乳化沥青是由基质沥青经过乳化工艺制备而来,其性质主要依赖于其基质沥青的性能优劣,乳化沥青破乳及蒸发后的残留物的黏弹性、耐老化性能以及温度敏感性都有不足之处,如何增加其实际应用过程中的路用性能将是一个关键问题[1]。同时,一些改性乳化沥青,能够提高道路质量,特别是在桥面铺装、稀浆封层等工程中表现出一定的优越性,但仍然存在耐磨性、黏附强度、抗老化性能方面的问题[2-3]。

随着纳米材料及技术的不断发展和成熟,利用纳米材料进行乳化沥青改性和复合改性有望提升乳化沥青的路用性能。研究表明,纳米粒子材料具有独特的小尺寸效应、表面效应和宏观量子隧道效应,且在热学性能、光催化性能方面表现独特,如二氧化钛(TiO2)。这些粒子材料在聚合物乳液的协同作用下,可使乳化沥青产品具有良好的界面结合力和抗老化性能,同时提升材料的耐磨性、强度,并具备良好的防水效果[4-6]。

1 试验部分

1.1 原材料

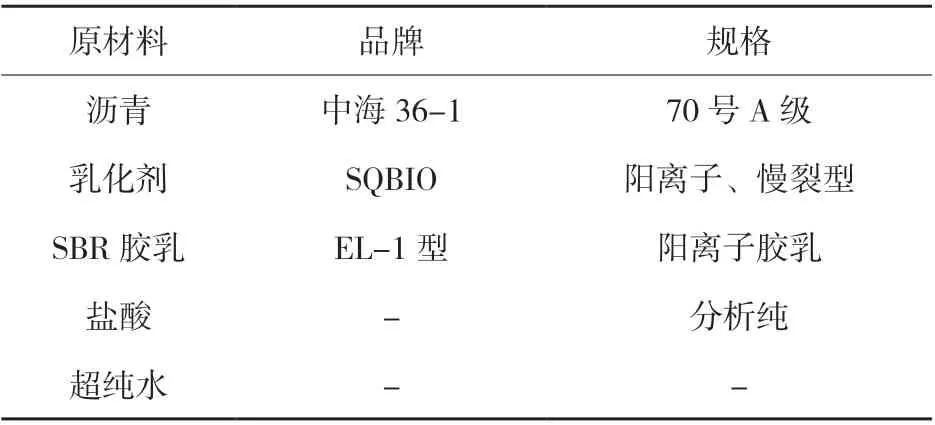

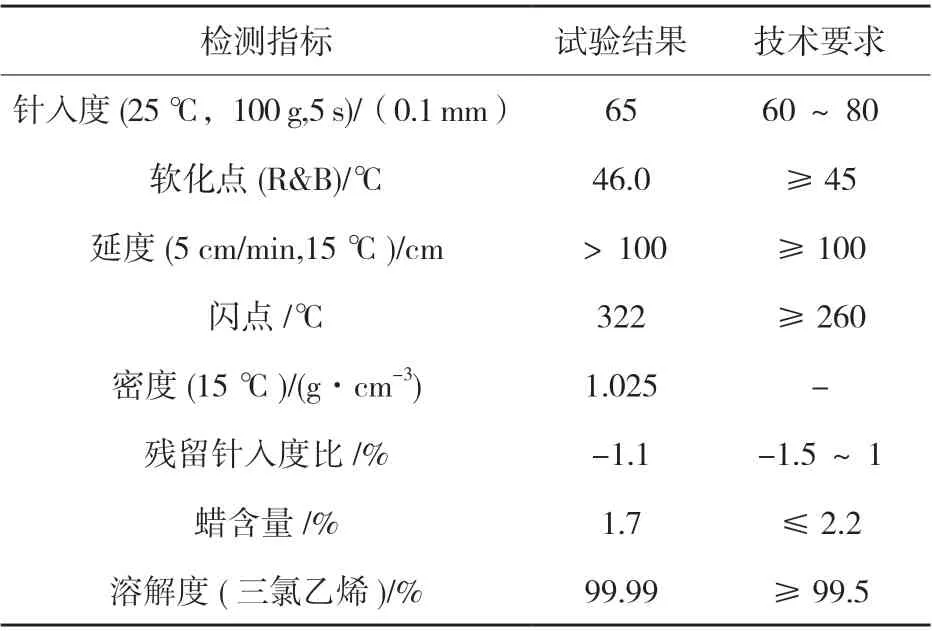

按照微表处用BCR 类改性乳化沥青进行乳化沥青的制备,其中乳化剂为阳离子慢裂型乳化剂,沥青与SBR 胶乳指标见表1 ~表3,超纯水采用HTHWM 型制水机自制生产。

表1 改性乳化沥青制备原材料

表2 基质沥青性质

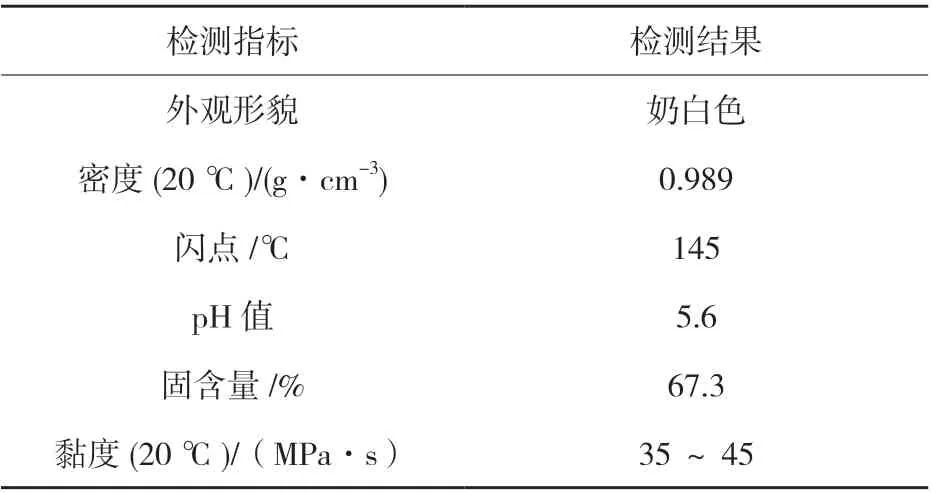

表3 SBR 胶乳指标

1.2 制备工艺与条件

1.2.1 制备工艺

(1)工艺一。将改性剂加入乳化剂和水混合成的皂液中,形成改性乳化剂水溶液,然后将其与热沥青经过胶体磨剪切乳化后形成改性乳化沥青。乳化过程只经过一道工序直接完成,步骤简单,易操控,且一步形成的改性乳化沥青储存稳定性强,此工艺应用于大部分改性乳化沥青制备中。(2)工艺二。将基质沥青乳化成常规乳化沥青,再将常规乳化沥青与改性剂进行搅拌混合成为改性乳化沥青。此工艺制备改性乳化沥青较为简易,但是操作过程中手法较为粗糙,仅是搅拌混合,没有形成稳定体系,在实际生产过程中并不常用。(3)工艺三。制备改性沥青,将沥青与改性剂经过剪切搅拌工艺后形成改性沥青,再将改性沥青乳化形成改性乳化沥青。此工艺制备过程较为复杂,且改性沥青乳化工艺目前并不完善,乳化效果差,影响整个制备改性乳化沥青效率。

在进行纳米粉体改性乳化沥青研究中,考虑到纳米粉体的分散性,利用乳化剂的活性成分阻止纳米颗粒的团聚。纳米化乳化沥青制备工艺见图1,其中试验采用70 #基质沥青、季胺盐类乳化剂(慢裂快凝型)、SBR 胶乳(显元化工)纳米TiO2粉体,阳离子SBR 胶乳设计含量3%、油水比设计为6 ∶4。

(1)按厂家推荐的乳化剂含量2.8%,将乳化剂溶解到超纯水中形成皂液;加入盐酸调节皂液pH=2左右;皂液加热到60 ℃,沥青加热至130 ℃,备用。(2)清洁、预热乳化沥青胶体磨,按照固含量比例计算皂液和热沥青用量;先将皂液倒人胶体磨中循环10 s,再将130 ℃的沥青缓慢倒入胶体磨继续循环60 s,形成乳化沥青。(3)添加设计用量比例的SBR胶乳。(4)按照设计固含量质量比例0%、1%、2%、3%,添加纳米TiO2粉体,形成复合改性乳化沥青。

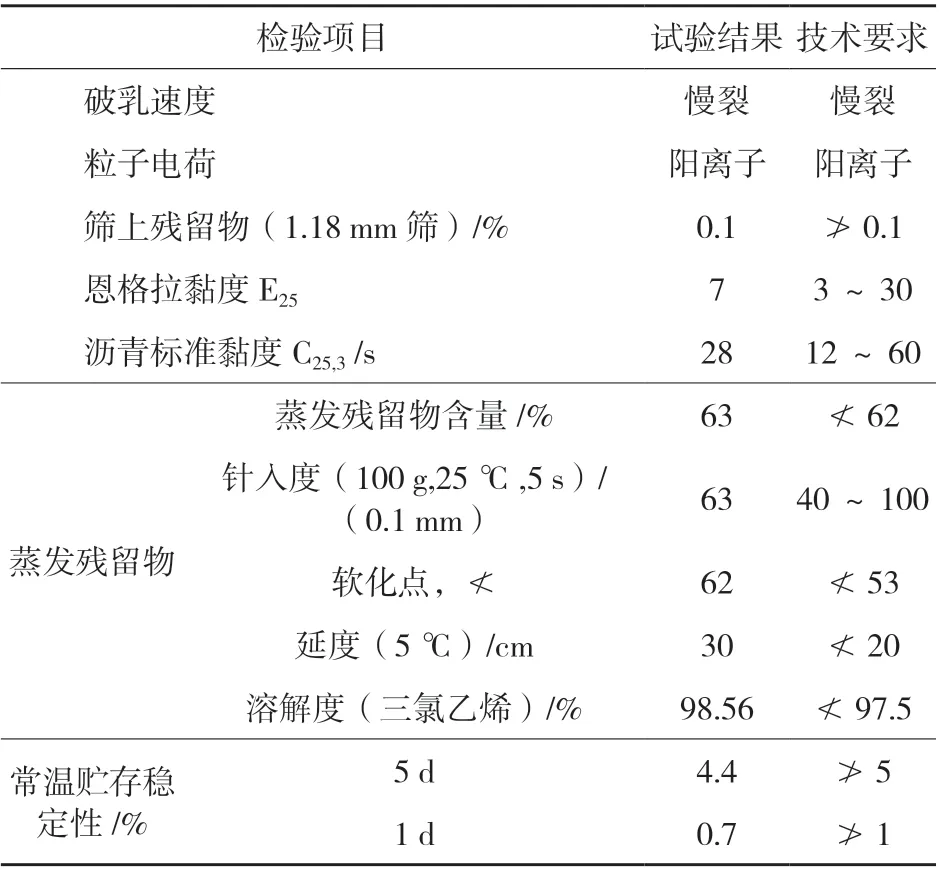

从表4 可以看出,利用工艺二制备的改性乳化沥青,其试验结果都符合技术要求,为进行纳米乳化沥青的研制提供了材料基础。

表4 SBR 改性乳化沥青的试验结果

1.2.2 制备条件

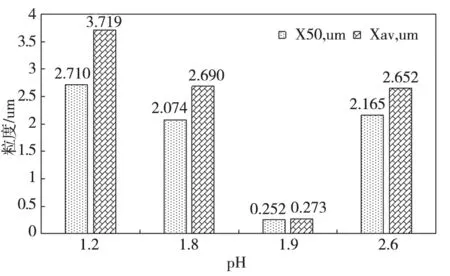

试验发现,当皂液加入TiO2后,纳米颗粒靠强大的遮色能力,使皂液成乳白色,并改变了皂液乳化剂的味道,而且pH 值略有降低。根据实测皂液pH 值,生产得到的乳化沥青,经过激光粒度分析仪检测,不同pH 条件下的乳化沥青粒径分布存在较大的差别。

图2 表明,通过控制pH=2 左右时,可以获得粒度分布均匀的乳化沥青,其平均粒度最小,可以带来更好的存储稳定性。

图2 不同pH 值制备的乳化沥青粒度分布

2 结果与讨论

2.1 流体性质

2.1.1 乳化沥青粒度

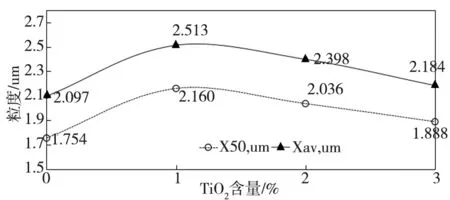

试验制备了设计固含量质量比例0%、1%、2%、3%、添加纳米TiO2粉体的乳化沥青。激光粒度分析仪检测结果表明,三种乳化沥青的粒度均在10 μm之下,并体现出较好的分散均匀性;随着TiO2含量的增加,乳化沥青颗存在一个较大的极值点。

图3 不同TiO2 掺量下的乳化沥青粒度分布与对比

2.1.2 黏度与法向力

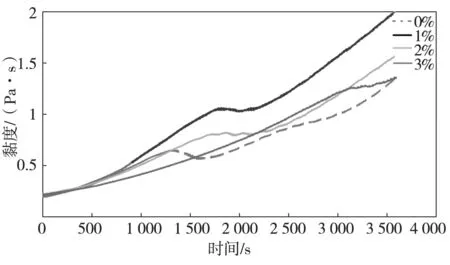

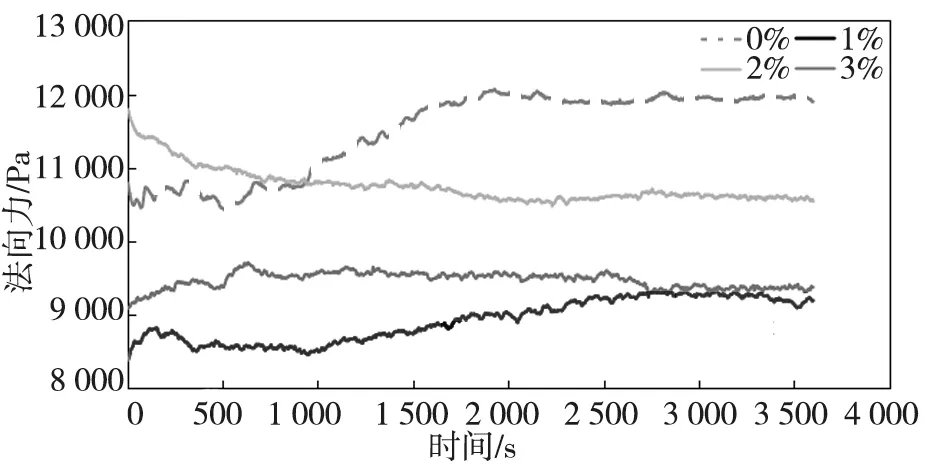

利用动态剪切流变仪进行乳化沥青黏度试验,模式采用Peakhold,温度设置35 ℃,剪切频率6.8 1/s(相当于旋转黏度计20 RPM),获取1 h 内的黏度、法向力变化数据。分析表明:(1)随着时间的延长,乳化沥青中的水分有所损失,乳化沥青逐渐破乳,使乳化沥青液体的黏度提高,整体呈现单调增长趋势。在1 500 s 后,纳米改性乳化沥青会有较高的黏度表现。(2)虽然纳米改性沥青黏度偏大,但其法向力表现较低。这是由于纳米粉体进入沥青体系中,降低了沥青的法向应力,使乳化沥青更易在路用表面覆盖,另外在碾压过程中,有效地降低了沥青随着轮碾的迁移,使整个体系的黏聚力更强。

图4 纳米乳化沥青的黏度变化

图5 纳米乳化沥青的法向力变化

2.2 残留物性质

2.2.1 残留物软化点

实验室得到乳化沥青残留物一般是通过蒸发试验,蒸发试验过程中的加热状态会造成乳化沥青的胶束体系的破坏,并且不一能够完全确定其是否真正处于无水状态。为了能够体现乳化沥青在实际路用状态下的破乳情况,避免胶束体系被破坏,称取一定质量的制备好的纳米TiO2/SBR 复合改性乳化沥青(分别添加0%、1%、2%、3%纳米TiO2)放在室外,在实际环境下进行风干破乳直至肉眼发现没有水分存在。然后,将风干完全的样品放入高温烘箱中,105 ℃加热10 min,以确保试样中没有水分存在,得到其破乳残留物。

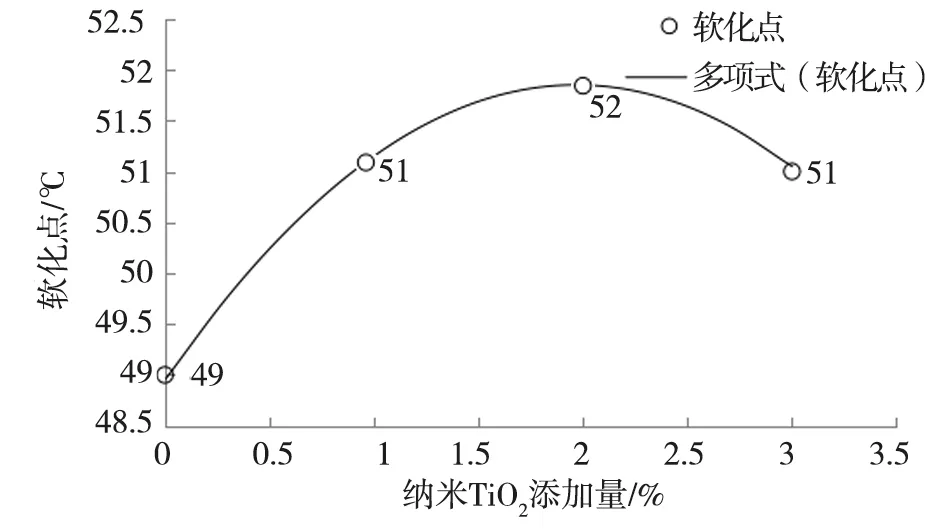

从图6 可以看出,添加了纳米TiO2粉体的乳化沥青残留物的软化点要高于未添加的,表明纳米TiO2粉体能够有效提高乳化沥青破乳后的高温性能;当TiO2的添加量为2%时,其残留物乳化点最高,说明纳米TiO2粉体存在一个最佳掺量,在此掺量下,其高温改性性能最好。

图6 残留物软化点变化

2.2.2 残留物SPG 等级

(1)自然风干法。将50 g 乳化沥青试样放在盘里,在室温自然条件下静置24 h,主要是让水分在自然状态下进行蒸发散失。之后将蒸发后的试样放置在60 ℃烘箱中加热2 h,去除中间可能存在的水分。(2)旋转薄膜烘箱(RTFOT)试验是较为简便获取乳化沥青残留物的方法。准备3 个旋转薄膜试验用盛样瓶,将35 g 乳化沥青试样置于盛样瓶中,之后将3 个盛样瓶放进旋转薄膜烘箱中,设置烘箱温度为85 ℃并且将空气流速控制为4 L/min,试样放置75 min。

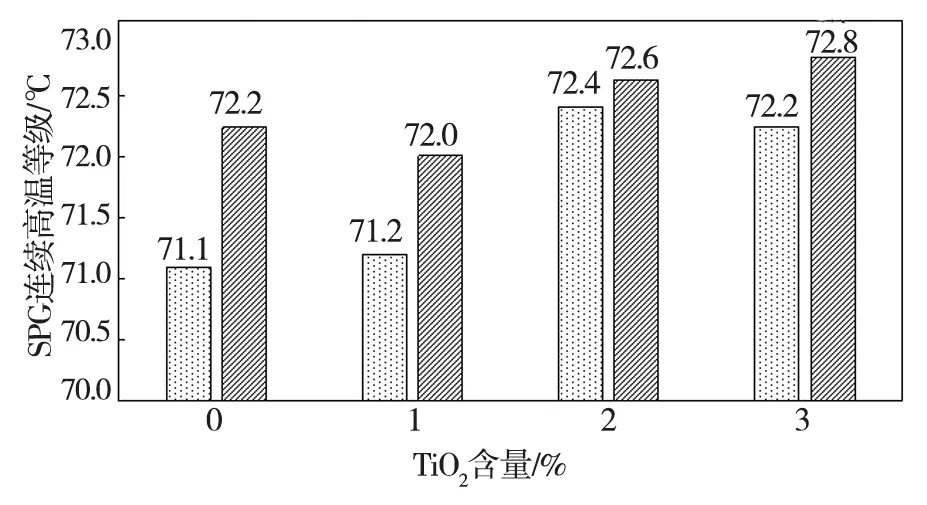

图7 纳米乳化沥青的SPG 连续高温等级

可以看到,TiO2的添加提高了乳化沥青残留物的高温等级,在0%~3%掺量范围内,乳化沥青的SPG 高温等级为70 ℃;在3%掺量后可以达到73 ℃。

3 结语

(1)纳米TiO2改善乳液体系稠度和黏度、降低法向力,提高SPG 高温温度等级;TiO2的添加提高了乳化沥青残留物的高温等级,在0%~3%掺量范围内,乳化沥青的SPG 高温等级为70 ℃;在3%掺量后可以达到73 ℃。(2)纳米乳化沥青的颗粒分布在10 μm之内,提倡在皂液中添加设计用量的纳米粉体,从而避免后期外加纳米粉体带来的大面积效益,造成存储稳定性上的不良。