防爆柴油机预热减排隔爆电热塞关键技术研究

2021-10-16李智伟

李智伟

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

我国煤矿大部分分布在山区,冬季最低气温-10℃以下,涡流式防爆柴油机在5℃时就会启动困难,需要人为利用辅助设备给防爆柴油机加热或在进气管中喷射低温启动液启动车辆,严重影响了涡流式防爆柴油机车辆冬季的使用效率。地面涡流式柴油机普遍采用电热塞加热缸内温度解决冷启动和低温排放问题,但由于井下环境特殊要求,所有电气设备必须采用双线制,而地面普通电热塞全部采用单线制,即负极搭铁。由于井下电气设备要求采用双线制,普通电热塞的结构无法满足要求,研究隔爆电热塞需要重点解决电热塞底座和加热棒之间的绝缘和连接问题,目前国内外暂无相关技术的报道,笔者通过深入研究,克服相关难点,研究出一款符合要求的隔爆电热塞,并通过台架、工业性试验,性能良好,解决了涡流式防爆柴油机在煤矿领域的推广使用的瓶颈[1-4]。

1 工作原理

电热塞安装在柴油机缸盖上,电热塞前端插入涡流式内,启动柴油机前,接通电源,经过10~15 s预热,电热塞加热棒前端产生950 ℃~1 150 ℃的高温,使涡流室内的温度迅速上升。启动柴油机后,当压缩行程即将结束时,雾状柴油直接与电热塞接触,到达或超过柴油的闪点温度形成火源区,促使整个燃烧室燃烧,柴油机启动。同时涡流式内温度的升高,有效促进了柴油的雾化和空气的混合,尤其是在柴油机启动后的后预热阶段,电热塞继续通电工作,可以减少柴油机烟的排放,降低燃烧噪音。

2 隔爆电热塞结构及关键技术

普通电热塞全部采用单线制,电热塞的外壳和加热棒采用过盈连接形式,即电热塞的外壳就是负极。隔爆电热塞需要将加热棒与电热塞外壳之间做绝缘处理,同时长期在高温环境下工作,绝缘物质的绝缘和抗剪切性能不能衰减,此外隔爆电热塞安装在防爆柴油机缸盖上,其安装孔为标准孔,故底座和加热棒之间的间隙狭小,在保证加热棒和电热塞外壳同轴度的同时,绝缘物质的灌装有较大难度;同时电热塞长期承受着缸盖内的高频压力,绝缘物质在高温下抗剪切性需好,电热塞的结构需能承受缸内压力。防爆后电热塞因外壳笨重,结构呈现倒T字形,在发动机的高频振动下,底座和柴油机缸盖连接部位抗剪切力要好[5-7]。

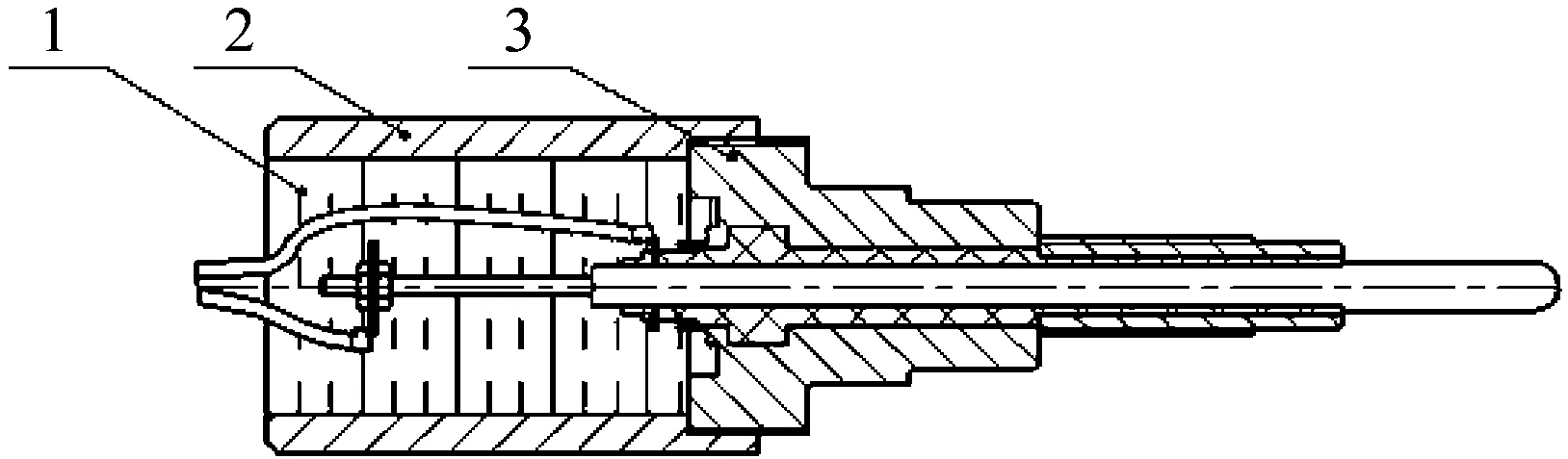

通过研究、测算,隔爆电热塞的结构如图1所示,主要由喇叭嘴、防爆电缆、橡胶圈、隔爆外壳、正极接线片、环氧树脂、加热棒、负极接线片、高温绝缘胶、底座等组成。加热棒用高温绝缘胶固定在底座上,负极接线片用锁紧螺母固定在加热棒的不锈钢护套上,正极接线片通过两个螺母固定在加热棒的正极棒上。正负极导线从防爆电缆中引出,防爆电缆用喇叭嘴、垫圈及橡胶圈固定在防爆外壳上。底座通过螺纹隔爆面固定在防爆外壳上,防爆外壳与底座内部填充环氧树脂。

1-喇叭嘴; 2-防爆电缆; 3-垫圈; 4-橡胶圈; 5-隔爆外壳; 6-正极接线片; 7-螺母; 8-环氧树脂; 9-加热棒; 10-锁紧螺母; 11-负极接线片; 12-高温绝缘胶; 13-底座。

2.1 耐高温技术

加热棒为隔爆电热塞的核心元件,主要由正极棒、氧化镁、不锈钢护套及发热丝组成。如图2所示,发热丝成线圈状,装在耐高温的不锈钢护套内,与高温高压燃气隔绝。发热丝的周围填满了绝缘性能及传热性能好的氧化镁,它与不锈钢护套之间是绝缘的。

1-正极棒; 2-氧化镁; 3-不锈钢护套; 4-发热丝。

加热棒采用特殊的不锈钢材料制造,不仅耐高温氧化,且防变形能力强。减少了使用过程中易出现的龟裂及变形现象[8]。采用缩管工艺将不锈钢护套加工成阶梯型,加大加热棒与底座之间的间隙,使高温绝缘胶固定充分,保证整体的绝缘性。

加热棒与底座1 mm的间隙内填充高温绝缘胶,该胶在高温和常温下的绝缘性能均能满足绝缘要求,并能在高达1 730 ℃的高温下持续可靠工作。为保证绝缘性能,绝缘胶高于底座,接线片固定在绝缘胶上面,如图3所示。

1-锁紧螺母; 2-负极接线片; 3-包边结构; 4-凹槽。

2.2 耐高压技术

涡流式柴油机涡流式内的压力最高在5 MPa,通过测算,该胶的抗剪切性能完全能满足需求,同时为了增加高温绝缘胶和底座之间的抗剪切力,在将底座内部加工成凹槽,同时设计包边结构,将高温绝缘胶牢固的封闭在底座内。此外在底座和防爆外壳填充环氧树脂,进一步增强该电热塞的耐压性[9]。

2.3 抗振动技术

由于电热塞的防爆设计,底座和柴油机缸盖结合处在发动机的高频振动下成为易断裂处,通过合理设计底座和缸盖的的紧固螺纹长度,使得底座和缸盖紧密贴合,从而消除结合处的剪切力,使得其在高频振动下不发生断裂。

3 隔爆电热塞的装配工艺和装备

高温绝缘胶在常温下流动性较差,在1 mm的间隙内灌注难度较大,成品率较低。其次防爆壳和安装座之间的环氧树脂也因结构受限不便于填充。为保证产品的加工质量及合格率,通过研究,研制出以下装配工艺和装备。

3.1 高温绝缘胶灌注工艺和装备

高温绝缘胶灌注工艺和装备如图4所示。装配前,不锈钢护套采用缩管工艺加工成阶梯型,以增大不锈钢护套和底座之间的间隙。将底座通过止口在下固定座上定位,通过螺纹连接密封,下固定座上有加热棒定位孔,以保证底座和加热棒的同轴度以及加热棒超出底座的长度。上固定座通过螺纹固定在底座上面,并用密封圈密封,安装完成后,上下固定座和底座之间形成一个密封腔,在灌注时,将高温绝缘胶储存在上固定座A口中,B口接入负压装置,通过负压将高温绝缘胶吸入到加热棒和固定座之间狭小的缝隙中,待高温绝缘胶从B口溢出时停止灌注。室温固化12小时后,将连接好的加热棒和固定座整体加热到60~80 ℃保温2小时,再缓慢加热到150 ℃保温2小时,缓慢冷却到室温即可。

1-高温绝缘胶; 2-上固定座; 3-密封圈; 4-底座; 5-加热棒; 6-下固定座。

3.2 环氧树脂灌注工艺和装备

在固化的加热棒和固定座上安装正负极片和防爆电缆,形成防爆加热芯,将圆柱工装安装在防爆加热芯上,然后将调配好的环氧树脂灌注到圆柱工装中,如图5所示。此圆柱工装内径和高度比防爆外壳小0.5 mm,待环氧树脂固化后取出,安装防爆外壳、橡胶圈、垫圈和喇叭嘴。

1-环氧树脂; 2-圆柱工装; 3-防爆加热芯

4 试验

4.1 台架试验

4.1.1 冷启动性试验

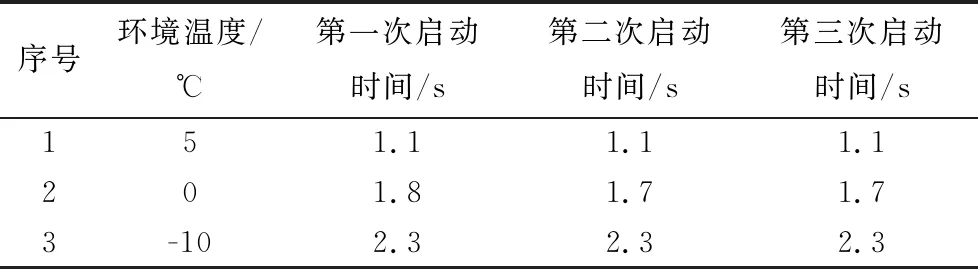

将装配检验合格的隔爆电热塞,安装在TY499ZDFB防爆柴油机上,在5 ℃、0 ℃、-10 ℃环境下预热15 s,测试其启动时间,各测试3次记录,见表1。

表1 冷启动试验

经测试,在5 ℃~-10 ℃的环境温度下,隔爆电热塞预热15 s,防爆柴油机在3 s之内均能成功启动。

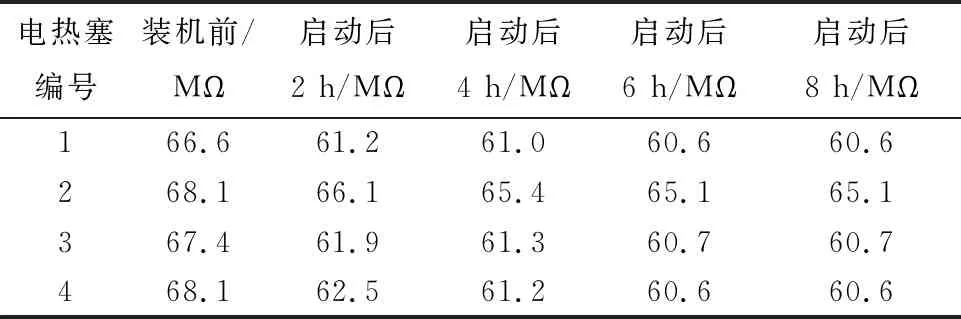

4.1.2 绝缘性试验

防爆柴油机在最大功率下工作8 h,用摇表测量不同时间段接线端子对外壳的绝缘电阻,工频电压(AC)550 V,绝缘电阻需≥50 MΩ,结果如表2所示。

表2 绝缘性试验

经测试,隔爆电热塞绝缘性能均能满足要求。

4.1.3 耐压和密封性能试验

满负荷试验结束后,拆除4个隔爆电热塞对其水压测试,试验压力4 MPa,历时15 s,测试其高温工作后的耐压能力和密封性能。

经测试,4个电热塞高温工作后,水压试验未有异常。

4.2 工业性试验

自2018年以来,此型号隔爆电热塞已广泛应用在煤矿某型号防爆胶轮车上,累计装车8 000余只,使用过程中,性能可靠,在低于5 ℃~10 ℃的环境温度下预热15 s,3 s内能辅助车辆顺利启动,启动后无明显可见烟,效果较好。

5 结论

本文通过设计符合防爆要求的隔爆电热塞,成功解决了涡流式柴油机在煤矿领域使用的瓶颈,攻克了隔爆型电热塞的双线制设计以及在高温、高压和高频振动下的可靠性等关键技术,采用负压法对狭小空间灌装流动性较差的流体有一定的借鉴意义。同时,该类电热塞可广泛应用在各类防爆柴油机上,作为低温辅助启动装置,解决低温启动和排放问题有较好的效果。