叶片式油气混输泵建模及性能研究

2021-10-16葛秦龙

葛秦龙

(山西天地煤机装备有限公司, 山西 太原 030006)

0 引言

在煤炭开采过程中会出现对油和水同时进行输运的情况,因此排水系统中需要能同时进行输送气液两相的设备。目前在排水输运系统中常用的油气混输泵有两种:双螺杆式油气混输泵和叶片式油气混输泵。双螺杆式混输泵在输送气液两相流动时稳定性较好,但输送流量不大,容易受到颗粒的影响,维修不方便,使用寿命较低[1]。叶片式油气混输泵可输运有较高气相含量的两相流动,结构简单维修方便,抗汽蚀能力较好且对固体颗粒等不敏感,因此应用更广泛[2]。肖文扬模拟研究了4种进口含气率下混输泵的性能,发现进口含气率的增大使得叶轮及导叶的径向力主频幅值和偏心程度增大[3]。马希金等分析了动、静叶片轴向间隙对扬程、效率的影响,发现改变动、静叶片轴向间隙会导致混输泵扬程的变化,最后在4组间隙中找到了一组性能最佳的混输泵[4]。余志毅对叶片式混输泵的气液两相流场进行了数值模拟,结果表明叶轮进口处有涡旋存在,对叶轮采用较小的径向尺寸可以较好地避免流道内的气堵[5]。张明辉通过对叶片结构进行优化,从而使得叶片的结构参数更加合理,说明了叶片结构型式的重要性[6]。杨欣叶通过研究叶轮的结构型式对水泵性能的影响,分析水泵叶轮型式的发展趋势,说明了叶轮型式对水泵性能有着重要的影响[7]。

本文分别对两种叶片结构型式的油气混输泵进行数值模拟,通过分析对比其结果以及研究其各自的性能,得出具有较高水力性能的油气混输泵,对应用在排水系统中的油气混输泵叶片结构型式的选取提供参考。

1 油气混输泵压缩单元建立

叶片式油气混输泵的设计参数设定为:额定流量Q=100 m3/h,额定扬程H=30 m,额定转速n=4 500 r/min。根据设计参数对油气混输泵的压缩单元进行设计并建模,压缩单元主要包括叶轮和整流器。叶轮为主要做功部件,气液两相介质因叶轮的旋转作用而具有一定的动能,进出口处的流体形成了能量差[8]。整流器对流出叶轮的两相流动进行整流消旋,对气液两相起到再次混合作用[9]。

采取两种叶片结构型式对叶轮进行设计并建模,第一种为叶片轮毂侧至轮缘侧翼型的转动中心在不同圆周面上的轴向位置一致,即叶轮1。第二种为轮毂侧至轮缘侧翼型的转动中心轴向位置不同,因此叶片结构发生改变,即叶轮2。叶片式油气混输泵的两种叶轮结构及整流器结构如图1、图2所示。叶轮结构图中的角度γ为叶片与轮毂侧形成的扭角,由图1可看出叶轮2的扭角比叶轮1的扭角小,其叶片尾缘向轮毂侧发生了倾斜。

(a)

图2 整流器模型

图3为油气混输泵压缩单元模型,分别在叶轮前和导叶后安装一段直段结构的进出水段,使得流体稳定进入叶轮,以及使流出导叶的流体有较好的出流条件。

图3 压缩单元模型

在对流体域进行划分网格时,需要对压缩单元的水体进行网格划分。选择适用性较好的非结构化网格对不同叶轮模型的压缩单元进行网格划分[10],非结构化网格被广泛地用于对几何模型的划分[11],采用结构化网格对结构规则的进、出水段进行网格划分。并基于可以对流场进行较好的仿真分析的FLUENT软件分别对其进行数值计算[12]。对叶轮、导叶以及进、出水段划分之后的网格如图4、图5以及图6所示。

图4 叶轮水体网格

图5 导叶水体网格

图6 进、出水段网格

2 油气混输泵外特性参数

油气混输泵的基本外特性参数为扬程和效率,该参数可作为两相泵的性能评价指标[13],其计算公式为:

(1)

式中:ρm为气液两相介质的混合密度,取ρm=499.71 kg/m3;g为重力加速度,取g=9.8 m/s2;Δp为油气混输泵进出口压力差,Pa。

进出口压力差Δp为:

Δp=p2-p1

(2)

式中:p1为油气混输泵进口处的压力;p2为油气混输泵出口处的压力。

其效率的计算公式为:

(3)

式中:Q为油气混输泵的流量,Q=100 m3/h;M为气液两相介质的扭矩;ω为叶轮的旋转角速度。

3 数值模拟结果分析

3.1 外特性分析

油气混输泵的模拟工况为额定流量,额定转速及入口气相体积分数为50%。分别选用水和空气作为模拟的主相和次相,主相和次相的体积分数分别为其在总体积流量中所占的比重。多相流模型选取为欧拉模型,湍流模型选取为SST k-ω模型。计算域的进口边界条件设置为速度进口,给定进口速度为3.4 m/s,假设进口处的两相分布均匀且速度相等[14]。出口边界条件设置为压力出口,出口压力的参考值为一个大气压值。壁面满足无滑移条件,对近壁面区域的流动采用标准壁面函数法约束[15],收敛残差设置为10-5。

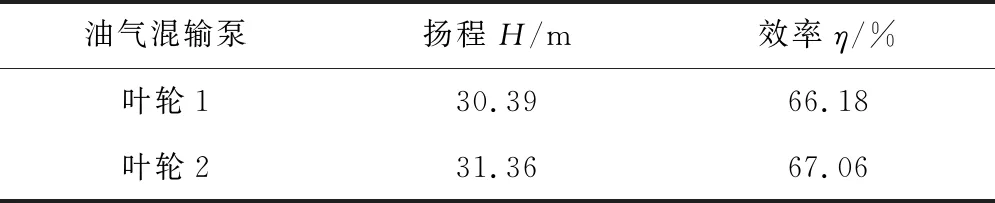

采用以上数学模型进行数值计算,对不同叶轮结构型式的油气混输泵进行性能预测,得出其外特性参数如表1所示。由表1中数据可看出,叶轮方案为第2种的油气混输泵水力性能较好,其扬程和效率均比第1种叶轮方案的油气混输泵高。扬程与油气混输泵的进出口压力差有关系,叶轮为主要的做功部件,气液两相流体流经叶轮而使得进出口流体具有不同的压力,形成了压力差,因此扬程可以反映叶轮的增压能力。油气混输泵的效率越高,代表其流动过程中的损失越小,其能量转化的有效程度越高。通过读取油气混输泵进出口处的压力值,将其代入公式(2)中计算出进出口压差,再代入公式(1)中可得混输泵的扬程。将读取的扭矩值代入公式(3)可计算出混输泵的效率值。由表1可看出,叶轮2的增压能力强于叶轮1,叶轮2方案的油气混输泵将气液两相介质的能量转化为有效能量的效率较高。

表1 油气混输泵外特性

3.2 内流场分析

油气混输泵的外特性往往与其内流场特性有直接关系,因此对两种叶轮方案的内流场进行分析。图7为两种叶轮流道内气相分布的轴面投影图,其可以反映出叶轮流道轴面方向的气液两相分布状态。图中左侧为叶轮的进口方向,右侧为叶轮的出口方向,上侧为轮缘,下侧为轮毂。由图中可看出,两种叶轮方案流道内轮毂侧的气相含量均从进口至出口方向呈现增大的趋势,至出口处达到最大气相体积分数值。在叶轮出口处位置,沿着轮缘侧至轮毂侧方向,气相含量依然呈现增大的趋势。并且可看出,轮缘侧流道内气相体积分数较低,液相体积分数较高,轮毂侧则气相体积分数较高,液相体积分数较低,气液两相介质在叶轮尾部流道内相态分离的现象最严重。但是,叶轮2流道内气相含量最大的区域比叶轮1流道内气相含量最大的区域小,说明叶轮2流道内的气液两相发生相态分离的程度比叶轮1低。

图7 叶轮流道轴面气相分布

从图7的横向方向及纵向方向上流道内的气相分布状态可知,气相在叶轮流道内的靠近轮毂侧的出口处区域含量最高,这有可能是由于气液两相介质的密度差而导致其受到的离心力有差异。离心力与介质的密度有关系,密度越大则介质受到的离心力较大,因此密度较大的液相受到较大的离心力作用,从而趋向于轮缘方向运动。沿着轮毂侧向轮缘侧的纵向叶高方向,将叶轮流道分为10份,其中0.1倍叶高面最接近于轮毂侧,0.9倍叶高面最接近于轮缘侧。因此,选取两种叶轮方案的最接近于轮毂侧的流面,即0.1倍叶高面,对叶轮圆周面上的气相分布情况进行分析,如图8所示。

图8中左侧为叶轮进口方向,右侧为叶轮出口方向。由图8可知叶轮流道内气相含量较高的位置在轴向上与图7中的位置保持了相似性。叶轮2流道内气相含量最高的区域面积比叶轮1的小,并且两种方案叶轮流道内气相始终在叶片背面含量较高,而在靠近叶片工作面的区域及流道入口区域附近含量与入口气相体积分数接近,保持在50%左右。这说明沿着叶轮轴向,流道内的气液两相介质慢慢发生分离,气相在轮毂侧慢慢聚集,最终在出口处的叶片背面区域发生了完全分离。叶轮2流道内的完全分离现象弱于叶轮1,因此其具有更好的对气液两相介质的输送能力,结合外特性可看出,采用叶轮2的叶片结构型式,使得叶片与轮毂侧形成的扭角γ更小,油气混输泵的外特性及对两相介质的输送能力更高。

图8 0.1倍叶高处气相分布

4 结论

本文选用欧拉多相流模型及SST k-ω湍流模型,借助FLUENT软件对油气混输泵进行了数值模拟,对不同叶片结构型式对其性能的影响进行了分析。研究发现,采用叶片与轮毂侧形成的夹角更小的叶轮2方案的油气混输泵具有更高的扬程和效率,具有更优的水力性能,叶轮2方案的混输泵扬程相比于叶轮1的混输泵增大了3.19%,扬程增大了1.33%。两种叶轮流道内气相体积分数较高的位置相似,均在靠近轮毂侧的叶片背面出口处区域含量较高。且叶轮2流道内气相含量为1的区域面积比叶轮1小,叶轮2流道轴面上气相聚集区域的面积约为叶轮1的50%,流道内发生相态分离的现象较叶轮1弱,说明叶轮2具有更好的输送气液两相流动的能力。