全断面矩形快速掘进机电气控制系统设计*

2021-10-16岳亚军

岳亚军

(中国煤炭科工集团 上海有限公司, 上海 200030)

0 引言

煤矿快速掘进技术在世界范围内已得到大量实际应用,且在掘进技术、装备及施工工艺上都取得了很大的进步。但是在井下快速掘进施工中,由于受地质条件变化和推进长度的影响,诸多技术瓶颈没有突破。我院研制的MJJ3800×5800全断面矩形快速掘进机是机、电、液高度集成的矿用掘进设备,全断面一次成巷且可实现掘支平衡,在掘进过程中设备运行平稳、振动小,操作人员均在后平台作业,不仅提高了巷道的成巷质量和掘进效率,同时也保证了机内操作人员的人身安全。

全断面矩形快速掘进机的电气控制系统主要由矿用多回路组合开关、PLC控制器、电液控制系统、计算机操作系统、遥控操作系统和视频监控、环境监测等系统组成,有遥控器操作、本地操作、遥控操作3种操作方式。设备具有高度的集成化、自动化水平,提高了快速掘进机的操作性和掘进效率,保障了设备的成巷质量。

1 电气控制系统设计

1.1 系统设计原理

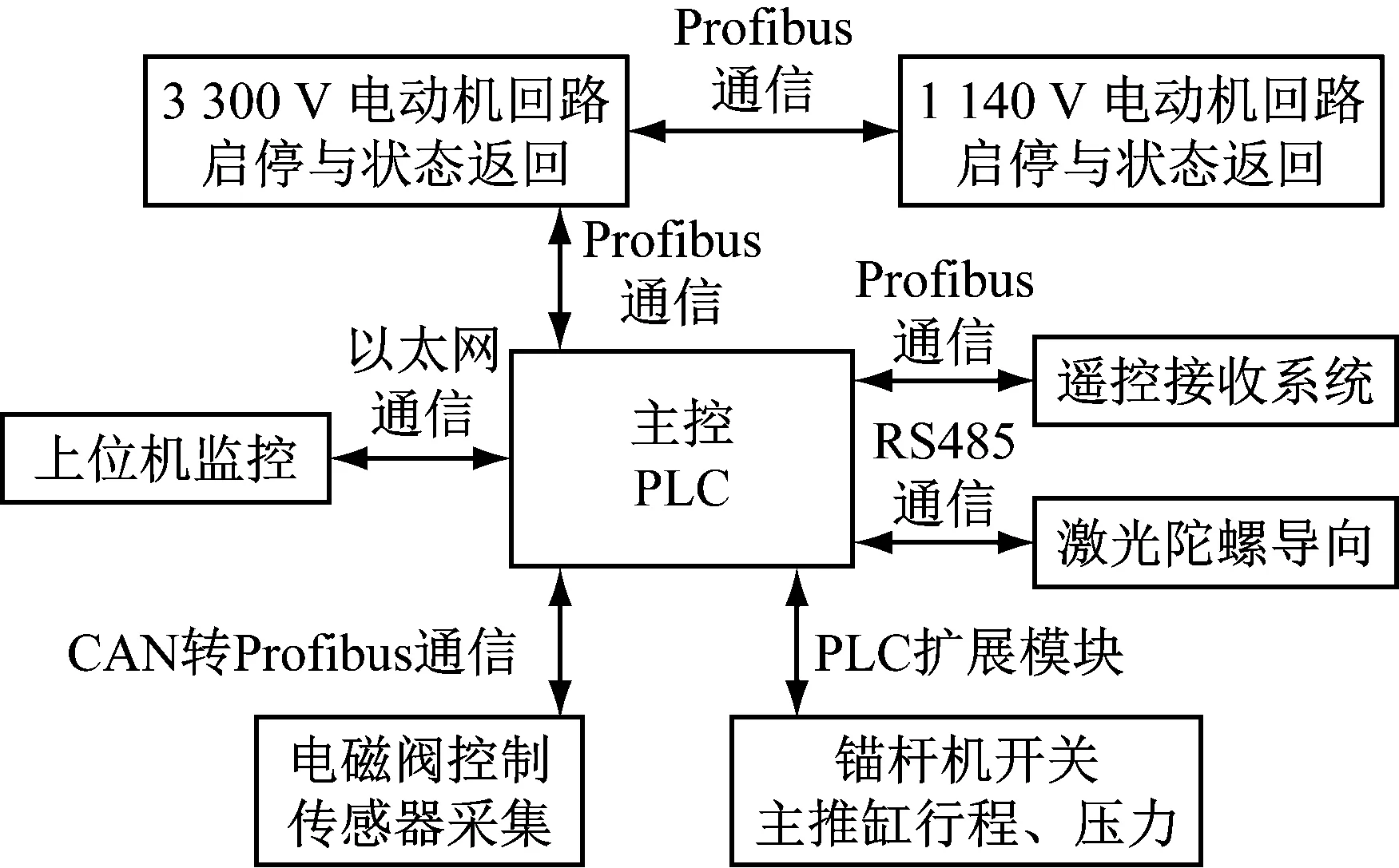

电气控制系统主要设计了掘进机自身所需的动力控制、逻辑控制、监测监控、通信、照明、激光陀螺导向等子系统,同时也考虑了掘进机与后配套系统内相关工艺设备的闭锁关系,以及断前级电源等逻辑功能。总电控系统设计如图1所示。

图1 电气控制系统设计原理

动力控制由3 300 V的8回路高压组合开关和1 140 V 12回路组合开关构成,其中3 300 V组合开关主要控制8个截割电动机的启停、保护和状态返回。1 140 V控制液压泵站电动机、水系统电动机、润滑系统电动机和刮板运输系统电动机的启停、保护和状态返回。

掘进机的所有逻辑控制由安装在隔爆兼本安型控制箱内的西门子S7-300系列PLC执行。掘进机内有3个信号采集控制箱执行各液压系统、水系统、润滑系统的传感器信号采集和比例阀、开关阀、电动球阀的控制。

无线发射器和遥控接收机共同组成遥控操作系统,由计算机监控主机和显示器组成的计算机系统执行控制命令、运行状态监测和显示。监测监控由多参数传感器、湿度传感器和红外二氧化碳传感器组成,实现掘进机内环境检测和瓦斯报警、断电功能。

语音对讲和扩播系统由通信信号分机、IP网络广播终端组成;由矿用本安型摄像仪、直流稳压电源等组成视频监控系统;矿用本安型千兆环网接入器构成核心的信息传输系统[1]。

激光惯组导向系统和设备上安装的角度传感器实时监控掘进机的动作,为操作人员的方向控制提供准确的依据。

同时,考虑到掘进机和后配套设备的关系设备上,预留着与后配套系统运行闭锁的控制节点以及其需要的控制电源。

1.2 系统特点

1) 系统化分块设计。由于掘进机内部所涉及的子控制系统较多,为了便于管理、集中控制,同时提高设备检修维护效率,系统按功能采用分块化设计。

2) 采用通信的控制方式。主控制系统采用西门300系列PLC和哈威电液控制模块,利用通信控制掘进机上所有的比例阀,实现同时采集设备上的各个传感器信号。主机PLC与上位计算机通过环网接入器,采用以太网通信方式实现数据的交互。通信的控制方式可减少系统中的控制线缆和控制模块数量,提高了系统的响应速度和设备的简洁化程度。

3) 设备通过机载的环网系统与井下大环网以千兆光口连接,可实时、高速地将设备的运行状态及机内的视频信号传输至地面。使得在地面可以远程监控到设备的使用情况,同时可以实现在地面对掘进机进行远程操作和维护,从而实现了掘进设备的首次远程操作维护。

2 电气控制系统的硬件设计

2.1 动力系统保护控制

动力系统主要由3 300 V 8回路高压组合开关和1 140 V 12回路真空电磁起动器组成[2]。这2台组合开关具有就地、远程两种控制方式,可实现各电动机正常启动、正常停车、保护停车、紧急停车等规定程序控制;并且有电动机工作状态检测、保护和显示单元,可以显示实时电压、电流值、三相功率、开关状态、保护动作状态以及相应的故障诊断功能;此外,具有RS485,Profibus等通信接口,可将上述控制和保护信息外引上传与主站PLC协调工作。本系统中的2台组合开关均通过Profibus的通信协议与主控PLC进行通信,实现远程单动、联动启停各个电动机,同时采集各电动机的运行状态。

2.2 逻辑控制系统

逻辑控制系统作为掘进机的控制大脑在系统中起着至关重要的作用,控制箱配备西门子S7-300 PS307电源模块、CPU315中央处理单元、数字输入输出模块、模拟输入模块、CP341 RS485通信模块;哈威PLVC21阀控由基础模块、矿用非安转本安网络转换模块、开关量隔离安全栅、模拟量隔离安全栅等器件构成[2]。它们共同完成开关量、模拟量信息输入、输出和总线传输以及逻辑控制功能。同时控制箱提供工业以太网和RS485、Profibus-DP、Canopen现场总线等通信接口与其他电控设备连接,实现数据的交互。设备主控通信如图2所示。

图2 主控通信示意图

2.3 阀控制和数据采集

根据设备的控制要求,机器内分布式应设置3台采集控制箱,其中,1#箱、2#箱设置于后平台中部大梁下面,主要控制采集1#、2#液压泵站及其相关的比例阀、油缸传感器等;3#箱设置于截割部右壳体内,主要控制采集3#液压系统及其相关的电控阀、油缸传感器等。

采集控制箱由电源模块、阀控模块、信号隔离栅组成,以哈威CANIO14阀控模块为核心器件,将各种隔爆或本安传感器的信息采集输入(本安信号经过隔离式安全栅转发),并转发给PLC箱;该模块根据接收到的PLC指令,执行驱动电磁阀。每个控制模块最多可以输入6路模拟量信号、2路开关量信号;输出8路模拟量非安控制信号。每个采集控制箱安装3个控制模块。

采集控制箱通过CAN总线与PLC箱连接,实现有线双向半双工通信。采集控制箱设计有急停控制触点。正常工作时,急停继电器吸合;若控制箱接收到急停指令,则进入急停状态,继电器断开,停止输出端口的所有输出。

2.4 遥控控制系统

FJYS-40ⅰ型矿用隔爆兼本安型遥控接收机是以北京海德信通科技有限公司生产的RX-ES-SL-FB无线接收机为核心器件,与GL4-K-EX-I-FB本安型无线发射器或GL-K-EX-I本安型无线发射器配套。接收机与矿用PLC控制器及计算机共同构建控制系统。

无线接收机通过天线和隔离电容接收发射器指令,通过Profibus-DP现场总线传达给矿用PLC或计算机;反之,矿用PLC或计算机发生指令、信息通过现场总线传达给无线接收机,再经过隔离电容和天线发射,在遥控发射器的指示灯或显示屏显示。当无线信号不畅时,接收器同时具备有线功能,用线缆将发射器与接收机连接即可实现有线通信。

2.5 运行控制

掘进机控制运行操作方式的首选是遥控发射器即手持遥控器,其次是远控台防爆计算机,再次是机内防爆计算机。各个操作之间实现互锁功能。

远控台设置有矿用隔爆兼本安型监控主机1台,显示器2台及矿用本安型键盘2台,共同组成完整的2套计算机系统[3]。此外,还设置了矿用IP网络广播终端和隔爆型急停按钮。

本地控制台布置在掘进机内,设置有矿用隔爆兼本安型监控主机1台,矿用本安型显示器1台,与矿用本安型键盘组成完整的计算机系统。此外,还设置了矿用通信信号装置分机;隔爆型急停按钮。

遥控发射器与遥控接收机组成遥控系统。

2.6 导向测量系统

激光惯组导向系统实时监控掘进机的动作姿态,其激光惯组导向系统与主控PLC以RS485的通信方式实时将3个姿态角传输给控制系统。控制系统再结合设备的实际动作换算出设备的空间坐标,随着设备的掘进形成实时曲线,通过观察实时曲线和设计曲线的偏差值指导操作人员及时进行方向修正,同时在设备的壳体和平台各安装有一套角度传感器,以监测设备的俯仰角和滚动角。

3 电气控制系统的软件设计及操作

全断面矩形快速掘进机电气控制系统软件部分主要包括上位机组态编程和西门S7-300 PLC软件编程两部分[4]。

3.1 上位机组态王编程

通过组态王编程软件编写系统的操控界面,其组态王操控界面即“全断面矩形快速掘进机”集中控制系统操控界面,主要由主界面和分项系统、1 140 V回路、3 300 V回路、电控阀箱、历史数据、实时报警、系统设置等界面共同组成,主要监控界面如图3所示。

图3 全断面矩形快速掘进机的集中控制系统操控界面

主界面包含全断面矩形快速掘进机正常操作所需的全部控制和信息,操作人员可以根据需要进行相应的操作,并能够查看到主要设备和部件的运行信息。主界面中每个矩形框内表达一个设备或一组设备的状态、信息和控制。主控制界面内主要包括了设备的掘进姿态角度、液压系统的运行情况及参数、截割部的电动机的电流和运行状态、刮板机的运行电流状态以及喷雾冷却系统、润滑系统的状态。除了主界面外右侧还有7项子系统界面可更好地辅助操作人员进行正确的设备操作。

3.2 S7-300 PLC编程软件

主控逻辑程序是控制软件系统的核心部分,对系统内各受控件实行精准控制,可实现设备的逻辑联动控制,又可实现各部件的单动控制,同时采集电压、电流、压力、温度、液位等控制信号,为设备的可靠和稳定运行提供依据。S7-300可编程控制器采用西门子PLC专用编程软件V14以梯形图的方式进行逻辑控制软件的编写[5]。软件部分共有FB程序块55个、FC程序块42个,涉及中间变量约2 000多个。因为系统大部分采用通信的控制方式,在软件中对各个通过通信读写的子系统数据进行了分区定义。

3.3 设备的操作

掘进机有遥控器和计算机两种操作方式,计算机操作又分为远控计算机、本地计算机两种操作方式。远控计算机、本地计算机两种操作方式完全一致。掘进机正常采用本地计算机操作。计算机通电启动完毕,系统会自动进入“组态王运行界面”,使用用户名及密码进入掘进机操作界面。设备的逻辑控制和操作如图4所示。

图4 全断面矩形快速掘进机控制操作流程

4 结论

全断面矩形快速掘进机在哈拉沟煤矿井下试验3个多月,电气控制系统的各项技术指标和功能要求均得到了验证。设备工业性试验以来,电控系统性能稳定、故障率低,得到了矿方的一致好评。尤其设备的远程监控和维护技术在现场也得已实现,提高了设备的维护和处理问题的效率,实现了掘进设备首次可远程监控操作,为后续掘进设备电气控制系统的设计提供了宝贵的经验。