基于杂质离子含量评价的LTPS-LCD面板测量体系

2021-10-15邓文广许叶潞温建辉黄碧钦金昌连

邓文广, 许叶潞, 温建辉, 黄碧钦, 金昌连

(厦门天马微电子有限公司,福建 厦门 361220)

1 引 言

薄膜晶体管液晶显示器(TFT-LCD)因其低功耗、低辐射和轻薄美观等优点,被广泛运用于手机、电视、笔记本电脑、平板显示器等各种显示设备[1-3]。随着人们对显示品质的要求越来越高,如高亮度、高对比度、快速响应速度、广视角、屏幕高刷新率、强信赖性能力等[4-7],液晶显示技术也在飞速发展,从早期的非晶硅(a-Si)、IGZO (Indium Gallium Zinc Oxide),到现在的低温多晶硅(LTPS)[8],以及逐步发展的有源矩阵有机发光二极管(AM OLED)、(量子点发光二极管Quantum Dot Light Emitting Diod,QLED)、微发光二极管(Micro-LED)等[9-11]。

LCD信赖性测试有很多项目,而这其中“残像”是极为重要的一项。残像是指液晶屏幕长时间在同一画面点亮,当切换到下一画面时,上一画面影像仍有残留在显示器上[12]。残像的测试方法目前主要是模组状态的成品在黑白棋盘格画面长时间显示,然后切换至不同灰阶确认是否有棋盘格残留。根据切换后的画面成像,还会细分出线残像与面残像[13-14]。二者造成的原因有所区别,但共通的一个重要原因是盒内存在杂质离子,而杂质离子的来源众多,主要受盒内材料配向膜、液晶、封框胶、生产线洁净度等影响[15]。造成最大困扰的是杂质离子暂无有效的监控手段,导致面板生产中出现残像问题时都需要完成模块状态的成品来获得验证结果,这其中势必带来了一个较长时间的反馈周期,对面板厂造成重大的经济损失。

针对这个问题,LCD业内有自制过mini-cell,测试电压保持率(VHR),以此来评价盒内杂质离子含量,但该类方法有明显的局限性:使用灌晶工艺,不适用于LTPS-LCD技术;多用于新材料导入验证,适合材料供应商开发全新体系的盒内材料,难作为LTPS-LCD面板生产线常规监控手段[16]。本文通过依托LTPS技术新设计一种测试盒,该测试盒操作简便,测试性能稳定可靠,能够克服工厂内杂质离子监控短板,为安定生产提供重要参考依据。与传统测量方法相比,测试盒能大幅缩短表征周期,提前发现异常,避免重大经济损失。

2 实 验

2.1 测试盒制作流程

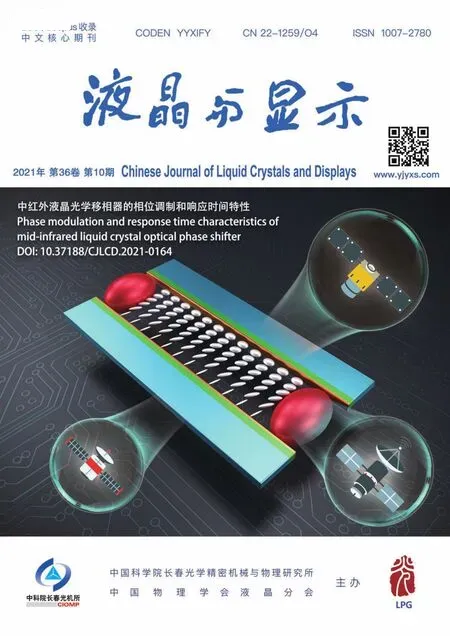

本次实验使用第六代1 850 cm×1 500 cm的白玻璃,制作流程如图1所示。

图1 测试盒制作流程Fig.1 Test cell production process

白玻璃在经过投料拆包后,分别经过清水超声、喷淋、风刀吹干、高温干燥和冷却完成清洗程序;随后在白玻璃上制作金属膜、绝缘层,金属氧化物透明电极,每道膜层都经历清洗、成膜、光阻涂布、曝光、显影、刻蚀、光阻剥离,最终形成“TFT侧”所需要的图形。另一张白玻璃在上述膜层基础上额外增加有机膜层代替PS柱作盒内支撑,这样就完成了非传统意义的“CF侧”(彩色滤光片)。在经过清洗机清洗后,使用配向膜涂布机将配向膜溶液均匀涂覆在二者表面,分别经加热台预固化、烘烤炉主固化后,完成配向膜成膜工序;再利用光配向制程对固化完全的配向膜进行有序断链取向,随后使用烘烤炉对断链后的小分子挥发处理,完成光配向工序。TFT与“CF侧”在进行对组贴合前,同样需要清洗保证玻璃基板的洁净度。随后对TFT玻璃完成液晶滴下动作,使整张玻璃均匀分布液晶,“CF侧”玻璃涂覆封框胶,而后二者进行对位、抽真空、对贴成盒,成盒后的玻璃先使用紫外(UV)光照进行封框胶预固化,再进入烘烤炉进行封框胶主固化,完成ODF工序。对贴的玻璃经过一次切割和二次切割形成单个的小液晶盒,完成测试样品的准备。

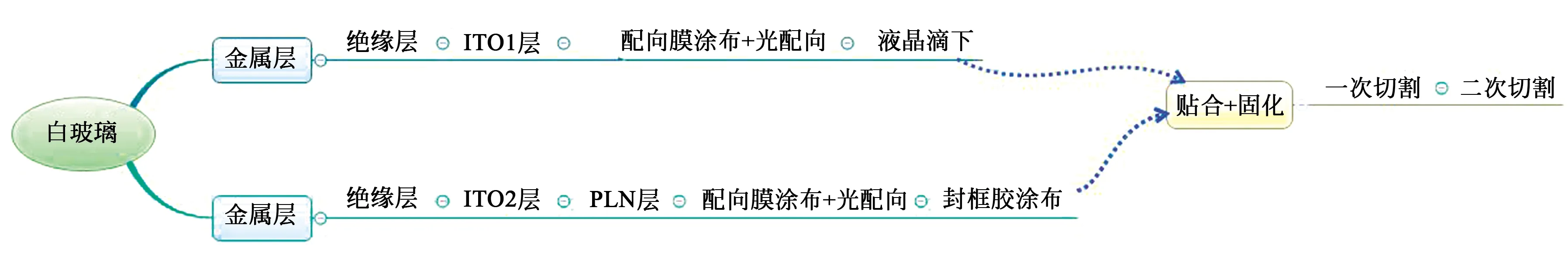

新制作的测试盒创新性地运用了PLN有机膜代替PS柱作盒内支撑,省略了LTPS工艺中彩膜特有的BM/R/G/B/PS膜层,大幅缩减了常规LTPS工艺流程,节约了样品产出时间。测试盒结构如图2所示。

图2 测试盒结构图Fig.2 Test cell structure diagram

2.2 计算方法

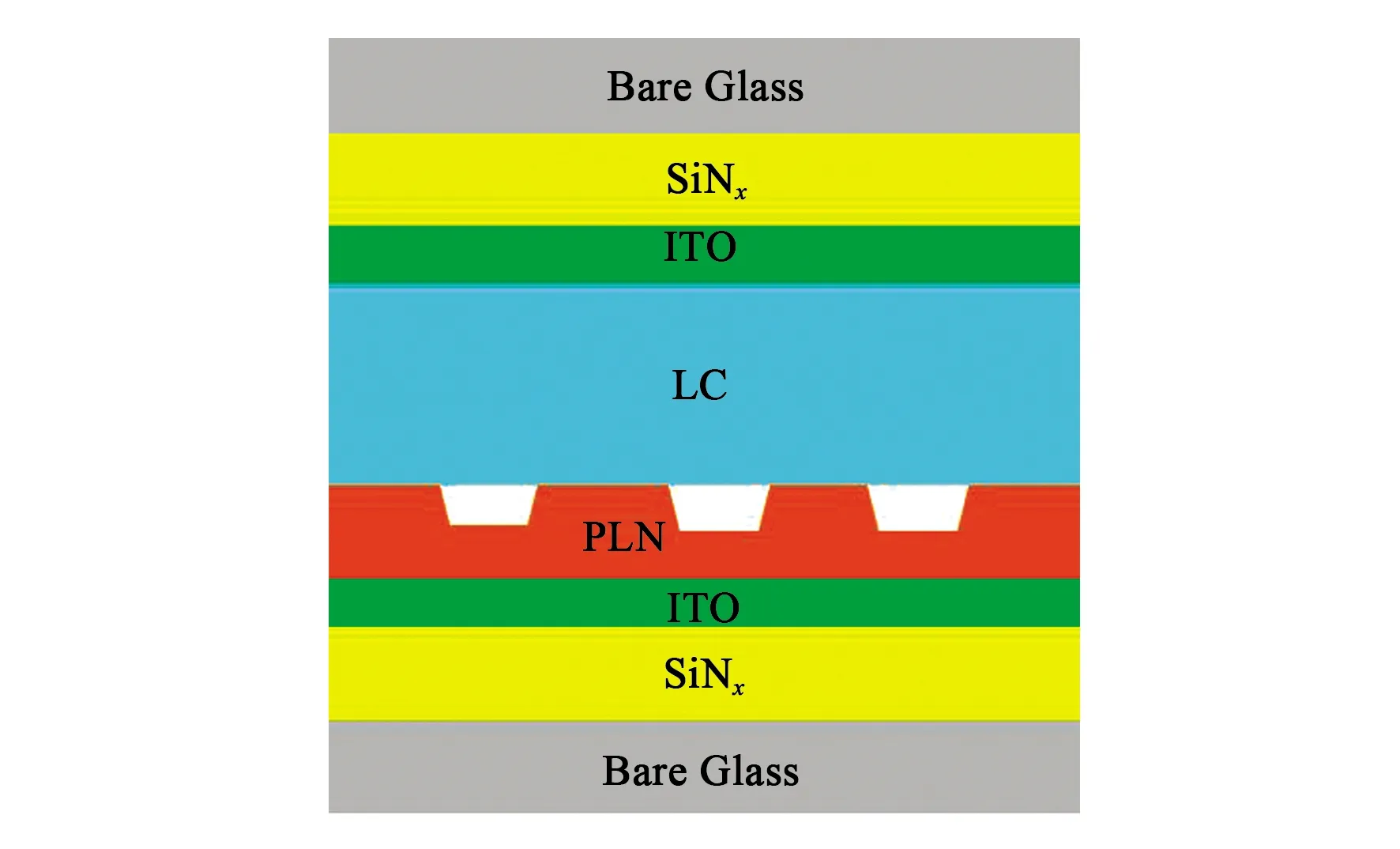

VHR是表征液晶材料信赖性特性的重要参数之一。当盒内杂质离子增多时,液晶材料受到污染,因而可以借用VHR的变化来衡量盒内杂质含量。VHR常用的表示方法是电压比值法和面积比值法,二者只是在计算方法上略有差异。

电压比值法是液晶盒充电与放电一段时间后的电压比值,即VHR=V2/V1×100%,如图3所示。面积比值法是利用积分计算整个充放电过程中实际曲线面积与理想曲线的面积比值。式(1)为面积比值法的计算公式[17]。

图3 VHR测试示意图Fig.3 VHR measurement diagram

, (1)[17]

其中C为液晶盒电容(F),R为液晶盒电阻(Ω),t为帧周期(s)。

本文采用电压比值法计算VHR。

2.3 测试条件

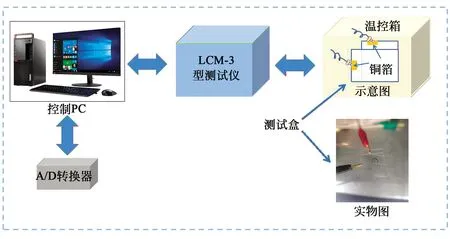

本次VHR测试使用TOYO公司LCM-3型测试仪,测试前需要对测试盒进行前处理,在保证洁净度后再包覆一层铜箔,以便与LCM-3型测试仪完成连接导电,测试链路如图4所示。

图4 LCM-3结构图Fig.4 LCM-3 structure diagram

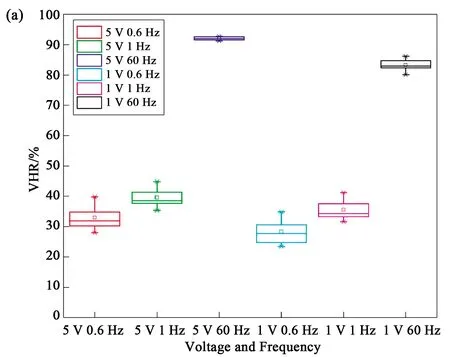

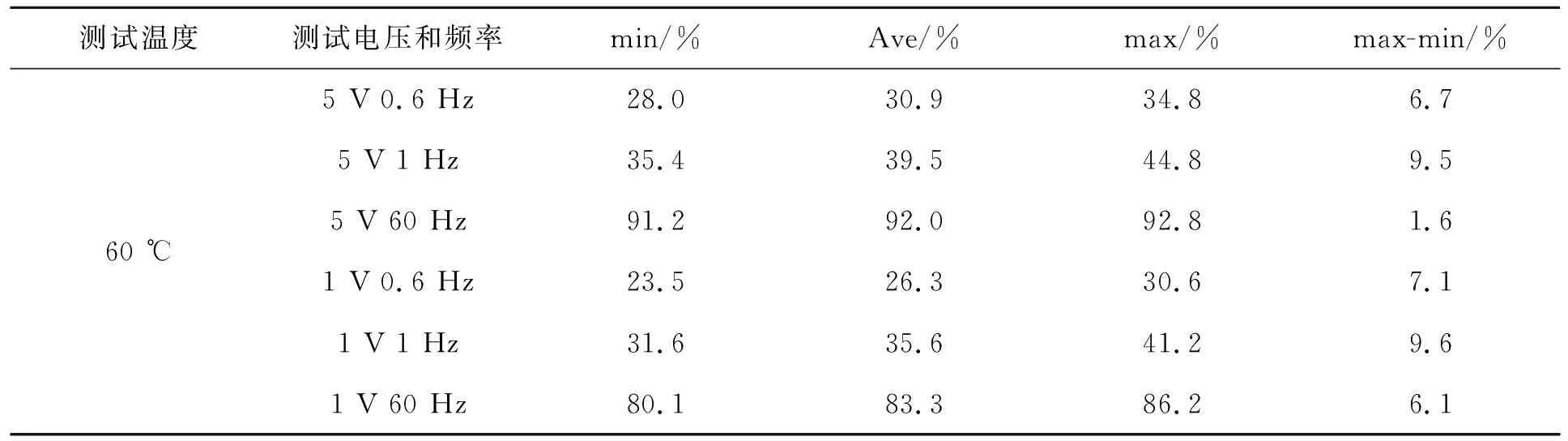

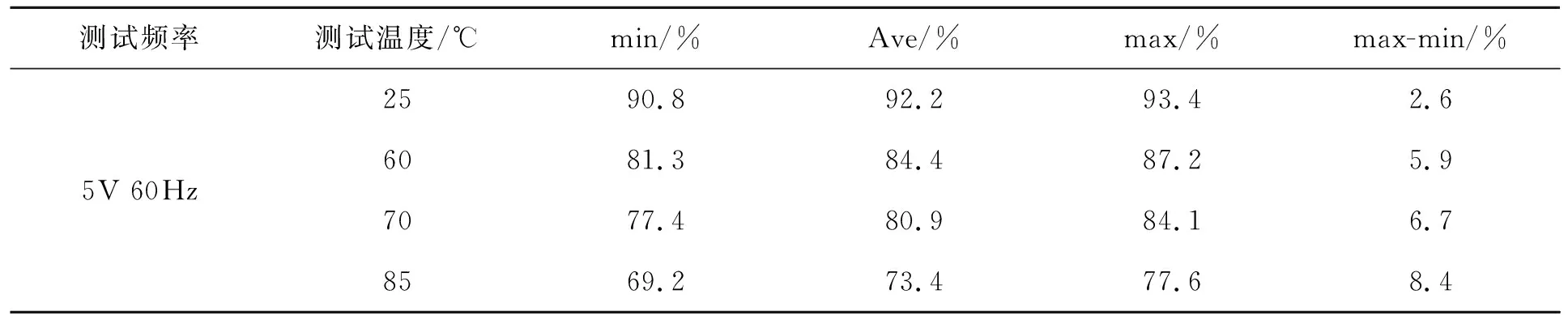

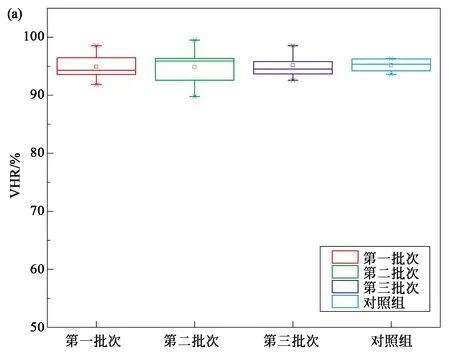

杂质离子受测试温度影响,而从计算方法来看,VHR结果还受测试电压、频率的影响,为此实验对比了不同测试条件下测试盒VHR的结果。如图5 (a)所示。首先在60 ℃高温下,测试了不同电压(1 V和5 V)、不同频率(0.6 Hz/1 Hz/60 Hz)下测试盒的VHR,测试结果如表1所示。从表1可以发现:5 V&60 Hz条件下VHR波动范围最小约为1.6%(均值92.8%),其余频率下VHR波动范围大。在相同电压&频率下(5 V,60 Hz),对比了VHR在4种测试温度(25 ℃/60 ℃/70 ℃/85 ℃)下的变化,结果如表2所示。如图5 (b)所示当测试温度在25 ℃时,VHR波动范围最小约为2.6%(均值92.2%)。综上,我们设置测试盒的测试参数为电压5 V、频率60 Hz。

图5 (a) 相同温度不同电压频率的VHR结果;(b) 相同电压频率不同温度的VHR结果。

表1 相同温度不同电压频率的VHR结果Tab.1 VHR results of different voltage and frequency at the same temperature

表2 相同电压频率不同温度的VHR结果Tab.2 VHR results at different temperatures under the same voltage and frequency

3 结果与讨论

3.1 测量体系分析

测量系统能力分析是5大质量工具之一,是一种系统性方法来确定整个流程变化中有多少是由于测量体系造成的。一个有效的测量体系首先需要确保测量设备的可靠性,这样它才能物尽其用,获得有价值数据,从而实现对产品质量目标和管理目的。

根据测量数据类型区分,测量系统可分为“计数型”及“计量型”两类,分别对应的是连续型数据与离散型数据。测量后的数值能够呈现连续性的变化,为连续型数据;而离散型数据只能定性为可区分的。本文测试的VHR数据属于连续型数据,依照“计量型”测量系统对量具的重复性和再现性(Gage Repeatability、Reproducibility,Gage R&R%)进行研究。我们采用Minitab软件计算量具重复性、再现性(Gage R&R%)和测量系统的变异与流程的公差(即 P/T值)来衡量测量系统。结果如下:Gage R&R%为10.77%,P/T为26.93%<30%,可区分数为13>5,判定测量系统合格。具体如表3所示,根据该分析结果,考虑现有设备能力及成本,新设计的液晶盒测量的VHR数据是可接受的。

3.2 盒内污染恶化分析

一个完善的测量系统不仅需要数值准确、稳定,还需要拥有较好的分辨能力。当测试样品属于流程合理变异产生时,如果能被很好地识别出来,则说明该测试系统是完整的。为了判断现有测试盒对VHR波动是否有分辨力,特别进行了不同盒内污染验证。实验条件是减少封框胶固化时间与光配向烘烤时间,由此会带来封框胶固化不完全与光配向后小分子挥发不完全,这二者都会对盒内造成污染。以现有测试盒工艺条件抽测了4个批次,如图6(a)所示,VHR均值维持在93%~95%,且跟踪确认这期间产出的模组成品残像表现,均是满足客户规格,说明当下产线处于稳定状态;但是减少封框胶固化时间的VHR只有88.23%,较对照组的偏低了约6%;而减少光配向烘烤时间的VHR只有82.03%,较对照组的偏低了约12%,如图6(b)所示,而且这两个恶化条件VHR波动范围(约12%~20%)都远超对照组(约4%)。这说明当盒内受到污染时,VHR确实会随之出现恶化,而引起的VHR差异能被测试盒准确识别。

4 结 论

本文提出一种适合LTPS-LCD产业的面板测试盒结构,通过引入电压保持率(VHR)评价盒内杂质离子含量,并采用MSA方法对测量体系的可靠性进行了分析,此外通过盒内污染恶化条件对该体系的分辨能力进行了验证。结果表明,该测试盒Gage R&R%为10.77%,P/T为26.93%<30%,可区分数为13>5,测量结果稳定可接受,能有效识别盒内杂质离子恶化,为分析残像和实际生产中监控工厂杂质离子提供了重要参考。