输送机运转状态监测系统的应用研究

2021-10-15马纪源

马纪源

(晋能控股煤业集团四台矿机运三队,山西 大同 037000)

引言

带式输送机是煤矿井下物料运输的核心,具有运行效率高、稳定性好、成本低的优点,其运行的稳定性和可靠性直接决定了井下物料输送的安全性。由于输送机不断朝着高速度、大载重、长距离方向发展,而且井下输送环境恶劣,输送机经常出现运量不均匀、载荷变化大等情况,因此导致了输送机运行过程中经常出现跑偏、打滑、输送带撕裂等异常,严重影响了煤矿井下的运输安全。

目前常用的输送机运行状态监测系统主要包括全自动监测系统和人工巡检两种模式,但全自动监测系统对井下信息化要求程度高,而且对故障的判断具有一定的局限性。人工巡检模式则存在着劳动强度大、受主观性因素影响大的不足。因此本文提出了一种新的输送机运行状态监测系统。

1 输送机运行状态监测系统结构

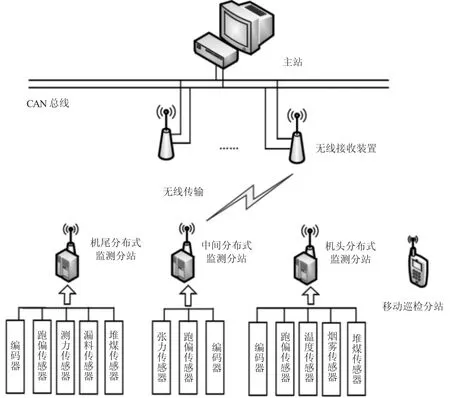

结合输送机机运行状态监测的实际需求,本文提出了输送机运行状态监测系统整体结构如图1所示,主要包括移动巡检分站、输送机运行状态监测模块、数据通信模块以及地面监控主站,整体结构布局紧凑、模块化程度高,便于及时进行扩展和升级[1]。

由图1可知,该监测系统中采用了固定传感器和移动巡检相结合的模式,针对输送机的运行特性,在布置固定传感器时选择了分散布置的模式,将监测组分为机头监测分站、中间监测分站和机尾监测分站,实现对输送机运行状态的准确监测。机头位置的监测组主要是对输送带是否跑偏、是否产生堆煤等进行监测,中间位置的传感器主要是对输送带是否发生打滑、跑偏等进行监测,机尾位置的传感器组主要是对输送带是否漏料等进行监测,通过多点布置、多点监测的模式,提升对输送带运行状态判断的准确性,避免出现误报警异常。

图1 输送机运行状态监测系统

2 监测系统输送带带速监测功能

由于输送带的黏弹性特性,输送机在运行过程中极易出现带速波动,因此传统的依靠单编码器进行带速监测的方案极易出现判断失效,因此提出了一种利用编码器组进行对比判断带速的新方案,其整体结构布局如图2所示[2]。

由图2可知,在输送机系统上布置4个光电式编码器,其中编码器1和编码器2主要用于测量机头传动滚筒的运行速度,编码器3用于测量输送机机尾位置改向滚筒的转速,编码器4用于测量输送机机头位置的改向滚筒的转速。由于输送机的黏弹性特性,编码器在各个点所测量的带速仅是当前时间下输送带在监测点上所表现的速度。

图2 编码器组带速判断方案

通过对各点带速的监测,编码器1和编码器4处的测量值最接近与输送带的实际运行带速,因此在进行数据采集时,以编码器1和编码器4处所采集的速度进行平均,作为输送带的实际运行速度,编码器2和编码器3处的监测速度作为参考值。

3 监测系统输送带张紧力监测功能

输送带的运行是依靠输送带和滚筒间的摩擦力来实现的,张紧力不足将导致输送带运行时出现打滑现象,张紧力过大将导致输送带张力超标,影响输送带和机架的运行安全。而且通过对输送带常见故障的分析,多数故障出现时均会导致输送带运行张力的异常,因此对输送机运行时输送带张力监测的及时性和准确性提出了十分高的要求。

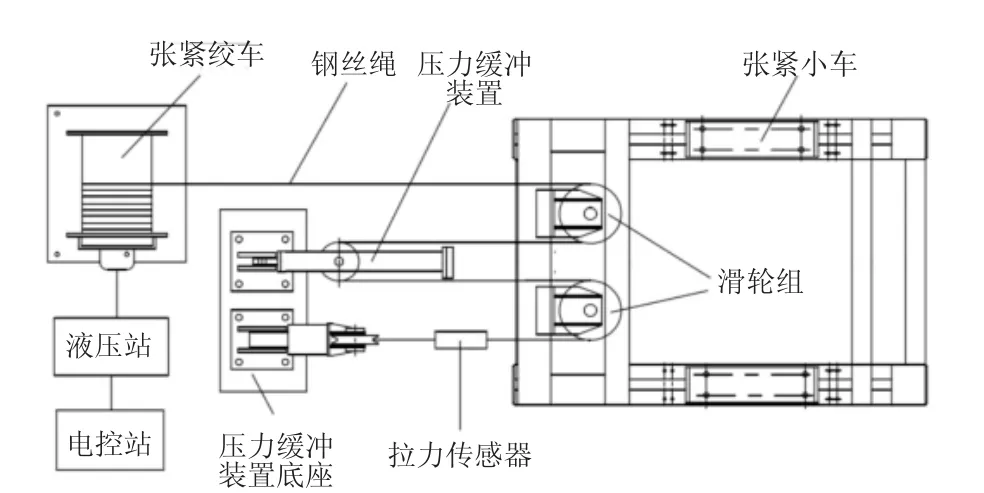

通过对多种输送带张力监测方式的对比,确定采用钢丝绳拉力监测的方式来对输送带张紧力进行测定,其布局结构如图3所示[3]。

图3 输送带张力测量方案

由图可知,输送机系统的机头改向滚筒和张紧装置的移动小车相连接,由于采用了4组钢丝绳牵引的结构,因此张紧装置的实际拉力等于4T(T表示拉力传感器测定的张力值),由此即可获取输送机系统在整个运行过程中的张力变化情况。

4 监测系统数据传输方案

由于井下巷道布置复杂,电磁干扰严重,因此为了确保井下数据传输的安全性均采用了有线数据传输方案,数据传输安全性高但灵活性差。因此为了满足井下人工巡查时数据传输灵活性的需求,提出了有线传输+无线传输相结合的方案。在每组托辊上设置RFID卡[4]同时在输送机机架上每隔100 m设置一个无线基站,巡查人员手持无线发射终端,在巡查时系统自动匹配每组托辊上的射频识别装置编号,若此时巡查人员发现异常并上报,则系统自动对故障位置进行精确定位,实现故障的快速处理。

5 结论

1)输送机运行状态监测系统主要包括移动巡检分站、输送机运行状态监测模块、数据通信模块以及地面监控主站,整体结构布局紧凑、模块化程度高,便于及时进行扩展和升级。

2)利用编码器组进行对比判断带速的方案,能够避免因带速波动导致的测量偏差,监测精度更高、稳定性好;

3)钢丝绳拉力监测的方式,能够及时获取输送带的张力变化情况,灵活性高、反应速度快。