煤矿用掘进机喷雾降尘控制系统研究

2021-10-15张俊

张 俊

(山西省朔州市右玉县铁峰煤业公司,山西 朔州 037200)

1 煤矿井下煤尘危害

煤矿井下综掘工作面存在大量粉尘,浮游于空气中,粉径小于1 mm且形状各异,不但会对矿工身体健康造成危害,而且聚集到一定浓度后容易发生爆炸,引发重大安全事故。煤矿井下粉尘的危害主要表现为[1-2]:

1)健康危害,从事岩巷掘进、煤巷掘进诱发煤肺病、煤矽肺病占尘肺病的比例约为60%,如某地方国有矿数据显示,该煤矿累计尘肺病患者207人,死亡率较高;

2)爆炸危害,煤巷粉尘形成后,表面积加大,氧化反应速度加快,可产生高温并释放可燃气体,当煤尘质量浓度达到爆炸下限浓度30~50 g/m3后可发生煤尘爆炸,爆炸力最强时的煤尘质量浓度为300~500 g/m3,最强引爆温度可达700~800℃。随着综掘工作面自动化、智能化水平的不断提高,掘进机的掘进速度更快、掘进距离更长,同时掘进巷道在单位时间内涌出的煤尘和瓦斯也急剧上升,为综掘工作面粉尘治理以及安全工作带来较大的困难。当掘进长度大于1 000 m,风流速度低于0.5 m/s时,掘进巷道粉尘的积聚效应会明显增加。为保护矿工身体健康、保障煤矿安全生产,国内外科研机构对综掘工作面防尘、降尘方案展开研究,主要的降尘途径有添加剂降尘、泡沫降尘、磁化水降尘、电离水降尘、超声波降尘、微生物降尘等,最大限度地改善综掘工作面工作环境,促进安全生产,保护矿工身体健康[3-4]。文章在分析综掘工作面粉尘产生原因及其运动规律的基础上,建立综掘工作面粉尘运动模型,根据该模型设计综掘工作面喷雾降尘系统。

2 综掘工作面粉尘运动模型设定条件

综掘工作面浮游粉尘占煤矿井下总粉尘量的20%~38%,原因主要为掘进工作面工序多、尘源分布广且分散度高,如掘进时钻眼、爆破、装岩、截割、装载、支护等工序都易产生大量粉尘。为建立综掘工作面粉尘运动模型,假定:

1)尘粒坚硬、表面光滑,无碰撞和黏附作用;

2)忽略尘粒局部压力且无聚集作用;

3)尘雾为连续高密度气体;

4)尘粒直径大于1μm且不存在热梯度。基于上述四点假设,综掘工作面粉尘迁移数学模型可表述为式(1)[5]:

其中:C为粉尘浓度;U为对流速度;A为综掘风巷横截面积;J为粉尘扩散量;R1为粉尘沉降状态;R2为尘源;t为时间;x为轴线坐标。

3 综掘工作面粉尘运动模型

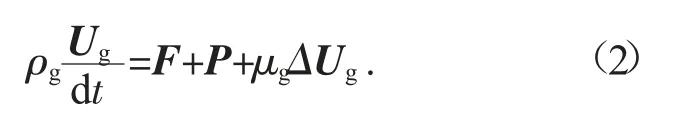

根据综掘工作面粉尘迁移数学模型,建立粉尘运动气固两相流数学模型[6-8],式(2)所示为黏性不可压缩气体运动数学模型:

其中:ρg为尘雾气体密度,kg/m3;Ug为尘雾运动速度矢量,m/s;t为尘雾运动时间,s;F为单位体积上尘雾质量矢量,N/m3;P为尘雾压力矢量,Pa;μg为尘雾的黏性系数,N·s/m2。

综掘工作面尘粒的运动数学模型见式(3)所示:

其中:dp为尘粒的直径,m;ρp为尘粒密度,kg/m3;Up为尘粒的运动速度矢量,m/s;Cp为环境阻力系数;Ur为气体与尘粒的相对速度,即Ur=Ug-Up,单位为m/s。

4 综掘工作面降尘方案

4.1 硬件设计

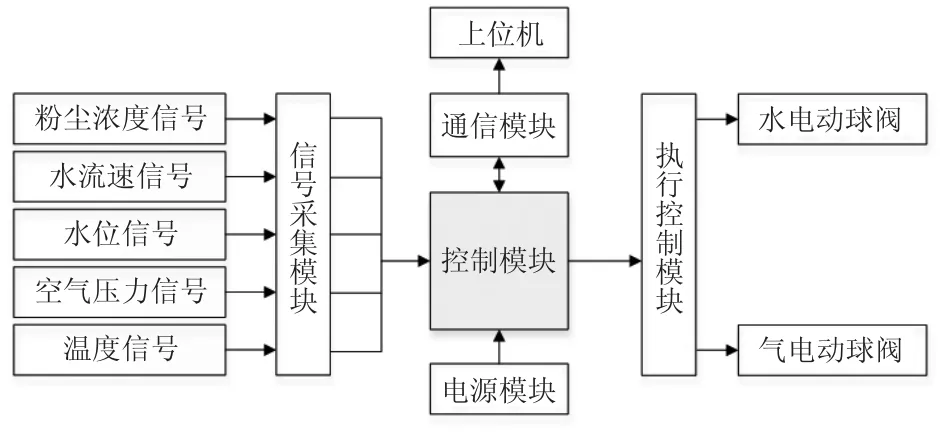

综掘工作面喷雾降尘硬件系统设计框图如图1所示,由控制模块、通信模块、电源模块、喜好采集模块、执行控制模块等组成,根据喷雾降尘工艺设计硬件原理图。控制模块将接收到的信号采集模块传感器数据进行分析、处理并控制水电动球阀、气电动球阀进行喷雾降尘动作,同时将喷雾降尘系统运行状态、故障信息、参数设置等信息以CAN通信模式传送给上位机进行实时显示。控制模块的供电由专用的电源模块完成,电压等级为DC5V。

图1 综掘工作面喷雾降尘硬件系统设计框图

控制模块选用AT89S8252单片机,该控制器为低功耗、高性能的CMOS8位单片机,具有8K可擦除只读Flash、2K的EEPROM以及256B的RAM,同时还由32个I/O口线、一个可编程看门狗定时器、3个16位定时器/计数器、支持CAN通信、串口通信以及SPI在线编程,满足喷雾降尘系统控制需求[9-10]。表1所示为该AT89S8252单片机引脚分配定义,在进行软件设计时,需根据该引脚定义进行编程实现。

表1 单片机引脚分配定义

信号采集模块用于实时或者周期性采集传感器信号,如粉尘浓度、水位信号、温度信号等。粉尘浓度信号传感器选用GCG1000,该传感器利用光散射原理直接测量综掘煤巷中的总粉尘浓度值,将4~20 mA电流信号传送给信号采集模块后直接转换成粉尘浓度信号用于逻辑处理和显示。温度传感器选用的型号为DS18B20,采用单线接口方式将-55~125℃的温度以电流信号模式发送给信号采集模块,该温度传感器具有采集精度高、免校准、时延小的特点。上位机选用WYM128-0液晶显示屏,DC5V供电,支持CAN总线通信,支持组态编程。

4.2 软件设计

综掘工作面喷雾降尘软件系统设计基于TKSstudio集成开发环境,支持8051、ARM、AVR等单片机软件编程,完成从工程管理、编译、连接、生成目标代码、软件仿真、系统联调等完整的开发流程。在对喷雾降尘系统进行软件设计时,采用模块化编程思想,将软件系统按照功能进行模块划分,具体为主程序模块、初始化模块、传感器数据处理模块、逻辑执行模块、上位机显示模块等,图2所示为喷雾奖惩系统主程序流程,图3所示为初始化程序流程。

图2 喷雾降尘系统主程序

图3 喷雾降尘系统初始化程序

5 应用情况

该喷雾降尘系统在某煤矿综掘工作面EBZ260型掘进机上进行安装、调试并投入使用。对运行后一个月的粉尘浓度数据进行统计,降尘效果良好,达到预期设计目标。该系统中的粉尘浓度传感器可实时监测煤巷粉尘浓度,控制器根据粉尘浓度的不同自动调整喷雾浓度、喷雾距离以及喷雾覆盖范围,增大降尘面积,最大限度降低煤巷粉尘浓度,根据煤巷粉尘浓度实时调整喷雾工作模式和控制策略。该喷雾降尘控制系统可应用与各机型掘进机,具有较强的适应性。