煤矿综采工作面喷雾降尘系统研究

2021-10-15高全军

高全军

(华阳集团装备管理部,山西 阳泉 045000)

引言

综采工作面采煤机生产时会产生大量粉尘,如采煤机割煤过程、液压支架拉架/推溜过程、破碎过程、运输过程都会产生大量粉尘。据统计,综采工作面粉尘质量浓度最大可达600 mg/m3,最小也在120 mg/m3左右,严重影响井下工人身体健康,可诱发尘肺病变。综采工作面粉尘浓度较高且在一定条件下会发生粉尘爆炸,直接威胁煤矿井下安全生产。为有效降低综采工作面采煤机作业时的粉尘浓度,减小对井下工人身心危害,降低井下环境污染,增强井下作业安全性,在综采工作面安装架间喷雾降尘系统,达到改善环境、安全生产的目的。常用的综采工作面喷雾降尘控制系统有雷波泵站电液控制系统、德国DBT的PMC-R电液控制系统以及卡玛特泵站电液控制系统,具有手动、自动两种控制模式,可分别控制乳化液泵、喷雾泵、乳化液泵水箱控制阀,同时还可以为给水箱和乳化液水箱注水,有效避免系统间干扰[1-2]。典型的喷雾泵站控制系统具备控制泵的加载、启动、停止、故障诊断、保护等功能,同时可监控各泵的运行状态和参数信息[3]。上述喷雾降尘控制系统存在缺点主要有系统实时性差、故障率高且检修难度大、系统显示界面小且信息量不足。为增强综采工作面喷雾降尘系统的实时性,降低故障发生率,设计并实现基于CAN通信技术与PLC控制技术相结合的智能喷雾降尘控制系统。

1 总体设计

综采工作面喷雾降尘控制系统总体设计框图见图1所示,由上位机监控系统、系统组控制器、喷雾分控制器以及增压水泵组成。根据综采工作面液压支架的分布情况,每隔5架安装一个喷雾分控制器,实时采集该控制区域内的粉尘浓度、压力、水位、电流以及温度数据并以CAN总线通信模式发送给系统主控制器。系统主控制器接收到喷雾分控制器的数据后进行解析和逻辑处理完成对分控制器的控制,同时将所有数据以CAN总线通信模式发送给上位机监控系统进行实时显示。为保证喷雾降尘系统的水压压力,增设增压水泵,当系统水压压力过小时,开启增压水泵,保证喷雾降尘系统正常、有效工作。

图1 煤矿综采工作面喷雾降尘控制系统总体设计框图

2 硬件设计

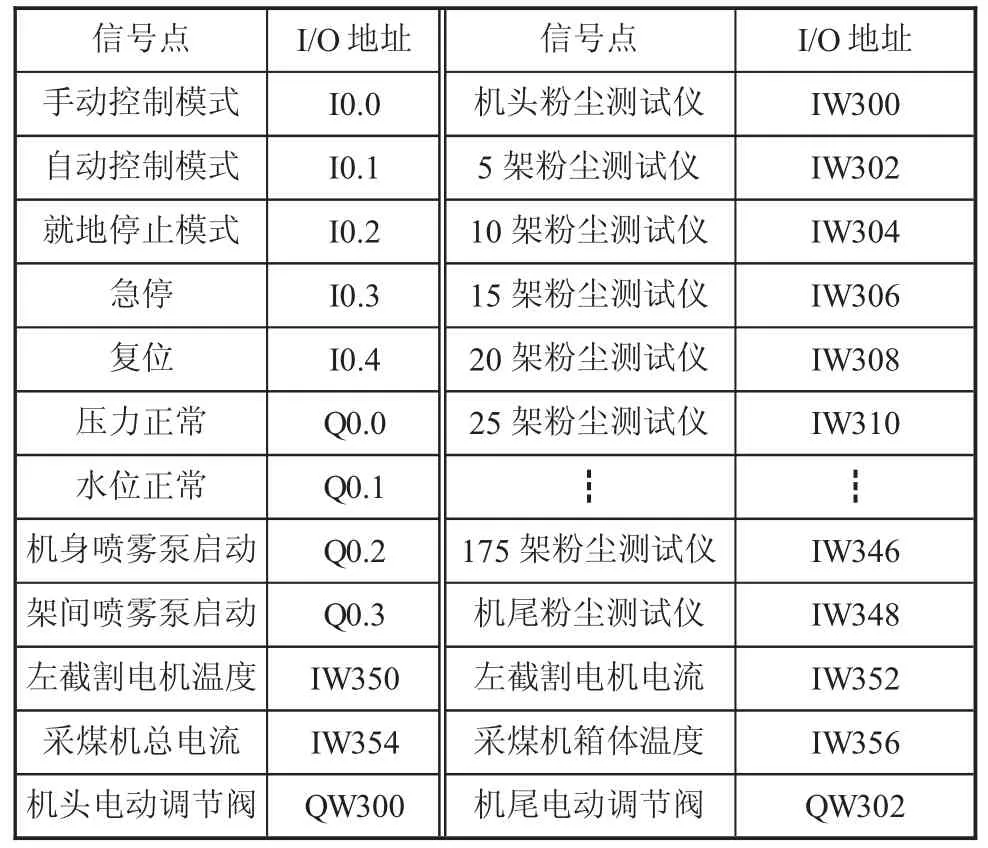

煤矿综采工作面喷雾降尘控制系统的核心硬件主要包括传感器、控制器、变频器等。水压力传感器选用的型号为PY206,核心部件为进口高精度感应芯体,可将被测介质的压力信号转换为电流或者电压信号,具有转换精度高、数据延时小的特点。水位传感器选用的型号为PY201,与PY502H等水位显示控制仪表配合使用,实现水位显示和自动控制的功能,该水位传感器具有抗冲击能力强、过载能力强、密封性好的特点。粉尘测试仪选用的型号为PC-3,测量范围为0.001~20 mg/m3,相对测量误差小于10%,检测灵敏度为0.001 mg/m3,采用时间可在0~99 min内任意设置并可预设10组采样时间,存储容量为100*1 000条测量记录,保存时间大于10年且断电不丢失[4-5]。该粉尘测试仪支持RS232、RS485以及CAN通信模式,输出信号为4~20 mA电流信号或者0~5 V电压信号。温度传感器选用的型号为WZP-291,可测量温度范围为-50~650℃。PLC控制器选用的型号为西门子S7-300,该控制器采用模块化设计结构,支持CAN、MODBUS、PROFIBUSDP等多种通信模式,可作为主站连接ET200,也可连接从站I/O设备,最多可扩展32个模块。综采工作面喷雾降尘控制系统PLC I/O地址分配(部分)详见表1根据喷雾降尘控制系统模拟量、数字量点数选择与之配套的扩展模块[6-8]。变频器选用的型号为西门子MM440,使用IGBT作为功率输出器件,额定功率范围为120~250 kW,具有更高的动态响应效率,可根据负载变化实时做出响应,具备矢量控制、磁通电流控制、多点以及V/F特性。MM440变频器通用性较强,支持多国语言、多种通信模式并满足组网要求。

表1 综采工作面喷雾降尘控制系统PLC I/O地址分配(部分)

3 软件设计

3.1 下位机程序设计

综采工作面喷雾降尘控制系统软件部分基于博图软件平台,采用ST语言编程实现,总流程框图见图2所示。系统上电并初始化过程完成后,接收主控制器的命令,对接收到的信息进行解析。解析工作模式字段,并进入手动控制、自动控制或者就地停止模式。如果工作模式为非就地模式且接收到控制命令,则执行对应的控制指令并控制对应的电动球阀[9-11]。如果接收到的为非控制指令则继续循环接收主控制器指令并执行解析过程。在该主程序中,如果没有接收到主控制器命令,则按照约定周期采集现场状态信号并发送数据帧。根据硬件设计中安装的压力传感器、电流传感器、温度传感器,采集实时数据并完成数据滤波,保证数据实时性好、波动性小。主控制器与喷雾分站控制器之间的数据传输格式遵循已经定义好的CAN通信协议。按照CAN通信协议对传感器数据、参数信息等进行打包,待接收到该数据后,按照通信协议完成解析过程。

图2 煤矿综采工作面喷雾降尘控制系统下位机软件总流程

3.2 上位机程序设计

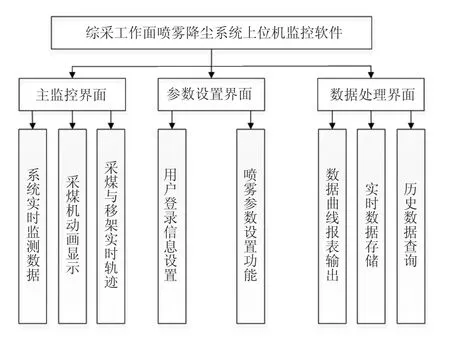

综采工作面喷雾降尘控制系统上位机程序基于WinCC软件平台进行设计,界面框图见下页图3所示。上位机监控平台对接收到的CAN通信数据按照通信协议进行解析并完成与本地变量的链接,在各界面设计中使用已经链接的变量即可完成数据同步、实时更新。设计有主监控界面、参数设置界面以及数据处理界面。主监控界面用于实时显示喷雾降尘系统监测数据,如压力、电流、温度、水位传感器数据、电动球阀启动状态、控制模式等,同时还实时显示采煤机动作动画、采煤机与液压支架实时轨迹曲线。参数设置界面可用于设置用户名、用户密码等登录信息,同时还可显示喷雾降尘系统参数,如采集传感器数据的周期、喷雾通道数量、喷雾水压/水位、喷雾范围、粉尘浓度上下限、工作模式等。数据处理界面可完成对系统监测数、参数设置数据的实时储存且断电不丢失,可将喷雾降尘系统指定数据进行曲线、报表输出,同时还可完成温度、压力、水位、电流等关键数据信息的历史查询和历史趋势曲线输出。

图3 煤矿综采工作面喷雾降尘控制系统上位机界面设计

4 使用情况

该综采工作面喷雾降尘控制系统通过系统功能测试,根据工作面实际生产现状,按照22套喷雾降尘控制系统,每套系统控制5架液压支架,每架液压支架配置3套喷雾,使用扇形喷嘴。选取5个采样点,连续采集两个月的降尘前后粉尘浓度数据,形成表2统计数据。由表2可知,使用该喷雾降尘控制系统后,采样点粉尘浓度明显降低,降尘可达40%左右,有效改善了综采工作面井下工人的劳动环境,保障井下工人身心健康。

表2 喷雾降尘控制系统使用前后对比

5 结语

以PLC控制技术和CAN总线技术为核心,设计的综采工作面喷雾降尘控制系统,包括喷雾降尘分站-系统主控制器-上位机监控系统三层结构,层与层之间以CAN总线通信技术完成数据交互。喷雾降尘分站控制器实时采集传感器数据并完成逻辑控制,实现煤巷粉尘浓度自动控制过程,提高综采工作面的喷雾降尘系统的自动化水平。