高效管用管坯预硬化技术的试验研究

2021-10-15胡立超

胡立超

(珠海格力电器股份有限公司,广东 珠海 519070)

引言

高效管指能实现管内外流体换热的元件。随着空调制冷行业的发展,带动了高效管的快速发展。自20世纪80年代以来,中国的高效管经历了从无到有、从弱到强的发展历程。在国内一批企业的不懈努力下,高效管的工艺技术、装备水平、产品品种及质量等已达到国际同行先进水平[1]。目前,高效管的应用正从传统的空调行业向石油、化工、发电、冶金、舰船等领域延伸,高效管的材质也从传统的钢铁和铜材向铝材、钛材、镍材、锆材等发展。随着经济和技术的发展,必将推动高效管生产技术的不断发展[2]。

在商用空调中,高效管使用量大、要求高。此外,高效管的换热性能对整个商用冷水机组的换热效率起着决定性作用。由于生产用管坯为软态,现有生产工艺在翅片形成过程中易撕裂翅片形成毛刺及影响翅片高度的形成,给商用空调造成质量问题风险及影响换热效率。本文主要研究了在翅片成型过程中增加预硬化轮对翅片成型及单管换热效率的影响。

1 翅片加工试验

1.1 试验材料

1.1.1 试验管坯

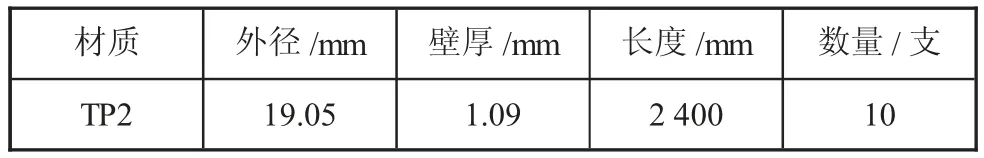

换热器的换热方式包括三种基本方式,分别是传导、对流和辐射。换热器中的铜管起着传导换热的作用,是换热的最直接方式。铜管本身的换热性能直接影响空调器的换热效果,商用空调器所用铜管为内螺纹外翅片管,强化了换热效率,提高了换热能力,实现了换热器铜管的一次大革命。同时,铜管本身也起到构成制冷系统回路的作用。本文选取10支新管坯,管坯部分特性如表1所示。利用卷尺、千分尺、壁厚千分尺对每支管坯进行测量,确认外径、壁厚、长度等各参数符合使用要求;并确认管坯无油污、明显磕碰变形等。

表1 管坯特性要求

1.1.2 工装模具

1.1.2.1 垫片选取

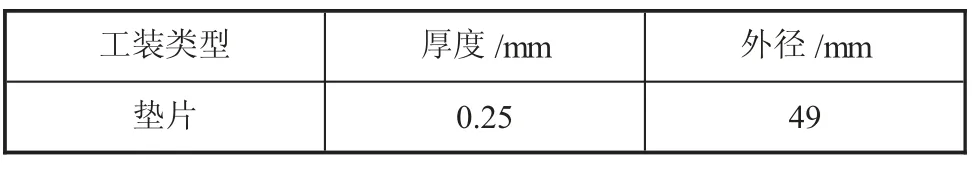

本文所用垫片主要为厚0.25 mm的,垫片部分特性如表2所示。利用千分尺和游标卡尺对垫片厚度、外径进行测量,确认其符合使用要求。

表2 垫片部分特性

1.1.2.2 工装刀具选取

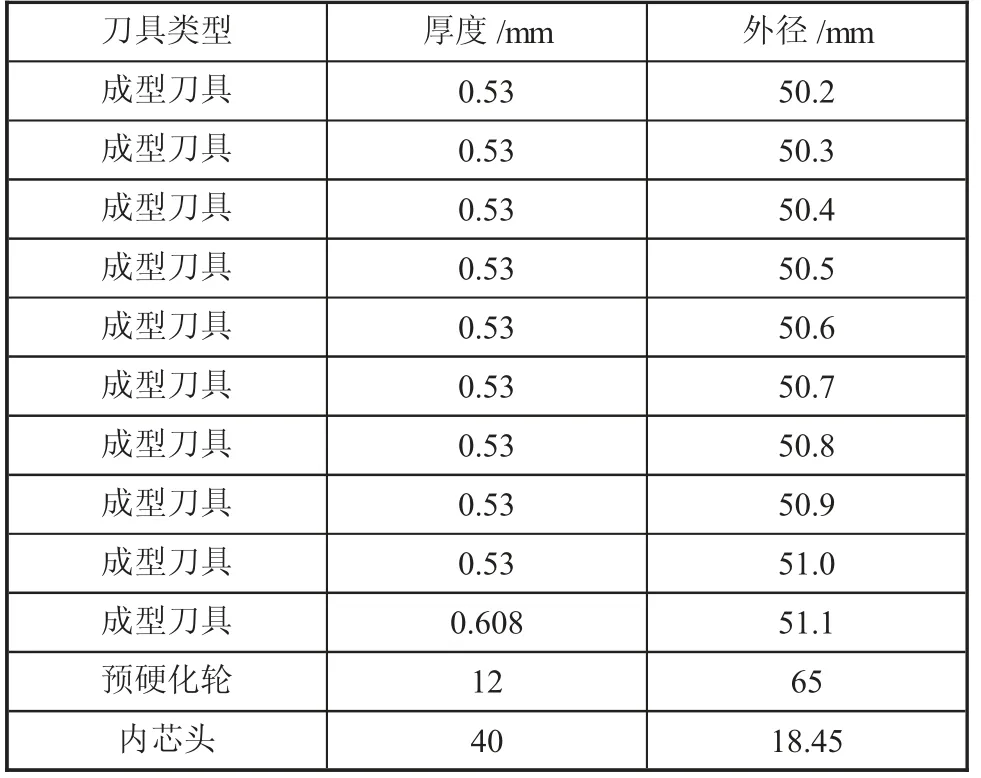

所用工装刀具部分特性如表3所示。选取全新的工装刀具,利用千分尺和游标卡尺对工装刀具厚度、外径进行测量,确认其符合要求,并检查刀具无缺块、掉齿等。

表3 刀具部分特性

1.2 试验设备

试验采用的翅片成型设备参数如下:设备加工能力为直径12.88~28.23 mm;转速为800 r/min;进刀位置为60 800;润滑液为铜材切削液。

1.3 对比试验

1.3.1 无预硬化处理试验

1)将选取的成型刀具按顺序进行排列,且每个刀具之间加1片垫片。将排列好的刀具安装到设备对应刀套上;将内芯头安装到芯头芯杆上[3]。

2)将刀套安装到翅片成型设备上,紧固后连接设备润滑液。将检验合格的管坯放到待加工区。

3)启动设备,待工装模具充分润滑后调试设备,使管坯表面加工出清晰的螺纹,对进刀位置进行递增,使加工的翅片高度达到最高时,保存此时进刀位置为60 800。

4)设备调试完成后,调用保存的进刀位置,在自动加工条件下启动加工5支高效管。

1.3.2 预硬化处理试验

1)在无预硬化处理的基础上,保持上述条件不变。将刀套拆下,并用压缩空气清洁刀具;清洁完成后,在每个刀具上增加1个预硬化轮;增加完成后,重新安装到翅片成型设备上。

2)启动设备,待工装模具充分润滑后,调用保存的进刀位置,在自动加工模式下加工5支高效管。

2 试验结果与分析

2.1 外观对比

试验样品加工完成后,利用60倍放大镜对高效管成型表面进行观察分析。

管坯未进行预硬化处理的高效管外观,如图1所示。由图1可知,未进行预硬化处理,直接进行翅片成型加工时,由于翅片薄,在加工过程中翅片成型设备的高速旋转带动工装模具旋转,并且由于加工管坯为软态,随着工装模具的高速旋转,翅片侧面或顶部被工装模具撕裂形成毛刺。

图1 管坯未预硬化处理翅片成型状态

管坯进行预硬化处理的外观,如图2所示。在翅片成型加工前,通过预硬化轮对管坯进行预硬化处理,增加管坯硬度,在设备高速旋转加工过程中,增加了翅片的硬度,不易撕裂,使翅片成型清晰无毛刺。

图2 管坯经过预硬化处理翅片成型状态

2.2 翅片成型高度对比

2.2.1 测量样品制备

随机选取经过预硬化处理与未经过预硬化处理的样品各两件,在每个样品中间位置两边截取两个试样,试样长度10~20 mm,研磨后试样厚度1/2 D±1 mm(D为高效管的外径),剖面纵向无偏斜;手工在平台上或研磨机上研磨剖面,要求水平研磨;按顺序用800号、1200号水砂纸研磨管壁毛边;研磨标准以两边壁厚处无飞边毛刺、翅根明显可见、内齿轮廓明显可见、壁厚面光亮无明显粗拉道为准,如图3所示。吹扫清理,翅缝间应无砂尘、水分及铜屑[4]。

图3 研磨样品

2.2.2 样品测量分析

采用翅型检测仪显微镜,对样品进行观察测量,如图4所示。取样品翅型较好的部分,用点到直线距离法对样品两边进行测量,在外翅最高处取点,到翅根部直线的距离。注意选取直立无变形的翅片测量。

图4 试样显示

每个试样对两边翅片各测量两个翅高,求平均值,得到结果如表4所示。由表4可知,管坯未经过预硬化处理时,随着加工的进行,刀具撕裂翅片顶部或侧面,直接造成翅片高度降低,或者翅片厚度减薄,影响翅片高度的增加,翅片高度在0.8 mm左右。

表4 翅片高度 mm

管坯经过预硬化处理后,翅片硬度增加,加工过程不易撕裂,利于翅片高度的形成,翅片高度达到0.9 mm以上。

2.3 单管换热效率对比

对加工的样品利用测试平台对单管换热效率进行测量对比分析。

随机各选取两支进行单管换热效率测试,对管进行定尺锯切,保留长度2 500 mm,换热效率对比如下页图5所示。其中1号、2号冷凝管为管坯经过预硬化处理加工;3号、4号冷凝管为管坯未经过预硬化处理加工。

图5 冷凝管换热效率

由图5可知,当流速较低时,液体流动平稳,层流换热,各管换热面积接近,因此换热效率相近;随着液体流速的增加,扰流明显,翅片高,换热面积大,换热效率高。由此可知,经过预硬化处理后,高效管翅片高度增加,外表面换热面积增加,换热效率增强[5]。

3 结论

本文以19.05冷凝管为试验对象,通过管坯有无预硬化加工进行翅片成型外观、翅片高度及换热效率的对比,得出如下结论:

1)管坯未经过预硬化处理时,直接进行翅片成型加工,在加工过程中造成翅片侧面或顶部撕裂形成毛刺;经过预硬化处理后,管坯硬度增加,成型过程翅片不易撕裂,表面毛刺明显减少或消除。

2)管坯未经过预硬化处理时,加工过程易造成翅片顶部或侧面撕裂,直接造成翅片高度降低,或翅片厚度减薄影响高度的形成,翅片高度在0.8 mm左右;管坯经过预硬化处理后,翅片硬度增加,不易撕裂,利于翅片高度的形成,翅片高度提升至0.9 mm以上。

3)管坯经过预硬化处理后,翅片高度提升,外表面换热面积增大,单管换热效率提升。