矿用液压支架后顶梁疲劳性能的分析及优化措施

2021-10-15张萌

张 萌

(晋能控股煤业集团轩岗煤电有限责任公司机电修造厂,山西 忻州 034000)

引言

与普通液压支架相比较,液压支架同时具备有支护和充填的功能,其性能更加优越[1-2]。随着煤矿开采技术水平的不断提升,液压支架的使用越来越广泛。由于液压支架工作过程中需要间歇性地承受来自巷道顶部对其产生的作用力,对其各方面的性能包括疲劳性能,提出了相对较高的要求[3-4]。液压支架作为保护装置,一旦发生故障问题,轻则影响采煤过程的连续性,重则威胁到设备和人员的安全[5]。液压支架后顶梁结构工作时承受较大的作用力,是容易发生故障问题的结构[6]。基于此,本文主要针对液压支架后梁结构的疲劳性能进行分析,并提出相应的优化改进措施。

1 液压支架概述

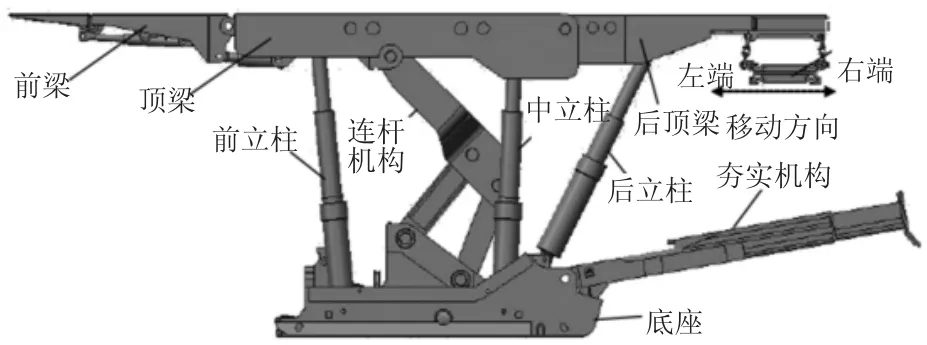

本文以ZZC8800/20/38型液压支架为例进行分析,如图1所示为该型号液压支架的整体结构示意图。该型号液压支架的工作高度为2~3.8 m。支架的初撑力和工作阻力分别为7 800 kN和8 800 kN,自身质量达到了30 t,能够提供的支护强度为0.73 MPa。

图1 液压支架的整体结构

从图中可以看出,液压支架是一个非常复杂的机械结构,内部包含有很多零部件和装置,对整体的可靠性提出了非常高的要求。液压支架工作过程中,巷道顶部会对其前梁、顶梁和后顶梁等结构产生非常大的作用力,这些作用力通过立柱传递到底座部位。对前梁、顶梁和后顶梁结构的综合性能提出了非常高的要求。另外,考虑到液压支架工作时会不断移动,其承受的载荷为间歇式,对顶梁结构的疲劳性能也要求较高。

本文以液压支架的后顶梁为例,对其工作时的疲劳行为进行分析,并对结构进行优化改进,以提升后定量的疲劳性能,从而提升整个液压支架的可靠性和稳定性。

2 后顶梁有限元模型的建立

2.1 三维模型的建立

在建立有限元模型时,首先需要利用UG软件根据后顶梁结构的实际尺寸建立对应的三维模型,后顶梁结构的长度、宽度和高度分别为2.98 m、1.141 8 m和0.565 m。在建立模型时,为了提升模型的计算速度,需要对结构中存在的较小结构进行忽略处理,比如倒角、圆角等。但并不会对计算结果产生比较大的影响。将建立好的三维模型导出为STL通用格式,然后导入到ANSYS软件中进行后续的有限元建模。

2.2 有限元模型的建立

将模型导入到有限元软件后,需要设置后顶梁结构的材料属性。后顶梁通常使用Q460材料加工制作,该型号材料的弹性模量、泊松比、密度和屈服强度分别为206 GPa、0.28、7 850 kg/m3和460 MPa,将以上物理属性参数输入到有限元软件中,以确保模型计算的准确性。然后利用ANSYS软件的自动网格划分程序对模型进行网格划分,网格边长会直接影响模型计算的速度以及计算结果的准确性,在综合考虑计算时间和结果精度的情况下,本研究中将网格边长大小设置为15 mm,最终划分得到的节点数量和网格单元数量分别为557 394个和319 283个。

3 后顶梁结构的疲劳性能结果分析

建立好有限元模型后就可以调用软件的计算程序对模型进行计算分析,最后对结果进行提取。在ANSYS软件中利用Fatigue Tool对结构件疲劳性能进行分析,主要是对其疲劳寿命和安全系数进行分析,如图2所示为液压支架后顶梁结构的疲劳寿命和安全系数云图。从图中可以明显看出,后顶梁结构不同位置的疲劳寿命存在非常大差异,疲劳寿命的最大值达到了1×106次,但最小值却只有5.953 8×105次。疲劳寿命最短的部位处在与立柱前段相接处的部位。本文在计算液压支架后顶梁安全系数时,将疲劳寿命设置为5×105次。从安全系数云图中可以明显看出,后顶梁结构不同位置的安全系数也存在很大的差异,安全系数最大值达到了15,但是最小值只有1.190 7。结构的安全系数全部超过了1,说明整个液压支架后顶梁在运行时还是相对安全的,但安全系数存在如此大的差异,表明结构的设计存在缺陷,导致不同位置的安全系数严重不平衡,会存在材料浪费的问题,增加了后顶梁结构的加工制作成本,有进一步优化改进的空间。

图2 优化前的后顶梁结构的疲劳性能分析结果

4 后顶梁的优化改进及其实践应用

4.1 后顶梁结构的优化改进

基于以上分析可以看出,液压支架后顶梁结构的疲劳性能存在很大的差异,出现这种情况的根本原因在于结构设计不合理。为了不造成材料浪费,降低后顶梁结构的加工制作成本,有必要对其结构进行优化改进。本研究中,以图3所示的结构参数为优化对象,基于正交实验方法对以上结构参数进行取值,再利用ANSYS软件建立模型并计算得到疲劳性能结果,对不同结构参数得到的疲劳分析结果进行对比研究,直到获得最优结果为止。

图3 后顶梁的优化改进对象

基于以上思路开展优化改进工作,最终发现A、B、C、D、E、F、G、H、I的结构参数分别为203 mm、31 mm、145 mm、130 mm、130 mm、58 mm、1 mm、3 mm、23 mm时,后顶梁结构的疲劳性能最优。图4所示为优化改进后液压支架后顶梁结构的疲劳性能分析结果。从图中可以看出,后顶梁的疲劳寿命和安全系数仍然分布不均匀,但其最大值与优化改进前相比均保持不变,最小值分别增加到了6.234 5×105次和1.345 4。最小值与优化改进前相比有所增加,表明通过对后顶梁结构的优化改进,使得疲劳寿命和安全系数的不均匀性得到了一定程度的改善。

图4 优化后的后顶梁结构的疲劳性能分析结果

后顶梁结构在优化改进前,利用软件可以计算得到其质量为2 460.4 kg,优化改进后利用同样的方法可以计算得到该结构的质量为2 215.3 kg,其质量降低了9.96%。但通过优化改进,在完全相同的工况条件下,后顶梁的最小疲劳寿命和安全系数分别增加了4.71%和12.99%。可见,通过对结构进行优化改进,不仅降低了后顶梁的重量,从而降低了生产加工成本,同时还在一定程度上提升了结构的疲劳性能。

4.2 改进后的实践应用效果

将优化改进后的后顶梁结构应用到液压支架中,对其实践应用情况进行了连续3个月时间的观察。结果发现其实践应用情况良好,整个观察期间后顶梁结构没有出现明显的故障问题。经过现场工作人员初步的估算,认为此次优化改进能够使后顶梁结构的使用寿命提升10%以上,降低设备的运行故障率。基于上述分析可以看出,优化后的后顶梁结构使得液压支架设备的运行效率得到了更好的保障,为企业创造了良好的经济效益,获得了现场技术人员的一致好评。

5 结论

本文以ZZC8800/20/38型液压支架后顶梁结构为优化对象,对其使用过程中的疲劳性能进行分析和研究,并对结构进行优化改进,所得结论主要如下:

1)后顶梁结构不同位置的疲劳寿命和安全系数存在明显的差异,主要原因是结构设计不合理,增加了结构件的生产加工成本;

2)对后顶梁结构进行优化改进,使得结构件的最小疲劳寿命和安全系数分别增加了4.71%和12.99%,而其重量则降低了9.96%,在提升结构件疲劳性能的同时降低了加工成本;

3)将优化改进后的后顶梁结构应用到液压支架工程实践中,有效提升了设备运行的可靠性,为企业创造了良好的经济效益。