刮板输送机链传动系统运动分析与受力仿真

2021-10-15武云飞

武云飞

(山西焦煤集团有限责任公司屯兰煤矿,山西 太原 030052)

引言

刮板输送机是工作面三机中的重要组成部分,一方面,可通过其上循环运行的刮板将采煤机采落的原煤拉移输送至机头部并卸载;另一方面,可为采煤机的移动提供行走轨道和支撑。因此,刮板输送机的综合性能和工作稳定性对煤矿综采工作面的安全高效生产有较大影响[1-3]。在实际生产中,由于刮板输送机工况环境恶劣、工作负荷大、工作时间长,因此其链传动系统发生断链、断齿等故障的概率仍然较高,易造成设备停机或周边其他设备损坏。为进一步掌握输送机链传动系统零部件的受力状况,本文将通过理论分析和仿真模拟等方法对其进行分析。

1 链传动系统分类

刮板输送机链传动系统常见分类包括中单链、边双链和中双链三种,特点如下:

1)中单链刮板输送机:是指在输送机中心线上只有一条链条,链条上间隔固定的刮板推移运输物料。这种链传动系统结构简单,中部槽随工作面推进时链条可较好适应S形弯曲,因此链条受力均匀,但缺点在于单链的传动功率有限,过煤量较小,因此无法在大功率采煤机上应用;

2)边双链刮板输送机:为提高输送机的运输能力,发展了边双链刮板输送机,即将两链条布置在刮板长度两侧。这种结构对各种软硬煤质的适应性较好,但可能因物料分布不均引起两链条受力偏载,尤其是在输送机S形弯曲段,容易出现跳链、掉链,甚至断链等故障;

3)中双链刮板输送机:为解决中单链和边双链输送机的问题,开发了中双链刮板输送机,它将两链条以一定间隔布置在溜槽中部,即具有中单链灵活、易于弯曲、受力均匀的优势,又具有双链结构的较强运输能力,因此在重型刮板输送机上应用广泛[4-6]。

2 链传动运动学分析

链传动系统的链条由平链环和立链环间隔连接而成,各平链环运动过程中正好嵌入链轮两轮齿之间的链窝内,环状链条分别与驱动链轮和从动链轮啮合,循环往复。如图1所示,由于轮齿等间隔分布,因此平链环与轮齿的啮合点构成图示多边形,链环在沿多边形轨迹运动时,其运动速度和加速度出现规律性波动,即所谓的多边形效应。这种运动特性是链传动系统发生张紧力波动和运行振动的根源,对零件的使用寿命造成较大影响。

图1为链轮与链环啮合的简化示意图,对于图示链环的初始啮合点,其瞬时速度v计算公式如下:

式中,v0为链轮在啮合点处的瞬时线速度,m/s;R为啮合点所在圆半径,m;ω为链轮运行角速度,rad/s;φ为v0与v之间的夹角,由图1可知,φ的大小介于-α0/2与α0/2之间,其中α0为链轮上轮齿中心角。

图1 刮板链与链轮的啮合多边形示意图

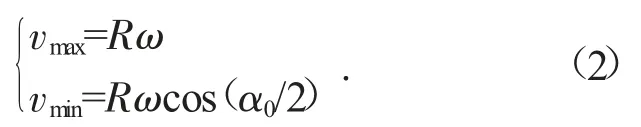

式(1)中,啮合点半径R和链轮角速度ω可视为常数,链轮转动过程中,夹角φ周期性变化,因此刮板链的瞬时运动速度v也相应变化,具体表示如下:

同时刮板链的加速度a可表示为:

式(3)中加速度a呈正弦变化波动,加速度极大值amax=Rω2sin(α0/2),加速度变化范围为-amax~+amax,因此刮板链运动过程中速度和加速度都随夹角φ的变化而周期性波动,对接触零件产生动载荷作用。

通过以上分析可知,减小轮齿中心角α0(增多轮齿数)可相应减小刮板链瞬时速度v和加速度a的波动幅度,从而减弱刮板链的冲击。但随着轮齿中心角α0的减小,链环断面直径和轮齿尺寸变小,链环和轮齿强度被削弱。因此,应综合考虑以上因素,兼顾运行平稳性和设备使用寿命,选择合适的链轮结构参数。

3 链传动系统仿真建模

刮板输送机链环与轮齿接触条件复杂,适合选择多体动力学软件MSC.ADAMS进行分析。

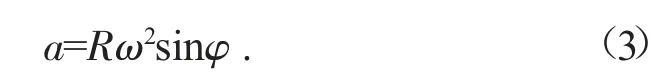

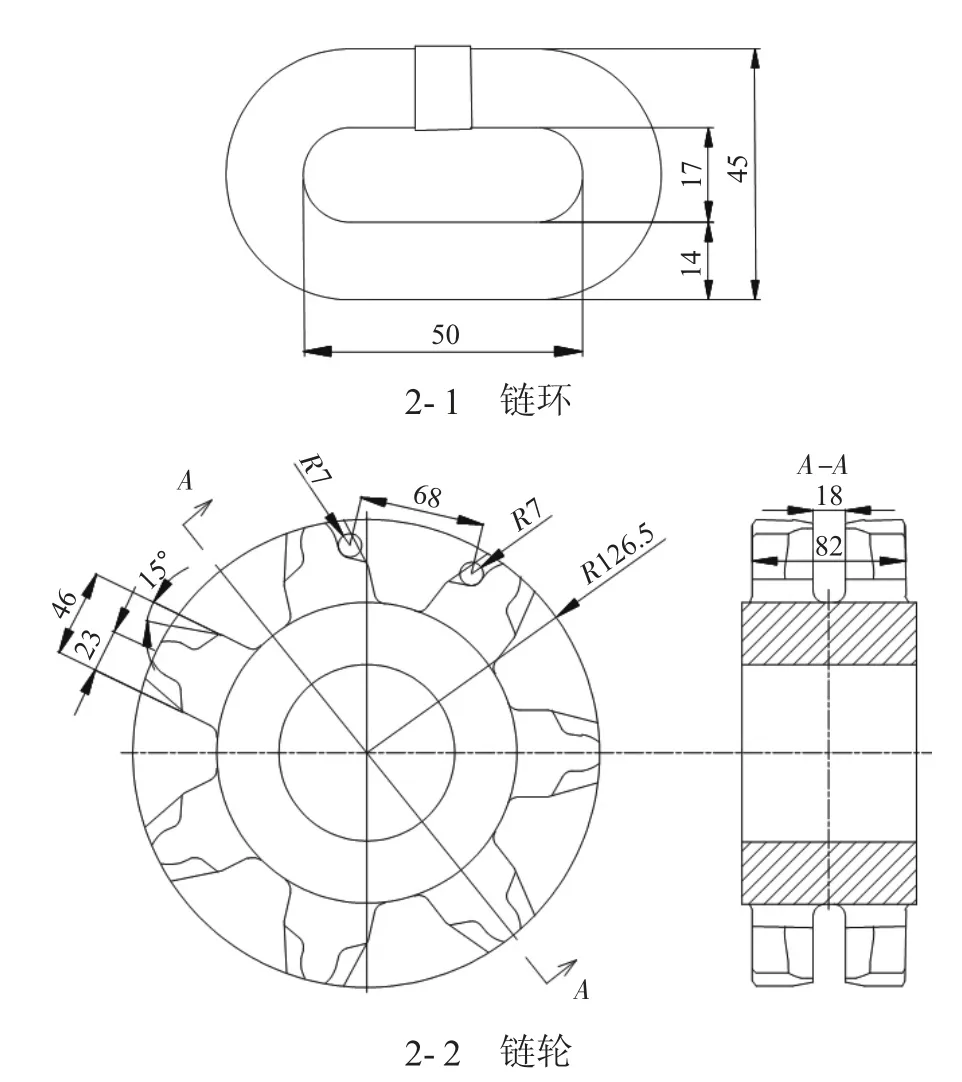

3.1 模型尺寸

选择SGB420/17型刮板输送机为例进行建模,根据以往经验,选择圆环链规格为Φ14×50(GB/T 12718—2009)可满足强度要求,同时相应链轮的运行平稳性较好。链环尺寸如图2所示,为简化模型,需忽略链环对接焊缝。根据链环尺寸选择相应的驱动链轮,其基本尺寸如图2所示。由于ADAMS软件的建模能力有限,因此首先在UG中建立各部分模型,然后保存为中间格式后导入ADAMS中进行装配。

图2 链环及链轮建模尺寸(单位:mm)

3.2 材料定义

进行动力学仿真时,需要定义模型中所有零件的质量特性。尤其对于数量众多的链环,采用逐个定义的方法较为费时,可采用宏命令对各零件的材料参数进行循环赋值。

3.3 边界条件设定

在主动链轮上利用软件内的STEP函数施加角位移驱动,驱动函数为STEP(time,0,0,2.5,385.8d)+STEP(time,2.5,0,3.5,0)+STEP(time,3.5,0,4,-385.8d),即在0~2.5 s内链轮旋转角速度由0增大至385.8°/s,2.5~3.5 s内保持匀速,3.5~4 s内减速至零。另外,在链环上施加7 300 N运行阻力。

4 刚柔耦合动力学仿真分析

4.1 模型准备

按本文第3节设置,可建立链传动系统的刚性体模型,但由于其忽略了诸多链环的弹性变形,因此仿真的准确性较差,不能真实反映链传动系统的运动特性,有必要进一步将刚体转化为柔性体。柔性体模型需先利用刚体模型计算得到系统的各阶模态,再利用Abaqus有限元软件对圆环链模型组件进行柔性化处理,然后再导入ADAMS软件中生成刚柔耦合模型。在新的模型中,设置圆环链与链轮的接触为柔性体与刚体接触。

4.2 仿真结果分析

4.2.1 链环与链轮接触力

图3为仿真过程中,紧边一侧某平链环与主动链轮之间的接触力变化曲线,实线和虚线分别表示同一链环长度两端的接触力由图中曲线可知两端的受力变化状况基本一致。以实线侧为例,在前1.45 s内,该链环未与链轮啮合,而啮合之后的接触力快速提升至7 105 N,然后开始逐渐波动性减小,接触力的显著波动和缓慢下降是柔性圆环链的对动载荷的缓冲作用造成的。在约2 s前后,链环与链轮脱离接触,接触力变为零,所研究链环在此过程中从紧边运行至松边。

图3 平链环与主动链轮接触力曲线

4.2.2 链环应力分析

下页图4为圆环链的整体等效应力云图,从紧边侧到松边侧,链环上的应力值呈逐渐递减趋势,原因是首先啮合进入的2个平链环与驱动链轮上的链窝嵌合后,其后各链环之间的间隙逐渐增大,因此首先啮合的2个平链环和两者之间的立链环承载了大部分的运行阻力。链环材质为45钢,许用应力为230 MPa。最大应力位于链环接触位置,达到204 MPa,因此链环在与链轮初始接触时容易发生强度破坏,尤其在输送机启动瞬间,柔性圆环链上存在较大的冲击作用,更容易发生断裂。

图4 圆环链等效应力(MPa)云图

4.2.3 链轮应力分析

图5为驱动链轮上的等效应力分布云图,可见在紧边侧,第一个平链环与链轮接触的链窝内,出现明显的应力集中现象,最大应力为528 MPa。链轮材质为42CrMo,许用应力为620 MPa。第二个平链轮对应的链窝内的应力逐渐减小,这也与圆环链的受力趋势一致。在启动冲击力或周期性波动张力作用下,应力集中位置容易发生疲劳开裂,最终发生断齿故障。

图5 链轮等效应力(MPa)分布云图

5 结论

1)刮板输送机是煤矿井下的重要机电设备,但其工况环境恶劣,连续工作时间长,因此其链传动系统容易发生断链、断齿等故障,在煤矿综采机械智能化提升背景下,需进一步研究和掌握链传动系统的受力和运行状况;

2)本文首先分析了链传动系统的动力学特性,提出圆环链与轮齿啮合造成的多边形效应是圆环链运动过程中速度、加速度和张紧力波动的根源,因此需将其作为链轮结构参数选择的重要参考因素;

3)通过有限元软件建立链传动系统模型,分析可知,圆环链和主动链轮在紧边侧初始接触位置的等效应力较大,向松边侧逐渐递减,主动链轮的链窝位置存在应力集中现象,在启动冲击力和波动性张力作用下容易发生强度破坏。