直壁网孔板件的多道次渐进成形研究★

2021-10-15李鹏程张云龙金俊希

李鹏程,张云龙,金俊希,朱 虎

(沈阳航空航天大学机电工程学院,辽宁 沈阳 110136)

引言

金属板材数控渐进成形是近几年发展起来的无模成形技术[1]。该技术将待成形件分解为二维层后,采用成形工具逐点逐层成形加工板料来实现板材件成形。由于该技术不需要传统冲压模具,可减小制造成本和时间,因而在原型制造、维修和个性化定制等多品种小批量生产中具有广泛的应用前景[2]。

金属网孔板材是带有按一定规律排列孔的板材,在工业、电子产品、家用电器和医学等领域具有广泛的应用[3],但由于网孔板含有孔,因此在成形中其材料流动不规则、应力应变分布不均匀,容易发生拉裂现象,导致其成形难度较大[4-5]。

直壁网孔板件是指带有直壁曲面的网孔板材件,由于其成形角都比较大,其成形厚度减薄幅度大,板料容易破裂,因而其成形难度比普通网孔板件更大。目前,基于数控渐进成形的网孔板件成形制作研究刚处于起步阶段。有关网孔板材件的数控渐进成形研究主要针对网孔板材的变形趋势、改善材料流动、减小成形力以及通过数值模拟的成形缺陷分析等成形性能展开的,而且都以单道次渐进成形方式为主[6-7],而没有涉及针对大成形角直壁网孔板件的多道次渐进成形。

本文采用有限元分析软件Ansys/LS-DYNA对大成形角直壁网孔板件的多道次渐进成形过程进行了数值模拟,分析了大成形角直壁网孔板件的多道次渐进成形的可能性、成形后的网孔板材件厚度分布和厚度减薄情况。

1 直壁网孔板件的多道次渐进成形

本文采用如图1所示的圆台型直壁网孔板件模型为研究对象。该模型的最大直径为100 mm,成形深度为25 mm,成形角为65°(70)°。如图1和图2所示分别为网孔板件的二维图和三维模型。

图1 网孔板件二维图

图2 网孔板件三维模型

由于图1所示模型的成形角较大,而且由于采用网孔板,因此其成形难度较大,成形时会发生板材破裂现象。为此,本文采用三道次成形策略,如图3所示:第一道次成形角为25°,成形深度是18 mm;第二道次成形角是45°,成形深度是22 mm;第三道次成形角是65°(70)°,成形深度是25 mm。

图3 三道次成形策略

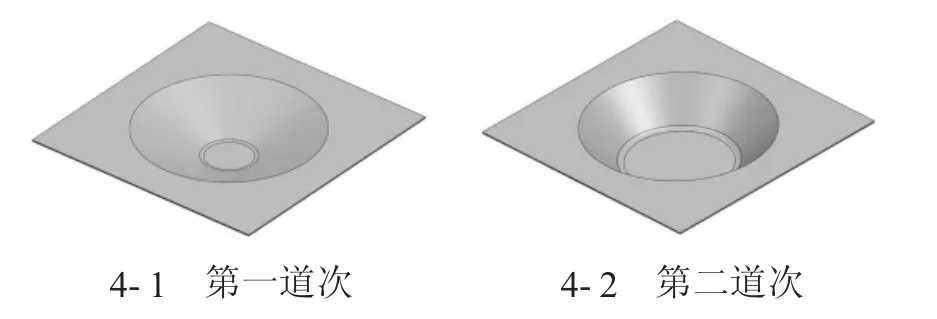

为了能够按照图3所示的成形策略进行多道次成形加工,本文利用UG软件根据图3所示的成形策略,生成了第一、第二道次成形模型,如下页图4所示。第三道次成形则直接以直壁件的内表面为成形加工面。

本文以图4所示第一、第二成形道次成形模型和图1所示带成形模型的内表面,利用UG软件以深度轮廓铣方式,分别生成了第一道次、第二道次和最终道次成形等高线轨迹,如图5所示。其中成形工具采用直径为Φ10的球头工具,并将进给速度和主轴转速分别设定为600 mm/s和0,层间距设定为1 mm。

图4 成形模型

图5 多道次成形轨迹

2 直壁件多道次成形过程有限元分析

本文以如图1所示的网孔板材件模型为研究对象,采用ANSYS/LS-DYNA软件,按照图3所示的三道次成形策略,对网孔板件的多道次渐进成形过程进行数值模拟,分析网孔板材件的厚度分布和减薄规律。在数值模拟分析中,板料选用1060铝板,其密度为2 700 kg/m3,弹性模量55.95 GPa,泊松比0.324,屈服应力153.6 MPa,切线模量为2.9,硬化系数为0.198。板材选用带有圆孔的网孔板,其圆孔直径为Φ3 mm,孔与孔之间的距离为6 mm,厚度为0.88 mm,网孔板长宽均为150 mm。板材选用壳单元SHELL163和全积分Full Intgr Shell算法,并采用1.5 mm大小的映射网格。在数控渐进成形过程中,板材与成形工具头之间发生动摩擦,板材与支撑凹模之间发生静摩擦,为此将动摩擦系数和定静摩擦系数分别设定为0.05和0.1。本文是将网孔板固定在支撑模上,然后用成形工具头对网孔板进行挤压,成形加工出直壁网孔板件。所采取的约束方式是约束支撑整体,使其固定不动,并约束板材四周以及成形工具头的旋转运动,但不限制成形工具的X,Y轴方向移动。如图6所示为所建立的有限元数值模拟模型。

图6 有限元模型建立

在数值模拟中将成形轨迹刀位点坐标的x,y,z值按一定的时间间隔,以数组形式分别保存并输入到ANSYS软件中,进而通过成形轨迹加载来实现成形工具对板料的成形加工,其成形轨迹加载曲线如图7所示。

图7 轨迹加载曲线

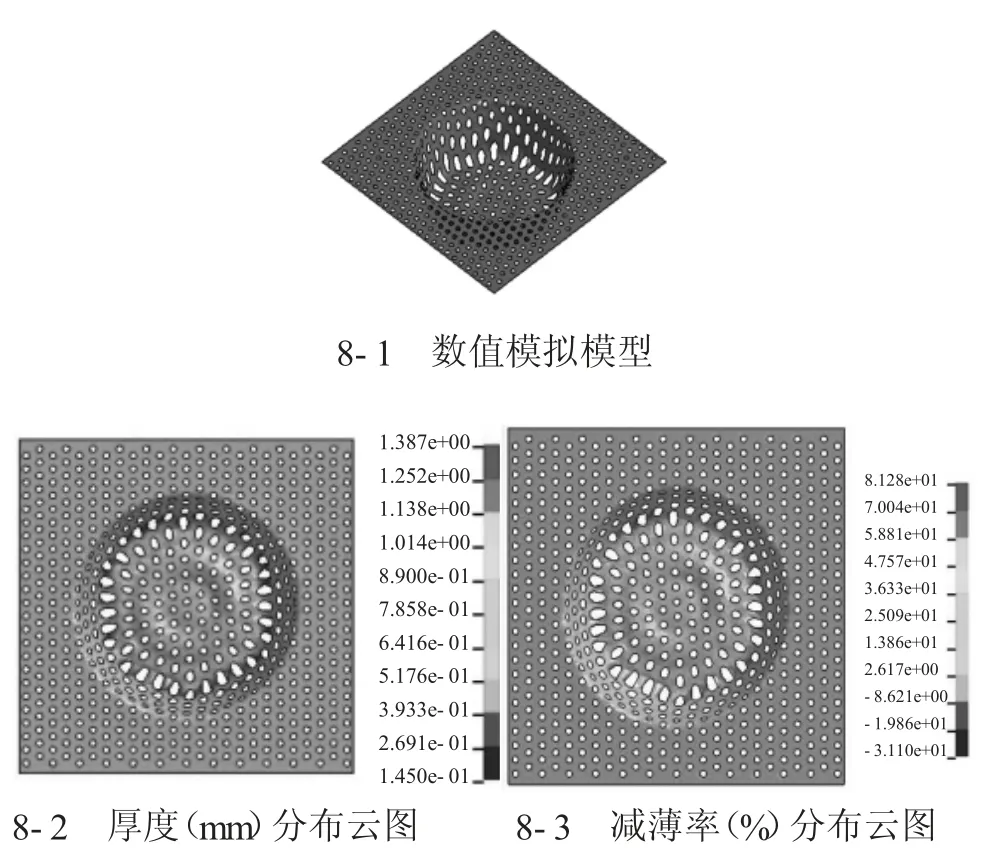

利用有限元分析后处理软件LS-PrePost对数值模拟结果进行后处理,得到基于三道次数控渐进成形的网孔板材件数值模拟模型。下页图8所示为网孔板材件的成形角为65°时的数控渐进成形数值模型、厚度分布云图和厚度减薄率分布云图,其第一道次、第二道次和最终道次成形最小厚度分别为0.602 7 mm、0.336 0 mm和0.145 0 mm,最大减薄率为81.28%。

图8 成形角为60°时数值模拟结果

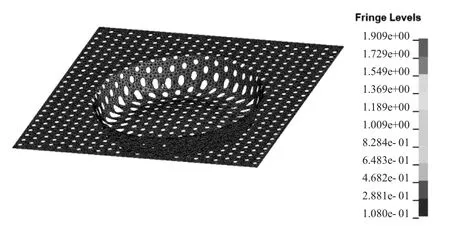

下页图9所示为网孔板材件的成形角为70°时的数控渐进成形数值模拟模型厚度分布云图,其第一道次、第二道次和最终道次成形最小厚度分别为0.566 6 mm、0.292 5 mm和0.108 0 mm,但在最终道次成形时,模型底部位置板料发生破裂,表明随着成形角的增大,网孔板的成形性下降,其成形难度也增大。

图9 成型角为70°时数值模拟模型及厚度(mm)分布云图

3 结语

本文针对成形角分别为65°和70°的网孔板材件,采用有限元分析软件Ansys/LS-DYNA软件,以三道次渐进成形方式进行了数值模拟。从得到的数值模拟模型可以看出,网孔板在成形过程中,由于材料流动不够顺畅,出现不同程度的材料堆积,进而表现出厚度增大现象,而部分区域材料减薄严重。当成形角为65°时,顺利实现了其成形;而当成形角为70°时,板料发生破裂,成形失败;网孔板的成形性,随着成形角的增大而下降,成形难度增大。