津巴布韦议会大厦屋盖钢结构施工技术

2021-10-15朱文俊

朱文俊

上海建工集团股份有限公司海外事业部 上海 200032

1 工程概况

1.1 工程总体概况

津巴布韦议会大厦项目建设内容主要包括议会大厦议事厅、办公楼主体建筑及室外广场、道路等附属设施。建筑整体呈围合型布局,议事厅部分为圆形布置,议会办公部分环绕其西侧,两者之间以连廊相接其中(图1)。

图1 议会大厦建筑平面布置

1.2 钢结构工程概况

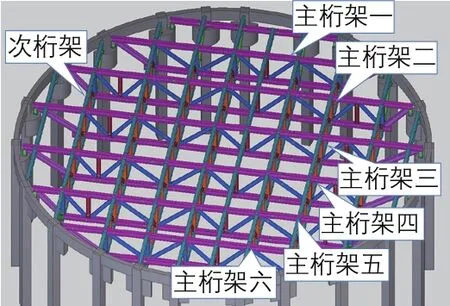

本工程钢结构主要为议事厅3层钢桁架结构,议事厅呈圆形,直径36 m,采用焊接H型钢主次桁架体系,共有6榀主桁架、7榀次桁架及一部分连接杆件(图2)。

图2 钢桁架布置

桁架结构上下弦及腹杆均焊接H型钢,材质为Q345B,桁架高度2.7 m。构件截面规格主要为H400 mm×300 mm×30 mm×30 mm、H300 mm×300 mm× 30 mm×30 mm、H300 mm×300 mm×20 mm ×20 mm、H300 mm×200 mm×16 mm×20 mm等。

桁架安装顶面标高为10.5 m,两端分别与混凝土柱牛腿支座连接。最大跨度34.38 m,主桁架最大单件重25.7 t。议事厅桁架钢结构总质量约为306 t。

1.3 当地气候情况

项目建设地位于津巴布韦首都哈拉雷市,属于热带草原气候。四季分别不明显,全年主要分为雨、旱两季,4—10月为旱季、11月—次年3月为雨季,全年气温最高在12月,中午可达到30 ℃,最低温度为15 ℃。年平均降雨量1 000 mm,雨季时瞬时降雨量非常大。

2 工程特点、难点

2.1 工程施工地点的特殊性

本工程远处东非内陆,当地建筑资源匮乏,钢结构主要材料需全部从国内工厂加工发运。运输过程复杂,需先由国内港口海运至莫桑比克贝拉港,再陆路运输550 km至工地现场,全程运距约15 000 km,历时60 d;钢构件加工制作尺寸受运输条件限制,最大直线长度不能大于集装箱净长11.8 m。

2.2 场地狭小,施工条件有限

议事厅外围被办公楼建筑环绕,外部无足够的可利用场地空间;加之津巴布韦当地无大型起重设备租赁,现场塔吊起重性能仅能满足预埋件及散件的吊装要求,主桁架吊装时只能采用2台项目自有的25 t汽车吊,施工条件非常有限。

2.3 拼装、焊接量大,安装精度控制难

受运输及起吊质量限制,桁架分段较多,导致现场拼装焊接工作量大;主桁架拼接及主次桁架连接焊缝数量多,安装质量及精度控制难度大。

3 总体制作安装部署

3.1 总体施工方案选择

根据上述工程特点、难点,所有钢构件均在国内工厂分段加工;主桁架分段时,应结合装箱运输条件,控制构件最大加工长度≤11.8 m;现场安装时应合理安排施工进度计划,尽量避开雨季施工。为避免吊装及焊接时受风雨天气影响,需采取有效防护措施[1-4]。

受场地空间及起重设备性能限制,采用2台汽车吊跨内分段吊装,每个分段吊装单元最大限度地进行地面拼装,确保构件起吊质量与现场起重设备性能相适应,克服现场起重设备缺乏的困难,同时控制合理的施工成本及进度。

3.2 钢桁架分段工厂加工和运输

议事厅钢桁架主要由主次桁架组成,其中东西方向为6榀主桁架,南北方向由7榀次桁架及3根连接杆,与主桁架连接形成整体。

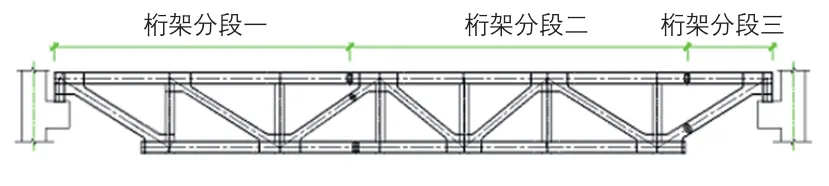

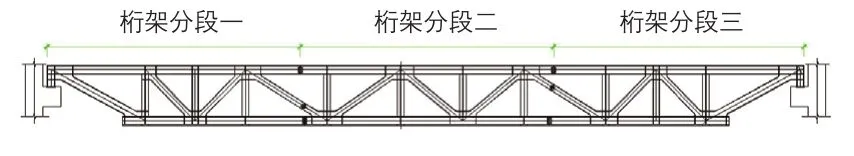

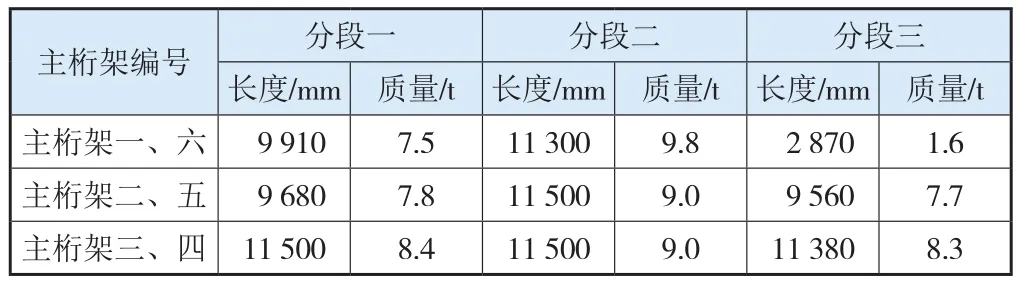

主桁架最小及最大长度分别为24.08、34.38 m,为满足构件装箱尺寸要求,所有主桁架应至少分3段进行工厂加工,分段连接点尽量设置在构件受力较小位置(图3、图4)。主桁架分段加工尺寸及质量如表1所示。

图3 主桁架一、主桁架六分段示意

图4 中间4榀主桁架分段示意

表1 主桁架分段加工尺寸及质量

3.3 吊装机械部署

议事厅内场地空间有限,桁架拼装尺寸较大,为避免桁架在空中大范围转运,分段拼装须在构件安装位置附近的地面进行。因此,将2台汽车吊停站于桁架同一侧,以便拼装完成后,起重设备无需调整回转,可直接将构件竖直起吊到安装位置。

议事厅主桁架高度2.7 m,吊装高度10.5 m。根据吊点设置,桁架上弦距吊钩高度为3.5 m,故起重设备吊臂起升高度须大于14 m。为最大限度发挥起重设备性能,起重设备应尽可能靠近桁架拼装位置,吊装半径应小于6 m。

查25 t汽车吊性能参数可知,当主臂长度为15.25 m、吊装半径为6 m时,起吊质量为12.5 t;2台25 t汽车吊同时抬吊,每台起重荷载不得超过允许荷载的80%,即双机抬吊最大起重质量为20 t。

3.4 现场桁架拼接和分段吊装划分

根据桁架分段,主桁架一、六的整榀总质量为18.9 t,每榀3个分段可在地面完成拼装后一次性整体吊装。剩余4榀桁架,最大2个分段拼装后质量为17.4 t,故将每榀中的2个分段拼装为一个吊装单元进行吊装,剩余一段单独吊装。

4 钢桁架安装工艺

4.1 构件现场拼装

为减少对议事厅内部空间的占用,桁架分段临时堆放于议事厅场外。安装施工开始后,根据主桁架吊装顺序,每次只将需要安装的下一榀桁架构件分段,由议事厅东侧主入口倒运至议事厅内拼装位置。

主桁架分段采用地面胎架立拼法拼装,拼装胎架使用20a#槽钢搭设,并利用地锚和支撑进行固定。吊车将钢桁架分段吊到胎架上就位后,再进行校正、调整及拼装。桁架的弦杆及腹杆采用现场拼接节点,即采用单面设置连接板并用临时安装螺栓固定的连接措施,现场拼接调整后再进行焊接(图5、图6)。

图5 胎架拼装示意

图6 桁架现场拼接节点示意

4.2 桁架吊装

4.2.1 支座标高位置的调整

钢桁架安装前应先复测支座标高及中心线,确保支座位置偏差满足设计及规范要求,为提高桁架安装质量提供基础保障。

4.2.2 吊点位置设置

通过Tekla软件模型确定构件重心位置及吊点位置,吊点主要设置在正对腹杆立柱加劲板位置或正对斜腹杆翼缘加劲板位置,以尽量减小起吊引起的桁架变形。

4.2.3 索具选择

以最大构件质量18.9 t为依据,采用2台汽车吊、4根钢丝绳吊装,钢丝绳与铅垂线夹角为30°,根据钢丝绳安全拉力估算公式推导计算,选用φ32 mm(6×37+1)钢丝绳,并经安全验算满足要求。

4.2.4 临时支撑

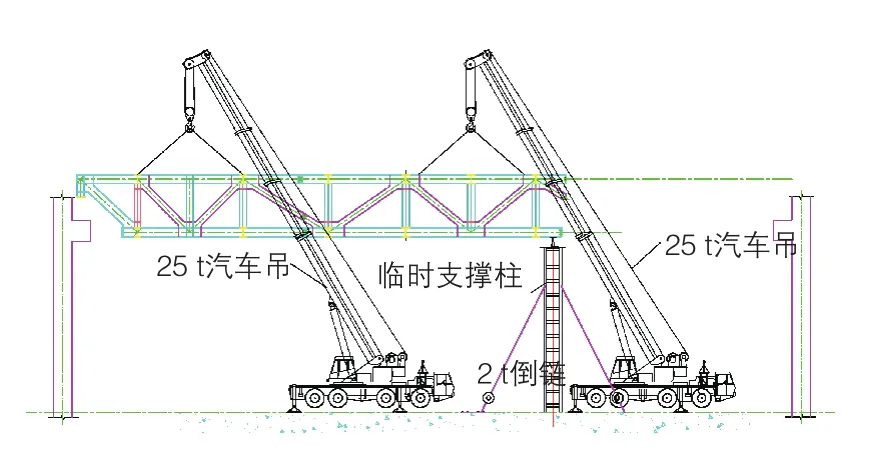

本工程主桁架最大单榀自重不超过270 kN,临时支撑柱设置在跨度1/3位置,按三点支撑受力计算,所受竖向轴力为135 kN,考虑现场施工过程的活荷载为3 kN,支撑柱高度为7 600 mm。选用100 mm×10 mm角钢焊接格构柱,格构柱断面500 mm×500 mm,材质Q235B。经钢柱受力和长细比分析计算,能满足要求。格构柱下端通过埋件与混凝土地面连接,柱体4个方向采用缆风绳配合2 t倒链保证格构柱的侧向稳定性。

4.2.5 主桁架安装

主桁架从南北两侧起吊,逐步向中间收拢,即吊装顺序为:主桁架一→主桁架二→主桁架三→主桁架六→主桁架五→主桁架四。

两侧的主桁架一和主桁架六在吊装前,先在地面将3段拼装、焊接成一榀整体,再利用2台25 t汽车吊进行抬吊;桁架两端直接落在混凝土柱牛腿埋件上,调整桁架平面位置及标高,待满足设计及规范要求后固定。

中间4榀主桁架吊装前,先在地面将一端的2段拼装焊接成1个吊装单元,再利用2台25 t汽车吊进行抬吊;桁架一端落在混凝土柱牛腿埋件上,另一端落在临时设置的支撑柱上;随后由1台汽车吊完成剩余一段的吊装,2段在空中拼接、调整、焊接(图7)。

图7 中间4榀主桁架分段吊装示意

4.2.6 次桁架安装

次桁架及连接杆安装随主桁架安装穿插进行,每榀主桁架安装完成后,及时将与相邻主桁架连接的次桁架及连接杆件吊装完成,直至形成完整桁架体系,并拆除临时支撑。

4.2.7 桁架焊接

主桁架拼接及主次桁架连接处均为设置焊接衬板的单面坡口全熔透焊缝。焊接采用手工电弧焊,焊条选用E5016碱性焊条。焊接工艺参数按照工艺评定文件选定。

4.3 安装安全措施

在主桁架两端设置2根1.2 m高度的立柱,用φ10 mm钢丝绳绑扎在立柱上,用M16的花篮螺栓将钢丝绳拉紧,形成主桁架方向上的生命线通道。钢爬梯作为主桁架上主要的垂直通道,用φ16 mm的圆钢制作,宽度0.5 m,梯凳间距0.3 m,长度4 m,做成标准段,根据现场的实际情况进行组合使用,并用钢绞线绑扎在主桁架上。设置吊笼进行高空中的焊接节点施工,确保作业人员安全。

在钢桁架分段起吊过程中,需在两端牵拉缆风绳,防止构件大幅摇晃,维持钢桁架自身以及起重设备受力稳定;同时,避免钢桁架分段在高空中碰撞混凝土结构和临时支撑。

4.4 安装质量控制措施

4.4.1 加工、运输控制

钢构件使用Xsteel软件建模出图,提高图纸精确度,制作时应精确放样;出厂前须对重要节点进行抽样预拼装,并加强质量验收,尽量将问题在加工厂内消化。主桁架高度2.7 m,采用开顶高箱垂直立放运输,集装箱内设置可靠支承及固定,确保构件水平、稳定,减少运输造成的变形。

4.4.2 拼装质量控制

桁架分段拼装前,必须先对关键几何尺寸进行检查,校正加工制作时可能产生的误差及运输中可能产生的变形。调整使构件分段纵向中心线、特征点标高及垂直度等满足要求后,进行定位焊,然后按合理顺序对称焊接焊缝,确保桁架拼装精度。

4.4.3 吊装质量控制

桁架吊装前,以议事厅中心为测量控制点,用经纬仪和激光投线仪在二楼楼面上画出各条桁架控制中心线;同时在混凝土结构柱上画出标高控制线。每榀桁架安装到位、拼接接头焊接之前,需对桁架中心线及中部标高进行二次测量,确保主次桁架中心线偏差不超过3 mm,跨中施工起拱满足设计要求15 mm,再对现场拼接节点进行焊接。临时支撑拆除后,还应对桁架中间标高再次复测。

4.4.4 焊接质量控制

为确保焊接质量,提高安装精度,采用合理的安装、焊接顺序,减少空中焊接数量,降低焊接难度;主桁架对接焊缝焊接完成后,再进行侧向次桁架及连接杆件的焊接;拼装焊接时构件预留收缩余量,分段矫正构件,实施多人对称反向焊接,最大限度减少焊接变形。规范焊条烘焙、领用制度,严格控制焊接工艺参数。钢结构焊接后及时进行外观检查,24 h后进行超声波无损检测,确认焊缝达到一级焊缝要求。

5 结语

通过本项目议事厅屋盖钢结构工程的实践,从构件加工、装箱发运、现场拼接、分段吊装及焊接工艺等方面着手进行统筹策划,运用合理的施工方法和工序安排,成功解决了无大型吊装设备、狭小施工环境下,有较高安装精度要求的钢桁架安装难题。

本项目的成功实施,为非洲地区类似工况下的钢结构工程施工提供了参考。