风力机动力新型传输系统项目研究与开发

2021-10-15张康

张 康

(酒泉职业技术学院新能源工程学院,甘肃 酒泉 735000)

1 项目概述

1.1 目的意义

目前影响风力发电成本的主要因素包括:风力发电机组装配制造、基础及配套设施、使用寿命、风力资源、运行可靠性、电网可吸纳性、年维修/管理费、税金等。其中改良设备结构,提高运行可靠性,减少运营维护成本是降低风力发电成本的最有效的途径之一(其中以叶片、传动系统、机舱、塔架的设计变化对整机成本影响最大)。

假设把风力发电机组的齿轮箱和发电机下移至塔筒底部,这样可以减少吊装齿轮箱和发电机的昂贵费用,同时日常的运行和检修也可以在地面完成,这样就大大节省了运维成本。基于这个思路,本项目总体目标为:将发电机下移至地面,降低风力发电生产和运行成本。

1.2 项目成果及创新

“风力机动力新型传输系统项目”是酒泉市科技局市列科技计划项目,至项目结题,项目组成员共发表论文7篇,其中国家级论文1篇,省级论文6篇,并申报专利2项,研发新装置1套。技术创新方面,在国内外首次用实验平台证实了利用气动动力传输方式的可行性,经过国内外文献查询,未查询到该项目所采用的风能动力传输方式的应用案例。因此,本课题研究开发的动力传输系统是十分有必要和有意义的,并且也为后续的工程化风机下移提供了客观的实验数据。

2 项目的研究与开发

2.1 研究思路

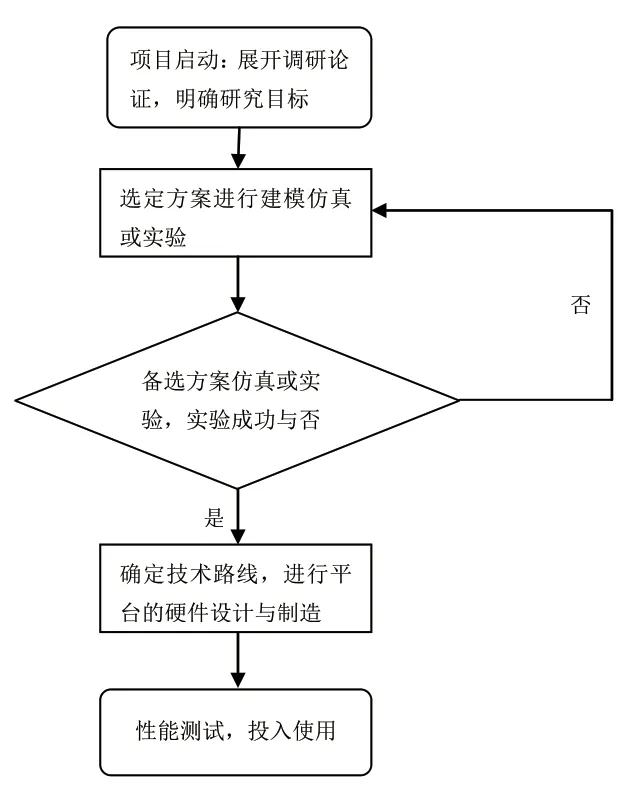

研究思路如图1所示。

图1 研究思路示意图

2.2 备选方案确定

(1)国外北美科学家将大型风力发电机比如双馈风力发电机放到地面上,用传动轴旋转的方式传递能量,但必须增加增速箱。这是因为大型风力发电机的叶片转速太慢,而传送功率大小同转速的平方成正比,如果不提高转速,旋转轴必须很粗。粗略计算的结果是1兆瓦的风力发电机带有增速箱的情况下,轴的直径为300-400mm,长度80m,重量几十吨,塔筒内部必须增加安装十几个轴承座的平面,加工和安装难度大,故障率增加,其材料和制造成本上百万,而原来的1兆瓦的风力发电机的市场价是300万左右。另外由于轴旋转力矩的反作用力,塔筒将增加几十吨米的转矩。

(2)国内清华大学采取的用钢丝绳和曲轴的方案。此方案要求曲轴之间的连杆必须是刚性连接件,但由于钢丝绳的拉长系数远远大于同直径同材料的圆杆的拉长系数,以直径100mm,长80m的钢丝绳为例,垂直吊起来,将受到不断变化的拉力,其周期是1秒左右,最大拉力是几十吨,钢丝绳此时形变太大,不仅不能传递能量,正常旋转都困难。而且它的安装同风向跟踪齿轮的安装会发生一定程度的干涉。

(3)以德国和国内兰州理工大学合作提出的液压方案。此方案的缺点是齿轮泵和叶片泵出口压力低,传递大能量时不能使用。且柱塞泵造价昂贵,其液压系统的成本不低于整个风力发电机的成本。同时液压油需要几十吨,液压油工作的温度通常是0-40度,冬季运转需要加热,而且还要定期更换。

综上,前述几种方案制造成本提高,系统的阻力增大,风机启动风速增大,发电效率降低,制造和安装难度增加,故障率和维修成本提高,塔筒的安全系数降低。

最终项目组根据查阅的专利为基础,确定一种“聚风式”风力发电机为突破口,研究风能动力的新型传输形式。

2.3 技术路线确定

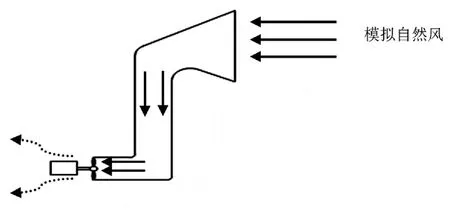

根据确定方案最终选定制作“聚风式”风力传输试验系统。如图2所示。

图2 聚风式风能动力传输系统风能流向示意图

(1)上图中的喇叭口为聚风结构,其中心距地面高度为2.5m左右。喇叭口对向鼓风机出口,喇叭口的截面积逐渐减小,90度弯曲朝下。风从喇叭口进入后加速,拐90度弯朝下输出,出口位置处安装发电机。发电机功率为200w左右,喇叭口内部有风向和风速传感器。

(2)模拟自然风用4000w的鼓风机,鼓风机下部有调速电机,可以用变频器调速,调速电机运行时,带动鼓风机旋转,旋转角度为0°至330°,导轨直径为2.3m。

(3)控制柜内装有西门子PLC,3个变频器(其中鼓风机变频器可以采用自带的变频器),电压表、电流表、空气开关,按钮,负载等。

(4)技术参数如下:

外形尺寸:2850mm×2850mm×2500mm(长宽高);

控制柜尺寸:800mm×600mm×1800mm(长宽高);

环境温度:温度0~40℃;

相对湿度:35~85%RH(不结露);

环境空气:不含腐蚀性,可燃气体,无大量导电性尘埃;

供电电源:单相三线AC220±5%/三相四线AC380±5%、50Hz;

工作电源:AC380±5%、AC220±5%、DC24V;

功耗:≤5500W。

2.4 测试系统设计

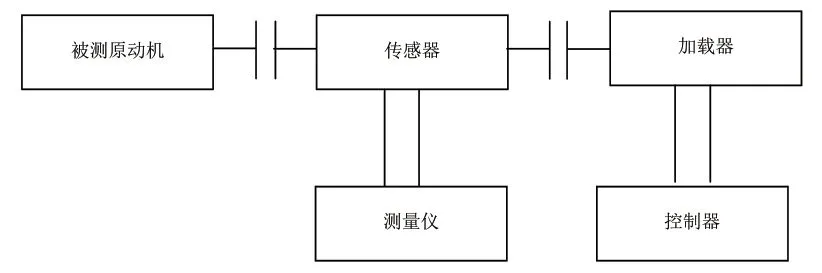

系统测试原理如图3所示,发电机作为原动机,通过传感器测量力矩与转速值,并通过逐渐增加加载器端的负载,可测量不同扭矩负载下的功率特性。

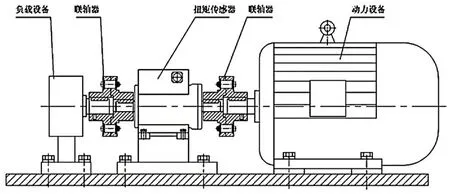

图4为扭矩测试安装示意图,图中的动力设备被图3中的原动机代替,根据公式P=Tω得知,只需测量原动机扭矩与转速,即可间接测量原动机功率。由贝茨理论:P=1/2PSv3CP(CP取0.593)可知风功率,又由原动机额定转速可推算出力矩范围。以此选定扭矩测试仪测试范围。

图3 测试系统示意图

图4 扭矩测试仪安装示意图

2.5 测试实验

2.5.1 实验目的

(1)测试发电机运行和扭矩测试仪是否正常工作。

(2)分析扭矩测试仪测得的数据在正常范围内。

2.5.2 实验设备

双馈异步发电机、电能质量测试仪、扭矩测试仪、PLC、RS485通信线、导线若干。

2.5.3 实验方法

扭矩测试仪安装在发电机的主轴端,调节鼓风机转速从0-1500r/min,将扭矩测试仪测得的数据记录下来。

2.5.4 测试过程

(1)风力机动力新型传输系统准备工作完成后,按下“启动/停止”按钮,系统启动。

(2)待鼓风机运行稳定后,将电能质量测试仪接入发电机电路,查看数据是否合适,同时将扭矩测试仪接入,扭矩测试仪测量范围0-250N/m,调节鼓风机的转速,记录扭矩测试仪的数据。

2.6 实验结果

?

3 结束语

本次项目主要测试都是在实验室内利用鼓风机作为可控风源进行模拟,下一步,将会利用户外风能进行测试。在设计制造时,聚风筒和导流筒之间用法兰连接,也就意味着可以增加聚风筒与地面之间的距离,理论上可以安装在任意高度上。由此为下一步户外高空测试工作留下了扩展接口。