先进气膜孔形研究综述*

2021-10-15王海涛张文武郭春海

王海涛,张文武,郭春海

(中国科学院宁波材料技术与工程研究所浙江省航空发动机极端制造技术重点实验室,宁波 315201)

现代航空发动机或燃气轮机的发展趋势在于追求越来越高的推重比,提高推重比的重要途径之一就是提高涡轮进口温度。正在研制的推重比12~15 航空发动机涡轮进口平均温度达到2073.15K,下一代发动机的涡前进口温度预计将达到2300~ 2400K[1],这已经远远超过叶片钛/镍基合金的耐受温度。因此要解决这个问题存在两种技术路线:一种是使用新材料以提高叶片本身耐高温工作性能。如国外罗·罗公司Ultrafan发动机采用的碳钛合金[2],欧洲、美国、日本等竞相研究的可将热端部件服役温度提高到1650℃的陶瓷基复合材料(Ceramic matrix composite,CMC)[3]等;国内西安交通大学机械制造系统工程国家重点实验室研制出的Cf/SiC 复合材料,北京科技大学新金属材料国家重点实验室研制出的高铌钛铝合金[4]等。另外叶片表面喷涂热障涂层[5]也可提高叶片耐高温性能。另一种是使用冷却技术(如冲击冷却[6]、发散冷却[7]、气膜冷却[8]等)降低叶片表面温度,而冷却结构设计是冷却技术的核心。事实上,冷却结构设计通常受空气动力学、热应力、机械应力、制造工艺、冷气消耗量等因素的相互约束。理想状态下二维槽缝的气膜冷却效果最好,但是其他因素无法满足,故而目前离散气膜冷却孔运用较为普遍。

气膜冷却孔的设计都是围绕两个目标,即提高冷却效率η和扩大展向覆盖面积S。孔的几何参数的改变包括孔横纵倾斜角、孔径 、孔长径比、孔间距、孔入口形状、孔出口的形状、孔道形状等。研究发现气膜孔的气动损失主要分为孔道损失和二次流与主流之间掺混损失。美国明尼苏达大学Goldstein[9]较早地综述了平板气膜冷却,介绍了不同几何冷却结构和流场参数对气膜冷却的影响。德克萨斯大学奥斯汀分校Bunker[10]总结了经典气膜冷却孔形和孔附属结构的发展思路,从冷却效率、流场、传热系数、流量系数、工艺性能等方面评价孔性能,为后面更先进的冷却孔形的出现打下基础。

本文详细介绍了近些年气膜孔结构对气膜冷却传热特性影响的研究进展,着重探讨了国内外关于气膜孔几何结构对气膜冷却特性影响的研究成果, 主要分为以下3 个方面:(1)二次流与主流交互区的流场特征及气膜冷却特性提升的机理; (2)气膜孔形的变化对冷却性能的影响;(3)气膜冷却孔排布方式和附属结构对气膜冷却特性提升的影响。近些年新的气膜孔形不断涌现而相关综述比较少,且大多关注冷却技术。本文仅聚焦于气膜孔形和围绕气膜孔而产生的新型附加结构,并不涉及新的特种冷却技术。

气膜冷却的机理研究

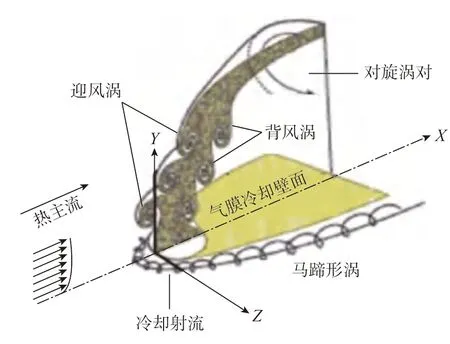

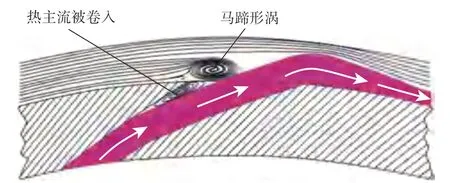

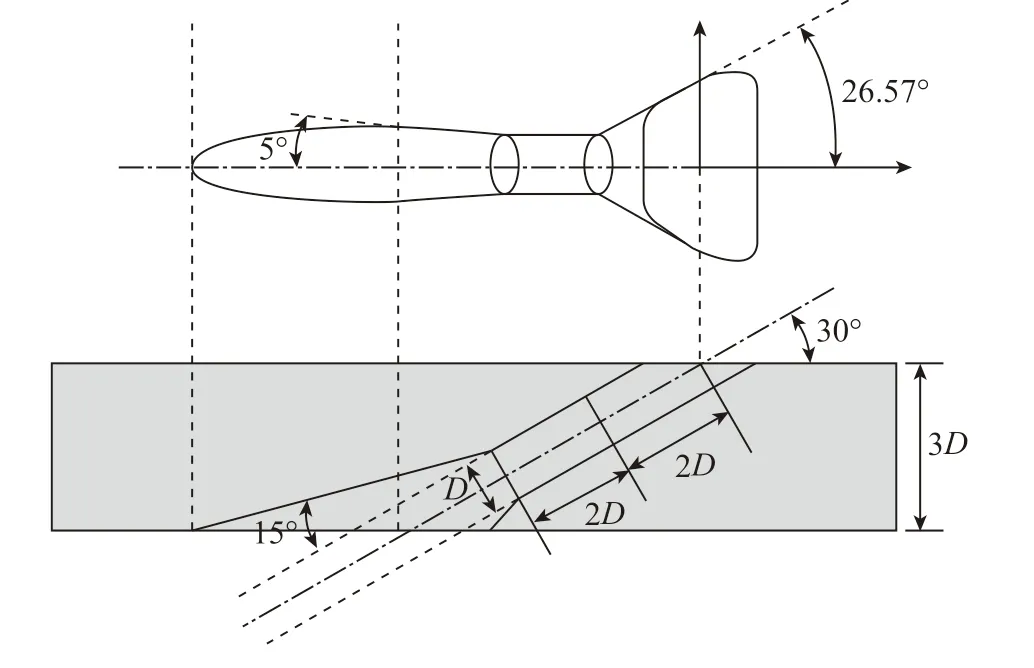

气膜冷却的过程主要为二次流与主流相互作用的过程。二次流与主流相互作用在很大程度上由孔出口处的局部压力梯度决定。南京航空航天大学Zhang 等[11]绘制了流场结构图,如图1 所示。流场主要由射流前沿的迎风涡(WV)、对旋涡对(CVP)(也叫肾形涡)、射流周围的马蹄形涡流(HV)和射流后缘的背风涡(LV)组成。CVP、HV 等涡流会将热气卷入至壁面,如图2 所示[12],因此边界层上涡流位置和强度对冷却效率有着重要影响。

图1 射流与主流交互区的涡旋结构示意图Fig.1 Schematic diagram of vortical structures of jet in crossflow

气膜冷却孔形介绍

气膜冷却技术最早用于飞机机翼防冰[13]。20 世纪70年代美国开始重视气膜冷却技术在叶片冷却上的应用。早期的气膜冷却孔是圆柱孔,但是随着研究深入,逐渐发现圆柱气膜孔存在展向覆盖面积较小、射流动量集中、对热主流的穿透性较强、孔间冷却效率很低、高吹风比M下近孔出口下游冷却效率低等缺陷。Goldstein 等[14]第一个研究了由异形孔产生的气膜冷却特性,试验件为出口展向扩张角为10°的扇形孔。Goldstein 认为,气膜孔出口形状和孔道几何形状的变化会使二次流更贴壁。提出了使扇形孔冷却性能优于圆柱孔的两种可能机理:一种是孔出口二次流动量的减小,从而对主流穿透性减弱;另一种是因为柯恩达效应,使得气膜层更贴附表面。试验结果显示,扇形孔的二次流具有出色贴壁性。孔的中心冷却效率随M变化而保持稳定,几乎保持在等径圆孔最高流量下的冷却效率。实际上一般当M≥0.5 时,圆形气膜孔冷气膜“吹离”壁面。但是随着M的提高,扇形孔气膜的冷却效果会变得越来越好。许多学者逐渐提出了各种不同形状的孔形,下文将详细进行介绍。

1 经典孔形

经典异形孔主要分为4 个基本几何形状[9],如图3 所示[9]。A 形孔是经典的后倾扇形孔,既包括展向扩张角β,也包括后向倾斜角δ,这种后倾结构后来被很多异形孔采用;B 形孔仅包含展向扩张角β;C 形孔仅包含后向倾斜角δ;D 形孔是一个出口发散的圆锥形气膜孔。由此衍生出了许多收敛–发散形气膜孔形,该类气膜孔性能优异,是当今的研究热点。

针对此类气膜孔,各国学者进行了不同的研究。德国卡尔斯鲁厄大学Giebert[15]和Thole[16]等数值模拟和试验测量了在相同条件下圆孔、扇形孔和后倾扇形孔的孔出口流体相互作用区的流场。结果表明,在沿二次流中心线和展向分布上,异形孔无论在冷却效率还是展向扩张能力上均比圆柱孔要好,异形孔对湍流强度变化的敏感性更低。

美国华盛顿大学Haven 等[17]用平面诱导荧光测量了后倾扇形孔的流场结构,结果表现出明显反肾形涡流动结构。事实上,反肾涡过强会将冷却膜摊薄,从而有可能导致下游的气膜冷却效率降低。扇形孔也有此种特征,但程度较轻。扇形孔的马蹄涡比圆柱孔的小,不能完全环绕射流,与二次流相遇即消失,且分离区小,下游流线均匀。 后倾扇形孔的斜面可以使射流更好地贴附在壁面上,孔出口处也没有分离区。

图2 后倾扇形孔的前缘马蹄涡Fig.2 Horse shoe vortex formation for blowing holes with laid–back

2 收缩–扩张形气膜孔

在异形孔领域,为了消除气动损失严重的现象,提出了收缩–扩张孔(Covering–slot hole,CONSOLE)。冷却机理是其孔道逐渐收缩,迫使冷气加速沿展向流动,在孔出口形成一对反肾涡,降低二次流的穿透性且阻止了热主流被卷入孔道,冷却效率得以提高,同时在孔道内形成顺压梯度,分离涡尺寸变小[18–21]。收缩–扩张形孔主要分为两种:一种是孔出入口面积比(Area ratio,AR)通常小于1;另一种是RTSH(Round–to–slot shaped holes),AR 不固定。研究证明AR>1 的RTSH 的气动损失更小。

CONSOLE 由澳大利亚塔斯马尼亚大学Sargison 等[22]发明,如图4 所示[22]。与圆柱形孔和扇形孔相比,CONSOLE 拥有更均匀的展向气膜冷却效率分布和更少的气动损失,是最接近平面槽缝冷却的孔形[23]。槽缝和CONSOLE 不会显著改变边界层的流动状态,但是扇形和圆柱孔会增厚边界层。CONSOLE 孔道内的气动损失很大,二次流的压力降较大,二次流与主流的掺混导致出口附近湍流度较大[24]。小AR 的CONSOLE 可以产生更高的冷却效率,但是其流量系数会下降。

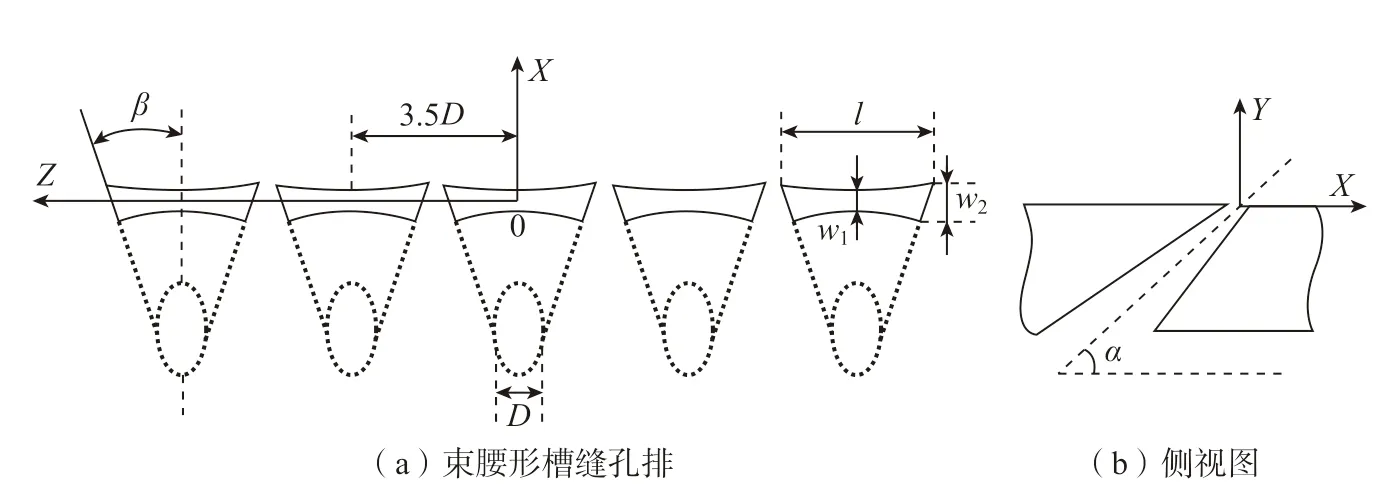

南京航空航天大学Huang等[25–26]采用多目标优化方法模拟了平板单排不同几何尺寸RTSH,如图5 所示,目标函数为空间平均气膜冷却效率和流量系数Cd,变量为长径比L/D、孔倾角θ、孔高t、槽宽s和吹风比M。试验结果表明,M越大,RTSH 形状越显著地影响气膜层往下游发展,θ、t的减小会导致气膜冷却效率增加,s的增加会使得流量系数增加。Liu等[27]提出了新型异形孔——束腰形槽缝孔。如图6 所示[27],该形孔出口槽缝向内凹,则孔出口两侧产生了类似于导流槽结构。该形孔的冷却机理是产生一个反肾涡对。对比束腰形槽孔和CONSOLE,结果表明,当CONSOLE 的β较小时其二次流无法很好地覆盖孔间区域。但是束腰形槽孔可以通过其腰形结构弥补这一缺陷。其导流槽结构迫使更多的射流流向两侧,所以在孔间产生厚气膜层,因而冷却效率高,且热通量比小于1。

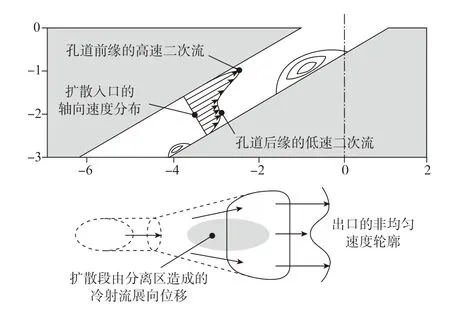

韩国仁荷大学Kim 等[28]将收缩–发散孔与扇形出口组合起来,并在扇形出口前设置圆柱段,如图7 所示[28]。图8[29]显示了孔道扩散段中的分离区,由于冷气朝向孔轴线偏转,在扩散入口处出现了非对称的速度分布,这种现象称为喷射效应。分离区域形成于孔的后缘,并将冷射流挤到侧面。与扇形孔相比,这种孔在M为0.5、1.0 和1.5 时分别将空间平均气膜冷却效率提高了4.3%、5.9%和9.9%。收缩–发散扇形孔也抑制了喷射效应。

图3 4 种经典气膜孔形Fig.3 Defined geometries for four types of shaped film holes

图4 CONSOLE 几何图Fig.4 Schematic of covering-slot hole

图5 RTSH 几何尺寸图Fig.5 Schematic of round-to-slot shaped hole

图6 束腰形槽缝孔排Fig.6 Configuration of waist-shaped film cooling hole rows

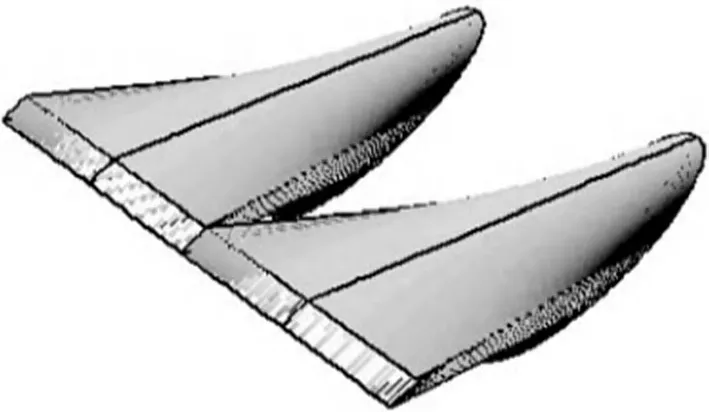

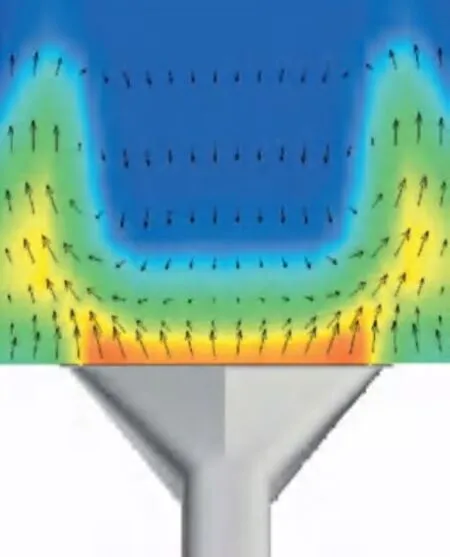

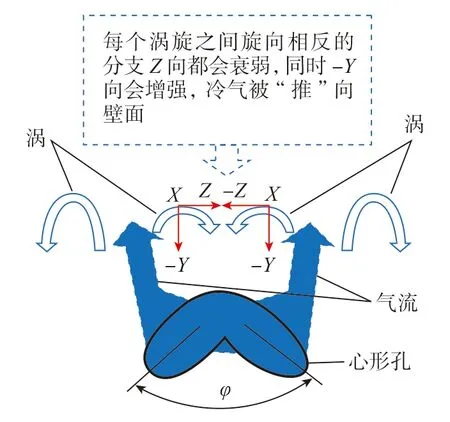

这种在孔出口将二次流导向两侧以增强气膜展向分布能力和促进反肾形涡形成的设计越来越被许多设计师采用。比如设置导流槽为箭形孔,入口呈矩形而出口是箭形,孔内流速最大处约在孔道中部。日本石川岛播磨重工Okita 等[30]在叶片吸力面和压力面上对比了箭形孔与后倾扇形孔的冷却性能,如图9 所示[30],诱导的反肾涡取代CVP,二次流的展向覆盖能力得到增强,对主流的穿透性大幅减弱,气膜贴壁性大大增强,掺混减弱。马来西亚理科大学Yusop 等[31]提出了心形气膜冷却孔形,如图10 所示[31]。心形孔冷却效率提升机理是通过在其两个导流槽之间创建引起吹脱现象涡的强度衰减区,因而气膜贴壁性得到增强。其本质是利用每个导流槽产生的类似单圆柱孔的肾形涡来产生抵消效应,因而各自的涡流强度得到减弱,如图11 所示[30]。

3 带有副孔的异形气膜孔

许多学者还提出了一些主孔+副孔的异形孔。Dhungel[32]和NASA的Heidmann[33]等最先提出在主孔两侧带支孔结构以方便产生反肾涡的气膜孔型。将最大的一个主孔放置在中间,另外两个小孔在两侧均具有复合角,这被称为抗涡设计,可实现高效的气膜冷却。

图7 带有圆柱段的收缩–发散扇形出口气膜孔几何结构图Fig.7 Geometries of a fan-shaped converging-diverging hole with a cylindrical part

图8 收缩–发散扇形气膜孔内部流场Fig.8 Flow structure inside fan-shaped converging diverging hole

图9 在M=2.3 条件下叶片吸力面上箭形孔的出口二次流速度矢量和氮摩尔分数图Fig.9 Calculated secondary velocity vectors and nitrogen mole fraction contour near arrowhead-shaped film cooling hole exit on suction surface, M=2.3

图10 心形孔三维尺寸Fig.10 Three-dimensional sketch for heart-shaped cooling hole

图11 心形孔涡流抑制机理图Fig.11 Vortex mitigation in heart-shaped hole

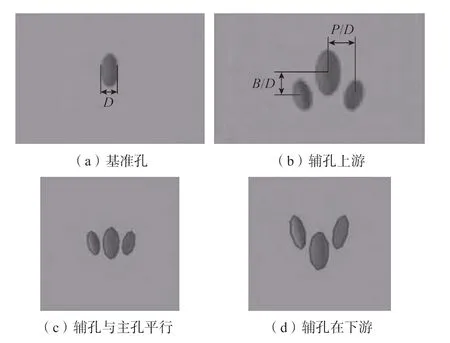

上海飞机设计研究院魏小峰等[34]提出了带抑涡支孔结构的新型气膜孔,如图12 所示[34]。新型孔的冷却效率要高于圆柱孔,特别是在高M条件下更明显。当M=0.5 时,三者的冷却效率差别不大;当M> 0.5 时,两辅孔与主孔平行的孔型和两辅孔在下游的孔型冷却效率差别不大,但均高于两辅孔在上游的孔型,随着M的增大效果更明显。这种新结构无论是气膜贴壁性还是展向覆盖性均好于圆柱形孔。

图12 抑涡支孔结构模型Fig.12 Anti–vortex hole models

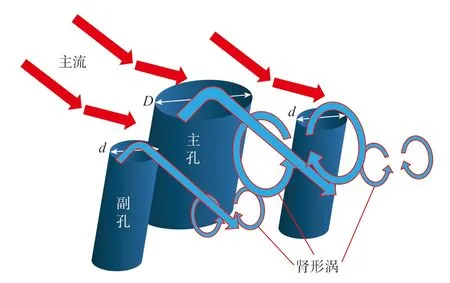

西安交通大学Zhou 等[35]用数值模拟了这种三孔组合结构,如图13 所示。其结构由一个中心主孔和两侧副孔组成,原理是利用两侧副孔产生的肾形涡与主孔肾形涡产生的抵消效应,从而削弱主孔的肾涡强度,提高冷气膜的冷却效率和展向覆盖面积。

图13 主副孔结构图Fig.13 Schematic diagram of sister holes cooling structure

4 其他新孔形

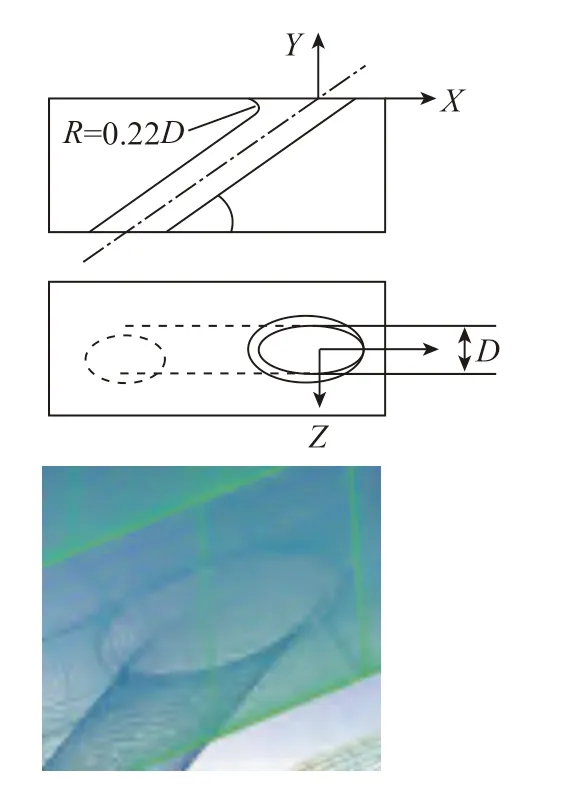

另外,还有部分学者提出了一些其他的新孔形。西北工业大学孟通等[36]提出了边倒圆型气膜孔。如图14 所示[36],该孔基本特征为在气膜孔出口前缘处进行倒圆处理,倒圆半径R=0.22D。由于新孔出口的扩张结构,二次流在气膜孔出口处更易膨胀和受到主流的挤压作用影响,相比于圆柱孔不仅气膜展向覆盖范围较大,而且冷气更贴近壁面,冷却效率较高,在高M下也没有明显的“吹脱”现象。边倒圆型孔的前缘处主流与射流掺混更剧烈,具有较高湍流度的掺混气体会显著增强该区域的换热系数。值得注意的是,在较低的M条件下,孔的下游远处的气膜覆盖面积较大,二次流抗掺混能力强,换热系数较低。在M=4 时,边倒圆型孔下游后半段冷却效率比圆孔的低,但边倒圆型气膜孔的流通能力较强,流动损失明显减小,流量系数比圆柱孔高约 5%,压力损失较小。

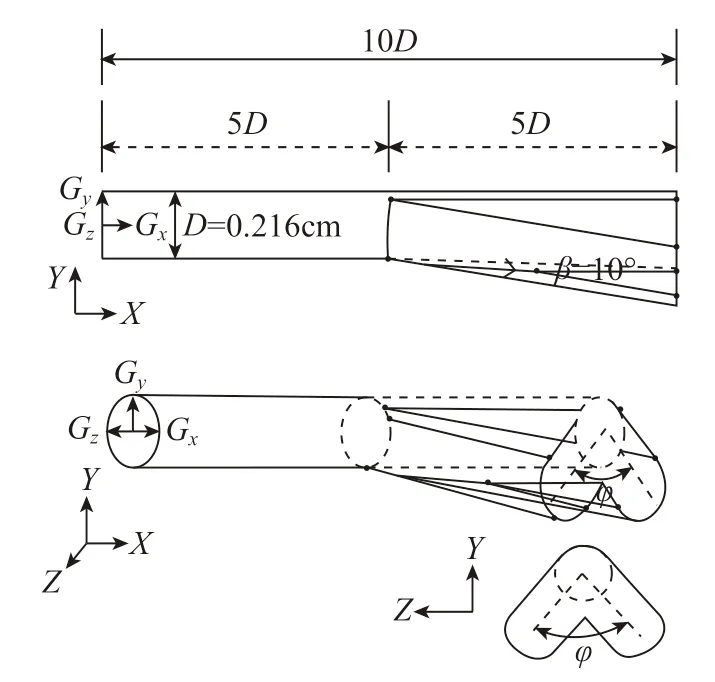

西北工业大学Zhang 等[37]对比了5 种椭圆孔(变量为孔出口长宽比l/d)和圆柱孔出口的冷却性能,如图15 所示[37],椭圆孔能产生一对反肾涡对以抵消CVP 的影响。结果表明,在任意M下,拥有高l/d孔形的展向平均气膜冷却效率高于低l/d孔形,这种l/d的增加使对旋涡对更靠近壁面,并提供了更好的气膜冷却效果。

图 14 边倒圆型气膜孔的几何结构和出口网格图Fig.14 Schematic diagram of radiusing-type hole and computational mesh grid of its exit

图 15 不同长宽比的椭圆孔出口Fig.15 Different configurations of elliptical or super-elliptical holes with various length-to-width ratios

除了以上一些典型的气膜孔形状之外,还有月牙形[38]、角形[39]、百叶窗形[40]、哑铃形和豆形[41]、树叶形[42]等孔形,这些新孔形无论在传热还是气动方面都有自己独特的优势[43–44],不过还需要进一步研究。

结论及展望

异形孔已经被证明其冷却性能和气动性能均优于圆柱形孔,基于后倾扇形孔而衍生出的各种孔形也拥有良好的气膜冷却性能,这些创新的设计为面对越来越严苛的热防护要求所带来的挑战提供了很多可行的解决思路。但是迄今为止,异形气膜孔研究方面还存在如下一些问题:

(1) 这些创新形孔的设计研究很少考虑工艺可行性,目前叶片异形孔的加工方法主要有电液束打孔、激光打孔、电火花打孔等。每种技术都有其各自的优势与缺陷,同一种孔形在不同工艺加工下会有不同的几何精度、表面粗糙度、经济性等诸多指标,所以在产品设计之初就进行全流程、全寿命考量是未来的发展趋势。

(2)孔形的仿真多以流道模型仿真居多,真实叶片模型仿真较少。试验以平板试件仿真居多,真实叶片试验较少。因此在数值分析和试验条件上与真实工况有差异。以后的数值模拟要建立整体叶片模型甚至附上涡轮盘在真实工况下进行计算,对于气模冷效的测试实验台也要尽可能地真实还原发动机内部的运行工况。

(3)当前,后倾扇形孔等经典异形孔已经可以满足五代机的发动机冷却特性需求,所以我国现阶段异形孔的发展应主要集中于经典异形孔的数据库完善上,尽可能地获得其贴近真实工况的各项参数。新的孔形和附加结构设计应当和新耐高温材料的发展结合在一起考虑。

无论如何,新的孔形还需经过更多的研究才能被实际应用,但是新的孔形会启发研究人员更多的设计思路,为更先进的冷却技术的出现打下基础,如发散冷却、等离子体冷却等。同时新的孔形还可以反过来对制造技术提出更高要求,为发动机叶片制造技术的发展提供路径,促进发动机制造水平进一步提高。