气膜冷却孔电加工工艺与装备技术研究*

2021-10-15李宝泉

佟 浩,李 勇,李宝泉

(1.清华大学摩擦学国家重点实验室,北京 100084;2.清华大学精密超精密制造装备及控制北京市重点实验室,北京 100084;3.无锡微研精微机械技术有限公司,无锡 214161)

热端涡轮叶片是涡扇航空发动机的核心部件之一,需要胜任极端温度、复杂应力的苛刻工作环境。提高涡轮前温度可有效提高航空发动机效率和推重比,目前先进航空发动机涡轮前温度要达到2000K,已超出涡轮叶片高温材料可承受温度极限,比如英国罗·罗公司第4 代单晶合金仅能承受约1450K[1]。改善叶片材料耐热性和采用先进冷却技术是解决高温问题的两个主要途径。研究表明,先进气膜冷却技术可起作用约占60%~70%[2],通过规律分布的大量气膜冷却孔(简称气膜孔)喷出冷却气流,在叶片壁面上形成气膜降温和隔热[3],以保护叶片在高温、重载、变应力条件下工作。气膜孔加工质量直接影响叶片的成品率、冷却效率和工作寿命。

气膜孔加工对被加工材料、尺寸、结构、表面质量等多方面的特殊要求,使其成为不断探索的研究课题。涡轮叶片高温合金是一种难加工材料,气膜孔孔径小(0.2~ 0.8 mm)、深径比较大(5~8)、数量多(数十至数百个)、结构复杂等特点增加了加工制造难度。为提高耐高温性能,新型涡轮叶片设计为带有陶瓷热障涂层(厚度0.3~0.6 mm)的复合材料;为改善冷却效果,特殊位置气膜孔设计为复合角出口的扩散结构[4];这样的复合材料和复合结构对加工制造工艺提出了更高要求。而且考虑到涡轮叶片可靠性和工作寿命,对加工后气膜孔表面要求低损伤甚至无微观损伤[5],对气膜孔加工贯穿后要求防止过加工到空心叶片另一侧壁面造成背伤[6]。为解决这些加工制造难题,电火花加工、电解加工、激光加工及其组合/复合的特种加工工艺被持续研究和逐渐应用。考虑到加工效率、加工精度、表面质量和设备成本的综合优势,电火花加工及其组合/复合工艺是国内外实际应用中最常选用的工艺途径。

通过近十年国内外文献调研分析,航机涡轮叶片气膜孔加工相关论文发表不多,电火花加工气膜孔的发明专利时有公开。2012年,美国佛罗里达涡轮技术公司(Florida Turbine Technologies Inc)公开了一种用于电火花成形加工气膜孔扩散结构的阵列成型电极[7];日本日立公司(Hitachi Ltd)公开了一种涡轮叶片上电火花加工镍基高温合金气膜孔、掩膜水射流去除氧化锆陶瓷热障涂层的组合工艺过程[8]。2014年,美国联合技术公司(United Technologies Corp)公开了一种用于涡轮叶片上气膜孔电火花加工用弯曲工具电极的导向定位系统,此系统具有电火花穿孔加工过程中保护出口位置热障涂层完整性的优点[9]。从国外公开专利可见,国外研究机构也在不断研究并应用电火花加工工艺解决气膜孔加工问题。

由国家需求牵引,国内气膜孔电火花加工及其组合/复合工艺取得了研究进展。2010年,中国航发黎明研发了电火花加工专用电极夹具及导向器,实现了一次装夹加工出叶身型面上全部气膜孔[10]。2016年,中国航发西航探索了激光去除陶瓷热障涂层–电火花加工高温合金气膜孔的组合工艺[11]。2015~2020年,南京航空航天大学较为系统地开展了电火花电解组合/复合加工工艺,以实现表面无重铸层的气膜孔穿孔加工[12–15]。2018年,上海交通大学探究了采用微钻头工具电极的电化学放电加工带有氧化铝陶瓷热障涂层的复合材料穿孔工艺[16];哈尔滨工业大学探究了导电电极辅助情况下带有陶瓷热障涂层复合材料的穿孔加工工艺[17]。国内研究主要考虑无损伤目标、带有热障涂层复合材料的电加工工艺及其解决方案。

本研究团队在微细孔电火花加工工艺与装备研究基础上[18],以复合材料(高温合金基体+陶瓷热障涂层)、复合结构(圆柱孔+扩散结构)的低/无损伤加工为目标,较早提出电火花加工及其组合/复合创新工艺[19],在技术积累的基础上研发出复合功能主轴、高能量密度脉冲电源、加工过程智能控制等关键技术,集成开发出气膜孔加工装备。本文主要介绍本研究团队在气膜孔穿孔加工、重铸层减薄/去除、扩散结构成形加工、氧化锆陶瓷热障涂层加工上的创新思想和研究进展。

气膜冷却孔电火花加工装备关键技术与应用

通过产学研联合的方式,在电加工工艺、技术及装备的积累基础上,面向重铸层减薄的高温合金高效穿孔加工,攻克复合功能主轴头、窄脉宽高能量密度脉冲电源、提升脉冲利用率的放电间隙伺服控制、贯穿冲液与贯穿检测的关键方法及其技术,研发出具有自主知识产权的气膜孔电加工装备,而且衍生技术亦可应用于对深小孔精密加工需求领域。

1 复合功能主轴头设计及性能

传统气膜孔电火花高速穿孔加工用主轴机构采用夹头夹持长电极后端的后推式进给方式,由于后推端与前端导向器之间距离较长,造成电极伺服进给和旋转时刚度低、易引起弯曲变形情况,影响穿孔加工精度和效率。虽然可通过在后推端和导向器端之间的电极上附加辅助导向器提高电极刚度,但这以减小电极可用长度为代价。

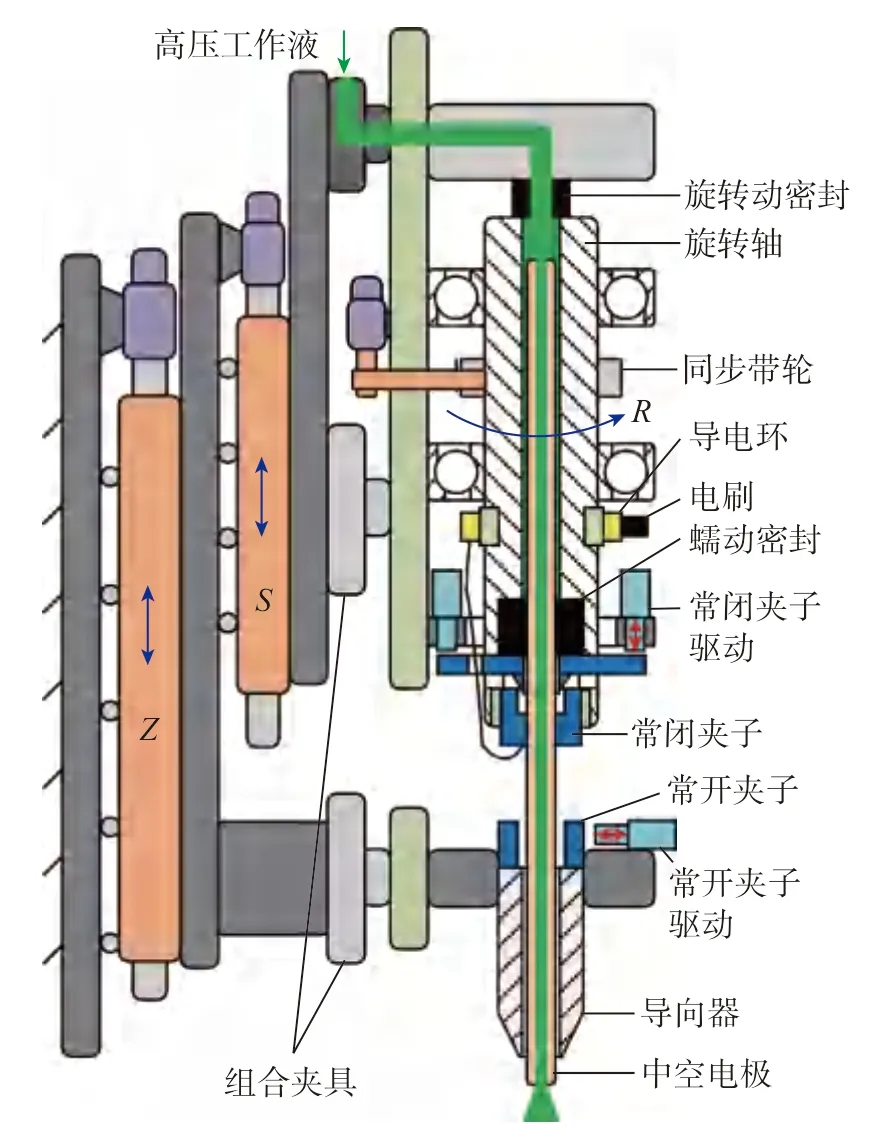

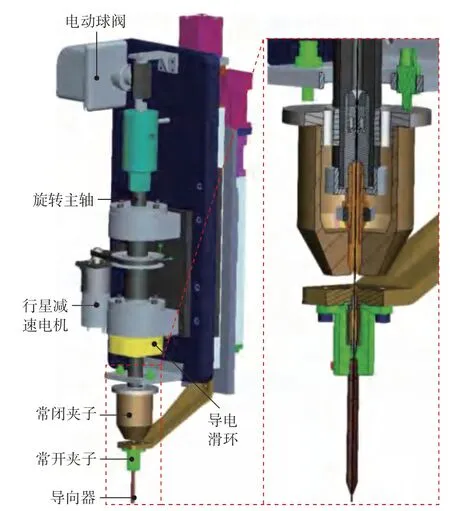

在已开发并应用于柴油发动机喷油嘴微细喷孔电火花加工的蠕动式主轴头基础上[18],为满足气膜孔电火花穿孔加工对工具电极旋转精度、损耗补偿、加工产物快速排出的要求,本研究设计出一种可实现电极高精度旋转、蠕动进给、高压内冲液的功能复合型主轴头[20],其机构原理和三维模型分别如图1 和图2 所示。

图1 复合功能主轴机构原理Fig.1 Principle of multi-functional spindle mechanism

图2 复合功能主轴机构三维模型Fig.2 3D model of multi-functional spindle mechanism

采用旋转运动机构叠加于轴向进给运动机构之上的构成方案,主轴头定位Z轴和电极进给S轴组成宏微复合驱动方式。气膜孔加工前,Z轴定位主轴机构相对于工件表面的位置;气膜孔加工过程中,S轴伺服控制电极保持放电间隙,同时旋转轴R轴带动常闭夹子夹紧电极转动、管电极中空高压冲液用来提高排屑和加工效率,精密导向器约束电极底端旋转径跳误差以提高旋转精度;每个气膜孔加工完成后,通过协调控制常闭夹子和常开夹子开闭与S轴进退,蠕动进给工具电极实现其损耗补偿。高压工作液密封结构设计解决了蠕动进给密封问题,利用蠕动密封结构件达到加工时高压冲液自动压紧电极密封、电极蠕动进给时停止高压冲液自动松开电极的密封效果。采用专门设计的导电环实现将脉冲电连接到旋转工具电极上。为解决常闭夹子开闭后旋转精度和夹紧力容易受到旋转离心力影响的问题,采用双瓣夹头结构并与绝缘套筒的小锥角锥面定位夹紧的方式,不仅提供可靠径向夹紧力,而且外锥面定位保证夹紧后电极轴线与旋转中心的同轴精度。

主轴头性能测试表明可满足复合功能要求,工具电极伸出导向器2mm 位置的旋转径跳误差< 8μm,主轴转速400r/min 情况下中空冲液密封压力可达6MPa,蠕动进给行程和速度分别可达150mm 和2mm/s。研究解决了旋转常闭夹子开合驱动及夹紧力可控、高压工作液密封、脉冲电供给及隔离等关键问题。

2 窄脉宽高能量密度脉冲电源

电火花加工用脉冲电源对加工效率、表面质量、电极损耗、能量利用率有重要影响。窄脉冲高能量密度放电加工能提高工件材料气化去除比例,可有效减薄由于熔化过程造成的重铸层厚度。本研究研发出一种高频窄脉宽高能量密度独立式脉冲电源[21]。

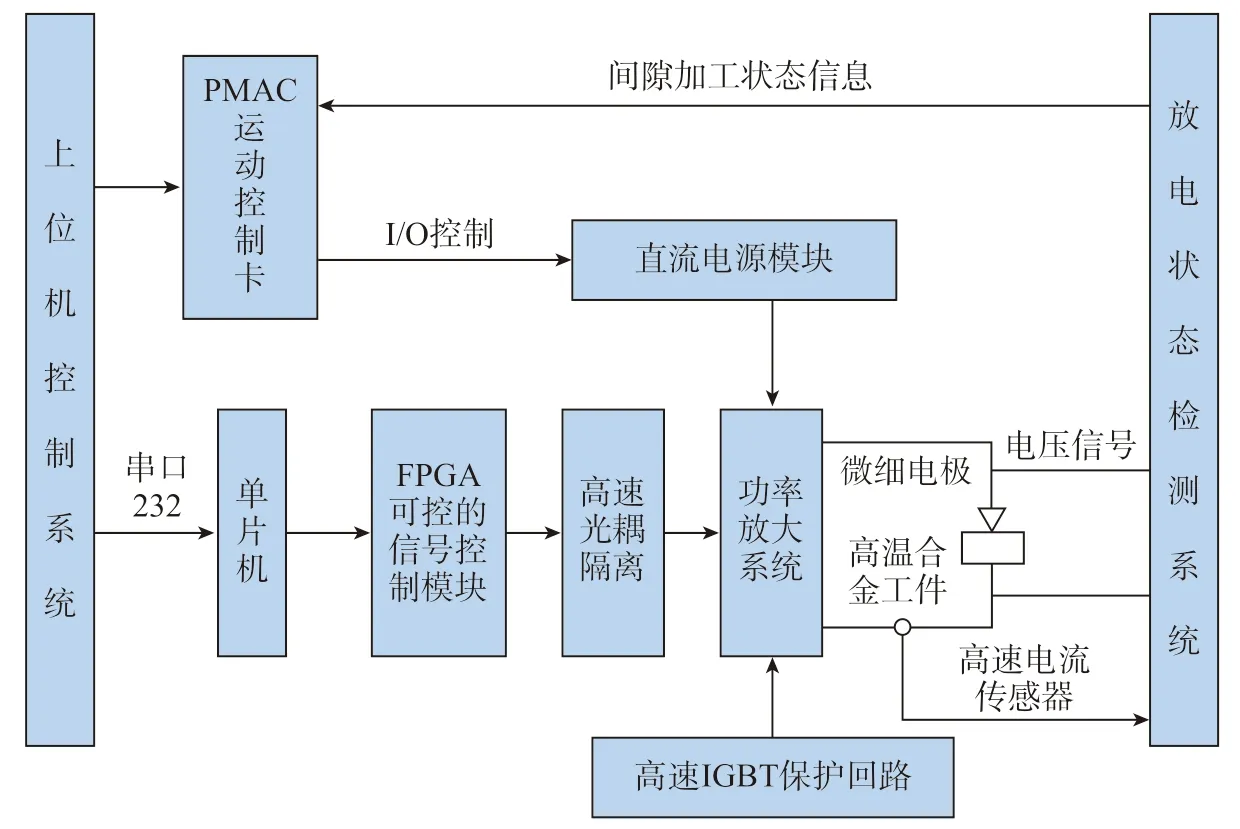

设计原理框图如图3 所示,主要由上位机、信号控制模块、功率放大模块、功率管保护回路、放电状态检测系统构成。上位机根据加工需要,通过串口232 给单片机发送加工电参数(脉宽、脉间、电流、电压);信号控制模块FPGA 将其转换成相应的脉冲信号和I/O 调控信号输出;光耦隔离防止强电信号干扰FPGA 发出的弱电信号;功率放大模块根据脉冲信号控制功率管开关来产生放电脉冲;放电状态检测系统实时检测加工间隙的电压和电流信号,转换为频率信号反馈作为放电间隙伺服控制的依据;通过PMAC 控制口输出可调节直流电压,从而调节放电电路的开路电压。

图3 脉冲电源的设计原理Fig.3 Design principle of pulsed power supply

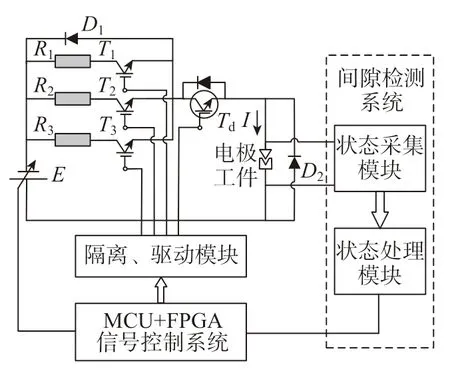

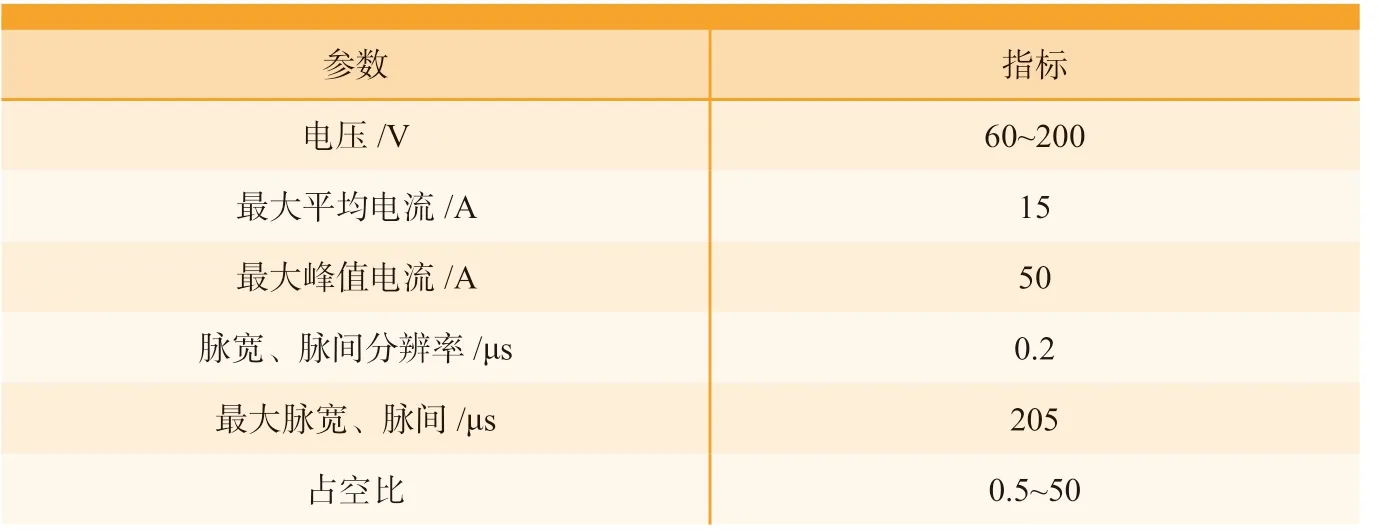

上述原理脉冲电源的拓扑结构如图4 所示,通过T1、T2、T3选择调节电阻阻值来调控峰值电流,而且设计了放电过程中多余能量回收回路,可以通过快速响应二极管将间隙多余能量反馈回直流电源E。可实现开路电压、脉宽及占空比、峰值电流的在线调控功能,达到的主要性能指标见表1。

图4 脉冲电源的拓扑结构Fig.4 Topological structure of pulsed power supply

3 提高脉冲利用率的放电间隙伺服控制方法

电火花加工过程中工具电极与工件电极间的放电间隙直接影响有效放电率,微小放电间隙伺服控制是一种控制目标不确定且微观瞬态随机变化的非线性控制难题。极间间隙状态随着电火花穿孔加工过程中瞬时的工件材料去除和工具电极损耗而瞬时变化,工具电极需要伺服控制轴向运动以保持合理放电间隙[22]。研究表明辅助工具电极或工件高频微幅振动可提高合理放电间隙出现概率,从而提高电火花加工的有效放电率[23]。但考虑到用于气膜孔加工的复合功能主轴头机构复杂性以及涡轮叶片工件的特殊性,难以通过辅助高频振动的方法提高有效放电率。随着计算机技术发展,控制系统硬件性能不断提高,这为复杂智能控制方法应用于放电间隙伺服控制提供了可行性。

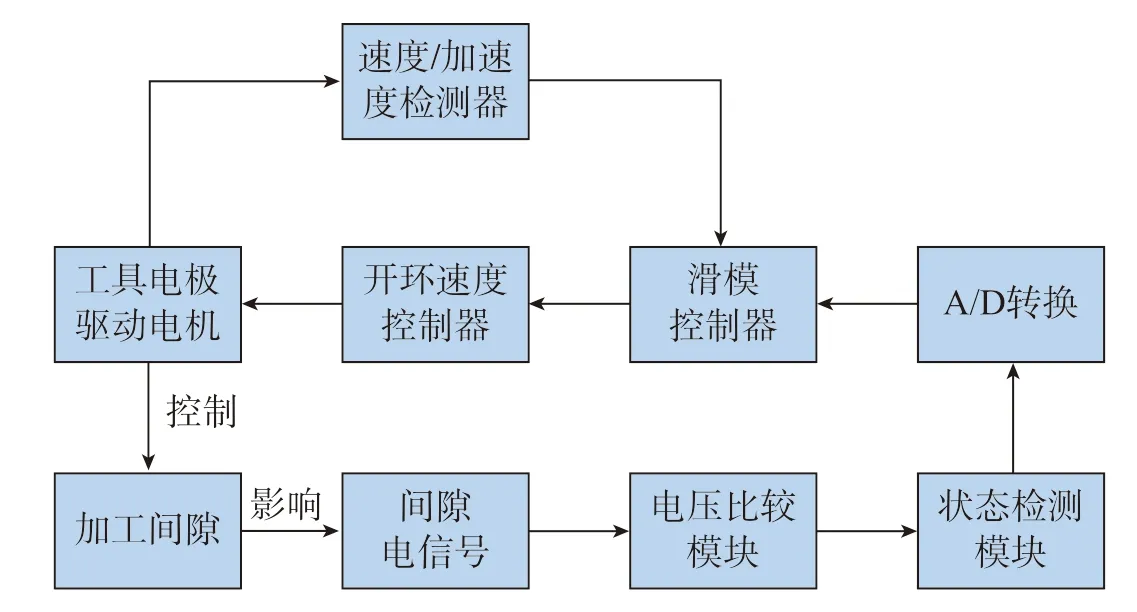

本研究分析了气膜孔电火花加工中工具电极运动和工件材料蚀除过程,建立了气膜孔电火花加工间隙的状态方程,提出一种基于滑模控制器的加工间隙伺服控制算法[24]。算法实现先是通过系统辨识得到工具电极主轴系统的传递函数,之后通过建模仿真方法优化滑模控制器参数。伺服控制系统实施方案如图5 所示,滑模控制器接收间隙状态检测和工具电极运动的参数,通过滑模控制算法计算工具电极的目标速度来伺服调控放电间隙。

图5 放电间隙伺服控制系统实施方案Fig.5 Implementation scheme for discharge-gap servo control system

在镍基高温合金上的穿孔加工试验表明,当采用可引入工具电极中等振幅抖动特性的滑模控制器参数时,可更加充分地发挥滑模控制算法优势以提高有效放电率。控制算法可在较高电极进给速度下,仍能抑制加工产物对放电过程的干扰。试验中放电间隙可基本维持在15μm 左右,有效脉冲利用率可达55.8%,在保证加工质量条件下加工效率比阈值控制方法提升了38.1%(图6)。

表 1 脉冲电源的主要性能指标Table 1 Main performance index of pulsed power supply

图6 滑模控制方法的放电间隙伺服控制效果Fig.6 Discharge-gap servo control effect using sliding-mode control method

4 贯穿冲液与贯穿检测技术

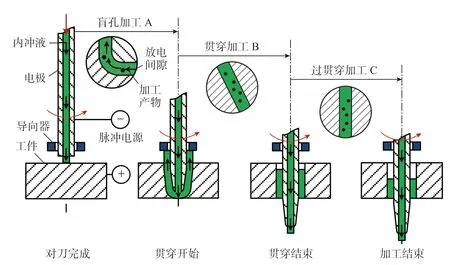

在电火花穿孔加工过程中,由于工具电极损耗使得其端部变尖且有一定长度,这样加工过程可分为盲孔加工和和贯穿加工两个阶段,如图7所示。贯穿加工是电极端部已穿过工件后前面尖端要全部穿过工件的加工过程。这个过程中高压内冲液迅速从电极顶端流出而不再流经放电间隙(图7 中贯穿加工B 阶段),加工间隙内的工作液停止流动使得加工产物堆积,导致加工速度变慢且易产生短路、电弧放电等不利现象。考虑到工具电极端部损耗变形对出口孔形的影响,工具电极穿孔后还要有一定过贯穿量(图7 中过贯穿加工C 阶段)来保证出口孔形精度,但过贯穿量过大会加工到涡轮叶片薄壁空腔结构另一侧壁面,造成背伤破坏叶片完整性的不利现象。这要求对过贯穿量要进行精准的检测及控制,特别是对于涡轮叶片上较窄空腔部位的气膜孔加工。2017—2019年,上海交通大学、比利时鲁汶大学(KU Leuven)主要基于电信号、工具电极进给速度的信号反馈,开展了穿孔加工贯穿过程特征及贯穿检测研究[25–26]。

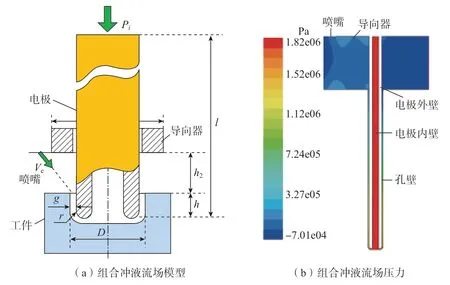

面向解决贯穿加工过程中(图7中贯穿加工B 阶段)加工产物堆积问题,本研究分析了盲孔加工和贯穿加工过程中加工产物的分布情况,提出一种可避免贯穿瞬间加工产物颗粒堆积的高压内冲液和高速外冲液组合冲液方式。盲孔加工时高压内冲液快速排出加工产物,贯穿加工时高速外冲液快速排出侧壁及放电间隙内的加工产物。此研究通过流体仿真方法和基础试验分析了组合冲液的有效性(图8),得到了冲液条件因素对加工产物排出的影响规律[27]。电火花高速穿孔试验验证了组合冲液效果,多喷嘴或环形外冲液相比单喷嘴更有效,组合冲液情况下盲孔加工阶段效率提高了9%~33%,贯穿阶段加工效率提高了89%,而且提高了孔加工的表面质量和出口孔径精度。

图7 电火花高速小孔加工过程Fig.7 Process of fast hole-drilling EDM

图8 组合冲液模型及压力模拟Fig.8 Combined–flushing model and pressure simulation

面向解决过贯穿加工过程中(图7 中过贯穿加工C 阶段)贯穿位置检测及控制停止问题,本研究分析了电火花穿孔加工过程中可用的反馈信号,提出声音信号–间隙电信号–工具电极运动的信息融合贯穿检测方法[28]。研究发现,采用方向敏感性好的麦克风采集贯穿阶段的声音信号可得到明显特征,通过设计声音信号特征提取算法可得到作为贯穿检测依据的定量化指标。试验表明,单一的声音信号、间隙电信号或者工具电极运动信号都无法高可靠性地准确判断贯穿时刻,信息融合检测方法可有效提升贯穿检测精度,可实现检测位置平均误差0.5~0.7 mm,最大检测误差1.5~1.8 mm,检测误检率和漏检率都<3%的效果。

5 装备集成与加工验证效果

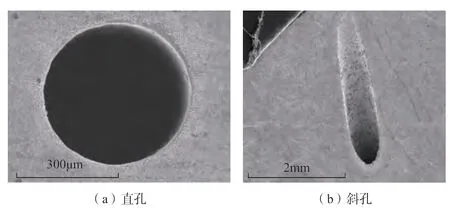

集成研发出软硬件关键技术及其功能模块,进而开发出气膜孔电火花加工的六轴数控装备如图9 所示,主要性能参数见表2。加工的直孔和斜孔样件如图10 所示,实现了穿孔效率达到>20mm/min、孔径精度优于±20μm、重铸层平均厚度可控<10μm。

图9 气膜孔电火花加工装备Fig.9 EDM equipment of film cooling holes

表2 加工装备主要性能参数Table 2 Main performance parameters of equipment

图10 加工样件Fig.10 Machined samples

面向无重铸层的电火花电解组合/复合加工工艺

尽管窄脉宽高能量密度脉冲放电可提高气化去除比例来减薄重铸层,但对于表面无重铸层的气膜孔穿孔加工,基于电加工原理的电火花电解组合/复合加工是较好的解决方案。为了能直观观测重铸层厚度效果,首先研究了采用光学显微镜的重铸层观测方法。进而开展了水基弱电解质工作液的电火花电解复合/组合自适应加工工艺研究。

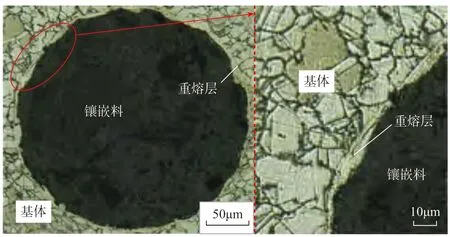

1 重铸层观测方法

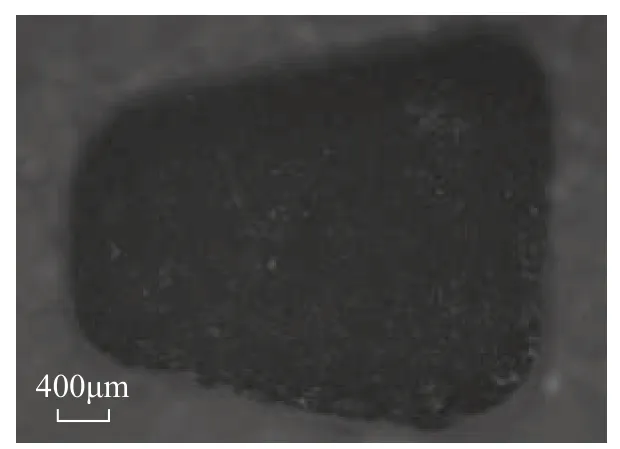

本研究采用试件热镶嵌、粗磨—细磨—抛光、腐蚀的步骤,实现了在镍基高温合金上清晰观测出孔表面材料的晶相组织和重铸层。对热镶嵌试件进行粗磨、细磨和抛光,使被观测的侧面达到光滑镜面效果,之后对表面进行化学浸蚀(酒精、盐酸和氯化铜组成的混合溶液),这样在光学显微镜下可明显观察出显微组织和重铸层。如图11 所示,光学显微镜下镍基高温合金重铸层与基体之间界线明显,重铸层的厚度并不均匀但组织结构比较致密。

图11 镍基高温合金重铸层观测Fig.11 Recast layer observation of nickel-based superalloy

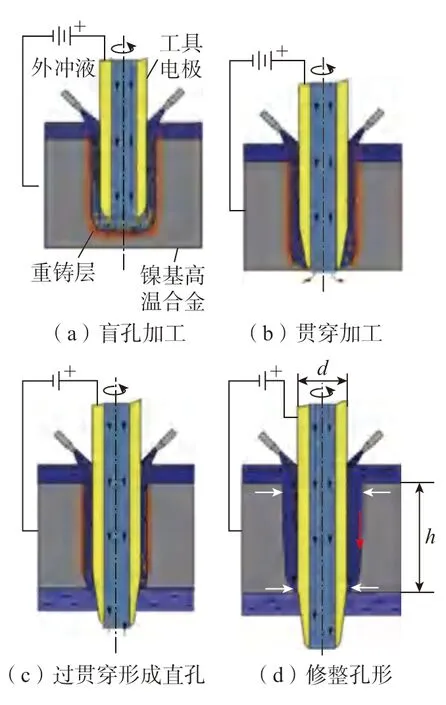

2 重铸层去除工艺及效果

本研究采用管状工具电极的去离子水高压内冲液和水基弱电解质高速外冲液的内外同时冲液方案,以穿孔贯穿过程中监测电信号作为调整电参数的依据,提出电火花高速穿孔盲孔加工–电火花电解复合贯穿加工–保持电解加工停留时间去除重铸层的自适应加工过程[29]。此过程中通过内外冲液压力不同自适应调整去离子水和电解液,以适应穿孔过程和重铸层去除过程。当判断进入贯穿加工阶段时,加工液冲液能自动调整为电解液外冲液主导的电极侧壁电解加工。为清楚观测镍基高温合金穿孔后孔壁内侧重铸层去除效果,采用抛开孔壁的扫描电子显微镜观测方法。

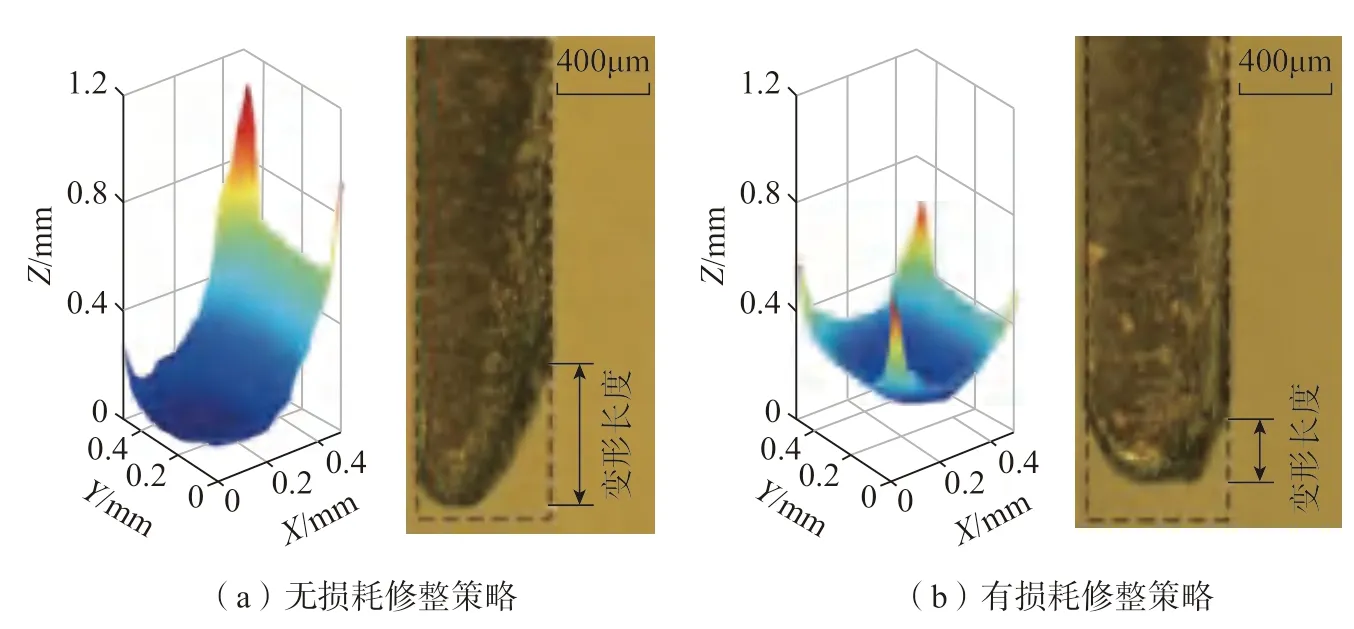

工艺过程分为4 个阶段,如图12 所示。第1 阶段是盲孔加工过程(图12(a)),内冲液压力远高于外冲液压力使得加工产物快速从侧壁间隙排出,这是典型的高效率穿孔加工过程。第2 阶段是贯穿加工过程(图12(b)),由于内冲液从工件底部贯穿孔逐渐泄压,造成内外冲液相互作用的不稳定加工过程,随着孔深增加外冲液逐渐起主导作用,从而自动调整到侧壁间隙内电解加工去除重铸层,同时伴随贯穿过程中工具电极端部水基弱电解液电火花电解复合加工过程,因为这时端部极间间隙可以足够小达到电火花击穿放电效果。第3 阶段是过贯穿形成直孔过程(图12(c)),消除工具电极端部损耗变尖造成对孔形的影响,孔的下端锥形部位加工间隙小,也将伴随电火花电解复合加工过程,这时侧壁大部分面积以电解加工去除为主。在这个阶段基于贯穿信号来调节电参数,用以减少侧壁二次放电的影响。第4阶段是保持工具电极位置一定时间(12(d)),通过电解加工去除侧壁重铸层并修整孔形,提高孔径一致性精度。不同保持时间对重铸层和加工表面质量影响如图13 所示,通过优化工艺参数可得到无重铸层的穿孔加工表面。

图12 自适应电火花电解加工工艺过程Fig.12 Self-adjusting EDM–ECM process

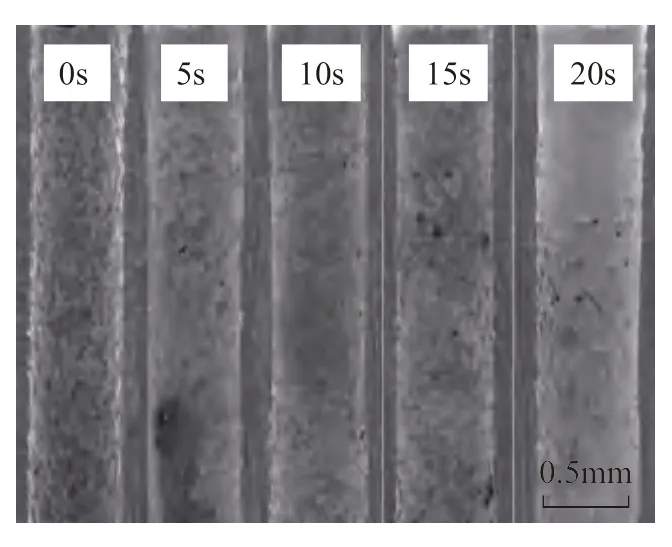

图13 孔壁电解加工去除重铸层效果Fig.13 ECM effect of hole-wall recast layer

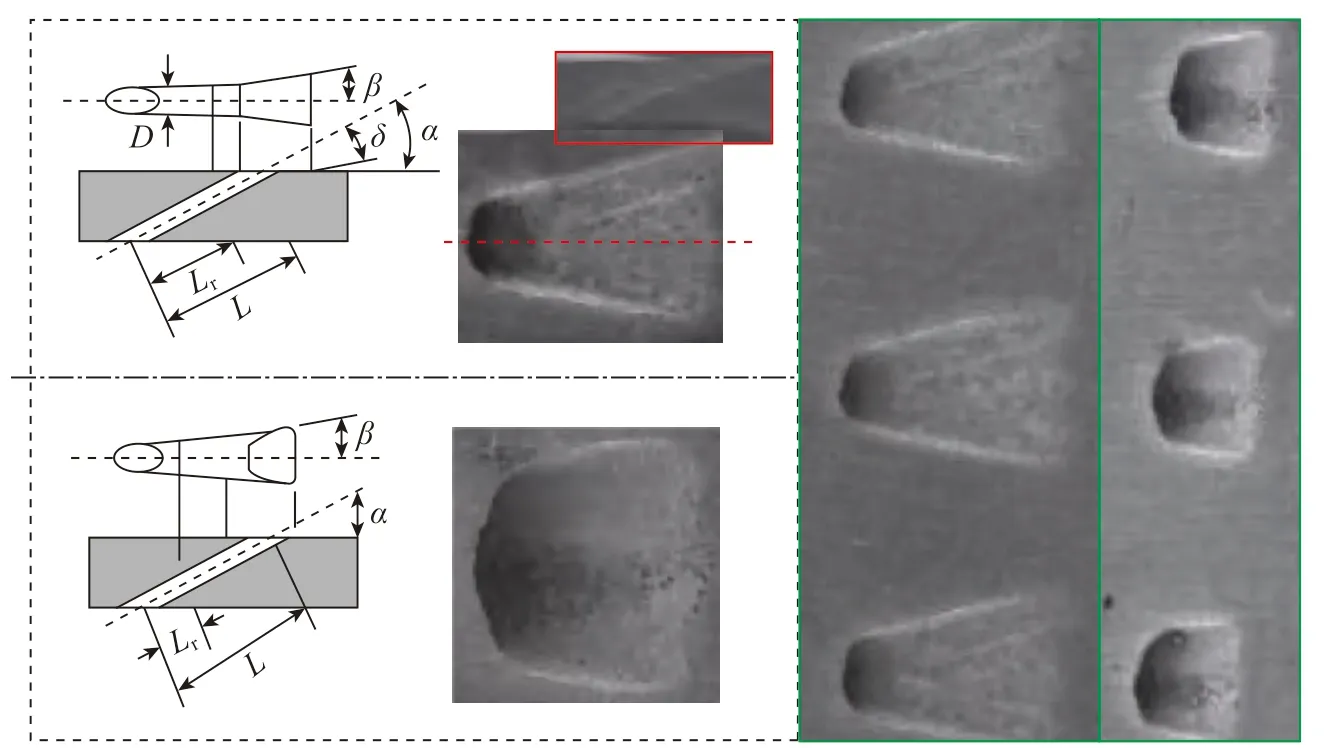

三维扩散结构分块成形工艺

扩散型气膜孔由圆柱形孔段和扩散形孔口组成,研究表明其比单纯圆柱孔有更好的冷却效率。考虑到传统电火花成形加工扩散结构存在成型电极制作及更换成本高、二次装夹误差以及小加工间隙中加工液更新和排屑困难的问题,本研究提出一种扩散结构电火花分块成形加工工艺。为改善工艺效果,通过三维几何仿真方法可预测工具电极损耗,提出工具电极损耗自修复和轮廓误差补偿方法,试验验证了新工艺及优化方法的有效性[30]。

1 分块成形工艺方法

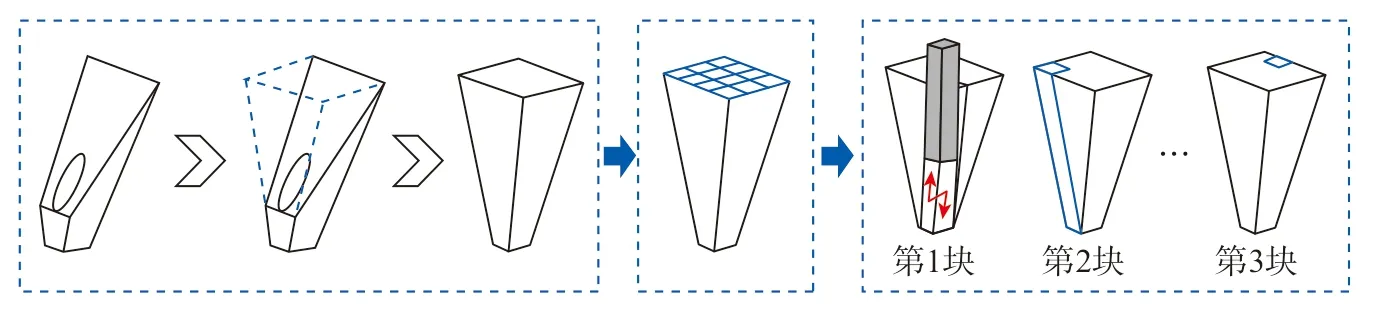

分块成形方法如图14 所示,这是将三维扩散结构根据底部形状向上放样为若干块,用方形棒状工具电极分别对每个分块进行成形加工的方法。棒状工具电极为细长杆状,易于多次进给重复使用,通过每次进给加工一个子块,多次进给加工出扩散结构。分块方法是将扩散结构先扩展为一个倒四棱台,倒四棱台底面正方形边长与圆柱形孔段直径匹配。分块加工方式有利于快速更新工作液和排出加工屑,突出优势是无需准备特殊的三维成型电极,棒状电极可通过工业拉拔低成本快速制造。对于这种简单形状工具电极,通过控制电极三轴联动伺服进给可在线补偿电极长度损耗,通过控制电极有规律翻转可在线均化电极端部损耗。

分块成形加工过程中工具电极采用三轴联动伺服控制放电间隙方法,如图15 所示。分块成形加工前先高速穿孔加工出扩散型气膜孔的圆柱形孔段部分,然后将方形工具电极底面移至倒四棱台顶面正方形的中心位置,并将工具电极轴线与圆柱形孔的轴线对准平行,工具电极再分别沿着各子区域对应的进给路径伺服进给。由于进给路径是一条三维空间斜线,运动时采用X–Y–Z轴的三轴联动进给方式保证间隙伺服合成运动与进给路径重合,每次工具电极底面进给到倒四棱台底面中心位置时完成该次进给。

2 工具电极损耗的补偿策略

扩散结构分块成形加工过程中工具电极会存在电极损耗问题。加工过程中工具电极的长度和形状均发生变化,这是产生加工轮廓误差的主要原因。扩散结构轮廓(侧壁)是由工具电极端部边角最终成形的,工具电极端部边角位置直接决定扩散结构的形状轮廓精度。因此,从工具电极形状和长度两个方面进行误差补偿,可有效减小电极损耗对加工精度的影响。为改善分块成形加工精度,本研究提出工具电极翻转的修整补偿策略。

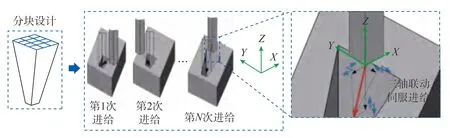

工具电极翻转修整策略通过在线有规律绕轴线90°翻转,利用后续加工中电极损耗修整之前已有的电极损耗,以均化修整工具电极端部形状。翻转策略在加工之前通过几何仿真方法优化得到,即通过几何仿真遍历多种翻转方式,以端部变形最小作为优化目标得到翻转策略。几何仿真采用三维矩阵的建模方法建立工具电极和工件矩阵,计算矩阵每个元素在坐标系中的位置,利用MATLAB 软件实现模型显示。通过少数次基础试验测得的放电间隙、单次放电材料蚀除量、以及设计的工具电极进给路径等工艺条件作为输入参数和边界条件,仿真过程根据进给路径、搜索放电点、放电点材料蚀除的过程不断循环迭代,实现蚀除过程仿真[30]。试验已验证了工具电极翻转修整策略的有效性(图16)。在每一块加工之前采用负极性加工方法,利用工件表面修平方形电极端部以修复电极端部形状。

3 工艺试验验证

本研究开展了扩散结构分块成形加工试验验证。对于一个给定位置的扩散型气膜孔,先用中空管状电极电火花穿孔加工出圆柱形孔段,然后用方形电极通过分块成形加工工艺进行扩散结构加工。将穿孔加工用主轴头和分块成形加工用主轴头集成在同一加工装备上,实现多个扩散型气膜孔的连续自动化加工过程。在镍基高温合金上加工试验结果如图17 所示,验证了分块成形加工工艺的可行性。加工出扩散结构的倾角误差可控<5%。扩散形孔段的侧壁平均轮廓误差可控<35μm。

陶瓷热障涂层放电辅助化学加工

图14 三维扩散结构分块成形加工方法Fig.14 Block divided method of 3D diffuser shaped structures

图15 分块成形加工中工具电极伺服控制Fig.15 Servo control of tool electrode in block divided EDM

图16 工具电极端部损耗修整策略的几何仿真及试验效果Fig.16 Geometric simulation and experimental results using repair strategy of tool-electrode end wear

图17 三维扩散结构分块成形加工试验结果Fig.17 Experimental results of 3D diffuser shaped structures using block divided EDM

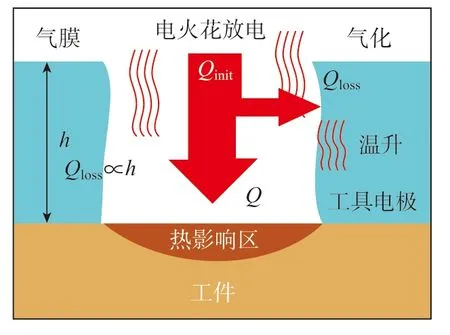

氧化锆陶瓷已成为国内外首选的航空发动机热端涡轮叶片的热障涂层材料之一。带有陶瓷热障涂层的复合材料大幅度增加了气膜孔加工难度,特别是考虑到无损伤加工工艺并能与基体材料电火花加工结合的可能性。本研究以气膜孔扩散结构异形孔口热障涂层加工为目标,探索了氧化锆陶瓷的放电辅助化学加工(Spark assisted chemical engraving,SACE)机理及扫描工艺。

放电辅助化学加工将工具电极和辅助电极分别接加工电源负极和正极,工作液(电解液)内工具电极表面电解产生气膜作为放电击穿的绝缘介质,利用电火花放电高温高压作用到绝缘工件表面产生的物理和化学作用去除工件材料,结合工具电极进给运动实现相应的加工工艺。SACE 可兼容集成电火花加工、电解加工的电源和工作液循环系统,有望实现热障涂层SACE 加工和基体高温合金电加工的组合工艺。

1 氧化锆陶瓷SACE 无损伤加工机理

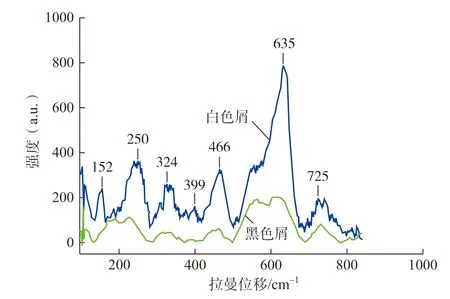

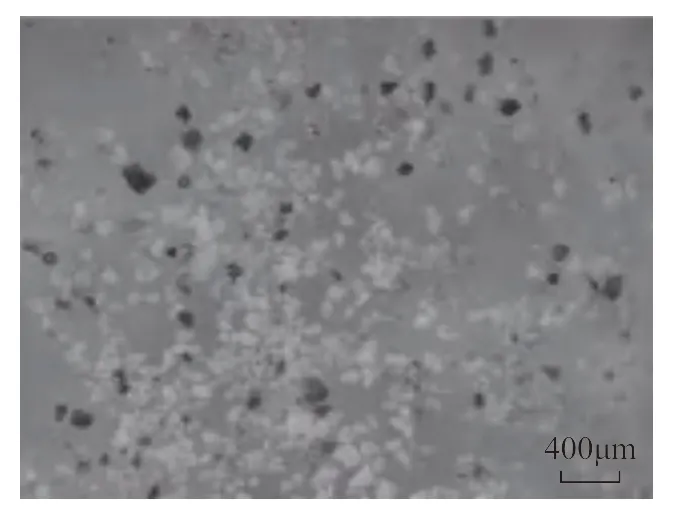

氧化锆陶瓷在NaOH 电解液内的SACE 加工机理尚未认识清楚。为揭示其物理化学去除机理和规律,He 等[31]提出了分析加工固体和液体产物反向佐证加工机理的方法;通过分析氧化锆陶瓷在不同物理及化学条件下的相变路径,作为判断加工屑晶相的依据来反推加工中的物理和化学作用过程;利用拉曼光谱分析了加工屑的晶相组织(图18),发现了加工屑呈现晶态、无定形态两种晶型,试验验证了物理去除和化学反应蚀除的综合效果;进一步通过对液体产物ICP–OES 分析,其Zr 浓度达到了最大饱和浓度,为化学蚀除过程存在性提供了有效证据;试验发现两种晶型加工屑在光学显微镜下呈现出黑白外观(图19),这样通过统计可较为准确地得到物理去除和化学蚀除的量化比例。这种方法可为评价加工工艺中物理去除和化学蚀除的趋向提供依据。

图18 加工屑拉曼光谱分析Fig.18 Raman spectrum analysis of machined chips

图19 加工屑显微镜下外观Fig.19 Microscopic appearance of machined chips

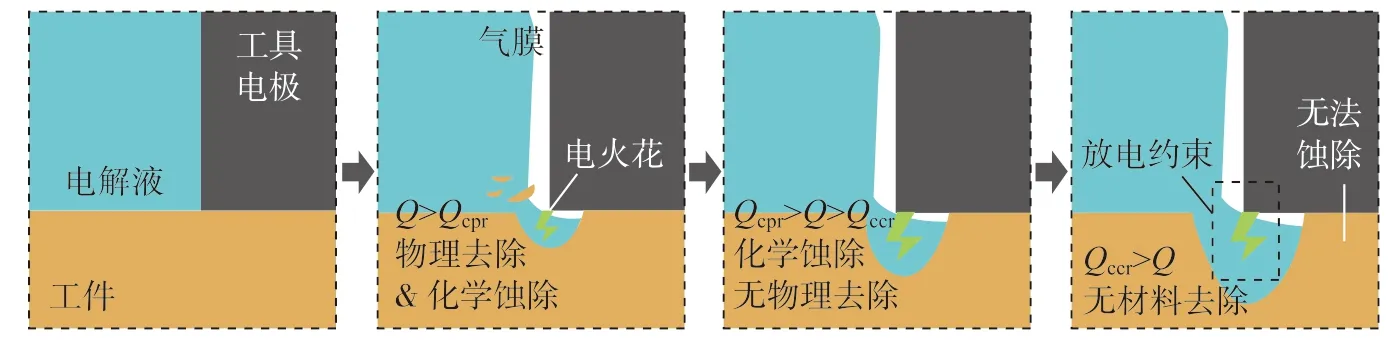

Ji 等[32]通过分析SACE 放电能量传递(图20)及其作用于工件表面物理去除和化学去除的差异性,建立了一种基于电压、脉宽和加工间隙调控电火花能量的过程模型,得到了物理和化学去除材料无损伤加工的临界能量条件和关键参数调控方法;通过电火花能量传递过程和作用于工件表面能量Q的分析和试验验证,得出由化学蚀除主导去除工件材料实现高表面质量加工的必要条件为:物理去除能量阈值Qcpr大于化学去除能量阈值Qccr(即Qcpr>Qccr),且通过调控能量实现Qcpr>Q>Qccr。加工试验中发现了氧化锆陶瓷SACE 加工中的接触去除效应,即只有在工具电极与氧化锆工件表面相接触的条件下才能实现工件材料的有效去除,这表明SACE 对加工间隙的敏感性;进而建立工具电极端部放电约束条件下的氧化锆陶瓷材料去除过程模型(图21),为化学蚀除作用主导SACE 工艺过程提供理论依据。

图20 放电能量传递与扩散Fig.20 Discharge energy transfer and diffusion

2 扫描加工工艺优化

为改善SACE 加工定域性精度和加工间隙内电解液更新效果,Pu等[33]提出了层流控制微薄电解液深度方法,有效提高了SACE 加工能量集中度,改善了加工过程稳定性和加工精度。试验中还发现了微细工具电极侧壁上吸附液滴现象,这是由工具电极表面亲水特性造成的。通过调控关键冲液参数,可避免电极上黏附液滴的不利现象,较好地实现了薄至200μm 冲液深度,实现了单层扫描达到2μm 的去除分辨率。

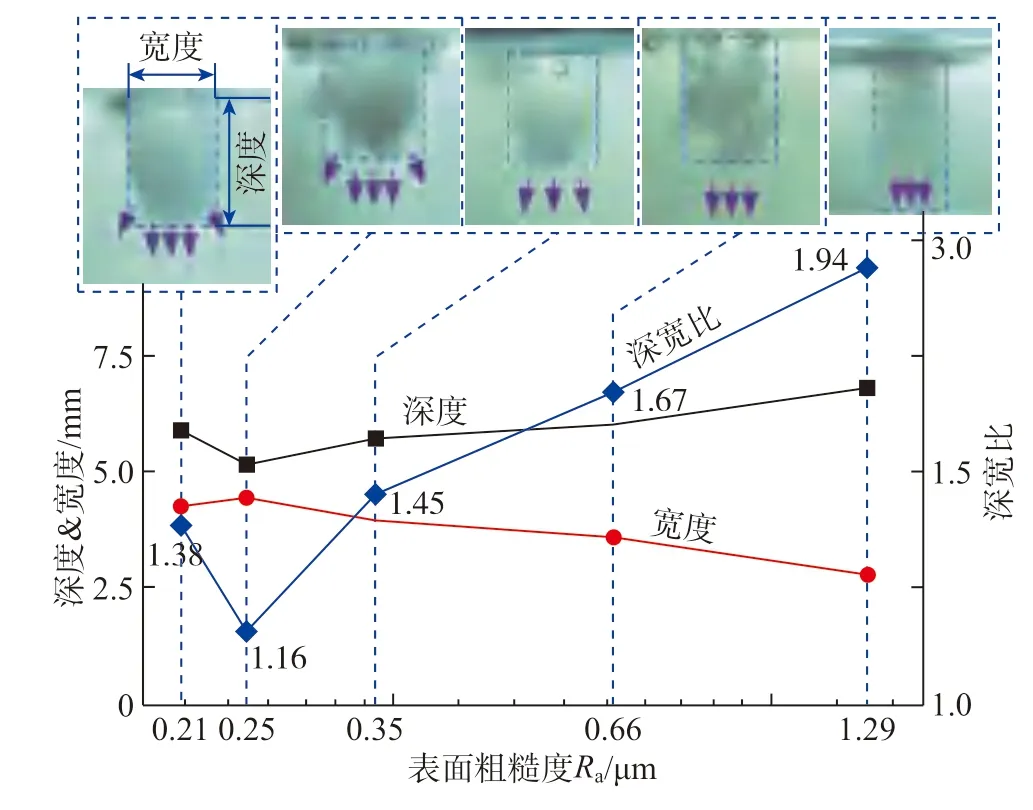

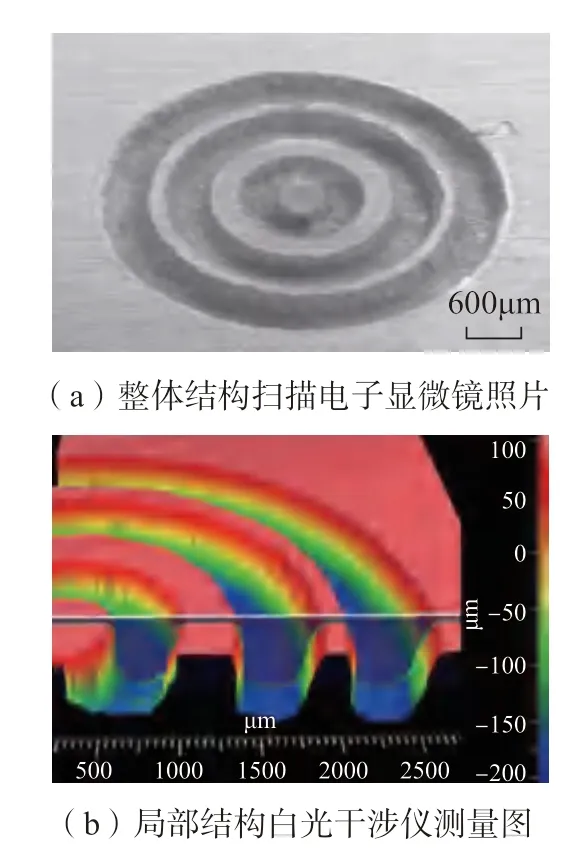

为提高工具电极端部放电约束效果以减少侧壁放电造成的过切加工,Pu 等[34]提出改变工具电极端部粗糙度调控放电分布的方法,在线制备出了侧壁光滑和端部粗糙分区的微细工具电极,基础试验得到了端部粗糙度变化对SACE 气泡和放电分布影响特性;SACE 放电观测端部气泡形态和运动范围发现,增大工具电极端部的粗糙度有助于将放电能量有效地集中到端部,因而定义了气泡运动纵横比评价放电能量的约束效果(图22),较好地实现了SACE 扫描加工中端部放电约束,在氧化锆工件上加工出同心圆微结构,材料去除率达到4.88×105μm3/s(图23)。

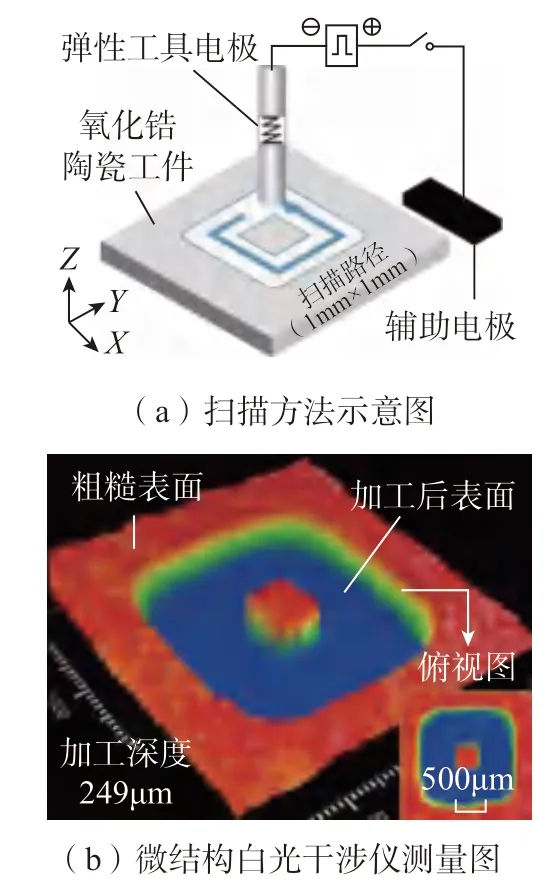

为解决接触效应下SACE 扫描加工中工具电极受力弯曲问题,提出了挠曲柔性工具电极微力接触的扫描工艺方法,结合氧化锆陶瓷SACE加工中接触去除效应和化学去除主导的加工过程模型,实现了氧化锆陶瓷工件上扫描加工出典型无微裂纹的微结构(图24)[32],并尝试在合金基体氧化锆陶瓷热障涂层样件上加工出气膜孔扩散孔口结构(图25),验证了工艺的可行性。

结论

面向航空发动机热端涡轮叶片上复合材料(高温合金基体+陶瓷热障涂层)、复合结构(圆柱孔+扩散结构)的低/无损伤气膜冷却孔加工,侧重阐述了本研究团队在电加工工艺与装备技术方面的创新思想和研究进展。

(1)研发出管状电极高精度旋转–蠕动进给–高压内冲液的复合功能主轴头、窄脉宽高能量密度脉冲电源、基于滑模控制器的加工间隙伺服控制方法、高压内冲液和高速外冲液的组合冲液系统、声音信号–间隙电信号–工具电极运动的信息融合贯穿检测方法等关键方法和核心技术,有效改善了高温合金电火花穿孔加工的工艺效果。

(2)集成具有自主知识产权的软硬件关键技术及其功能模块,开发出用于气膜冷却孔电火花加工的六轴数控装备,实现了直孔和斜孔批量化全自动加工过程,穿孔效率达到>20mm/min、孔径精度优于±20μm、重铸层平均厚度可控<10μm。

图21 放电约束条件下氧化锆陶瓷去除过程模型Fig.21 Removing process model of zirconia ceramic under discharging constraint

图22 电极端部粗糙度对SACE 放电分布影响Fig.22 Influence of tool-electrode end roughness on SACE discharge distribution

图23 氧化锆工件上加工出微结构Fig.23 Microstructures machined on zirconia workpiece

图24 氧化锆陶瓷工件上扫描加工出典型无微裂纹微结构Fig.24 Scanning machined typical microstructures without microcracks on zirconia ceramic workpiece

图25 扩散孔口结构样件Fig.25 An example of diffuser structure porthole

(3)为实现表面无重铸层的气膜冷却孔穿孔加工,采用管状工具电极去离子水高压内冲液和水基弱电解质高速外冲液的组合冲液方案,提出了以贯穿过程监测信号为依据的电火花高速穿孔盲孔加工–电火花电解复合贯穿加工–保持电解加工停留时间去除重铸层的自适应加工工艺,通过优化工艺参数可得到无重铸层的穿孔加工表面。

(4)考虑到传统电火花成形加工气膜冷却孔扩散结构存在成型电极制作及更换成本高、二次装夹误差以及小加工间隙中加工液更新和排屑困难的问题,提出了一种采用方形棒状工具电极的扩散结构电火花分块成形加工工艺,进而提出改善工艺效果的工具电极损耗自修复和轮廓误差补偿方法,在镍基高温合金上初步验证了此工艺及相关方法的可行性。

(5)以带有氧化锆陶瓷热障涂层复合材料的气膜冷却孔扩散孔口加工为目标,以涡轮叶片先喷涂热障涂层—单次装夹—加工热障涂层—加工高温合金基体为工艺思路,考虑到可兼容集成电火花加工、电解加工的电源和工作液循环系统,探索了氧化锆陶瓷的放电辅助化学加工机理及扫描工艺,已尝试在氧化锆陶瓷热障涂层样件上加工出扩散孔口结构。