浅析如何提高氯化钾产品质量

2021-10-15刘瀚阳唐广亮

刘瀚阳, 唐广亮

(天津长芦汉沽盐场有限责任公司, 天津300480)

1 产品简介

氯化钾存在于钾矿石和钾硅酸盐矿中,海水中也含有氯化钾,但因含量小,不易提取,而晒盐后的苦卤含钾较多,为生产氯化钾的好原料。同时苦卤产量大,资源丰富。

氯化钾是无机化学工业制造各种钾盐的重要原料,可用来制造氢氧化钾、硝酸钾、氯酸钾和高锰酸钾等,又是制造火柴、烟火和火药的主要原料。在军事上可作为消焰剂,医药上用作利尿剂,代替氯化钠作低钠盐能够起到降血压作用。另外,氯化钾对红外线的透过率很强,也可作光学玻璃的原料[1]。随着工农业生产发展,氯化钾市场上需求量也在日益增加。

2 生产工艺

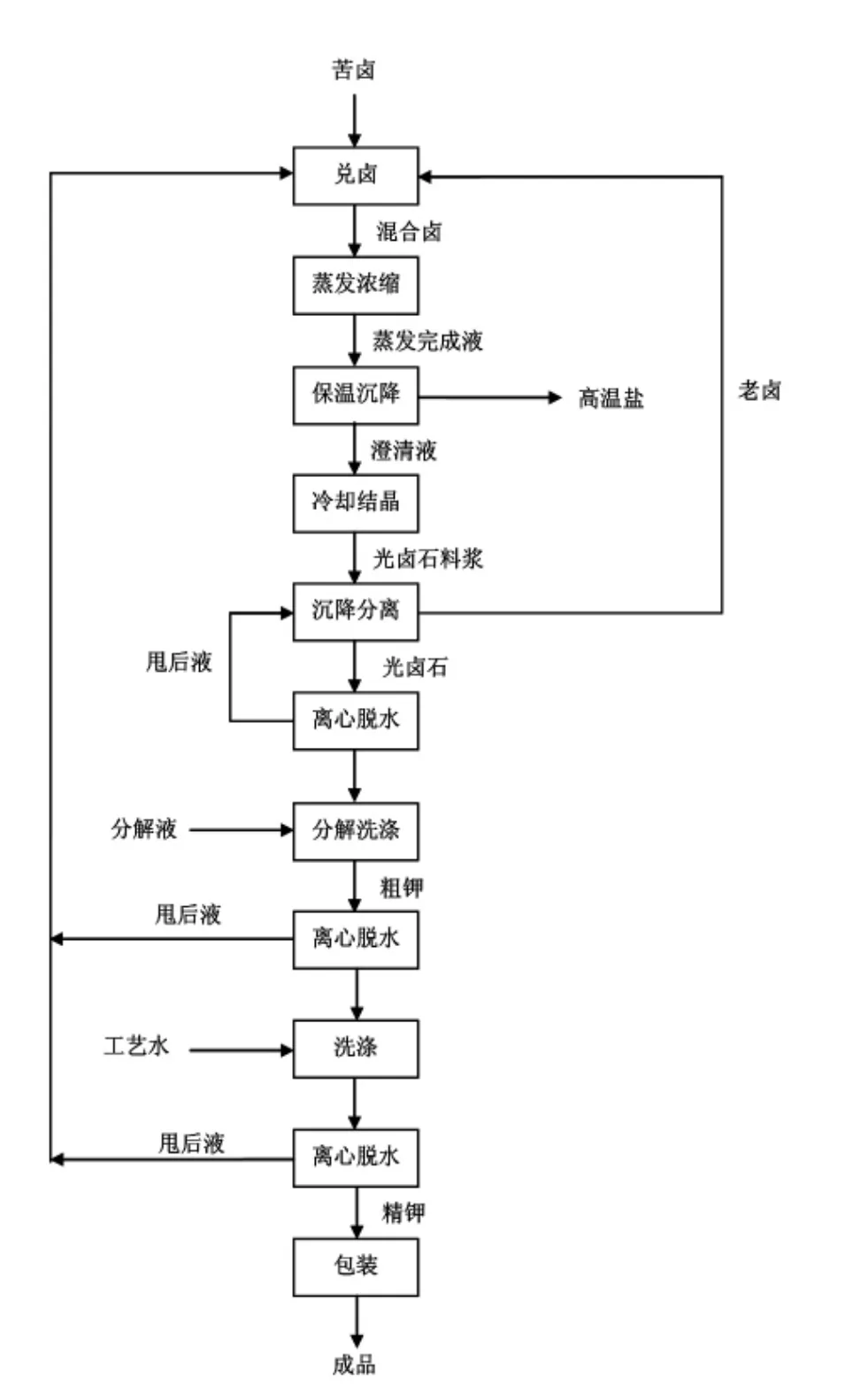

汉沽盐场生产氯化钾原料为滩田晒盐及真空制盐后的苦卤,含钾量平均可达28g/L 以上,是氯化钾生产理想的原料。采用兑卤法生产工业氯化钾,经兑卤、蒸发、保温沉降、冷却结晶、分解洗涤及离心脱水后进行包装,即得到成品。工艺流程图见图1。

图1 采用苦卤蒸发生产氯化钾工艺流程图

3 影响产品质量的因素

3.1 杂质盐

在苦卤蒸发浓缩过程,有大量的NaCl 和Mg-SO4·H2O 析出,这些杂质盐混在蒸发完成液中[2],若在光卤石析出之前分离不充分,将直接影响氯化钾产品质量。另外,冷却结晶温度过低,会导致光卤石中MgCl2含量偏高,导致成品钾中MgCl2超标。

3.2 成品钾含水量

按照GB/T7118-2008 质量标准要求,成品氯化钾含水指标为≤6.57%。造成产品含水高的主要原因是精钾离心脱水加料量过大,设备处理能力不足,导致脱水不充分,成品含水量高。

3.3 产品物理指标

氯化钾的物理指标是白色粒装晶体,在生产初期,由于系统内部锈渣较多,带入成品导致每次生产时,前2~3 个班次成品都夹杂黑点,造成物理指标不合格,影响产品质量。

4 提高产品质量的措施

4.1 调整运行参数

1)严格控制兑卤比例:根据卤水各离子含量,调整兑卤比,化工厂目前采用越冬卤水,含钾量平均达到38g/L 以上。故兑卤比例由2∶8 调整至3∶7,使进罐卤MgCl2/KCl 比值在9.5~10.5 之间,Mg-SO4/MgCl2比值在0.35~0.45 之间。

2)严格控制终止沸点:当兑卤完成液中Mg-Cl2/KCl 比值一定时,终止沸点每增减1℃,保温温度相应增减5℃。根据进罐卤MgCl2/KCl 比值,及保温温度要求,通过摸索得出控制终止沸点在126.5 ~128.4 之 间, 可 以 将 大 量NaCl 和Mg-SO4·H2O 分离,得到高质量的澄清液。

3)严格控制光卤石沉降温度:当沉降温度过高时,光卤石析出不充分,会造成钾的收率低,沉降温度过低,会导致MgCl2·6H2O 析出夹杂在光卤石中,影响氯化钾产品质量。经过摸索,将光卤石沉降温度控制在43~46℃,既可以使光卤石充分析出,也不会造成多余MgCl2·6H2O 析出。

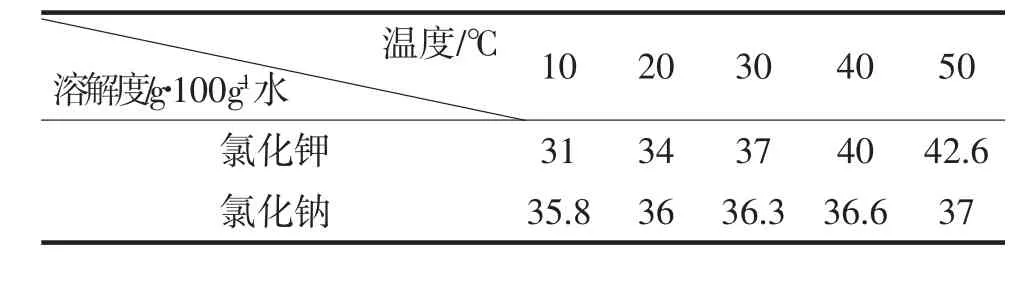

4)严格控制洗涤加水量:在加水洗涤粗钾过程,主要将氯化钾中的氯化钠洗去。利用氯化钾和氯化钠溶解度特性,低温下氯化钾溶解度略低于氯化钠,溶解度对比表见表1。

表1 不同温度下氯化钾和氯化钠的溶解度

从表1 得出:采用20℃常温工艺水洗涤氯化钾是较为合理的,同时由于同离子效应,氯化钠优先溶解。经过实际运行控制,当洗涤液浓度控制在27~27.5°Bé,可在氯化钾损失较小的情况下洗掉大部分氯化钠。

4.2 采用苦卤代替海水溶浸高温盐

之前在保温沉降过程采用海水洗涤溶浸高温盐,而高温盐母液需要作为副生卤回收至系统,导致将海水中的杂质引入物料。现采用苦卤洗涤溶浸,既可以避免杂质进入,也可以减少蒸发能耗。

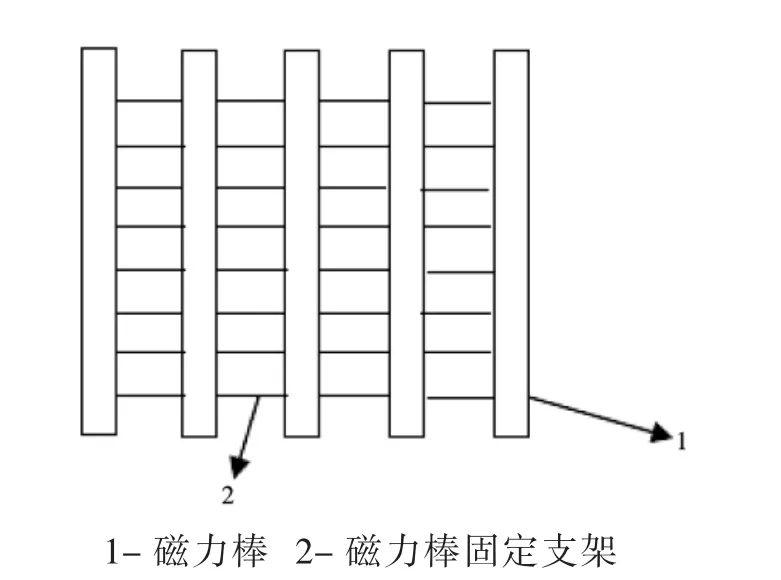

4.3 加装磁力吸附装置

对于初期生产,由于系统内锈渣带入产品影响物理指标问题。我们通过研究分析,锈蚀最为严重的设备为冷却结晶器,锈渣主要来源于光卤石料浆。故我们采用将强磁棒安装在光卤石沉降器下料口和粗钾搅拌槽,5 个磁棒组成一排增大吸附面积。同时,安排各班组人员周期性清理,做好清理记录,如图2。

图2 磁力棒结构图

4.4 加强过程管控

加强岗位结合,精钾离心岗位与粗钾洗涤岗位人员人员密切结合,观察离心机脱水情况,控制加料量,避免出现脱水不充分导致产品含水超标。

5 实施效果

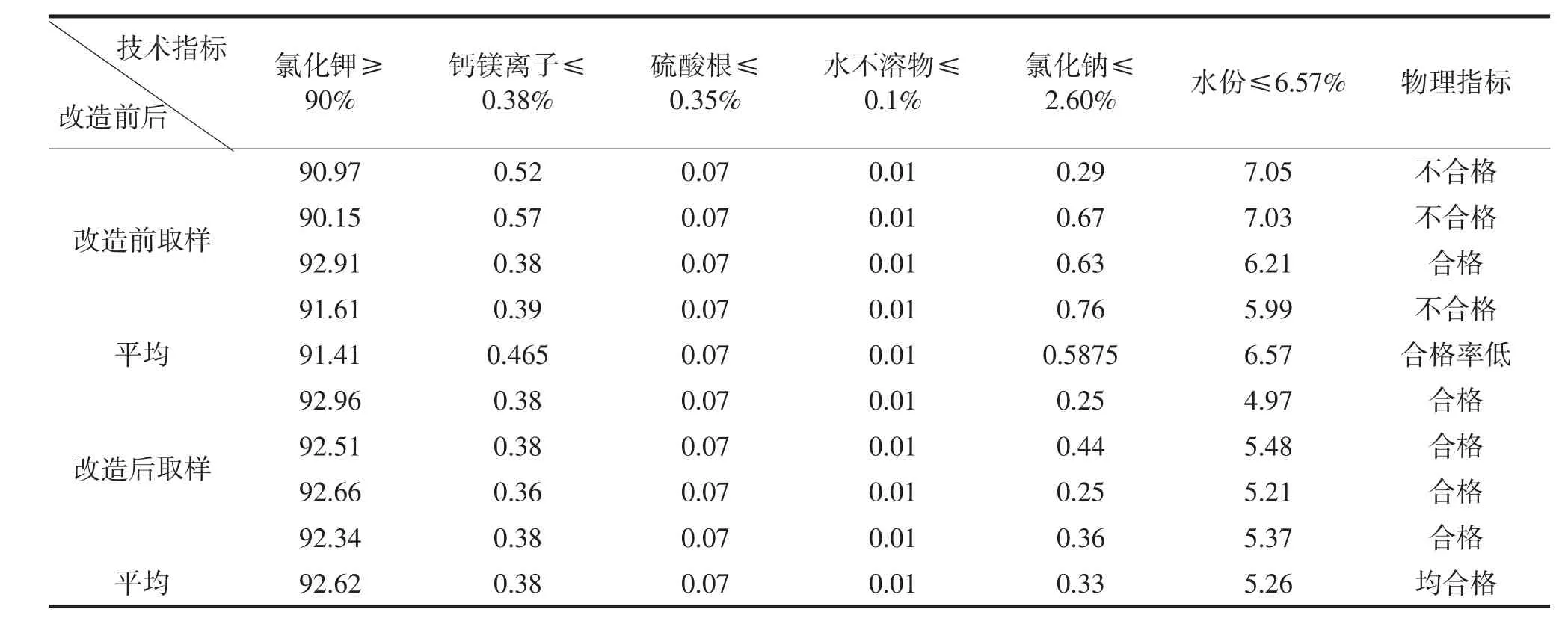

方案实施后,有效降低了氯化钾产品中各类杂质盐的含量,同时提高了主含纯,含水量也有效降低,物理指标均合格。实施前后各检验对比数据见表2。

表2 方案实施前后氯化钾产品检验报告对比表

6 总结

通过对氯化钾兑卤比、终止沸点、光卤石沉降温度进行控制,有效减少了氯化钠和氯化镁等杂质盐的含量。通过采用苦卤代替海水溶浸高温盐,避免了杂质盐的带入,磁力棒吸附也充分清除了锈渣。离心脱水控制加料量,解决了产品含水高的问题。以上措施对采用兑卤法生产工业氯化钾质量有了较为明显的质量提升。