Cu3Si/ Cu 掺杂Si/ C 复合材料及储能性能

2021-10-15赵晋辉符恩伯解勤兴

赵晋辉, 符恩伯,解勤兴

(1. 天津工业大学材料学院,天津300380 ;2.中国科学技术大学纳米学院,江苏苏州215000;3. 天津工业大学, 天津300380)

随着智能设备的普及,电动汽车的发展以及石油资源的短缺,低成本、高功率、长循环寿命以及环境友好的锂离子电池受到越来越广泛的关注[1],然而商业石墨理论比容量仅为372 mAh/g[2],远远无法满足市场对能源的迫切需求,因此急需寻找新型锂离子电池负极材料。

硅材料的理论比容量约4200 mAh/g,储量丰富,开发成本低廉而被认为是新型负极材料的候选者[3],然而硅在充放电过程中易体积膨胀,且本身电导率较差而阻碍了硅的商业应用[3]。

本文采用机械球磨法将微米硅粉、铜粉、天然石墨以及聚丙烯腈混合均匀,随后经过低温预氧化和高温碳化成功地制备出Si/C@Cu 复合材料。其中聚丙烯腈高温热解形成无定型碳,与石墨相互协作,极大地缓解了硅的体积膨胀,提高了电导率;掺杂的Cu 粉以及高温生成的Cu3Si 合金同样起到了结构支撑作用,进而有效地提高了复合材料的电化学性能。

1 实验

1.1 样品的制备及仪器

1.1.1 实验药品

微米级硅粉(化学纯,最大几何尺寸<5μm),创佳焊接材料;天然石墨(纯度>99.99%),青岛石墨矿;铜粉(化学纯),南京京锐合金;聚丙烯腈(分析纯),天津科密欧;N,N-二甲基甲酰胺(分析纯),天津科密欧;无水乙醇(分析纯),天津风船

1.1.2 仪器

XQM-0.4 行星式球磨机,长沙天创粉末技术有限公司;PL-101-2BS 电热鼓风烘箱,天津中环电炉有限公司;DZF-6020 真空干燥箱,天津中环电炉有限公司;SX-G02123 节能箱式炉,天津中环电炉有限公司;SK2-2-12A 管式电阻炉,天津天有利科技有限公司。

1.1.3 样品制备

分别称取1 g 的微米硅粉、0.5 g 的铜粉、2 g的聚丙烯腈以及2 g 的天然石墨加入到球磨罐中,量取5 mL N,N-二甲基甲酰胺加入到球磨罐内,按照球料比10∶1 加入一定量的球磨珠,球磨罐内充满惰性气体防止硅被氧化。行星式球磨机按600 rpm 的转速对混合物球磨24 h,取出物料并放置于真空烘箱内进行干燥处理,随后将混合产物放置于节能箱式电炉,以2 ℃/min 的加热速率加热至280 ℃并恒温4 h 得到黑色产物。将黑色产物平均分为两部分,放置于管式电阻炉内以4 ℃/min 的加热速率分别加热至650 ℃和800 ℃,保温2h 进行高温碳化, 并将产物分别命名为Si/C@Cu-650 和Si/C@Cu-800。

1.2 样品的结构和形貌表征

采用Rigaku D/Max-2500 型X 射线衍射仪,利用铜靶Kα 射线,扫描速度为5 ℃/min,扫描范围为5 °~80 °;采用Hitachi S4800 型冷场扫描电镜对样品表面形貌进行分析。

1.3 样品的电化学性能测试

按照1∶1∶8 的比例依次加入海藻酸钠、导电炭黑和活性物质进行电极浆料的制备,蒸馏水作为溶剂。制备好的浆料均匀地刮涂到铜箔上并转移于真空烘箱内80℃干燥过夜。采用压片机对极片进行压实,随后裁切成直径13 mm 的圆形极片。在充满Ar 的EXCEL 手套箱内对CR2430 型半电池组装,电解液成分为1.0 M LiPF6in EC∶DEC=1∶1 Vol % with 5% FEC,隔膜型号为Celgard 2300。对半电池进行恒流充放电测试(CT2001A,武汉蓝电),循环伏安测试以及交流阻抗测试(CHI660E,上海辰华)。

2 结果与讨论

2.1 样品的结构和形貌

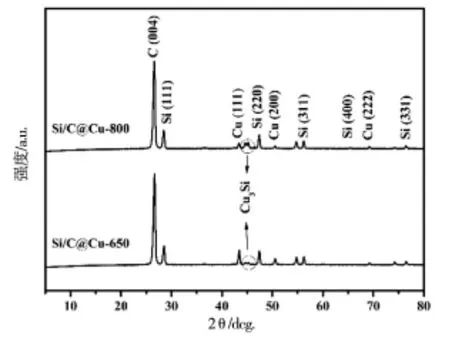

如图1 为Si/C@Cu-650 和Si/C@Cu-800 两份样品的XRD 衍射图谱,其中2θ=28.4°、47.4°、56.1°、69.1°以及76.5°附近处的衍射峰分别对应于立方晶系金刚石结构硅(JCPDS No. 27-1402)的(111)、(220)、(311)、(400)以及(331)晶面[4]。在2θ=26°附近处为石墨的强衍射峰,对应于(002)晶面[5],在2θ=43°、51°、74°附近处为Cu 的衍射峰,分别对应于Cu 的(111)、(200)以及(222)晶面[6]。同 时, 在44° 和45° 附 近 处 发 现 了Cu3Si 晶 面(JCPDS No. 51-0916)[7]。值得注意的是,在Si/C@Cu-800 的衍射图谱中发现了比Si/C@Cu-650更强的Cu3Si 的衍射峰,主要由于Cu3Si 峰在较高温度下变得尖锐,这也是Si/C@Cu-800 的电化学性能更为优异的原因[8]。同时并未发现其它杂质峰,表明制备的样品未被污染,也并未发现其它碳的明显衍射峰,表明聚丙烯腈热解碳为无定型碳。

图1 XRD 衍射图谱

如图2 为Si/C@Cu -650 和Si/C@Cu -800 的SEM 图像,可以发现石墨片经过机械球磨后破碎成小块状,且石墨片层间交错排列,石墨片层间的自由间隙内填充有球磨后的硅颗粒,经球磨后硅颗粒的粒径大约为500 nm,石墨层间的间隙为硅的体积膨胀提供了完美的缓冲空间,不仅缓解了硅的体积变化,同时改善了Si/C@Cu 的导电性。

图2 (a)Si/C@Cu-650;(b)Si/C@Cu-800 的SEM 图像

2.2 样品的电化学性能测试

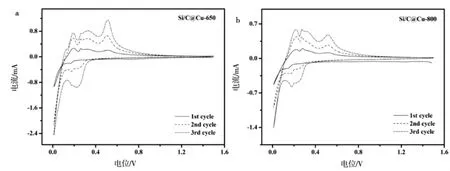

为了更好的研究样品的储锂机理,进行了CV测试,如图3 所示:电位窗口范围为0.01~1.5V,扫描速度为0.1 mV/s。首次扫描时位于0.79V 附近处的较宽还原峰对应于SEI 膜的形成,并在随后的循环中消失表明形成了稳定的SEI 膜[9];两者位于0.3V 附近以及0.01V 附近处的还原峰主要归因于LixSi 合金的形成[9]。阳极扫描过程中,在0.2V 附近处的氧化峰代表石墨中的锂的脱嵌过程[10];位于0.35V 和0.56V 附近处的氧化峰则归因于LixSi 的脱合金化过程[9]。同时,两者的CV 曲线随着扫描圈数的增加,峰强也在增加,表明电极材料逐渐活化的过程。

图3 (a)Si/C@Cu-650;(b)Si/C@Cu-800 的循环伏安曲线图

图4 为Si/C@Cu -650 和Si/C@Cu -800 在0.2A/g 电流密度下循环1、2、5、10 次的充放电曲线图。首次放电过程中,当两份材料的电压下降至0.1V 以下时出现了一个较长的放电平台,对应于锂与硅形成LixSi 合金[11];充电过程中,位于0.2~0.4V 之间的长平台对应Li+由LixSi 合金内脱嵌过程。从图中可以看出Si/C@Cu-650 的首次充放电比容量分别为1018 mAh/g 和1216 mAh/g,首次库伦效率为83%,Si/C@Cu-800 的首次充放电比容量分别为1095 mAh/g 和1291 mAh/g,首次库伦效率为84%,Si/C@Cu-800 的充放电曲线的重叠性明显更为优异,表明其具有更为出色的电化学性能,这主要归因于Cu3Si 更好的结晶度。

图4 (a)Si/C@Cu-650;(b)Si/C@Cu-800 的充放电曲线图

如图5(a)为Si/C@Cu-650 和Si/C@Cu-800在0.2 A/g 的电流密度下的循环性能对比图,从图中可以明显看出Si/C@Cu-800 的电化学性能明显优异于Si/C@Cu-650,Si/C@Cu-800 在循环完30 圈后充放电比容量仍能保持在872 mAh/g和886 mAh/g,容量保持率达79.9%,Si/C@Cu-800 表现出更为优异的电化学性能的原因主要有以下几点:1)Si 表面包覆的无定型碳层不仅提高了导电性,同时缓冲了硅的体积膨胀;2)更高温度下形成的Cu3Si 纳米粒子具有更好的结晶度,同时Cu3Si 均匀地镶嵌入碳层中,Cu3Si 不仅可以降低电极材料的极性,促进电荷的转移,提高电子电导率,同时可以提高硅碳微球的结构稳定性[12~14];3)Cu 的加入促进了电子迁移率[13]。图5(b)为两者的倍率性能对比图,可以明显发现Si/C@Cu -800 的倍率性能优于Si/C@Cu -650, 在电流密度为0.1、0.2、0.4、0.8、1.6 以及3.2 A/g 时的平均可逆容量分别为1041.5、934.2、756.2、563、355.2 以及177.7 mAh/g,表现出优异的倍率性能的原因主要为无定型碳层、Cu 以及Cu3Si 合金三者的协同作用,不仅提供了更多的导电路径,提高电子电导率,同时极大地缓解了硅的体积膨胀效应,保证了电极材料的结构完整性[12]。

图5 Si/C@Cu-650 和Si/C@Cu-800 的(a)循环性能对比图;(b)倍率性能对比图

图6 为Si/C@Cu-800 电极材料在循环前、循环10、20 圈后的交流阻抗图谱, 频率范围为0.01~100 kHZ,振幅为±5 mV,室温下进行。交流阻抗图谱由高频区半圆和低频区斜线组成,高频区域半圆的直径代表电荷转移电阻(Rct),半圆的直径越大,电荷转移电阻越大[15];低频区域斜线的斜率代表离子扩散电阻(Warburg 电阻),斜率越大,则表示Warburg 阻值越大[16]。由图中可以发现:随着循环次数的增加,高频区域半圆的直径逐渐减小,表明Si/C@Cu-800 电极材料的电荷转移阻值Rct 不断减小,说明电荷转移速度在不断增加,同时,低频区域斜线的斜率也在不断增大,表明Si/C@Cu-800 的离子扩散阻值W 在不断减小,离子扩散速度不断增加,这主要归因于Cu 的引入以及Cu3Si 合金的形成极大地促进了电荷转移[17]。

图6 Si/C@Cu-800 循环前、循环10、20 圈的交流阻抗图谱

3 结论

通过机械球磨、低温预氧化和高温碳化成功合成了Si/C@Cu 复合材料,并探究了不同热处理温度对Cu3Si 合金形成的影响。结果表明,当高温碳化温度达到800℃时形成的Cu3Si 具有更好的结晶度,表现出更好的电化学性能。在200 mA/g的电流密度下时的首次充放电比容量高达1095 mAh/g 和1291 mAh/g,即使循环30 圈后其可逆容量仍能维持在880 mAh/g 左右,容量保持率高达79.9%。优异的电化学性能主要得益于无定型碳层对硅发生体积膨胀起到了一定的缓冲作用,同时Cu3Si 均匀地镶嵌入碳层中,显著地提高电子电导率,同时提高了硅碳微球的结构稳定性。