航天光学遥感器线缆模块化设计方法

2021-10-15白邈吴杰肖越牛云鹏朱振兴杨志

白邈 吴杰 肖越 牛云鹏 朱振兴 杨志

(北京空间机电研究所,北京 100094)

航天光学遥感器(简称遥感器)是卫星的主要载荷之一,可以快速、全面的获取大范围地面景物遥感信息。遥感信息不仅具有极大的军事价值,同时在农业、地理、海洋和环境资源等领域也有广阔的应用前景[1]。随着我国社会的不断进步与高速发展,国民经济各部门对于航天遥感信息的需求量不断增加。因此,如何缩短产品的研制周期,高质高效的完成型号任务是遥感器承制单位生存与发展的关键。

以遥感器为代表的复杂航天产品,涉及到光、机、电、热等多个专业,具有产品结构紧凑、精度要求严格、尺寸稳定性要求高、多品种小批量生产等特点[2],这些都为遥感器的总体装配带来了更多的困难与挑战,而遍布在结构各处的导线与线缆的总装布线工作则更是存在量大、集中、操作空间有限,占用研制周期主线时间长,降低产品反复装拆灵活性,增加质量风险与隐患等问题。

本文通过对遥感器总装布线中遇到的实际问题进行总结与分析,提出一种遥感器线缆模块化设计的总体设计思路,合理的将线缆进行分级规划与转接设置,达到提升产品可装配性、可维修性等,实现航天遥感器的高质高效装配。

1 遥感器主体布线存在的问题

遥感器主体上存在的线缆可大体分为两类:电控线和热控线。随着遥感器向更高分辨率、更强功能和更大规模发展,其内部集成的电气产品不断增多,线缆的数量、长度也逐步增长,连接关系越来越复杂,分支越来越多,这都导致了在狭小的结构空间中,布线难度大幅增加。遥感器光学产品要求精度高,热控产品是遥感器结构在太空中严酷环境下精度与稳定度的保证。薄膜型电加热器和温度传感器广泛应用于结构件上,通过粘贴等方式与结构件结合在一起,形成一体。在总装前,各结构件、部组件所带的热控导线为散线,数量从几根到上百根不等,随着总装的进行,热控散线穿插汇集成束、走线与固定,最终将数百甚至上千根导线焊接至对外电连接器。

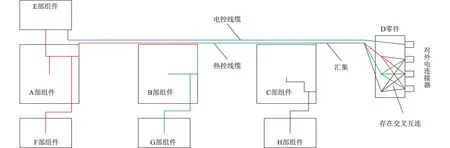

当前遥感器线缆的设计模式是从出线部位直接布线连接至主体对外电连接器接口,中间没有转接过渡,如图1所示,在遥感器总装布线过程中,由于线缆须与结构固定,不可悬空,导致某零部组件上的线缆要经过且固定在其它零部组件上的情况,而热控散线则存在不同部位的导线汇集在一起,进行绑扎、布线和固定,使得原本可以方便、灵活拆装的各个零部组件被线缆互联在一起,如图2所示。在后续的研制流程中,一些产品或结构零部件需要拆分,则不是单纯的机械拆分,增加了线缆的拆卸,而对于汇合在一起的热控散线,无法从绑扎的线束中分离出来,从而需要进行剪断处理,后续再恢复焊接,给产品研制增加了工作量和质量风险。

图1 零部组件所包含线缆的形式Fig.1 Forms of cable contained in Components

图2 当前遥感器总装布线形式Fig.2 Current remote sensor assembly and wiring mode

2 面向装配的线缆设计思想

2.1 模块化设计思想

模块化设计是指在设计时按功能或结构组成将某一产品划分成多个独立的模块,每个模块上集成多个零件或功能单元,根据需求设置各模块之间机械和电气联接接口,在总体装配过程中以模块为基础装配,组合构成预期的产品。

结构的模块化设计很好地体现了面向装配的设计原则。在总体装配时,没有数量众多的单个零件,取而代之的是事先装配好的各个模块,模块之间的联接设计简易可靠,装拆筒单方便,产品的可装配性将大大提高[3]。

2.2 面向装配的设计思想

装配设计 (DFA)是指在产品设计阶段,通过对产品装配过程进行深入分析,使得产品具有良好的可装配性,达到装配工序简单、装配效率高、装配质量好、装配成本低等目的。而产品的模块化设计便是实现这一目的的有效方法之一。

装配设计的原则:第一要把装配零件的数量降低到最少;第二要考虑零件装拆的简易性;第三要考虑最优的连接方式等。装配设计理论认为,装配总成本是零件数量、装配简易性以及再定位数目的函数,如果能够减少装配的零件数量,产品装配的总成本会相应下降[4]。

2.3 线缆的模块化设计思想

在复杂电缆设计装配中,电气设计与机械走向协同不够,电缆网分支及接点设计难以最优,电气工程师在进行电缆网分支及接点设计时,不能将电缆网几何走向充分考虑在内,不能实现并行设计[5]。在进行系统集成总装时出现相互干涉、相互影响、协调性差等问题。

线缆的模块化设计思想与结构模块化设计思想相同,也是将产品上存在的电控、热控线缆等,依照结构相关性或功能相关性,与光学元件、机械零件、电气元件组合成独立的模块,形成装配独立的个体,将穿插在整个总装过程中的散线、线缆布线工作化整为零,分散到各个模块的装配过程中;通过对每个模块进行合理的线缆转接规划,设计主体转接电缆,又将总装过程中连续的布线操作,切分成独立模块布线和整机转接电缆布线。即由原来在总装过程中进行热控散线汇集与布线,转化到模块布线时进行散线汇集,总装时仅进行转接电缆的布线,实现散线、线缆布线的化零为整。

3 具体设计实施方案

3.1 产品的装配设计方案

由于遥感器结构复杂,具有甩出线缆的部组件众多,故每个部组件均设置转接电连接器则增加的转接电连接器过多,增加产品质量,提高研制成本,且占用结构空间较大,较难实现。因此,对于出线根数较少,或装配关系密切的多个部组件进行合并划分,整合成一个模块,降低装联及返修复杂性的同时减少转接电连接器的设置。线缆分级规划的原则一般是电气元件、热控元件线缆到部组件转接电连接器为一级,然后设置一级转接电缆实现部组件转接电连接器与对外电连接器的电气连接,减少转接环节降低电缆网的复杂程度,减少设计与实施难度。转接电缆的设计规划尽量简单,避免分支过多组成的电缆网。电缆的布置应在遥感器结构件外表面,避免结构件间或结构件内部的穿插布线,便于总装过程中电缆的安装固定与拆卸。

根据上述的线缆规划思想,针对图2所示的产品形式,在设计阶段对产品的装配关系、功能相关性等方面进行模块化设计分析,同时进行线缆的模块化设计规划,通过设置转接电连接器、使用转接电缆将不同部位引出的热控、电控信号传递至最终接口位置,便可形成图3所示的装配规划方案。

图3 模块划分和线缆分级规划Fig.3 Module division and cablehierarchical planning

根据图3,遥感器线缆模块化设计和分级规划后的产品装配关系如图4所示,可以看出总体装配关系更加简单,先进行各部组件的装配,再进行总体装配,最终安装转接电缆,相比于之前的边装配零部组件,边进行线缆布线的情况,装配难度显著降低,减少了零散的机电穿插工作,使总装流程更加流畅。

图4 线缆模块化设计后装配关系图Fig.4 Assembly diagram of cable modular design

3.2 转接电连接器设计选用原则

部组件上设置的转接电连接器的设计选用应遵循以下原则。

(1)必须选用带法兰安装面的插座式电连接器,一般建议选用板前安装式插座,以便与结构上设置的固定支架进行机械安装固定。

(2)必须选用具有尾罩的电连接器,以减少线缆机械振动应力对电连接器焊点的影响,及对于多余物的防护,提高产品质量和可靠性。

(3)必须选用具有机械锁紧的电连接器,以防止电缆插接后,受到力学作用出现松动或脱落情况。

(4)必须选用具有防插反措施的电连接器,以防止由于低级失误导致的质量问题。

(5)需本着剩余空点最少的原则,一般电连接器的接点越少,其外形尺寸越小,质量越小,有利于减少空间占用和产品质量。

(6)需在满足设计和降额需求的情况下冗余最小的原则,一般电连接器的性能参数越高,其外形尺寸越大。

(7)对于传输高频信号、微小信号和敏感信号电缆,不建议设置转接线缆,以保证信号传输性能实现最佳、满足需求。

(8)从现场实施的工艺便捷性和供配电安全性角度考虑,大功率导线、线缆的转接推荐选用压接型电连接器。

3.3 转接电缆的工艺参数

1)转接电连接器工艺参数

通过对航天产品常用电连接器及航天器件选用目录中众多电连接器的性能参数、使用要求及装联工艺要求等方面的对比分析,J14A系列、J36A系列等矩形低频电连接器,具有圆角防插反设计和双保险锁紧机构,体积小、质量轻、可靠性高等优点,已在航天产品上成熟、广泛使用,可以满足遥感器热控电缆等低频线缆的转接使用要求。

以J14A系列电连接器为例,在进行转接电缆设计选用时,需关注以下工艺参数。其工作温度为-55 ℃~+125 ℃,额定工作电流为3 A,机械寿命为500次,具有9、15、20、26、38、51、62、74、101等9种不同芯数规格。

J14A系列矩形电连接器需选用端接形式为焊杯式的电连接器,其焊杯直径为0.6 mm,按照 “焊接导线直径与电连接器焊杯直径比为0.6~0.9”的要求,此类电连接器仅允许焊接线芯直径0.36 mm~0.54 mm的导线。

J14A系列矩形电连接器的外形尺寸及匹配关系详见图5和表1。

表1 J14A系列电连接器尺寸参数及匹配关系表Table 1 Summary table of dimension parameters and matching relationship of J14A series electrical connectors

注:L表示对接后长度,A表示连接器最大宽度,B表示连接器最大高度,a表示建议开口长度,b表示建议开口宽度,D表示安装孔间距,d表示安装孔直径。图5 J14A系列电连接器外形尺寸示意图Fig.5 Outline dimension diagram of J14A series electrical connectors

2)导线工艺参数

转接线缆选用的导线、线缆应与产品自带或前端使用的导线保持一致,对于导线的设计选用,不能仅关注其性能参数,还需关注其工艺参数、焊接要求,包括导线的线芯材质、组成、直径、导线外径、质量以及颜色等。

3)线缆直径工艺参数

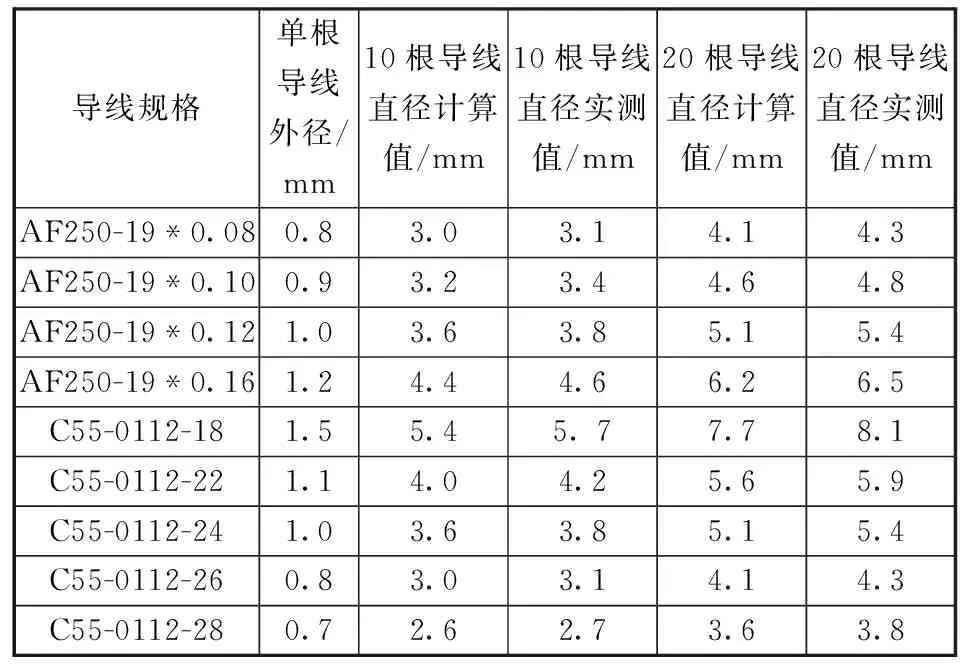

针对遥感器结构复杂、装配空间狭小、布线区域紧张等问题,在设计转接电缆时,线缆的直径是设计人员尤为关注的工艺参数。由于遥感器转接线缆规模大,长短不一,导线组成数量不统一,线缆的最小转弯半径等工艺要求与线缆直径参数直接相关,因此,了解线缆直径精确的工艺参数是线缆设计乃至产品设计都有着重要的意义[6]。

由于线束是由多根单线合成的,线缆的直径受到绑扎等因素的影响会有微小变化,根据《电线电缆手册》[7]第七章电线电缆的结构计算,有如下公式,可以计算出多根导线的外径。

(1)

式中:Z为线缆根数,d为单根导线直径。

表2列举了几种常用线型的单根导线外径,10根、20根导线组成的线缆的理论计算和实际测量直径。

表2 导线绑扎后线缆直径Table 2 Cable diameter after wire binding

3.4 线缆数字化设计的应用

目前,我国以航天为代表的复杂产品制造企业在其产品开发中,大量依靠物理样机和人的经验进行总装工艺规划,结构、线缆的布局设计和性能测试等工作,研制理念和辅助工具较为落后[8]。线缆数字化设计是实现线缆模块化设计的技术保障,计算机辅助设计是总体结构、电气、热控、装配以及布线开展并行设计的一个平台和切入点。

线缆数字化设计技术是根据线缆电气连接关系图和三维结构模型,通过在产品三维模型上进行线缆仿真设计与布线,可以提前对产品总装、布线进行详细规划和可行性分析,能够较早发现产品生产装配过程中可能出现的问题,预先规划走线路径,在路径合理位置上设置机械固定点,减少实际生产中随机使用胶液固定的数量,提高产品线缆固定质量和外观质量,三维线缆模型可以更直观的指导操作生产,减少工艺人员跟产时间,避免由于对二维工艺文字描述理解上差异带来的操作实施与工艺设计不统一的情况,也节省了之前需要投产物理样机,依赖人员经验和反复试制、修改所耗费的人力物力。实现了产品线缆布线的最优化工艺设计,提高了产品的质量和可靠性[9]。

3.5 实践效果验证

某型号遥感器设计论证阶段,产品共包含热控导线1200根,电控导线2000余根,且主体结构复杂,测试状态与正式状态变化大,不同的测试状态需要产品转换装配状态。面对上述情况与问题,型号队伍分析,如照搬既往的型号研制经验与模式,一次遥感器总装布线或测试状态转换等环节,就需要大量的导线焊接、剪断、再焊接等工作,所需工作周期不少于15天,对于紧张的研制周期是无法接受的。后续通过对于线缆模块化设计的详细设计与运用,减少总装过程中热控插座焊接工作约90%,通过转接电缆、转接电连接器的应用,在后续测试状态转换、排故等环节,彻底消除传统模式产品拆分所带来的剪线、焊线等工作,缩短总装布线周期10余天,减少电装布线工作近75%以上,保证了型号的研制进度。

4 结束语

本文通过对遥感器总装布线过程现存问题进行分析,提出了面向产品装配的遥感器主体线缆模块化设计方法,采用转接电缆布线的设计方案,并归纳了转接电缆的设计工艺性要求、工艺参数和实施途径,成功在某型号遥感器上设计应用,显著缩短了总装时间,提升了产品的可装配性和可维修性。面向装配的总装和线缆设计具有以下优势:①降低产品设计难度,运用模块化设计方法,可以对结构复杂的产品在设计阶段进行科学、合理的分割,化繁为简,使各部分间的关系更加简单、明朗,从而达到简化设计、减少出错概率、缩短产品的研发时间;②提升产品“设计四性”(可制造性、可装配性、可测试性和可维修性),通过面向装配的航天遥感器结构、线缆模块化设计,在设计阶段做到了对复杂产品的组件装配、装调测试、总装集成和返修维护等多方面提前考虑,使得产品“设计四性”显著提升;③优化产品研制流程,实现产品设计的规范化,组合式的构成模式可以改变产品以往的僵硬,使产品的设计和生产等方式变得灵活适应。通过将总装过程中的布线、装配等工作分解到模块生产装配过程中,从而实现总装工艺流程的精简与优化。通过减少总装过程中的工艺接口,达到减少部门间、工种间的穿插工作,实现产品研制流程的优化;④提高产品总体效益,通过缩短产品研发周期、提高生产效率,改善产品的设计水平、产品质量和项目管理水平,以取得更好的总体经济效益。