不同成熟度荷叶力学特性试验研究

2021-10-14张国忠侯群喜

王 洋,张国忠*,涂 鸣,侯群喜,董 昭

(1. 华中农业大学工学院,武汉 430070;2. 农业农村部长江中下游农业装备重点实验室,武汉 430070)

莲藕是一种喜肥耐肥的水生蔬菜,生长期间需要2~3次追肥,由于莲藕生长在积水较深的洼地,底部被淤泥覆盖,且后期由于荷叶特殊的生长状态造成田间封行,机具无法下田作业,目前追肥形式主要为人工撒施[1-3],效率低、肥料分布的均匀度差[4-6];传统撒肥机具有较大作业幅宽和良好撒肥均匀性[7-11],但由于存在肥料颗粒被抛送速度过大从而导致荷叶损伤和对莲藕后期生长造成影响的问题,限制了其在藕田施肥作业中的应用。此外,荷叶可被生产成荷叶茶或作为环保包装材料,具有较高商业价值,一旦损伤其经济价值急剧下降。为此,探究荷叶的力学特性及其抵抗外部冲击损伤能力的研究具有重要实际应用价值,但迄今为止对此方面的研究较少。查阅文献显示,国内外学者围绕减少农产品损伤开展了一些研究。如林燕萍等[12]、张妍等[13]和潘周光[14]对茶叶等叶状物料开展了拉伸与剪切等力学特性研究。针对块状农业物料,卢立新等[15]介绍了果品挤压和碰撞过程中的损伤机理,陈海涛等[16]和赵荣军等[17]分别以萝卜与杉木为对象进行了拉伸试验,孙偲等[18]、陈燕等[19]、陈子林等[20]和胡梦杰等[21]对分别以山核桃、荔枝、荸荠及棉花种子为研究对象开展了压缩试验以测试物料在不同试验条件下的抗压能力,张涛[22]探究了谷物颗粒抵抗针尖穿刺破坏、剪切破坏的能力,桑永英等[23]和李晓军等[24]分别开展了马铃薯的碰撞强度试验及其茎秆的切割强度试验。现有文献虽然关于农产品力学特性的研究较多,但对与荷叶相关的物料特性方面的研究极少。本研究在参考已有对橘皮等物料特性研究的文献基础上[25-26],对荷叶进行了力学特性试验,以探究不同成熟度的荷叶抵抗拉伸和穿刺损伤的能力,并根据拉伸曲线计算得到不同部位和成熟度荷叶的弹性模量;利用ANSYS仿真软件对荷叶进行拉伸与冲击仿真,对比仿真与试验的拉伸曲线误差,分析荷叶在受到不同速度和不同部位的肥料冲击时冲击力的变化情况以及荷叶表面的应力分布特征。

1 材料与方法

1.1 试验材料

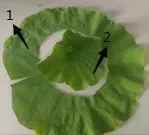

选用表面无损伤无病害的“鄂莲一号”荷叶,采自湖北省武汉市洪山区,采摘时间为2020年7月底。由于荷叶水分易挥发,故仅使用当天采摘的鲜荷叶作为试验材料,并在密封状态下保存。采摘期为藕田终止叶出现。对荷塘中不同成熟度的荷叶分别采样,将其按成熟度分类,分别为嫩叶(直径30~40 mm,色黄绿,质嫩)、近熟叶(直径稍小于熟叶,色黄绿,质稍嫩)和熟叶(直径不再增加,色绿)。将用于试验的不同成熟度荷叶沿径向等分为内外侧两部分,如图1所示。

图1 荷叶的径向分割Figure 1 Divided Lotus leaf along radial direction

1.2 试验仪器

拉伸、穿刺试验在美国TFC公司研制的TMS-PRO质构仪上进行,其量程为0~1 000 N,精度为±1%;水分测定采用浙江赛德仪器设备有限公司生产的SDH-1202快速卤素水分测定仪。叶片厚度测量采用美耐特公司MNT游标卡尺。

1.3 试验方法

1.3.1 拉伸试验 查阅相关参考文献[27-28]可知,物料的弹性模量会影响冲击过程中冲击力的大小,进而影响物料受损状况,故利用拉伸试验对荷叶弹性模量值进行测量。试验采用TMS-PRO型质构仪,使用试验仪器自带钢制夹具。为防止荷叶物料在夹具边沿断裂,在夹具内部粘贴少量泡沫胶带。

荷叶叶片主要由表皮、掌状网型叶脉与叶肉组成,由前期预试验结果得知,叶面强度小于叶面与叶脉连接处的强度,当肥料颗粒碰撞荷叶时,叶面最先破坏。故在进行拉伸试验时应使上下夹具之间的样本部分不包含叶脉。

以成熟度(嫩叶、近熟叶和熟叶)、部位(叶面内侧和叶面外侧)和拉伸方向(沿叶脉方向和垂直叶脉方向)为因素开展拉伸试验。样本为长×宽50 mm×15 mm的矩形叶片,首先使用游标卡尺测量并记录叶片厚度以计算其截面积A的值,后将样本两端分别固定在质构仪特定夹具上,如图2所示,调整夹具相对位置使样本处于伸直状态,测量中间部位长度L并记录,设定加载速度20 mm·min-1,加载位移10 mm,样品在夹具中间位置断裂为有效,在其根部断裂无效。将试验数据保存用以后续处理。每组试验重复5次,求平均值。弹性模量计算公式为:

图2 拉伸试验Figure 2 Tensile test

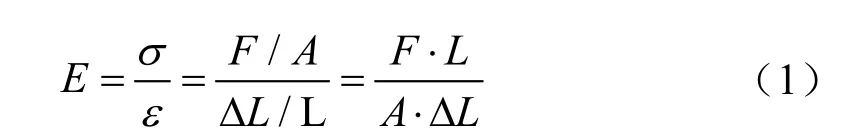

式中,E代表弹性模量;σ为拉伸样本产生的应力,MPa;ε为沿拉伸方向的变形率;F为拉伸产生的应力,N;A为样本横截面积,mm2;L为夹具间样本长度,mm;△L为样本伸长量,mm。

1.3.2 荷叶穿刺试验 实际撒肥试验中发现,肥料颗粒高速冲击下荷叶破损处的形状与穿刺造成的损伤形状相似,故进行穿刺试验测量不同成熟度和部位荷叶物料的穿刺破裂力,以此反映荷叶叶面的强度,每组试验重复5次。参考大颗粒尿素的颗粒直径和形状,采用3D打印机将穿刺刀具的头部设计为直径3 mm的球形头。以成熟度和部位为试验因素,试验样本仍为长×宽为50 mm×15 mm的矩形叶片,将其放置于特制夹具平台上,平台中心开有圆孔以便穿刺刀具通过,拧紧紧固螺栓将物料两端夹紧,设置穿刺刀具下降速度为20 mm·min-1,下降距离10 mm,刀具在刺穿荷叶的过程中受到的最大阻力即为破裂力(图3)。

图3 穿刺试验Figure 3 Puncture test

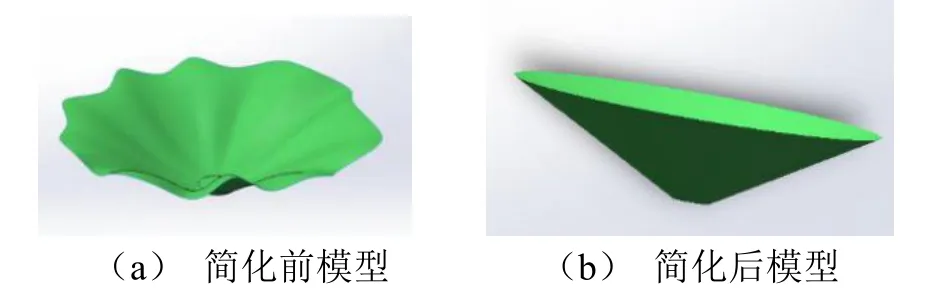

1.3.3 肥料冲击荷叶有限元仿真 为进一步研究荷叶在肥料撞击下的损伤特点,使用ANSYSLSDYNA软件模拟冲击过程。首先采用ANSYS软件仿真荷叶物料拉伸试验并与实际试验曲线进行比较,以确保材料设置的准确性,使用该材料构建荷叶模型对碰撞过程进行模拟,分析荷叶表面的应力分布情况。选取表面无明显病虫害的近熟叶为仿真对象,测量其直径、高度和锥面角等尺寸,利用SolidWorks软件绘制三维模型并将其简化为贴合外叶面的锥形,以防止荷叶表面褶皱对冲击的方向产生影响(图4)。

图4 荷叶三维模型Figure 4 Three dimensional model of lotus leaf

运用ANSYS Workbench-LSDYNA,对肥料冲击荷叶进行模拟,泊松比取0.4[29],弹性模量、厚度与密度分别取近熟叶内外侧试验测得的结果。选取尿素颗粒肥料,弹性模量、密度和泊松比分别为28 MPa、1 335 kg·m-3和0.4[7]。由于速度一定时冲击力的大小由作用时间决定,作用时间与模型固定方式直接相关,故模型仿照实际荷叶状态,在叶面与茎秆连接处进行固定约束。

2 结果与分析

2.1 荷叶拉伸力学特性

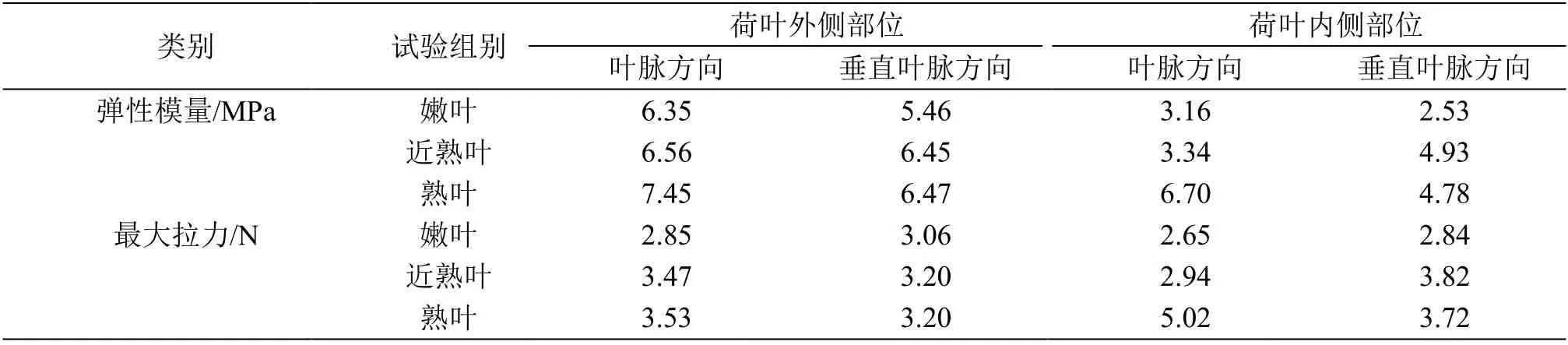

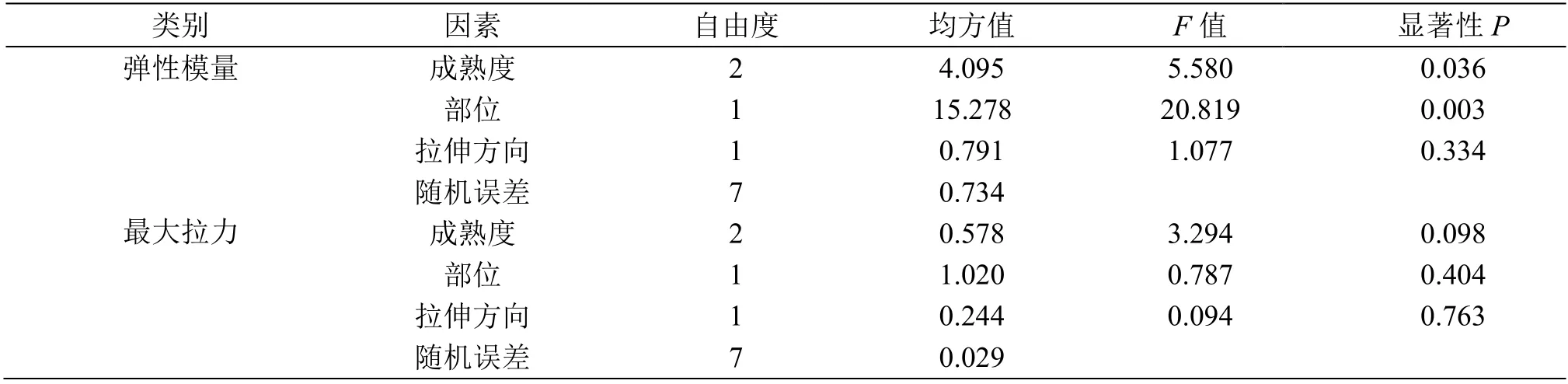

表1为不同成熟度、部位、拉伸方向下弹性模量E和最大拉力F的平均值,利用SPSS软件对试验数据进行分析,结果如表2所示;可知成熟度对弹性模量的影响显著(0.01<P<0.05),部位对弹性模量的影响极显著(P<0.01),这是由于农业物料弹性模量、硬度与其含水率有密切联系。经测量,嫩叶、近熟叶和熟叶的外侧部分平均含水率分别为70.1%、73.4%和59.8%,内侧部分平均含水率分别为76.0%、73.5%和72.4%,熟叶外侧的含水率相对较低,其硬度和弹性模量较高,与玉米等农产品的力学参数与含水率的关系相似[30],荷叶的弹性模量增加,相同冲击速度下更易受到较大的冲击力。同时由表2可以看出各试验因素对荷叶能够承受拉伸的能力影响均不显著。

表1 荷叶拉伸试验结果Table 1 Results of lotus leaf tensile test

表2 方差分析Table 2 Analysis of variance

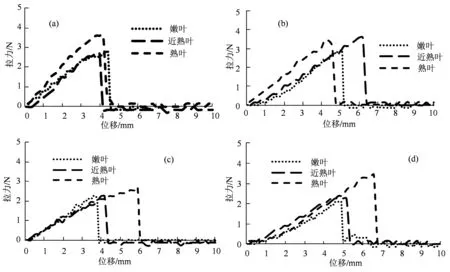

图5为荷叶拉伸力与变形特性曲线。比较图5(a)和图5(b)可看出,相同拉伸方向下不同成熟度的荷叶内侧拉伸曲线较为相似,说明荷叶在生长期间内侧物料特性变化不大;比较图5(c)和图5(d)显示嫩叶与近熟叶的外侧拉伸曲线较为相似,与熟叶拉伸曲线差别较大,这是由于荷叶生长后期外侧叶面的含水率明显降低导致。综合比较图5可以发现,荷叶在拉伸断裂之前物料变形量与拉力之间近似呈线性关系,发生弹性变形,当变形量达到一定值时出现断裂,没有明显的塑性变形阶段。

图5 拉伸曲线Figure 5 Tensile curve

2.2 荷叶穿刺力学特性分析

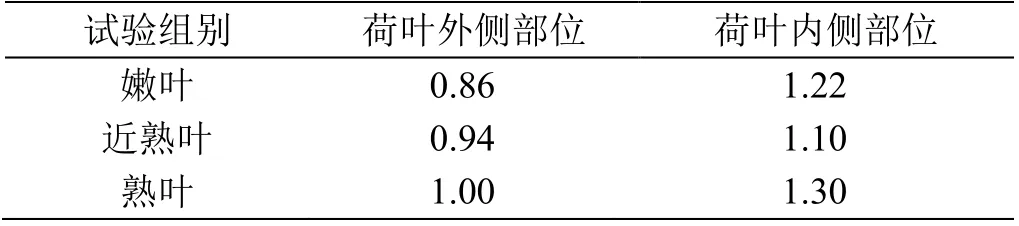

表3为不同成熟度和部位的荷叶受到穿刺破坏时的平均最大穿刺力。

表3 荷叶物料穿刺试验Table 3 Puncture test of lotus leaf materials N

由表4可知,部位对荷叶抵抗穿刺破坏的能力影响显著(0.01<P<0.05),成熟度对荷叶抵抗穿透能力影响不显著(P>0.05);内侧物料抵抗穿刺破坏的能力较强,且弹性模量较外侧小。

表4 方差分析Table 4 Analysis of variance

2.3 肥料冲击荷叶仿真分析

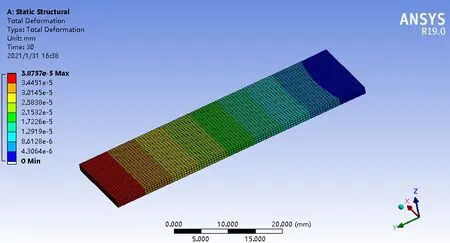

首先使用Ansys-Workbench的Static Structural模块进行荷叶物料的静力学拉伸试验,在材料库Enginerring Data中添加荷叶材料,根据实际拉伸特性曲线设置材料类型为Linear Elastic下的Isotropic elasticity,根据近熟叶内外侧部位的实际测量结果设置密度和弹性模量等相关参数,泊松比参考相关文献取0.4[30]。

在Workbench DM中将物料三维模型划分网格后一端固定,另一端施加拉力,设置10个时间子步,总时长3 s,添加等效应力应变后求解。

根据仿真结果利用Excel软件绘制拉力-位移曲线,并与实际拉伸曲线相比较,结果如图7所示,可以看出在荷叶出现断裂之前拉伸曲线基本一致,试验值与仿真值之间的最大和最小误差分别为14%和3%,说明在断裂之前的变形阶段模型参数与实际物料参数相符合,使用实际测量得到的物料特性参数建模可以反映出荷叶物料的力学特征。

图6 Ansys静力学仿真Figure 6 ANSYS static simulation

图7 仿真与实测拉伸曲线对比Figure 7 Comparison of simulated and measured tensile curves

图8 Ansys LSDYNA冲击仿真图Figure 8 Ansys LSDYNA impact simulation diagram

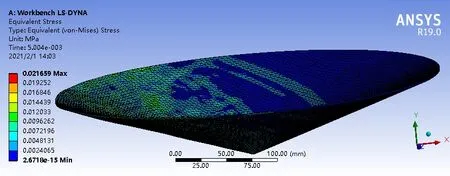

应用ANSYS-LSDYNA软件对冲击过程进行仿真,将荷叶物料分为内外侧,其弹性模量和密度根据前期实际测量分别设置为6.5 MPa、1 025 kg·m-3和4.5 MPa、1 356 kg·m-3,在荷叶中心添加固定约束,内外侧部分以bonded形式连接,使肥料颗粒以13 m·s-1的速度垂直冲击荷叶表面,划分网格后求解。

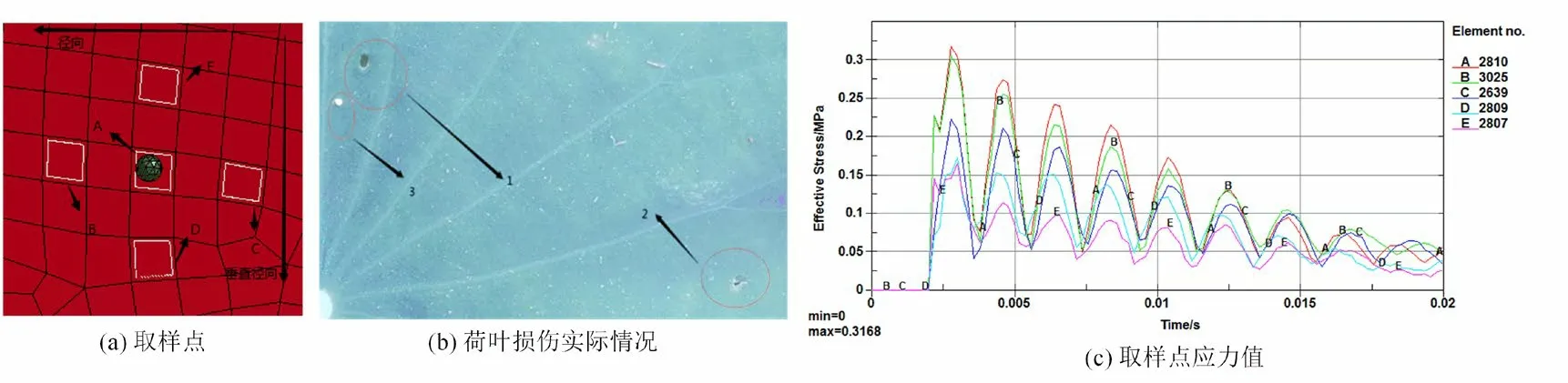

将结果导入后处理软件LS-PrePost分析荷叶受到肥料撞击时表面应力分布特点,如图9(a)所示,以肥料撞击点为中心,共取5个点观察其应力大小及变化情况。由图9(c)可看出,撞击点A处的等效应力最大,绕A点沿径向分布的点B和点C所受等效应力值大于垂直于径向的点D与点E的值,且点B的值大于点C,即以撞击点为中心,应力主要沿径向分布且外侧受力较内侧大。由拉伸试验可知荷叶表面承受最大拉力的值与方向无关,故可推测当碰撞使荷叶表面发生破裂时,裂纹较易向受较大应力的径向外侧部位扩展,图9(b)为实际撒肥测试中荷叶表面受损情况,图中共3处破损点,其中1和2处均为穿透破坏,且裂纹方向均沿径向扩展,与推测一致,故该仿真的应力分布与实际相符。

图9 单一部位冲击仿真分析Figure 9 Single part impact simulation analysis

对近熟叶内外侧部位进行不同速度的冲击仿真,并统计冲击点应力变化情况如图10所示,在4~13 m·s-1的速度范围内,外侧冲击点的最大等效应力基本呈线性变化,内侧冲击点的应力在4~10 m·s-1的速度范围内增加较慢,10~14 m·s-1的速度范围内最大应力值增加较快,这是由于内侧距离固定点(茎秆)的距离较近,当速度增大时碰撞的作用时间变化更大。综合比较内外侧冲击曲线,在4~13 m·s-1的范围内,相同速度下外侧冲击点所受应力大于内侧冲击点所受应力,这是由于荷叶外侧弹性模量较内侧大,在肥料颗粒速度较低,荷叶变形不明显的情况下,弹性模量越小其碰撞的作用时间越短,但当速度超过一定值时,撞击造成的荷叶表面晃动减小了外侧部位的冲击,但对内侧部位作用不明显,导致内侧所受冲击力明显增加。

图10 不同速度最大应力变化仿真Figure 10 Simulation of maximum stress change at different speeds

3 讨论与结论

荷叶物料特性研究目前缺乏研究,可供参考的文献研究极少,因此,在查阅文献、参考其他物料特性试验研究的基础上对不同成熟度荷叶力学特性试验研究。通过对不同成熟度的荷叶物料进行拉伸试验,测得了3种成熟度的荷叶内外侧部位弹性模量为2.53~7.45 MPa,最大拉力为2.65~5.02 N,试验结果表明试验部位对荷叶弹性模量的影响极显著(0.01<P<0.05),对荷叶抵抗穿刺破坏的能力影响显著(0.05<P<0.1);成熟度对荷叶弹性模量的影响显著(0.01<P<0.05),对其抵抗穿刺的能力影响不显著(P>0.05)。拉伸方向对荷叶弹性模量影响不显著(P>0.05)。荷叶物料拉伸曲线显示其断裂前做线弹性变形,说明荷叶是一种弹性较强的物料。

由于不同成熟度的荷叶其内侧部位的弹性模量较外侧部位小,故碰撞作用时间长,且内侧物料具有较强的抵抗穿刺的能力,故相同速度的肥料颗粒撞击且荷叶无明显晃动时,外侧首先出现损伤;但是当肥料颗粒速度较大使荷叶明显晃动时,由于荷叶内侧的缓冲能力小于外侧,损伤逐渐向内侧发展。

利用ANSYS有限元软件模拟荷叶物料拉伸试验,实际值与模拟值的最大和最小误差分别为14%和3%,表明根据实际试验测得的物料参数构建的模型较为准确,使用ANSYS-LSDYNA模块对荷叶表面进行冲击仿真,根据其表面应力分布情况推测当肥料颗粒撞击荷叶表面引起损伤时,裂纹方向主要以撞击点为中心,沿径向向外侧扩展,与实际撒肥试验中荷叶表面损伤情况较为一致。根据对荷叶不同部位的冲击仿真试验曲线结合物料试验数据可知:在冲击速度较低时,损坏首先出现在荷叶外侧,随着冲击速度的升高,破损向内侧发展。上述研究结果可为荷叶加工利用以及藕田撒肥机设计和作业参数选择提供理论参考。