自动标准压力发生器控制原理及检定方法研究

2021-10-14罗昶闫晋平姚晓东郭建成刘朝彤

罗昶,闫晋平,姚晓东,郭建成,刘朝彤

(1.浙江省气象局大气探测中心,浙江杭州 310017;2.太原市太航压力测试科技有限公司,山西 太原 030006)

0 引言

自动标准压力发生器(以下简称压力发生器)是一种可自动控制并输出目标压力的数字压力计,在数字压力计测量功能的基础上增加了控制功能,实际检定过程中需要按照JJG1107-2015《自动标准压力发生器检定规程》进行检定。该规程与JJG875-2019《数字压力计检定规程》不同,不仅包含数字压力计检定规程中通用技术要求和测量功能,还增加了控制响应时间、压力控制超(回)调量、控制稳定性、目标压力稳定持续时间等控制功能。为了能够准确检定控制功能技术指标,规程规定需配备高分辨力的数字压力计和测试系统,且测试系统采样频率要求不低于10 Hz(100 ms)。因为该采样频率速度较快无法依据《数字压力计检定规程》中目视数据、手工记录的方法完成检定,所以需要根据《自动标准压力发生器检定规程》要求配备相应的设备,编制检定软件才能开展检定。

本文对压力发生器的控制原理进行阐述,通过图形、公式的方式对每个参数调整得到的结果进行分析。为了使压力发生器的控制速度更快、更稳定,控制的曲线更符合设计要求,在控制模型的基础上增加了相应的调整参数,使压力模型的调整环节更多、更灵活,测试结果表明该方法对压力发生器控制功能的提高起到一定的作用。

1 压力发生器的控制原理

压力发生器主要由数字压力计和测试系统组成。数字压力计主要作用是测量、显示系统内的压力;测试系统主要作用是根据软件下达指令控制执行机构压力值。

1.1 控制方法

目前最常用的控制方法有变容积压力控制法和定容积流量控制法两种。

变容积压力控制法,主要由电机、活塞缸组成的控制执行部件,通过控制密封系统的容积变化来引起压力变化。具体通过电机转动推动活塞杆在活塞筒内直线运动来控制密封系统容积变化,从而控制压力的变化,该方法主要用于工作介质为液体的压力发生器。作为控制部件的电机控制响应时间相对较慢,一般电机控制响应频率在20~30 ms,在《自动标准压力发生器检定规程》中规定的10 Hz(100 ms)采样频率内,电机控制响应次数在3~5次。由于电机的控制响应速度相对较慢,因此控制算法相对简单。

定容积流量控制法,主要由加压电磁阀和减压电磁阀组成,通过控制加压电磁阀和减压电磁阀各自流入和流出密闭系统内介质的量来控制压力变化,该方法主要用于工作介质为气体的压力发生器。由于使用的电磁阀响应频率一般在3~5 ms。在《自动标准压力发生器检定规程》中规定的10 Hz(100 ms)采样频率内,电磁阀可以响应20~30次[1-2]。由于控制速度相对较快,因此控制算法相对复杂。从设计角度希望在单位时间内控制的次数越多越好。因为控制次数越多的电磁阀的控制响应的时间越短,控制曲线与计算曲线的拟合度越高[3-5]。除了调整控制次数,设计时还可通过调整电磁阀占空比的大小来调整电磁阀开和关的时间,从而调整流入、流出密封系统内介质的量达到控制压力的目的。

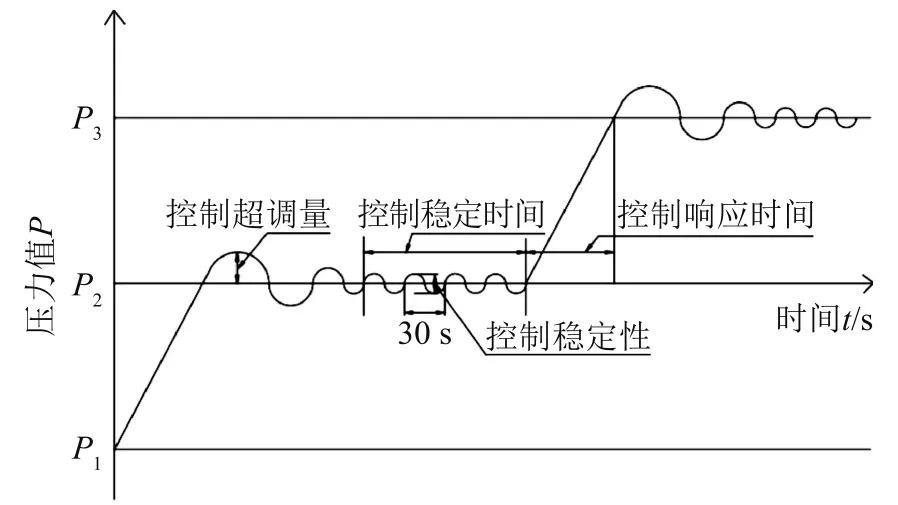

图1表示从当前压力P1到达目标压力P3的一个控制功能过程曲线图。曲线表明了控制过程中各控制功能指标所对应的关系。

图1 压力控制曲线[6]

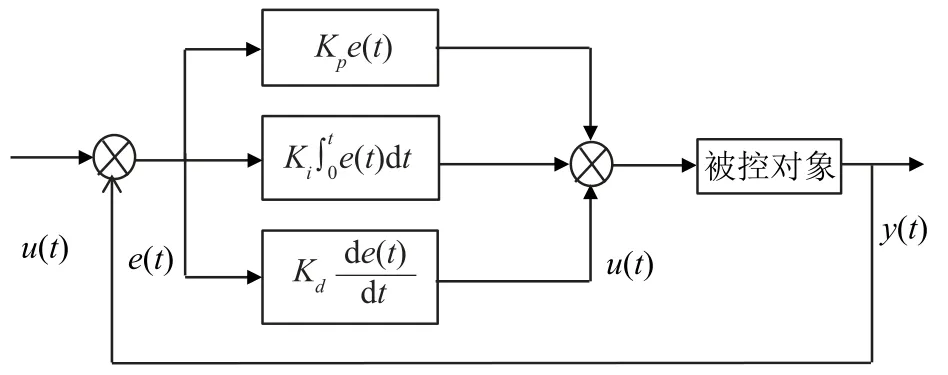

压力发生器的控制一般采用PID闭环控制方法[7-8],通过检测到的当前压力值与目标压力值之间的压力差值计算控制量,并对压力控制单元进行控制,控制完成后再对压力传感器反馈采集到的数据进行计算,算出压力差值后再次控制压力控制单元完成进一步的控制,直至当前压力值与目标压力值的压力差值被控制在允许偏差范围内。压力发生器的控制原理见图2。

图2 PID控制原理框图

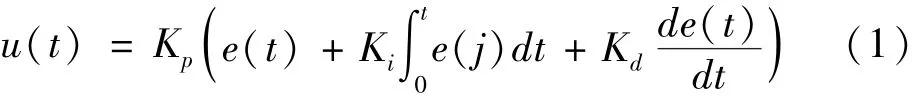

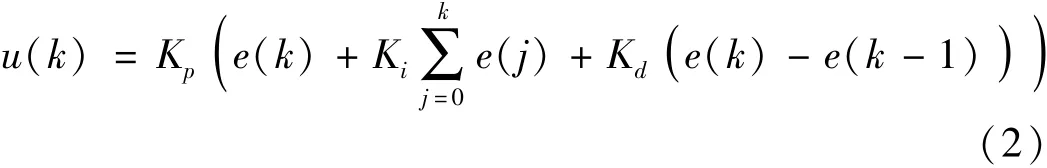

由于式(1)中的参数是一个连续量,无法通过软件程序进行控制,需要将式中的连续量t转换成一个离散量k才能在实际控制中应用,即

式中:u(k)为时刻PID执行器控制量;e(k)为k时刻PID控制器的目标压力与当前压力差值;e(k-1)为k-1时刻PID控制器的目标压力与当前压力差值;e(j)为j时刻PID控制器的目标压力与当前压力差值;Kp为比例系数;Ki为积分时间参数;Kd为微分时间参数。

式(2)表示执行器控制量u(k)与比例系数Kp,积分参数Ki,微分参数Kd之间的关系[8-9]。为了能更清楚地说明PID调节参数与压力发生器控制参数之间的关系,可将图1压力控制曲线为两部分,一是部分是过程控制,即从一个压力值到达目标压力值的过程控制。另一部分是稳定控制,即从接近目标压力值到稳定控制在目标压力值的控制过程。两部分控制转换的标识是当前压力值与目标压力值之间的压力差值。基本的控制方法是当系统处于过程控制时,主要通过调整比例参数实现对控制响应时间技术指标的改变。当控制接近和稳定控制在目标值时,主要通过调整积分参数来控制压力偏差和压力超调量的大小。当压力控制器已经稳定地控制在目标压力值时如果系统突然发生的压力变化,可通过改变微分参数对变化的压力进行调整。下面分别描述各参数是如何进行调整的。

1.2 过程控制调整

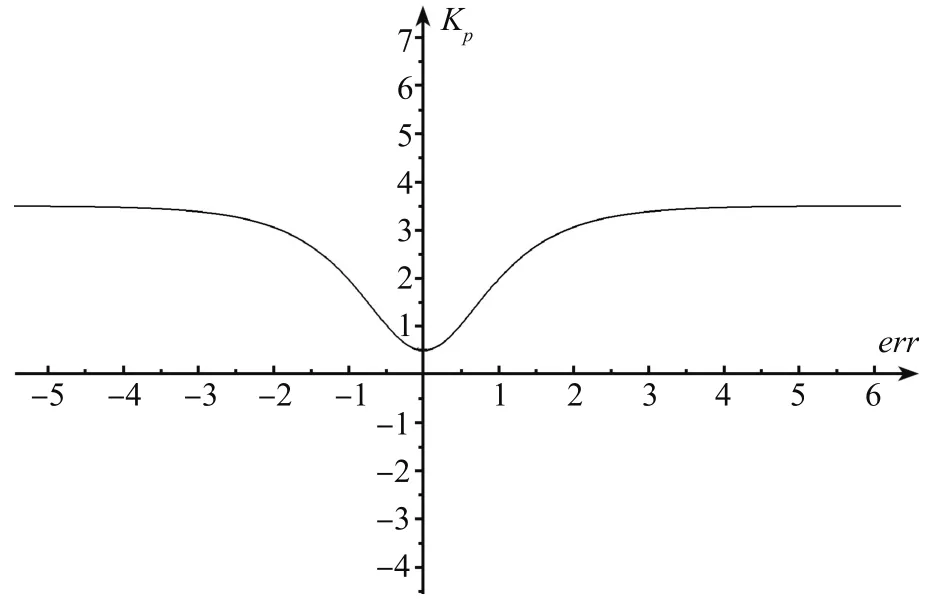

在过程控制中主要通过调整比例参数来实现对控制响应时间的改变。比例系数Kp越大,控制响应时间越短,压力超调量越大,控制稳定性越差。反之,比例系数Kp越小,控制响应时间越长,压力超调量小,控制稳定性越好。控制开始时由于当前压力与目标压力的压力差值比较大,系统处于过程控制阶段应选择较大的比例系数,增加压力变化率,缩短控制响应时间。随着当前压力接近目标压力时压力差值逐渐减小,系统开始进入控制稳定过程阶段。此时将比例参数逐渐减小,减小压力变化率防止压力控制超(回)调量超差。当系统接近目标压力时,要把比例系数调整到一个较小的量,将剩余的压力差值交给积分参数进行消除。具体可根据图3比例系数图通过式(3)对比例系数进行控制调整[10-11]。其中X(err)轴代表实际值与目标值之间的压力差值,Y(Kp)轴代表积分系数。

图3 比例系数图

在压力过程控制中起主要作用的是PID闭环控制中的比例系数[3],可根据式(3)调整阀门的变化趋势。Ap为阀门开启灵敏阈参数设定值,当Ap小于一定值时,阀门将无法打开。Bp阀门孔径的大小调整参数,压力差值越大,阀门打开的孔径越大,以达到快速减小压力差值接近目标压力的目的。Cp阀门开启(关闭)速度参数,当压力值开始接近目标压力值之时,阀门以一定的速度关闭阀门,直至压力到达目标压力并开始稳定输出。

1.3 稳定控制调整

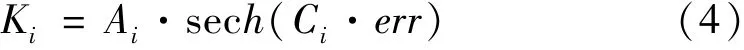

当压力发生器控制到目标压力时,通过调整积分参数来控制压力差值和压力波动度的大小。当积分参数增大时,容易产生积分饱和,使压力超调量增大,如果该参数超过一定值后会产生不易回调现象。而当积分参数减小时,不易产生积分饱和,使压力超调量减小,并且容易回调。根据积分参数的这一特点,当系统进入稳定控制时可通过减小比例参数的控制作用,增大积分参数的方法进行控制,既能够尽快接近目标压力减小超调量,又可在到达目标压力值后实现稳定地控制并减小压力波动度提高控制稳定性指标。具体可根据图4积分参数图通过式(4)对积分参数进行控制调整[14-15]。其中X(err)轴代表实际值与目标值之间的压力差值,Y(Ki)轴代表积分系数。

图4 积分参数图

在压力稳定控制中起主要作用的是PID闭环控制中的积分系数,可根据公式(4)调整阀门的变化趋势。Ai为阀门孔径的大小调整参数,当压力控制处于稳定状态下,阀门的孔径应保持在当前孔径大小的一定范围内。Ci为阀门开启(关闭)速度参数,当压力控制处于稳定状态下,阀门的孔径应随着压力的波动在一个较小的范围内变化,以达到稳定压力的目的。

1.4 灵敏度控制

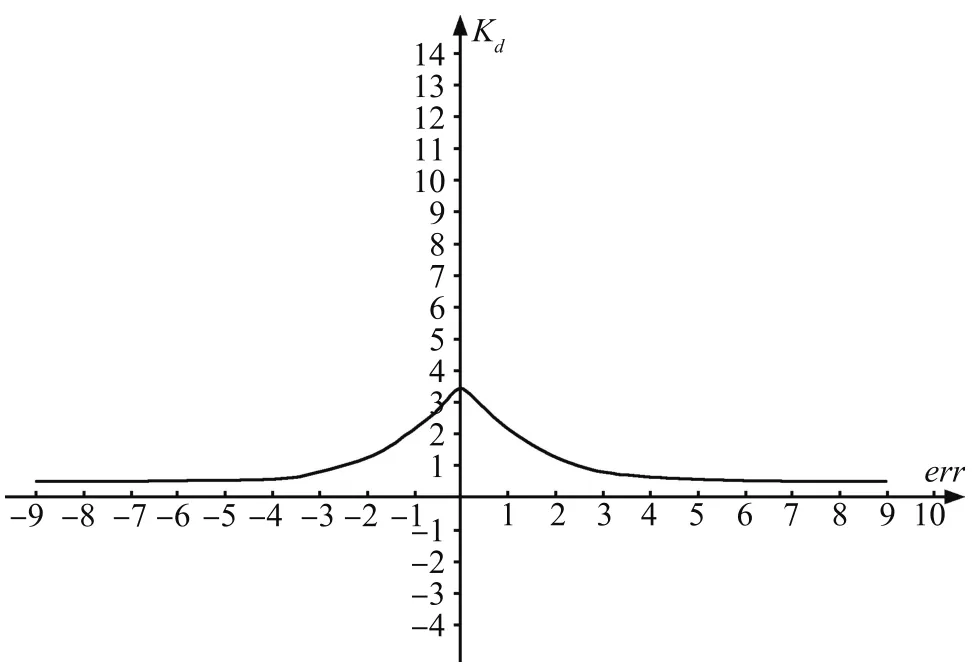

微分参数主要作用是保持控制系统具有一定的灵敏度,即微分参数要设定在一定的范围内。微分参数太小,系统阻尼小,灵敏度高,控制响应时间快会造成控制不稳定。微分参数太大,系统阻尼大,灵敏度低,控制响应时间慢会造成系统无法做出响应。微分参数范围可根据压力变化率设定,保证当系统压力发生一个随机压力波动时能做出快速响应。具体可根据图5微分参数图通过式(5)对微分参数进行控制调整。其中X(err)轴代表实际值与目标值之间的压力差值,Y(Kd)轴代表微分系数。

图5 微分参数图

在压力稳定控制过程中当系统发生一个随机波动时,起主要作用的是PID闭环控制中的微分系数,可根据公式(5)调整阀门的变化趋势。Ad表示感受压力波动最小值。Ad+Bd表示感受压力波动最大值。Cd调整阀门开启的孔径。Dd调整阀门开启的速度。

在实际控制过程中,每个控制过程不是单独调整某一个参数,而是几个参数需要同时调整才能够满足控制指标的要求。为了使系统能够适应更复杂的控制环境,控制更宽的压力范围,得到更加稳定的控制指标,在式(2)的基础上增加了比例系数、积分参数、微分参数的调整系数[12-13]。从而使系统有更多的调整环节,调整更加灵活。

2 控制功能指标检定方法

压力发生器检定时要检定测量功能和控制功能两种技术指标。测量功能指标,包括准确度等级、示值误差、回程误差、零位漂移等,其检定要求和检定方法与JJG 875-2019《数字式压力计检定规程》要求一致。由于对读取(采样)数据的时间没有要求,因此可以通过目视数据和手工记录的方式开展检定工作。控制功能指标,包括控制响应时间、压力控制超(回)调量、控制稳定性、目标压力稳定持续时间等,控制功能指标检定与测量功能指标检定不同,对记录数据的采样时间有要求。《压力发生器检定规程》中规定准确度等级0.01级和0.02级的采样频率(时间)分别为10 Hz(100 ms)和20 Hz(50 ms)[16],因此控制功能指标无法用传统的目视数据和手工记录的方式进行检定。由此可见,检定控制功能指标时,需要有满足采样频率的压力传感器以及数据采集软件,这也是目前一些计量部门还没有开展控制功能指标检定的原因之一。

2.1 控制响应时间

控制响应时间与所带负载的容积有关。在负载容积一定的情况下,从发生一个步进值的变化开始到目标压力稳定输出时所需的时间。主要是检定压力发生器的控制速度,也就是检定控制器的控制部件响应频率以及软件控制算法。在被检仪表没有对控制响应时间有要求的情况下,控制响应时间越快越好,因为可以缩短检定时间,提高工作效率。

在检定时按照检定规程规定的采样频率进行采集数据。控制响应时间的采样时间点是从一个压力值启动开始计时至第一次到达目标压力值时为止所用的时间,该时间就是压力发生器在本压力区间内的控制响应时间。同理检定其他压力区间内的控制响应时间取最大值作为本压力发生器的控制响应时间。

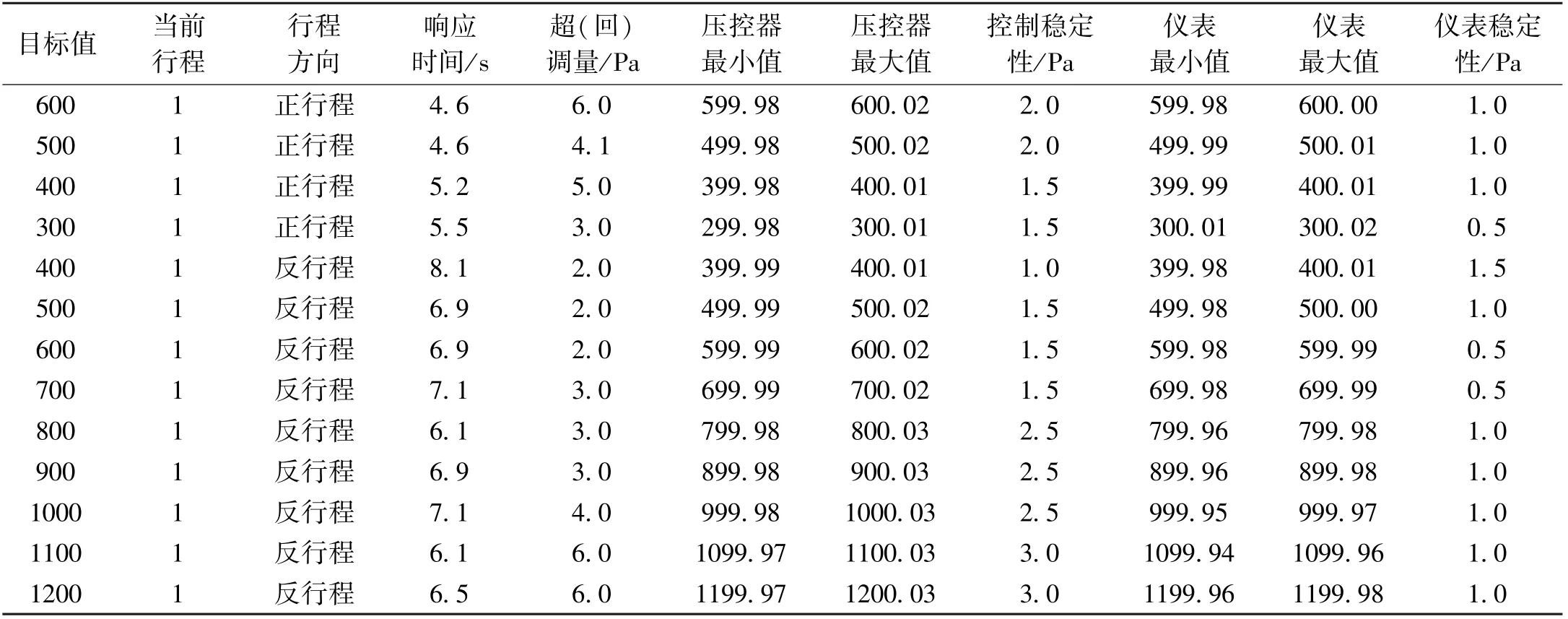

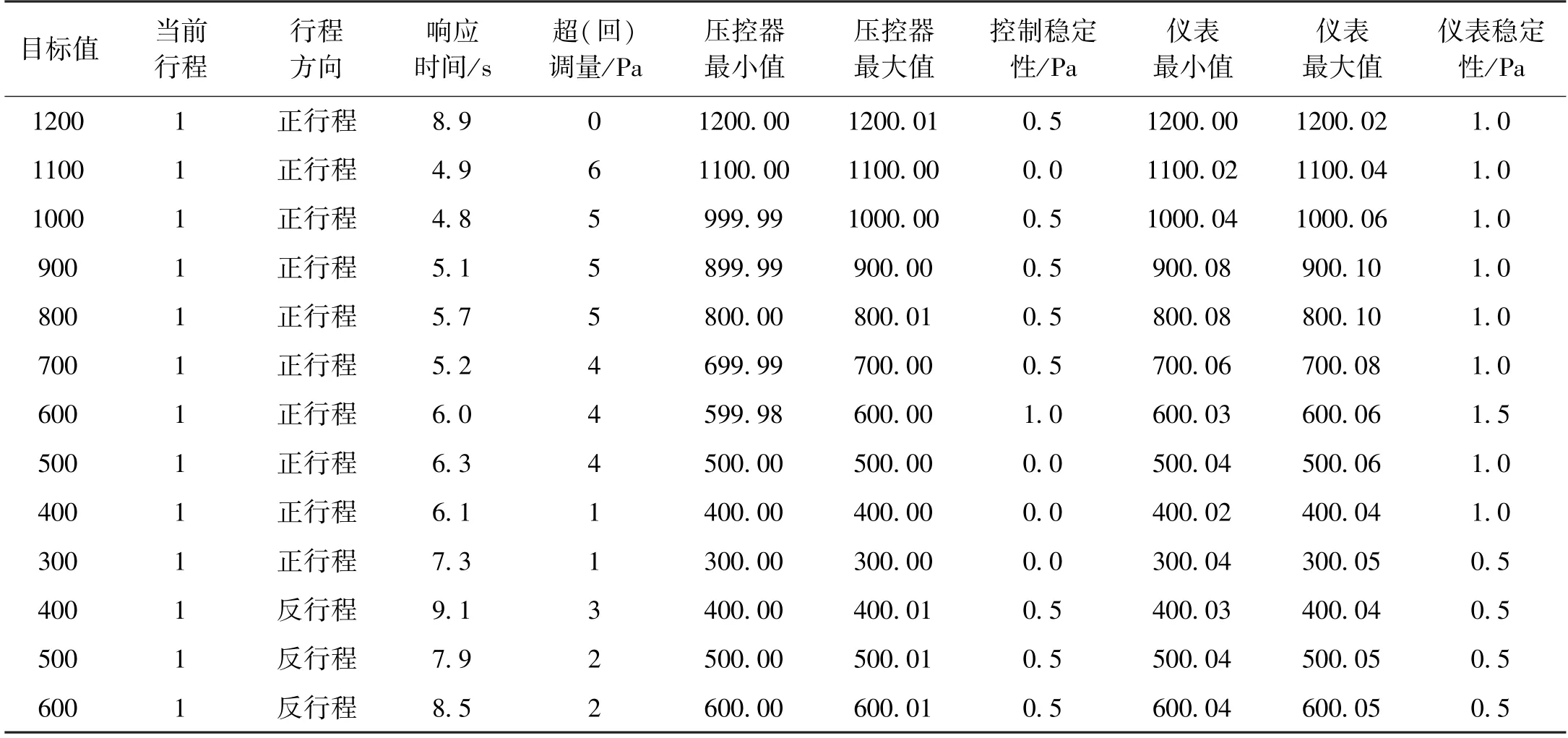

图6表示的是自动标准压力发生器从一个压力点到另一个压力点的控制响应时间曲线图。图中红色表示控制器的理论控制曲线,蓝色表示专用标准装置的压力采样的曲线,紫色表示被检控制器的压力采样的曲线。本曲线显示的是压力从500~600 hPa控制响应时间的采样图,采样时间100 ms。从表1可以看到所测试各个点的控制响应时间,该压力范围的响应时间为6.9 s,而本仪器最大响应时间为8.1 s。

表1 测试数据

图6 控制响应时间曲线图

2.2 压力控制超(回)调量

压力控制超(回)调量是指压力发生器在控制压力上升(或下降)过程中,超过(低于)目标压力值的最大程度,主要是考核压力发生器到达目标值附近的控制算法。在压力控制部件已确定的情况下,可根据压力控制部件响应频率和每次开启阀门所产生的压力变化率来调整阀门的占空比,以达到控制不超调或超调量尽量小的目的。如果过多地强调缩短控制响应时间,可能会导致压力控制超调量过大超出指标的情况。反之如果过多考虑压力超调量,又会导致控制响应时间的增加。该算法取决于传感器的采样速度、阀门的响应频率和占空比等指标。

检定压力控制超(回)调量的采样时间点是从专用标准装置的压力值第一次到达目标压力值开始直至目标压力值稳定期间的所有压力值与目标压力值之差最大值的绝对误差作为该压力点超调量。

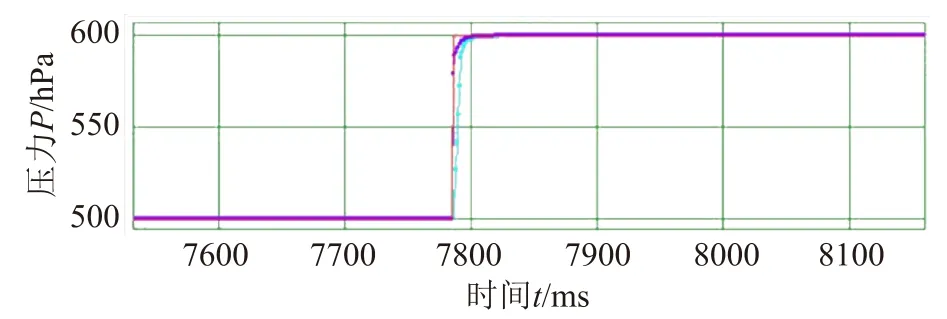

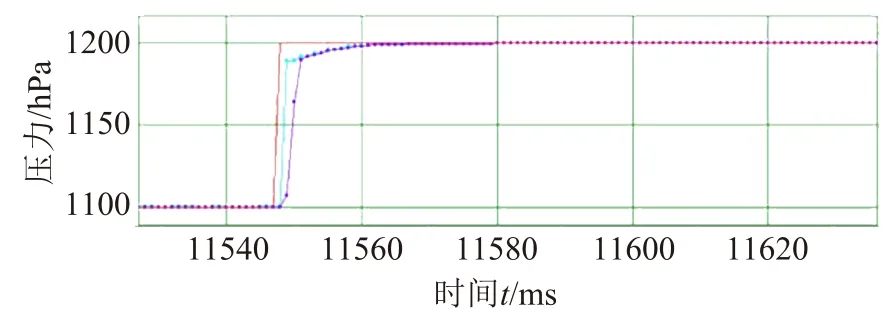

图7表示的是自动标准压力发生器从一个压力点到另一个压力点超调量的曲线图。红色表示控制器的理论控制曲线,蓝色是专用标准装置压力采样曲线,紫色是被检控制器压力采样曲线。本曲线显示的是压力从1100~1200 hPa压力控制超(回)调量的采样图,采样时间为100 ms。表2可以看出所测试的各个点的超(回)调量,该检定点的压力超(回)调量为0 Pa,而本仪器压力最大超(回)调量为4 Pa。

表2 测试数据

图7 压力控制超(回)调量曲线图

2.3 控制稳定性

控制稳定性是指其输出压力在一定时间内保持在有限边界区域内的能力,主要考核压力稳定时压力值波动度的指标,该项技术指标也是评价压力发生器的关键指标。规程规定压力发生器30 s内的控制稳定性应不大于示值最大允许误差绝对值的1/2,由此引入的不确定度在总不确定度计算时需要考虑。如果控制稳定性能够做到该等级最大允许误差1/10由其引入的不确定度就可以忽略不计,压力发生器的准确度等级基本相当于数字压力计的准确度等级。

控制稳定性指标主要是考核压力控制单元的控制性能。对于采用控制容积变化率来控制压力的压力发生器,其控制稳定性主要取决于容积的变化率。在相同的密封系统中,容积变化率越小,控制稳定性越好。可通过减小电机每步转动的角度和活塞的直径使控制容积的变化量减小,从而提高控制稳定性指标。而对于采用电磁阀控制压力变化率的压力发生器,其控制稳定性主要取决于加压电磁阀和减压电磁阀响应频率和占空比。电磁阀响应频率快,可以对压力变化做出快速响应,使控制曲线更接近设计曲线。调整电磁阀的占空比可以控制阀门开启、关闭的时间比例,使压力幅值控制在一定的范围内。

控制稳定性的检定方法是根据规程规定的采样频率进行采集数据,控制功能指标的采样是从压力值稳定后开始计时,30 s内所采集到的数据中最大值和最小值之差的1/2即是控制稳定性指标。

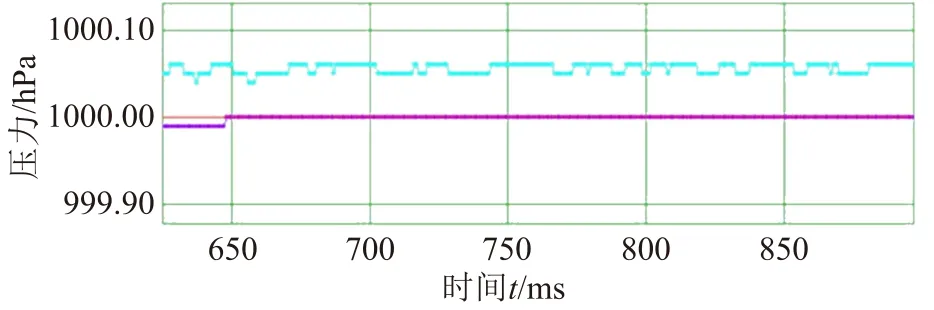

图8是自动标准压力发生器在一个压力点上的控制稳定性曲线图,从图中可以看出蓝色表示专用标准装置采样的波动曲线。本曲线显示的是压力控制在1000 hPa点的控制稳定性图形,单点采样时间100 ms。采集30 s内所有的压力值,通过计算该点检定的控制稳定性为1 Pa。从表3可以看出所测试的各个点的控制稳定性指标。本仪器控制稳定性最大值为1.5 Pa。

图8 控制稳定性曲线图

表3 测试数据

2.4 目标压力持续稳定时间

目标压力持续稳定时间是指压力控制达到目标压力值稳定后,其目标压力稳定持续时间不低于2 min。根据规程要求在测量范围内需测试5个检定点,一个正反行程,每一个检定点连续控制120 s,采样时间100 ms。要求采集到的12000个数据不能够出现一超差点,主要考核压力发生器持续控制的能力。

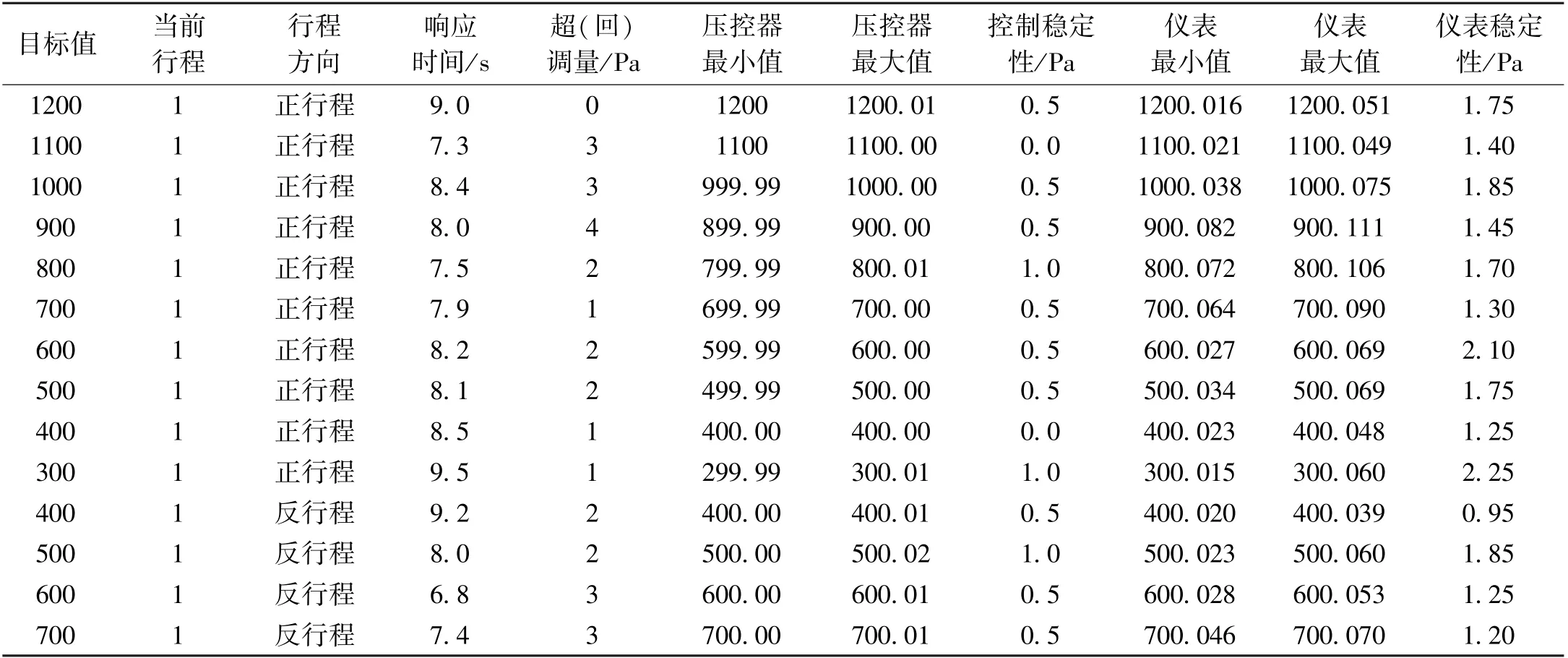

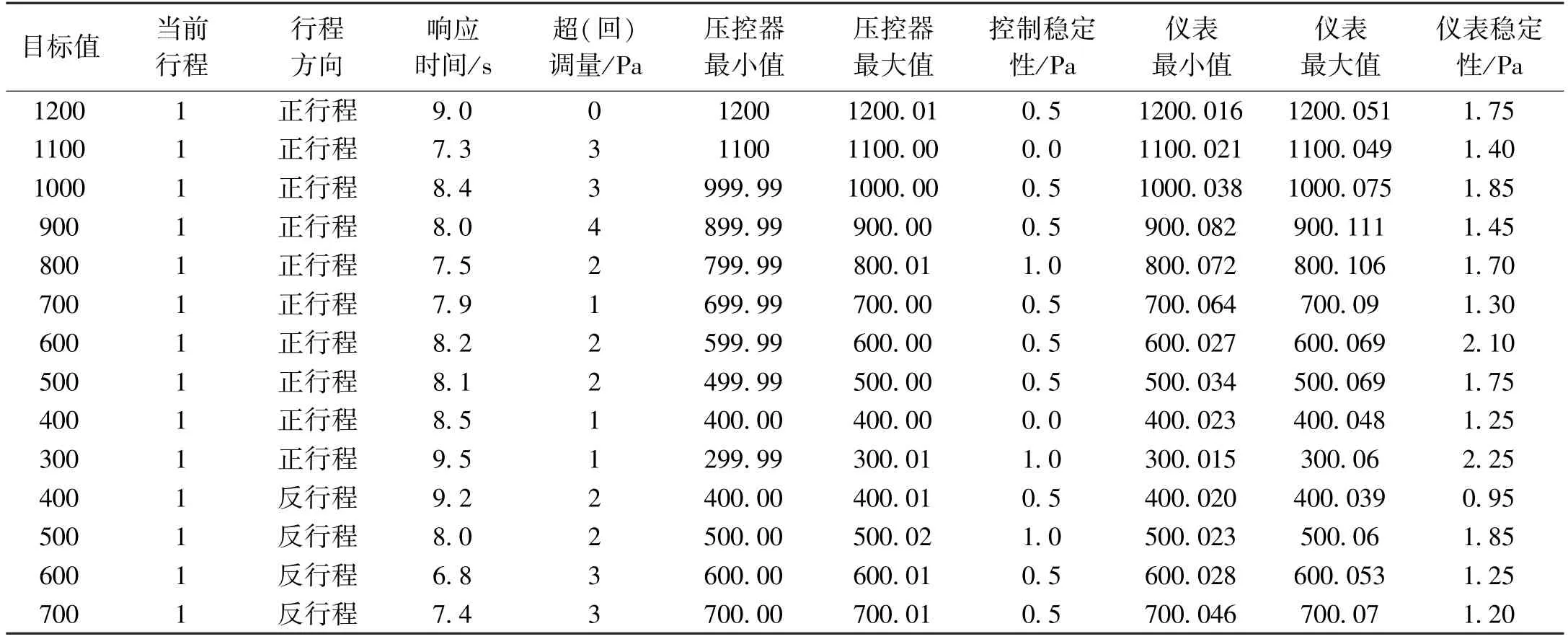

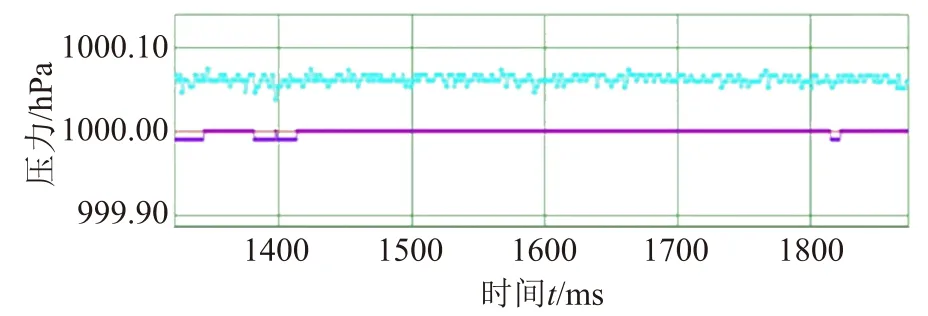

图9表示的是自动标准压力发生器在一个压力点控制稳定时间的曲线图,该检定方法与控制稳定性的检定方法基本相同,只是将控制稳定时间设置到120 s。本曲线显示的是压力控制在1000 hPa点的控制稳定时间图形,单点采样周期100 ms,采样时间120 s,通过计算该点检定的控制稳定性为1.85 Pa。从表4可以看出所测试的各个点的控制稳定性指标。本仪器控制稳定性最大值为2.25 Pa。

表4 测试数据

图9 控制稳定时间曲线图

3 测试系统

根据控制功能的原理和检定方法编写了测试系统的检定软件,并根据采样得到的数据进行分析、计算、判断各项控制功能指标是否符合规程中所规定的要求。软件界面主要分为实时图形区(主要显示每个参数采集的数据曲线)、测试点数据和测试的结果区和各技术指标阈值(最大值)设置区域和数据处理区。区域中的参数如控制响应时间,超调量、控制稳定时间、采样时间等最大允许值(阈值)均可进行设置,如果检定数值出现超差,该值会以绿色数字显示。

检测的是一台自动标准数字气压计发生器的控制功能指标检定数据,测量范围300~1200 hPa,准确度等级0.01级。控制功能检定用标准器采用测量范围100~1200 hPa,准确度等级为0.01级,显示分辨力1 Pa的数字压力计,测试系统的采样时间10 Hz(100 ms)。检定时将高分辨力数字压力计与压力发生器连接,测试系统根据所设置的采样频力对高分辨力数字压力计测试的数据进行采集,并以图10和表5的形式记录数据。表5中记录有控制响应时间,控制超(回)调量,控制稳定性和控制稳定时间内在每个测试点的最大值,检定员可以根据这些数据很方便地判断被检压力发生器的各项指标是否合格。

图10 各参数采集数据曲线示意图

表5 测试数据

4 结束语

在研究压力发生器自动控制原理的基础上,对控制模型进行变形增加了调整参数,使控制模型调整环节更多、调整更灵活。测试结果证明,该方法的控制速度更快,控制稳定性更好,控制曲线更接近设计曲线,对压力发生器控制功能提高起到一定的作用。

通过比较压力发生器和数字压力计之间的差异,进一步说明控制功能在量值传递中的重要性。针对控制功能的特性结合检定软件和测试数据对规程的检定方法进行详细说明,有助于检定员进一步理解规程,更好地开展检定工作。