电解精炼法去除粗铟中的锡铅杂质

2021-10-14吴远桂赵纯权

汪 洋,吴远桂,赵纯权

(1.南京金美镓业有限公司,江苏 南京 211111;2.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;3.广西南丹南方金属有限公司,广西 河池 547000)

自然界中,铟通常伴生于铅锌矿中。从铅锌冶炼渣或含铟废料中提取铟[1-3]均须通过系列化学、物理反应除杂。根据粗铟中杂质不同,铟的提纯方法可采用真空蒸馏法、区域熔炼法和电解精炼法等[4-7],其中电解精炼法最有效也最常用[8-11]。

锡、铅是粗铟中的常见杂质[12]。当锡、铅含量较高时,须对粗铟预处理后进行电解或二次电解去除其中的锡、铅[13-14]。试验研究了采用一次电解精炼法从粗铟中去除锡、铅杂质,以期得到符合YS/T 257—2009中In99.995质量要求的铟产品。

1 试验部分

1.1 试验原料

试验用粗铟:某铅锌厂的副产品粗铟与从废ITO靶材中再生回收的粗铟融合后、再以某种方法去除Cd、Tl等杂质后的产物,其化学组成见表1。

表1 粗铟的化学组成

主要试剂:硫酸、氯化钠、明胶,均为分析纯;水,高纯,电阻率≥18 MΩ·cm(25 ℃)。

1.2 试验方法

将粗铟浇铸成340 mm×250 mm×4 mm阳极,以涂有稀有金属的钛板为阴极(截面尺寸360 mm×240 mm),电解液由5N高纯铟溶解于硫酸所得,其中加入适量氯化钠和明胶。在一定条件下进行电解,考察阴极板厚度、槽电压、电流密度、电解液酸度和温度等因素对粗铟中锡、铅去除效果的影响。

1.3 试验原理

粗铟电解过程中,阳极主金属铟失去电子以阳离子形式进入电解液,电解液中的铟离子在电场作用下迁移至阴极,并在阴极获得电子,以单质形式沉积下来。电极上发生的主要反应为:

阳极,

阴极,

阳极粗铟中的杂质银(φΘ=0.799 V)、铋(φΘ(Bi3+/Bi)=0.226 V)等较铟(φΘ(In3+/In)=-0.342 V)的电性更正,在正常阳极极化电位下基本不溶解;负电性比铟大得多的杂质锌(φΘ(Zn2+/Zn)=-0.763 V)、铝(φΘ(Al3+/Al)=-1.66 V)等与铟一起氧化而进入电解液,但由于电位负值很大,一般不会在阴极上析出而积聚于电解液中。

电位与铟相近的金属杂质铅(φΘ(Pb2+/Pb)=-0.126 V)、锡(φΘ(Sn2+/Sn)=-0.136 V)、铊(φΘ(T1+/T1)=-0.336 V)、镉(φΘ(Cd2+/Cd)=-0.403 V)在阳极溶解后,很容易与铟在阴极共同析出,因此,在制作阳极前可用歧化法和真空蒸馏法去除铊和镉。铅、锡的电位略高于铟的电位,也会部分溶解进入电解液并在阴极析出,因此,须严格控制电解条件。

1.4 分析方法

溶液中铟质量浓度采用EDTA配合滴定法测定,锡、铅等杂质质量浓度由电感耦合等离子体质谱仪(ICP-MS,X-7series,美国热电公司)测定。

2 试验结果与讨论

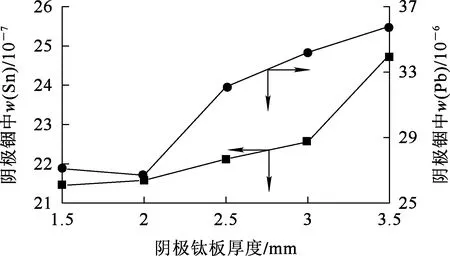

2.1 阴极板厚度对阴极铟质量的影响

极间距7.5 cm,槽电压190 mV,电流密度55 A/m2,电解液中In3+、NaCl和明胶质量浓度分别为80、100和0.8 g/L,电解液pH=2.0,温度25 ℃,电解时间14 d,阴极板厚度对阴极铟中锡、铅质量分数的影响试验结果如图1所示。

图1 阴极板厚度对阴极铟中锡、铅质量分数的影响

由图1看出:阴极铟中锡、铅质量分数总体随钛板厚度减小而降低;但钛板厚度薄至2 mm后,阴极铟中铅质量分数略有升高。随电解进行,沉积物在阴极分布变得不均匀,易使极板变形;变形后的阴极会有部分向阳极靠近,阳极中的铅来不及沉入槽底便到达阴极;钛板过薄还增大因变形引起的阴阳极短路的概率,并使钛板使用寿命大大降低:故阴极钛板厚度以选用2 mm为宜。

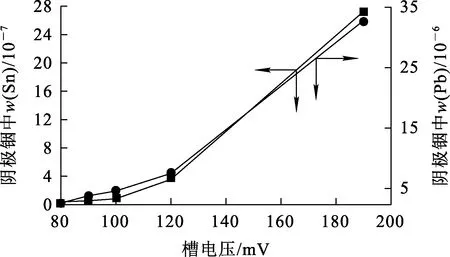

2.2 槽电压对阴极铟质量的影响

电流密度55 A/m2,电解液中In3+、NaCl和明胶质量浓度分别为80、100和0.8 g/L,电解液pH=2.0,温度25 ℃,阴极板厚度2 mm,极间距范围为4.5~7.5 cm,电解时间7 d,槽电压对阴极铟中锡、铅质量分数的影响试验结果如图2所示。

图2 槽电压对阴极铟中锡、铅质量分数的影响

槽电压通过调节极距来改变,极距越大,槽电压越大。电解时,阳极溶解的离子在电解液中向阴极移动的方式有电迁移、对流和扩散[15]。锡、铅是粗铟中的杂质,正常阳极极化电位下只有很少量溶解进入电解液,即阳极区电解液中锡、铅离子浓度很低,浓度差很小,所以通过扩散到达阴极较难;在电解液无搅动或循环时,锡、铅离子对流传质至阴极也很难:因此,锡、铅离子到达阴极的主要方式是电迁移。而电迁移能力随阴阳极间的电场强度增大而增强,故阴极铟中锡、铅质量分数随槽电压升高而增大。为减少锡、铅在阴极析出,应尽量降低槽电压,亦即缩小极距。由图2看出:极距缩短至4.5 cm,槽电压可降至80 mV;再缩短极距,槽电压虽可进一步下降,但电解时易出现短路现象。

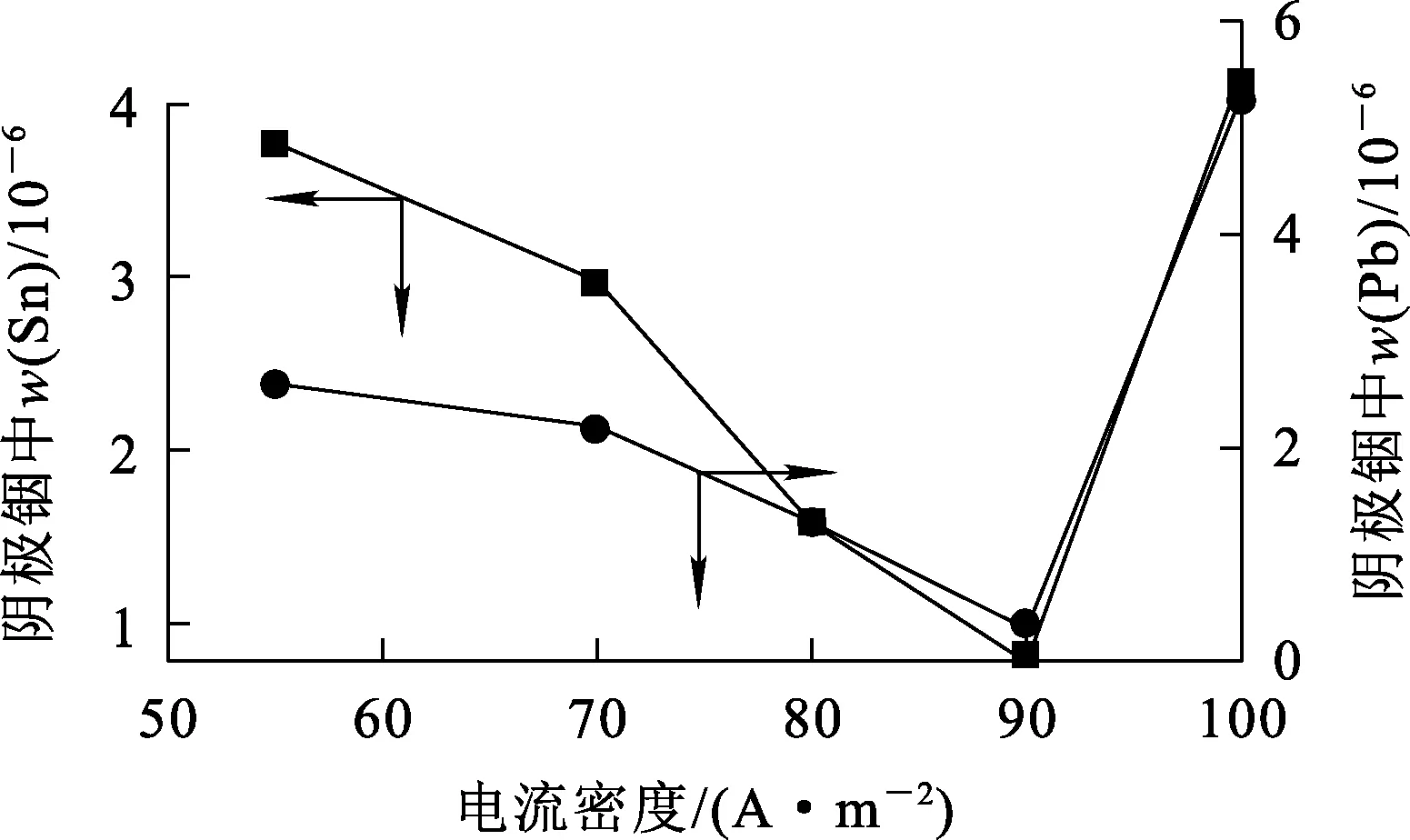

2.3 电流密度对阴极铟质量的影响

电解液中In3+、NaCl和明胶质量浓度分别为80、100和0.8 g/L,电解液pH=2.0,温度25 ℃,阴极板厚度2 mm,极间距4.5 cm,槽电压80 mV,电解时间7 d,电流密度对阴极铟中锡、铅质量分数的影响试验结果如图3所示。

图3 电流密度对阴极铟中锡、铅质量分数的影响

由图3看出:在较低电流密度范围内,阴极铟中锡、铅质量分数随电流密度增大而降低。其原因是在较低电流密度下,阳极极化电位较小,较铟正电性的锡、铅溶解进入电解液很少,锡、铅离子以极限电流在阴极放电。主金属铟离子浓度比锡、铅离子大得多,在阴极放电往往是电化学控制,因此,增大电流密度更有利于铟离子还原析出而使铟纯度提高;但电流密度过大,进入电解液的锡、铅离子增多并在阴极放电,反而使阴极中锡、铅含量升高:综合考虑,电流密度以选择90 A/m2为宜。

2.4 电解液pH对阴极铟质量的影响

铟电解精炼时电解液酸度对电解过程及阴极铟的纯度有很大影响。在电流密度90 A/m2,电解液中In3+、NaCl和明胶质量浓度分别为80、100和0.8 g/L,温度25 ℃,阴极板厚度2 mm,极间距4.5 cm,槽电压80 mV,电解时间7 d的条件下,电解液pH对阴极铟中锡、铅质量分数的影响试验结果如图4所示。

图4 电解液pH对阴极铟中锡、铅质量分数的影响

由图4看出:阴极铟中锡、铅质量分数随pH增大先降低后升高。pH过低时,阳极粗铟中锡、铅化学溶解进入电解液的量增大。氢的平衡电位增大,阴极析氢增多,导致电流效率下降,在锡、铅以极限电流放电,即其析出量基本不变条件下,锡、铅在阴极质量分数增大,使得阴极铟中锡、铅质量分数随pH增大而降低。随pH继续增大,铟离子水解沉淀趋势增大,锡、铅离子通过共沉淀而降低阴极铟质量的可能性增大。适宜的电解液pH应控制在2.0~2.2范围内。

2.5 温度对阴极铟质量的影响

在电流密度90 A/m2,电解液中In3+、NaCl和明胶质量浓度分别为80、100和0.8 g/L,电解液pH=2.0,阴极板厚度2 mm,极间距4.5 cm,槽电压80 mV,电解时间7 d条件下,电解液温度对锡、铅质量分数的影响试验结果如图5所示。

图5 电解液温度对阴极铟中锡、铅质量分数的影响

由图5看出:阴极铟中锡、铅质量分数随温度升高先降低后升高。电解时,阳极中部分锡、铅会以胶体(硫酸盐或碱式硫酸盐)形式存在于电解液中,随温度升高,这些胶体聚沉进入电解槽槽底,有利于获得锡、铅含量较低的阴极铟。但根据电化学规律,浓度较低的锡、铅离子一般是在极限电流条件下放电,温度升高,使离子扩散加速,极限电流密度增大,导致锡、铅在阴极含量增大;此外,电解液温度升高会使析氢超电压显著下降,使氢气析出;而随温度升高,铟离子沉积的超电压变化不大[16],电流效率下降,进而导致阴极铟中锡、铅质量分数增大:综合考虑,电解温度以控制在24~28 ℃范围内为宜。

2.6 综合验证试验

根据上述试验结果,确定铟电解适宜工艺条件为:阳极尺寸340 mm×250 mm×4 mm,阴极板尺寸360 mm×240 mm×2 mm,电解液中In3+、NaCl和明胶质量浓度分别为80、100和0.8 g/L,槽电压80 mV,电流密度90 A/m2,电解液pH为2.0~2.2,电解液温度24~28 ℃。在此条件下电解7 d,所得阴极铟的化学成分见表2。可以看出,粗铟经过一次电解所得铟的纯度符合YS/T 257—2009标准要求。

表2 阴极铟的化学成分

3 结论

用电解法对粗铟进行提纯是可行的,适宜条件下可获得符合YS/T 257—2009标准要求的电解铟。该工艺简单,材料消耗不多,生产效率较高。