全自动汽车煤采制化系统在延长榆能化的应用

2021-10-14陈方园

张 辽 王 成 陈方园

(陕西延长中煤榆林能源化工有限公司,陕西 靖边 718500)

延长榆能化公司(全称为陕西延长中煤榆林能源化工有限公司)[1]是陕西延长石油集团和中煤能源共同组建的大型煤化工企业,是以煤、渣油、天然气为原料,设计产能180 Mt/a甲醇、150 Mt/a渣油催化裂解、60 Mt/a甲醇制烯烃及以烯烃为原料的下游产业。入厂原煤使用量不低于200 Mt/a,主要采用汽车运输的方式供给,快速有效地对来煤进行采样、制样、化验是入厂煤接收工作的重要环节。在煤质检验过程中,采样部分引起的误差约占整个采制化过程误差的80%左右[2],人工采样具有很大的不确定性,且人员劳动强度大,安全无保障[3]。全自动汽车煤采样制化系统从设计、使用、维护方面很好地解决了上述问题,为此延长榆能化公司根据实际情况,选用了长沙开元的5E-CYQ全自动汽车煤采样机及附属制样化验系统。

1 全自动采制化系统简介

5E-CYQ全自动汽车煤采样机及附属制样化验系统主要由采样机、智能封装机、在线全水分测试系统、钢结构及土建设施组成,主要性能参数见表1。

表1 系统的性能参数

2 系统运行过程及工作原理

2.1 采制样系统

5E-CYQ汽车采样机(5E-产品系列号,CY-为采样,Q-汽车)主要用于汽车车厢内煤样采制。其标准配置由采样大小车、长螺旋采样系统、制样系统、电气控制系统四部分组成。采样时来煤车辆停至采样区域后,车厢定位器的红外线和超声波分别对车厢的尾部和侧面进行定位。煤样经过长螺旋采样器钻取后进行1级缩,通过采样大小车将被采煤样运送到给料皮带机接料口并转入破碎机内,破碎至13 mm以下后在制样皮带机运送的过程中进行2级缩分,多余煤样通过制样皮带机输送至弃煤处理仓中。

2.2 样品收集系统

煤样收集使用8工位全自动智能封装机,主要由自动进桶模块、分样分装系统、自动出桶模块、电气控制模块组成。进行封装煤样时,空桶自动送入到封装机内并进行读写码,系统将根据采样机给出的煤样信息从分样盘上选择对应的样桶进行装料,被选择的桶将旋转至下料工位,并执行开启密码盖、称样重、落料和压盖流程。当系统检测到某一煤样已满桶的信息后,封装机自动执行出桶和进桶流程。满桶煤样送至化验室后需要专用开盖扫码器进行开盖和读取煤样信息。

2.3 在线全水分测试系统

该系统主要由自动取弃样装置、接样布料装置、烘箱组件、智能机械臂、称量机构、电控系统等组成。使用空气干燥法进行煤样全水分测定,符合国标GB/T211方法要求,可用于仲裁试验[4]。在全水分测试时,接到采样机控制程序启动命令,自动进行称样、放样、烘干、残重称量、废样处理、结果计算等步骤,整个过程耗时约150 min。

3 采样方案的制定

延长榆能化采用汽车运输的方式供给原煤。经供需双方协商,对不同矿源来煤进行分类并执行随机间断的采样方式进行采样,即按同一矿源来车总数的20%左右作为间断采样的抽取车辆,同一矿源来煤第一车必须进行取样,之后来煤每5车进行随机抽取一车,将以上同一矿源的所有被采子样混合作为一个采样单元的样品进行化验。

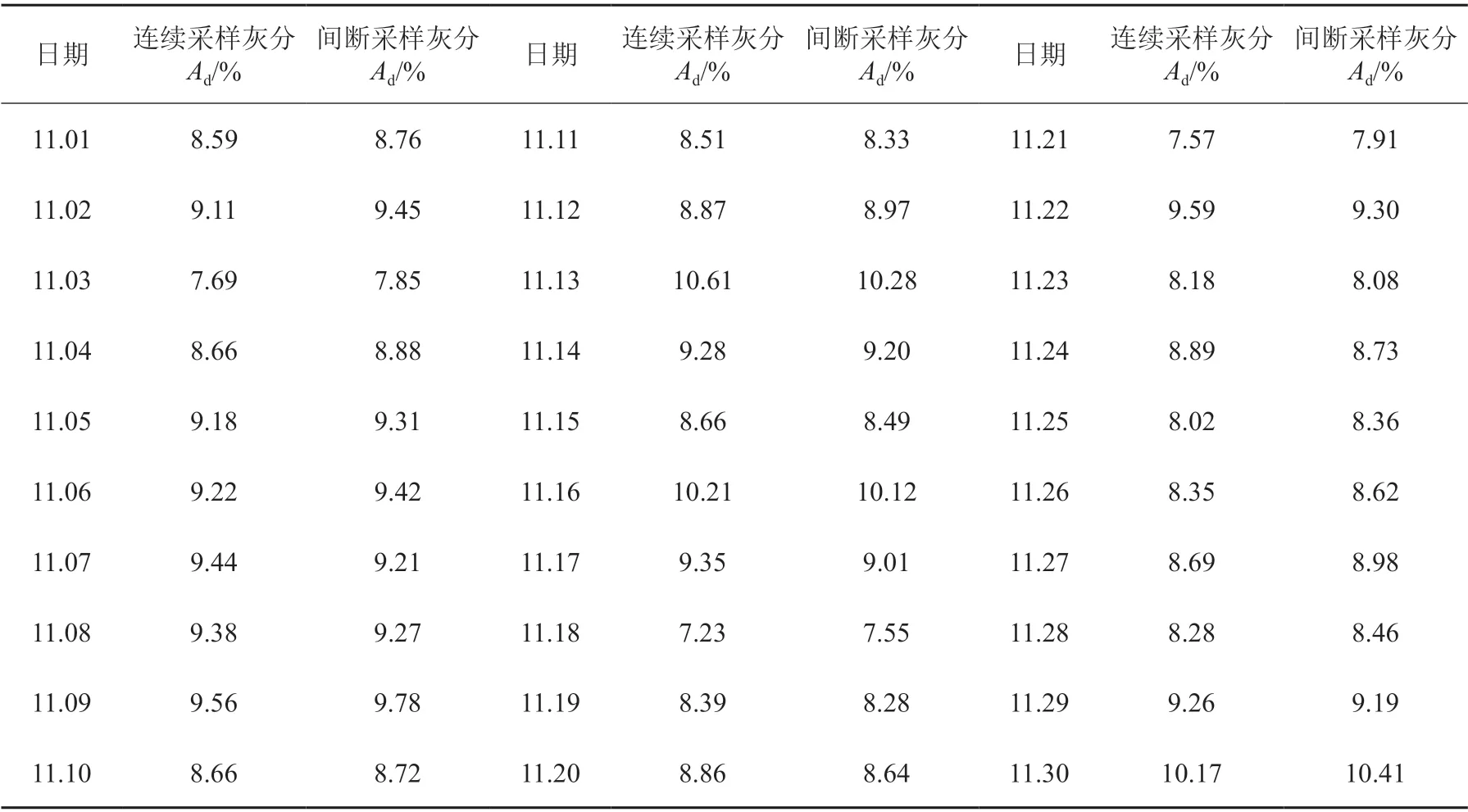

表2是2020年11月01日—11月30日对魏强煤矿进行连续采样和间断采样的灰分化验结果的数据统计。

表2 采样机连续采样与上述方案的间断采样所得灰分的数据汇总

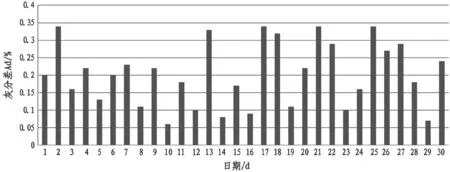

对表2的连续采样和间断采样化验灰分结果差值波动范围进行统计,如柱形图1所示。

图1 连续采样与间断采样所得灰分差值的柱形图

如图1所示,间断采样和连续采样所得干基灰分级差落在0.06%~0.34%的较小区间内。参考申瑞红的《QMC-Q1桥式汽车自动采样机在邯郸洗选厂的应用》论文,对人工采样和采样机采样两者灰分化验的级差落在0.97%~2.28%区间进行了论述,得到采样机采样可以取代人工采样的结论。为此,所述的间断采样在汽车运输进煤的场景中具有较高的参考价值。

4 存在问题及原因分析

(1)来煤水分>12%时,存料仓处易发生堵煤现象[5]。原因是由于煤样水分过高时,粘度变大,容易粘附和积压成块;另一方面,长螺旋钻头上部的一级缩分比例过高,进入存料仓煤样变多,导致存料仓内煤样压实成块,无法落入输送皮带机接料口,发生堵煤现象。

(2)缩分皮带机和弃煤仓等间隙处有漏煤现象,进行密封处理后,仍然有煤粉吹出现象,导致整个制样室内粉尘浓度达到900 mg/m3,严重超标。分析认为,主要是由于皮带机密封良好,破碎机启动时,整个系统内部处于较高正压状态,系统内部干燥的煤粉从各个细小孔隙中吹出,导致房间内粉尘浓度超标。

(3)弃煤仓内废煤处理难度较高。处理废煤时先将废煤从弃煤仓底门处排至地面,然后用铲车将废煤运至原煤仓,遇刮风下雨等天气,洒落的废煤对周围环境污染严重。

(4)全自动在线测水系统分析一批(10个平行样)样品需要150 min左右,当在该时间内来煤车辆多于10车时,因在线测水系统未准备就绪,无法进行下一车采样,严重影响了采样机的工作效率。

(5)采样机配置的破碎筛板标准孔径为13 mm,根据GB474中要求,进行一般分析实验和全水分测定时,最大标称粒度为13 mm的煤样取样量≮18 kg,取样量较大,不易搬运;另一方面,进行全水分和一般分析实验时,还需要对煤样进行破碎缩分至6 mm后进行相关实验。

5 解决对策

(1)为了解决存料仓堵煤问题,一是在存料仓处加装震动器,同时将震动器启停控制写入采样控制程序;二是将长螺旋取样头顶部一级缩分比例调小,使进入存料仓煤样适当减少。

(2)为了最大限度地降低制样室内煤尘浓度,将缩分皮带机、弃煤仓等缝隙处打胶处理,同时在弃煤仓顶盖处开孔并加装一台功率为1.5 kW引风机,使整个制样系统内处于负压状态。引风机启停随破碎机同步进行,并在引风机入口处加装粉尘滤网,确保煤粉不被吹至外界环境。加装引风机后,制样室内粉尘浓度降至30 mg/m3。

(3)为了解决废煤不易处理问题,加装一台螺旋输送机,将废煤由弃煤仓直接输送至来煤车辆车厢内。

(4)为了解决在线测水和采样机运行不协调的问题,对来煤车辆的水分进行按比例抽检的同时将来煤异常(如滴水、粒度不符合要求)车辆也纳入水分抽检范围。通过上述改进,确保第一时间监控来煤质量,也提高了采样机运行效率。

(5)为了解决子样取样量大和另需破碎缩分的问题,将13 mm筛板更换为6 mm筛板,同时为防止6 mm筛板因出料量小而发生堵煤故障,调节进料刮板高度、降低一级缩分比例和进料皮带机运转速度,使进入破碎机的煤样量能够满足6 mm筛板的破碎要求。改进后最少被采子样量由18 kg降至5 kg,同时不需要再对被采煤样进行破碎和缩分工序。

6 结语

全自动汽车煤采制化系统在延长榆能化的应用,取代了汽车来煤人工采制化的劳作方式,提高了入厂原煤接收效率。同时,对系统存在的问题进行分析和改进,为其今后类似设备设施安装应用积累了丰富的经验。