破碎过程智能给矿控制系统开发与应用

2021-10-14万洪涛

万洪涛

(山东黄金矿业(莱州)有限公司 焦家金矿,山东 莱州 261441)

1 引言

国内某矿山随着磨矿段的生产能力不断扩大,现有的破碎机系统因生产效率低和流程稳定性差等问题,造成破碎段处理能力无法满足日益增加的磨矿量需求。因此,急需对破碎过程控制系统实施智能化控制升级,最大程度挖掘现有破碎系统的生产能力。

该矿山选矿厂破碎工艺采用三段一闭路流程,矿石经振动放矿机给到颚式破碎机进行粗碎,并经1#皮带运输机转运至双层圆振动筛进行洗矿。洗矿筛筛上产物由2#皮带运输机输送到粗腔型圆锥破碎机中进行中碎,中碎及细碎产品由3#和4#皮带运输机输送到预先检查筛分分配矿仓,由振动给料机给到双层圆振动筛进行筛分。筛上产物由5#皮带运输机输送到细腔型圆锥破碎机中进行细碎。洗矿筛筛下产物进入双螺旋分级机中分级,分级返砂和预先检查筛分筛下产物由6#和7#皮带运输机运输至粉矿仓。

上述三段一闭路破碎工艺过程时常因为各级破碎机的负荷及破碎产品粒度分布不合理,导致破碎机的料仓会出现爆满或空仓的问题,破碎过程不能稳态运行。同时,圆锥破碎机作为破碎流程的核心设备由于经常欠载运行,造成生产效率低下[1]。因此,对破碎过程开展给矿智能化控制技术研究,特别是圆锥破碎机高效给矿技术研究具有重要现实意义[2-3]。

2 破碎系统操作分析及控制目标

圆锥破碎机作为破碎流程的核心设备,其性能主要依赖于功耗、排矿口和给矿的粒度分布与硬度[4]。一般来说,增大圆锥破碎机的给矿量破碎机的功率也要增大。如果增大排矿口,那么在某个特定的给矿量条件下功率就会显著降低,而产品粒度变粗。若中碎破碎机产出的产品粒度过大,会导致细碎破碎机的筛上返回量逐渐加大,而细碎破碎机上方的料仓料位逐渐加高,会导致细碎破碎机的筛上返回量逐渐加大,又迫使细碎破碎机加大排空口尺寸,输送到磨矿的合格矿石量反而会降低。如果圆锥产品粒度越细,处理每吨物料所需的能耗就越高,中碎破碎机产出的产品粒度过小,输送到细碎破碎机的处理量下降,加大能耗,同样降低破碎生产率,且细碎输送到磨矿的合格矿石量会降低。此外,圆锥破碎机功率的变化能够用于确定设备的过载条件,减少设备停机频次,提高运行时间。因此通过调节给矿量来控制圆锥破碎机的功率维持在一个比较稳定高效的状态的是十分必要的[5-8]。

对于破碎流程的振动筛来说,在负荷增大时,振动筛的效率就会降低。我们希望筛子工作具备合理的效率,否则筛子给料中的大量潜在筛下产品就要进入筛上产品并增加循环负荷,但产量并不相应地提高。利用限制给矿量使单个筛子的循环负荷不大于一个固定值,这在某种程度上能够克服筛子运行效率太低的问题。

结合以上分析可知,破碎系统的经济目标是在高产量的条件下生产细粒产品,那就要使控制回路维持最高的安全功耗。本文通过设计破碎过程给矿来提高破碎过程整体生产效率,降低破碎过程能耗,稳定破碎产品质量。

3 破碎系统智能给矿控制策略

3.1 圆锥破碎机智能给料控制策略

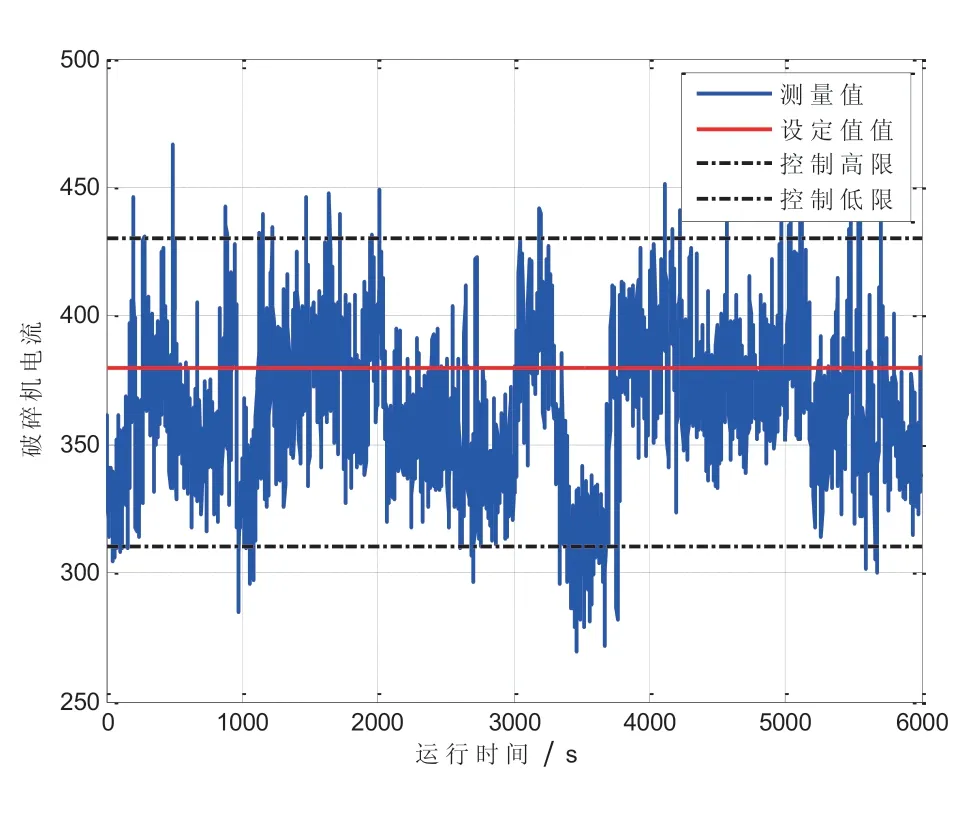

圆锥破碎机智能给料控制的原则是挤满给矿,即通过在控制圆锥破碎机设备功率和控制喂料仓料位之间进行智能选择切换,来稳定破碎机的给料过程、减小断断续续给料发生的几率。具体控制策略可归纳为:

规则1:当喂料仓料位高于料位高高限,停给料。

规则2:当喂仓料位高于料位高限,且满足连续一段时间或一段时间内超过预置的次数时,每隔N秒,给料频率减少△f Hz,直至高限状态位复位,执行恒功率(即电流)PID控制。

规则3:当喂仓料位低于料位低限,且满足连续一段时间或一段时间内超过预置的次数时,每隔N秒,给料频率增加△f Hz,直至低限状态位复位,执行恒功率(即电流)PID控制。

规则4:破碎机电流超过高高限,停给料。

规则5:破碎机电流超过高限,执行恒功率(即电流)PID控制,将电流拉回设定值,忽略料位控制。

此外,若频繁出现电流低于低限且料位高于高限的异常情况(给料频率已至上限),应考虑适当减小电流设定值(更换衬板初期较常见);对于偶尔出现的电流超过高限且料位低于低限的异常情况,应排查是否由于是破碎腔堵塞或其他机械故障。

3.2 粗中细碎各段负荷协同控制策略

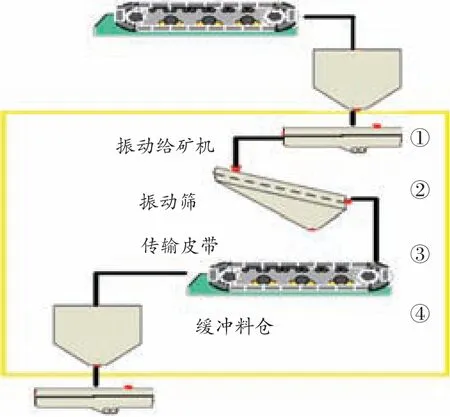

在解决了圆锥破碎机的给矿控制问题后,破碎各子工序间控制关系的调谐是破碎流程负荷均衡控制的核心。在整破碎个流程的物料平衡情况下,各段缓冲料仓料位应在一定范围内变化。所以,粗碎、中碎与细碎各段负荷协同控制主要是控制各段缓冲矿仓料位,既要保证矿仓的缓冲作用,又要对能体现各段负荷匹配情况的料位实现目标范围内的控制。如图1所示为中碎和细碎间负荷协同控制过程工艺设备形象联系图。

图1 被控过程工艺设备形象联系图

该被控过程中缓冲料仓料位的高低以及变化趋势,比较好的反应了中碎过程循环量体积的变化。首先对缓冲料仓料位变化趋势进行辨识,再根据中间料仓的缓冲能力进行调容调峰,协调上下游工序生产负荷与循环负荷,使得整体破碎流程能够获得较为平稳的调谐效果。其控制策略是充分利用料仓的有效容积,在不出现冒顶、打空等事故的前提下优先保证循环负荷的平衡控制效果,通过带记忆的变结构控制策略实现综合性能的最优。如图2所示将料仓料位按照:①危险区、②调整区和③稳定区划分为5个区域。针对每个区间实现不同的控制策略。

图2 负荷协同控制分区示意图

工况1:若料位处于稳定区③时,给矿机频率维持不变,以保证流程的稳定。此时系统处于平衡状态。

工况2:若料位从稳定区③进入调整区②时,说明系统发生了工况变化,平衡被破坏。此时将通过PID算法调整给矿机频率,使液位重新进入稳定区,达成新的平衡后再次进入恒给矿频率控制。其中,进入新的循环负荷平衡的标准是料位值在稳定区的中心小幅波动。取达到平衡状态后一段时间内的输出频率平均值作为新的平衡点。

工况3:若料位处于危险区①且超过料位高高限时,将停止给矿;若低于料位低低限时,将停下游工序给矿机或降频。

4 破碎过程智能控制系统开发与应用

根据前节所述破碎智能控制策略,基于LabView软件平台,开发了破碎过程智能控制系统。该系统通过OPC协议与自动化系统的PLC进行数据交互,该破碎过程智能控制软件包括如下几个功能单元:

(1)圆锥给料智能控制单元。

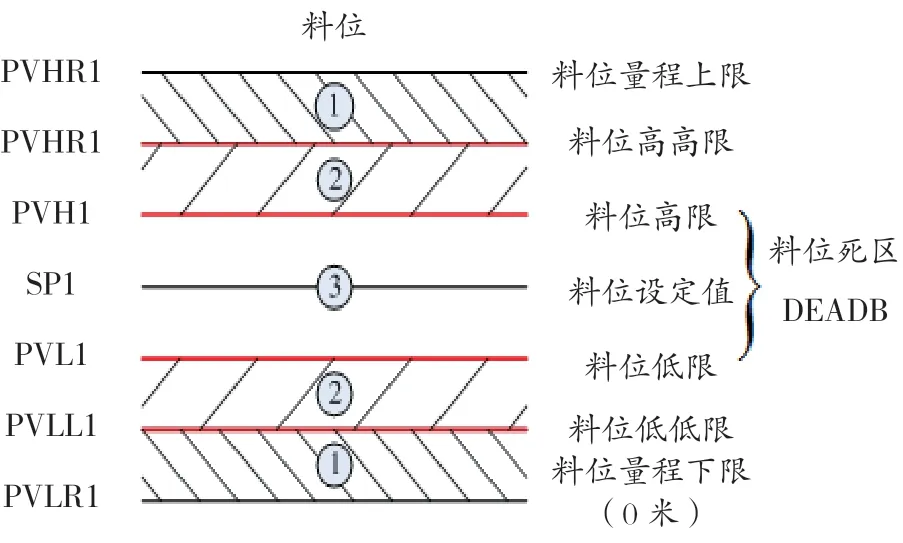

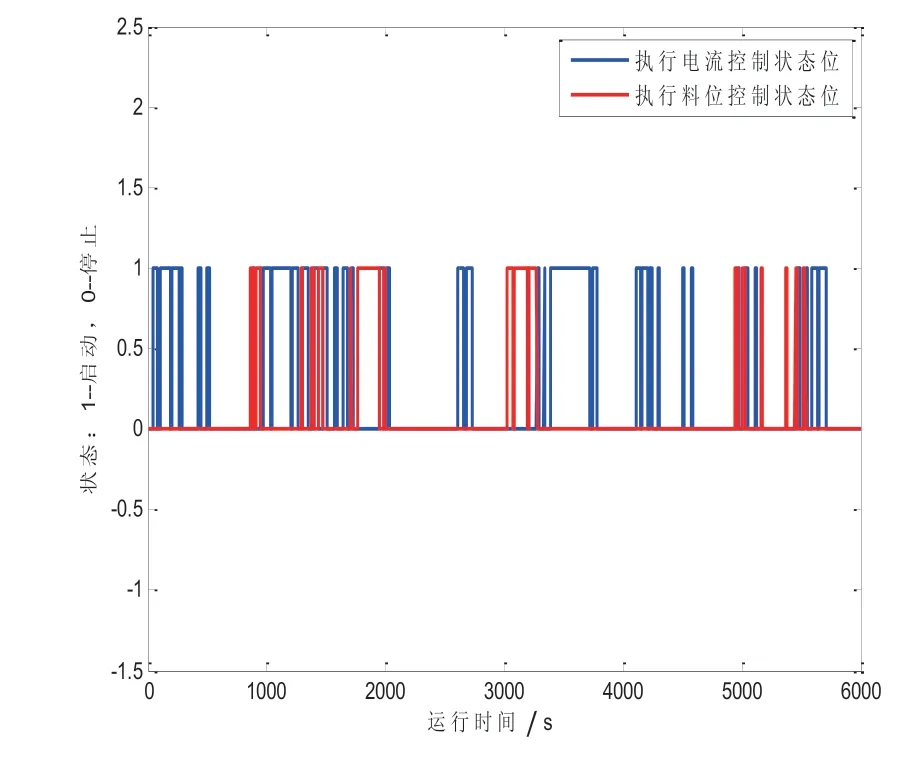

圆锥给料智能控制单元可以显示圆锥给料机运行状态,圆锥破碎机运行运行电流,料仓料位及排矿口尺寸等参数。同时可以对圆锥破碎机期望电流、料位及其连锁上/下限,给料机的运行频率上/下限进行参数设定。当电流控制投用时,可实现对破碎机电流的自动控制;当挤满给料投用时,可在电流控制的同时,实现对破碎机料仓的料位控制。趋势图可以对圆锥的电流和料位控制效果进行实时显示。现场应用控制曲线见图3、图4所示。

图3 细碎圆锥破碎机电流控制曲线

图4 细碎圆锥给料控制电流/料位智能选择状态

(2)负荷协同控制单元。

负荷协同控制单元主要显示给料机运行状态和中碎料仓料位。同时可设置中碎料仓期望料位及其连锁上上限、上限、下限、下下限,给料机的运行频率上/下限。当中碎料位高于高限或低于低限时,自动调整过程中指示灯变亮,此时对正在远程运行的给矿机频率进行自动调整,直至控制料位稳定在设定值附近。当中碎料位稳定在设定值附近范围内一段时间后,指示灯熄灭。趋势图可以对中碎料仓料位控制效果进行实时显示。

(3)破碎矿石粒度显示单元。

以柱状图的形式清晰的对比显示破碎原料、出料及最终筛分产品的粒度分布,以便操作员及时调整破碎机工作状态。

(4)皮带负荷报警单元。

系统通过皮带的电流监测实现皮带过负荷运行的预警。

经数据统计分析,圆锥破碎机智能挤满给料控制投用以来,单台圆锥破碎机的平均有效负荷率上升了13.5%,处理能力提升了60t/h,排矿中-12mm占比由55%提升至60%。同时,在达到挤满给矿状态下,可有效提高圆锥破碎机的衬板使用寿命。

5 结语

针对破碎流程在实际生产运行过程中,圆锥破碎机欠载运行时间长,设备利用率低,工序间负荷平衡难以控制,流程稳定性差的问题,本文设计并开发了一套破碎过程智能给矿控制系统。工业应用试验证明,智能给矿控制系统投入应用后,圆锥破碎机运行负荷率显著提高,在保证破碎产品粒度质量达标的同时,降低了给料冲击对破碎机部件造成的损耗,有效的提高了设备的使用寿命。