浅析转炉渣缓冷时间对浮选回收铜的影响

2021-10-14宋振国

景 宇,崔 强,宋振国

(1.江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪335424;2.矿冶科技集团有限公司 矿物加工科学与技术国家重点实验室,北京102628)

1 引言

铜渣是炼铜过程中产生的渣,属有色金属渣的一种。在我国以火法为主的铜生产中,每生产1t铜将产出2~3t渣,数量大且品位比多数铜矿山开采品位要高,开展合理的铜渣回收技术研究对促进循环经济和可持续发展具有重要的战略意义和现实意义。

影响铜渣浮选回收的因素有很多,如冶炼工艺、设备、铜渣冷却方式及原矿性质等。已有的研究表明,冷却对铜渣的选矿回收指标起到决定性作用,急速冷却会使炉渣形成非晶质构造,而且铜矿物结晶粒度细而分散,致使炉渣中的铜难以回收,而缓冷制度有利于铜相粒子长大,这是炉渣浮选的关键[1-4]。

贵溪冶炼厂目前采用缓冷后喷淋的冷却制度处理铜渣,可以通过浮选回收其中的铜,但是指标有待优化。本研究针对贵溪冶炼厂的转炉铜渣,采用五种不同的缓冷时间得到不同性质的铜渣,从化学成分、化学物相、矿物组成、粒度组成、浮选指标五个方面考察,旨在得出适合浮选的转炉渣缓冷时间,从而进一步指导生产。

2 试验样品

将同一批次的转炉炉渣分别倒入5个不同的渣包,分别自然冷却15h、20h、25h、30h、40h,再进行喷淋,喷淋后的矿样依次经过颚式破碎机、对辊破碎机,得到-2mm样品五种,以下分别简称T15、T20、T25、T30、T40样品。

2.1 化学成分分析

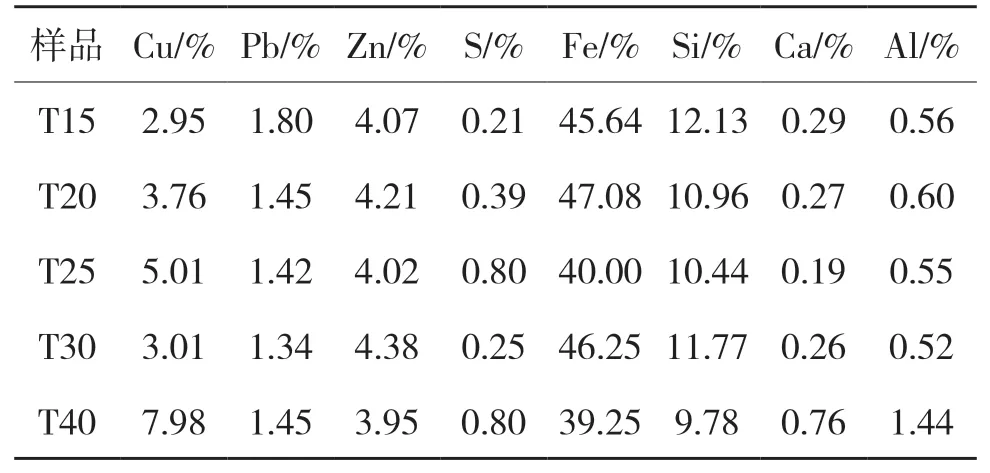

对五种样品进行多元素分析,分析结果见表1。

表1 矿样化学多元素分析结果

表1 数据表明,五个转炉渣样品的铜品位2.95%~7.98%之间,存在较大差异,这主要由给入渣包的原料的差异导致,这部分差异在工业中较难消除。

2.2 化学物相分析

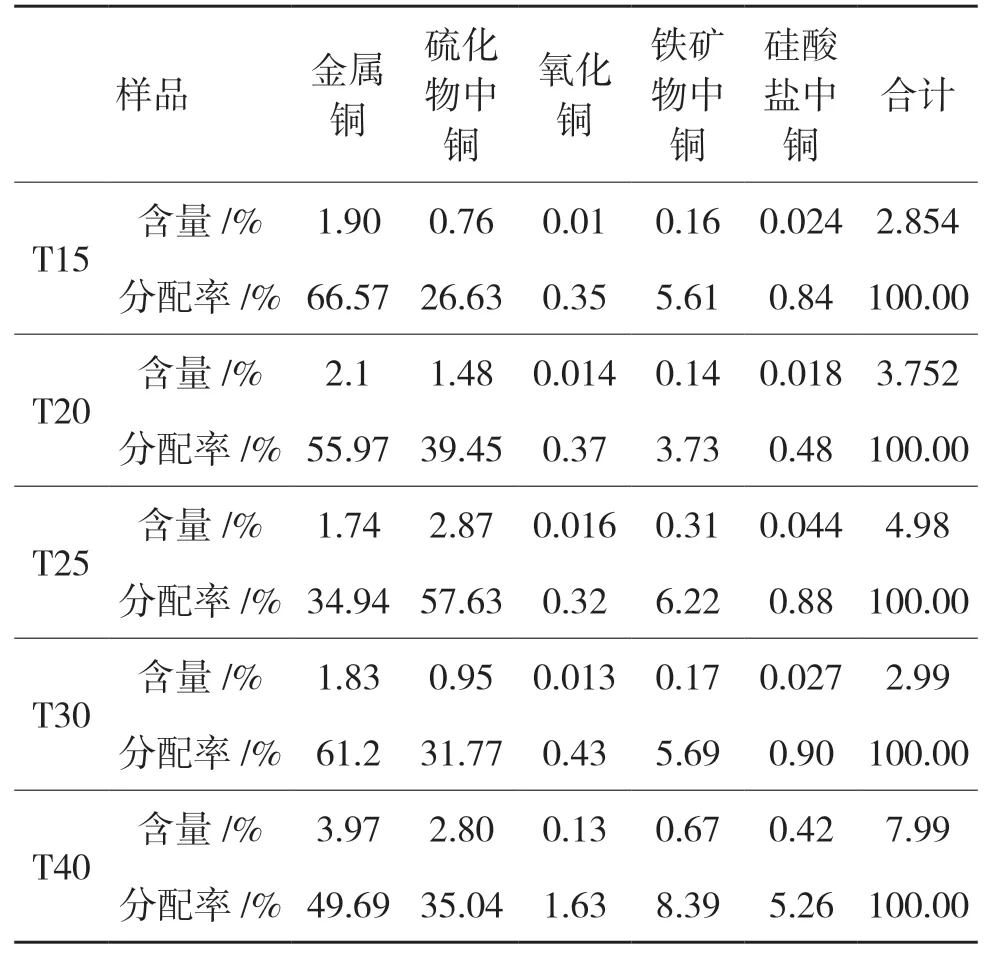

对五种样品进行化学物相分析,分析结果见表2。

表2 矿石中铜化学物相分析结果

表2 数据表明,5个转炉渣样品中的铜主要以金属铜和硫化物中铜的形式存在,这部分铜矿物具有较好的可浮性。铁矿物中的铜和硅酸盐中的铜属于较难回收的铜矿物相,T40样品中两种难选铜的含量远高于其他样品。

3 矿物组成

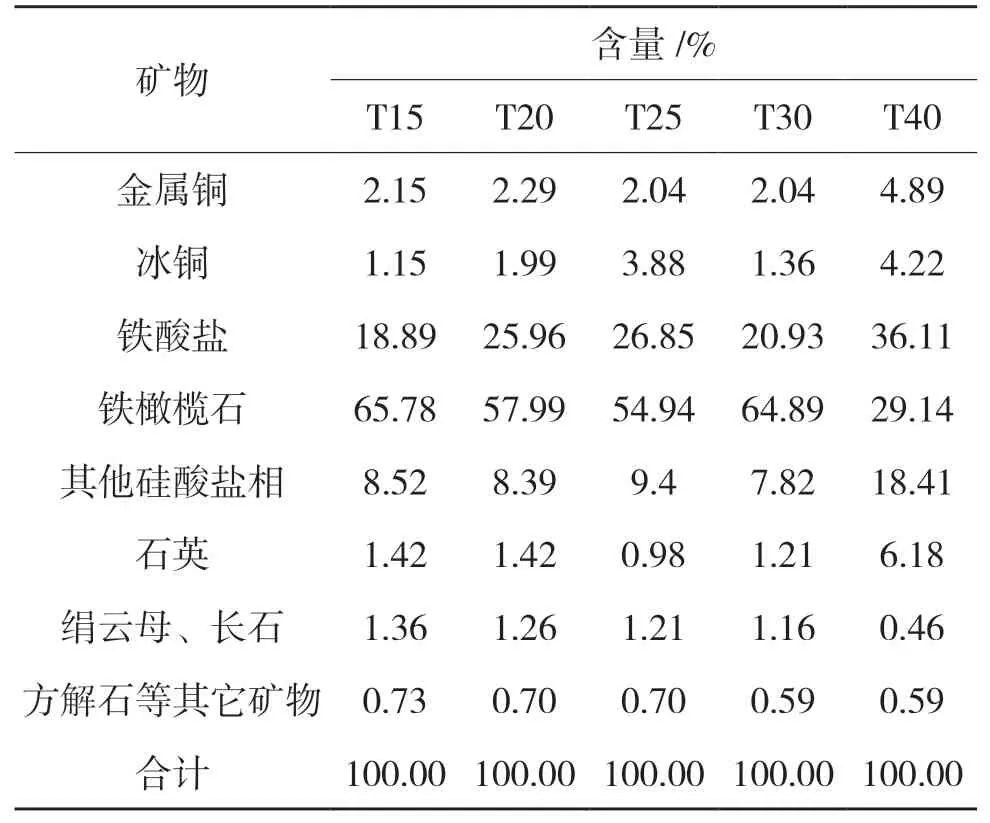

为了了解缓冷时间长短带来炉渣性质的改变,先对不同冷却时间的炉渣矿物组成做了研究,表3是5个不同冷却时间转炉渣中主要矿物组成及相对含量表。

表3 不同炉渣的矿物组成

表3 显示T40中石英含量远高于其余4个样品,在冶炼渣的冷却过程中不会新生成石英,结合物相分析结果中T40异常高的“铁矿物中铜”和“硅酸盐中铜”含量可知T40渣样的性质与其他渣样存在较大差异,而这种差异是由冶炼过程或原料性质决定而与冷却时间关系较小。

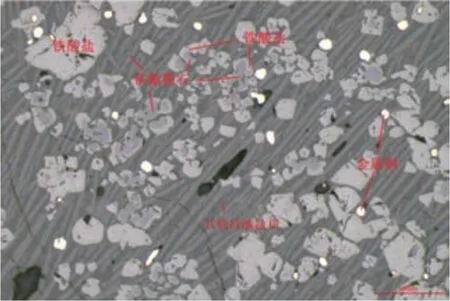

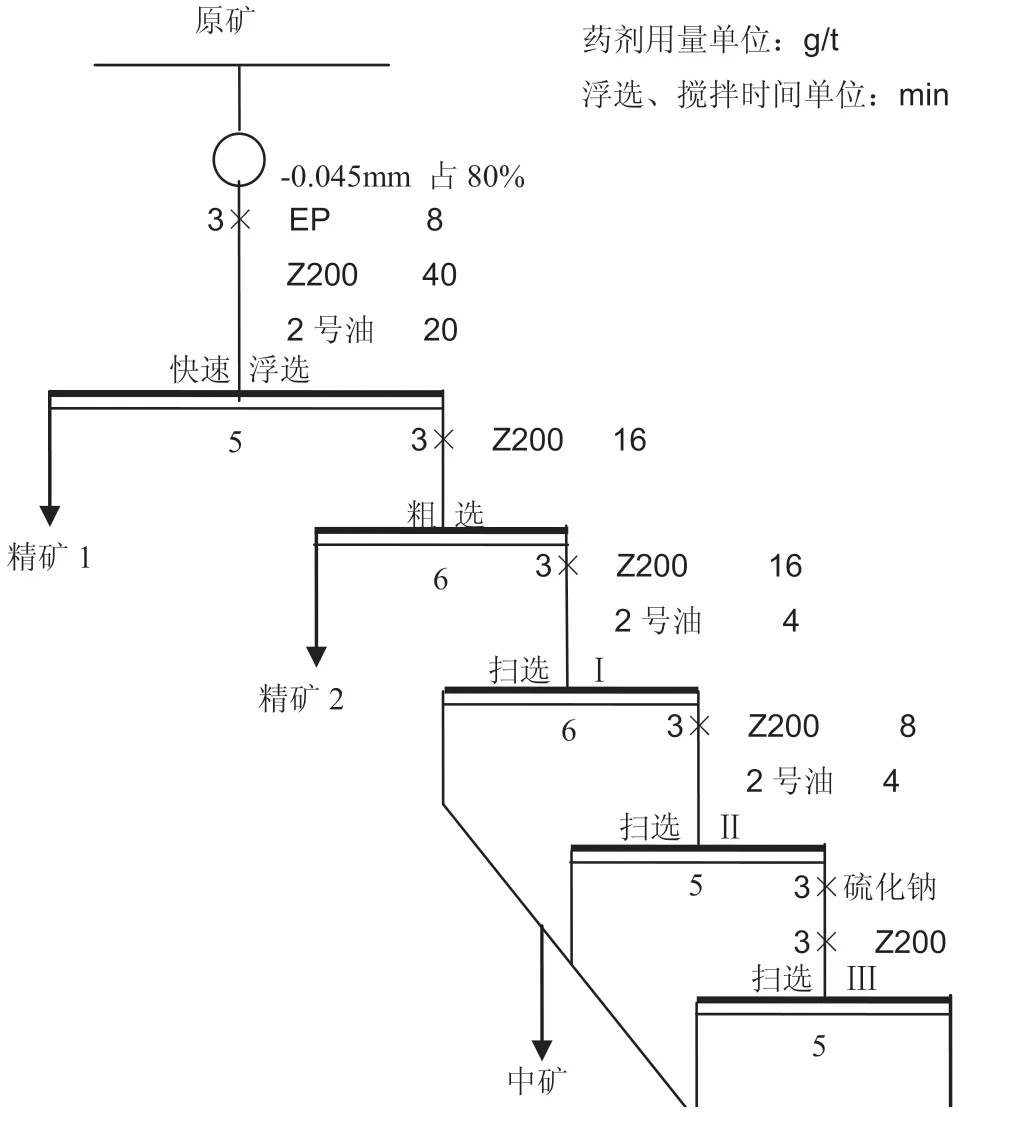

由表3可以看出,除T40外的其它转炉渣,总体上随着冷却时间的增加,铁橄榄石减少,铁酸盐增加,其他硅酸盐相变化较小。随着冷却时间的增加,转炉渣中的部分铁橄榄石中的铁转变为铁酸盐,从而造成铁橄榄石减少、铁酸盐增加的现象。在转炉渣中可见部分铁橄榄石边缘被铁酸盐交代,生成有铁酸盐反应边的铁橄榄石颗粒,如图1。

图1 转炉渣光学显微镜照片放大20倍

4 主要铜矿物嵌布粒度

关于炉渣缓冷的研究报道中,有多位学者研究表明缓冷能够促进含铜矿物结晶长大,对后续浮选回收有利[5-6]。

根据化学物相及矿物组成结果可知,此次五种转炉渣中主要含铜矿物为金属铜及冰铜,对这两种矿物的嵌布粒度进行分析研究。

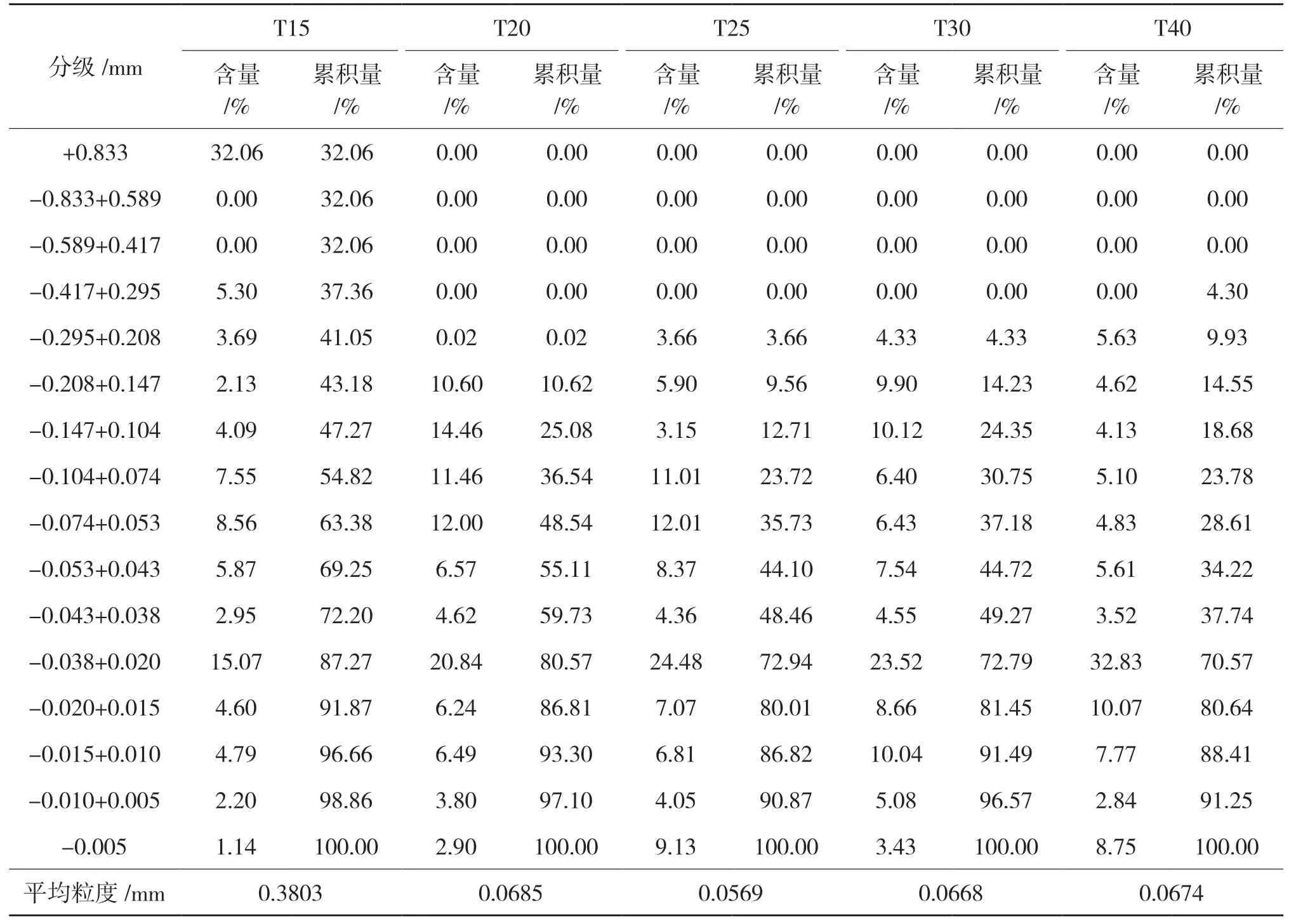

4.1 金属铜

金属铜的嵌布粒度表见表4,由表中结果可见,T15样品中在+0.833mm粒级含量较高,为32.06%,原因是该粒级存在一个大的金属铜颗粒,剔除该数据后,T15整体粒度情况与其他4个样品相差较小。对比其余4个样品,金属铜的在该缓冷时间范围内平均粒度变化不大,粒度分布范围也没有明显的改变。可以认为在试验的5个时间范围内,金属的嵌布粒度没有随着时间变化而有明显变化。

表4 不同炉渣的金属铜嵌布粒度

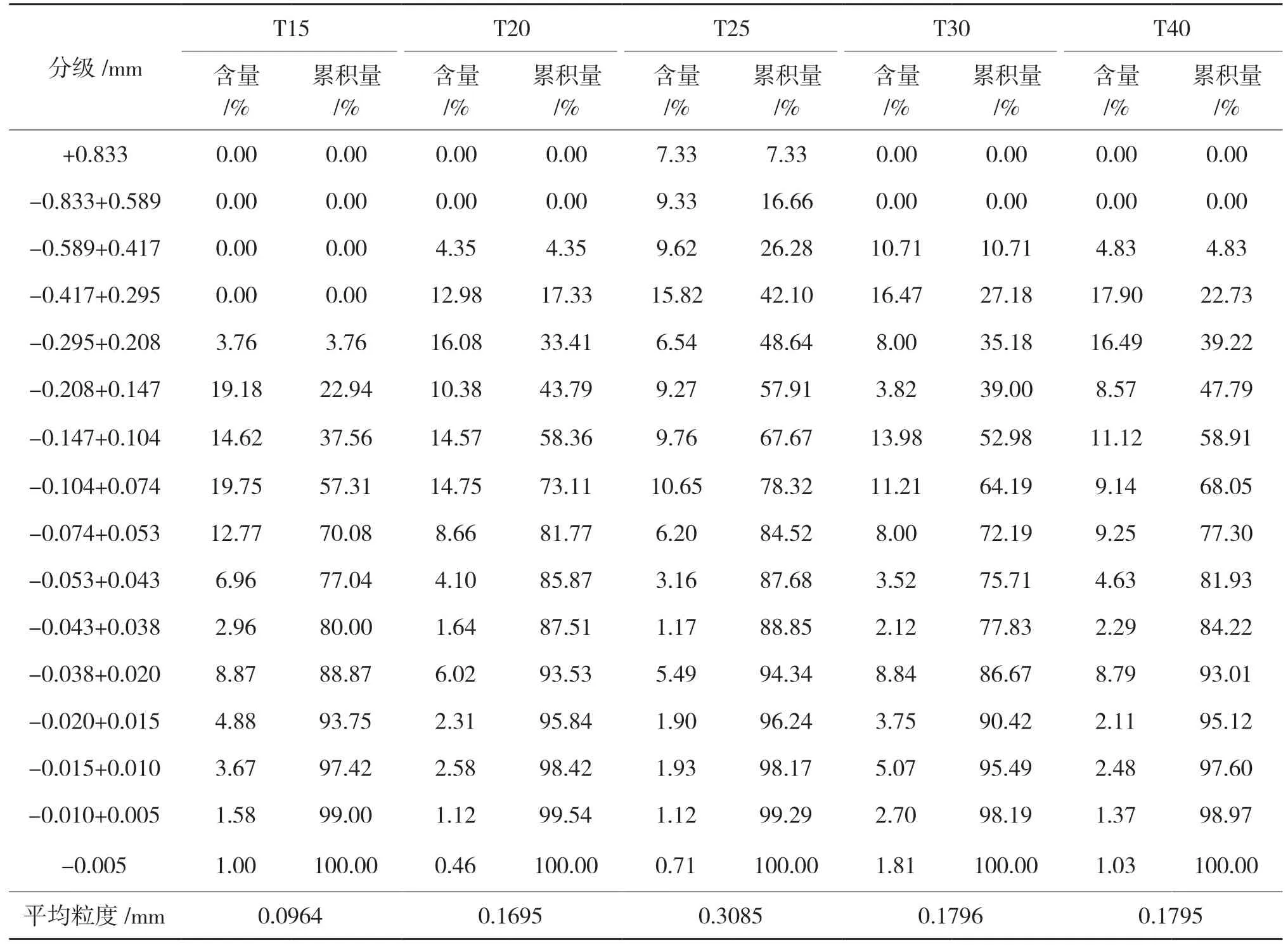

4.2 冰铜

冰铜的嵌布粒度见表5,由表中结果可见,冷却时间超过15h后,冰铜的平均粒度有较大提高。T25样品中的粗粒级冰铜较多,因此平均粒度较大。总的来看五种样品中细粒级(-0.010mm)冰铜都比较少,可以认为几种样品的冰铜粒级都达到了选矿的要求。

表5 不同炉渣的冰铜嵌布粒度

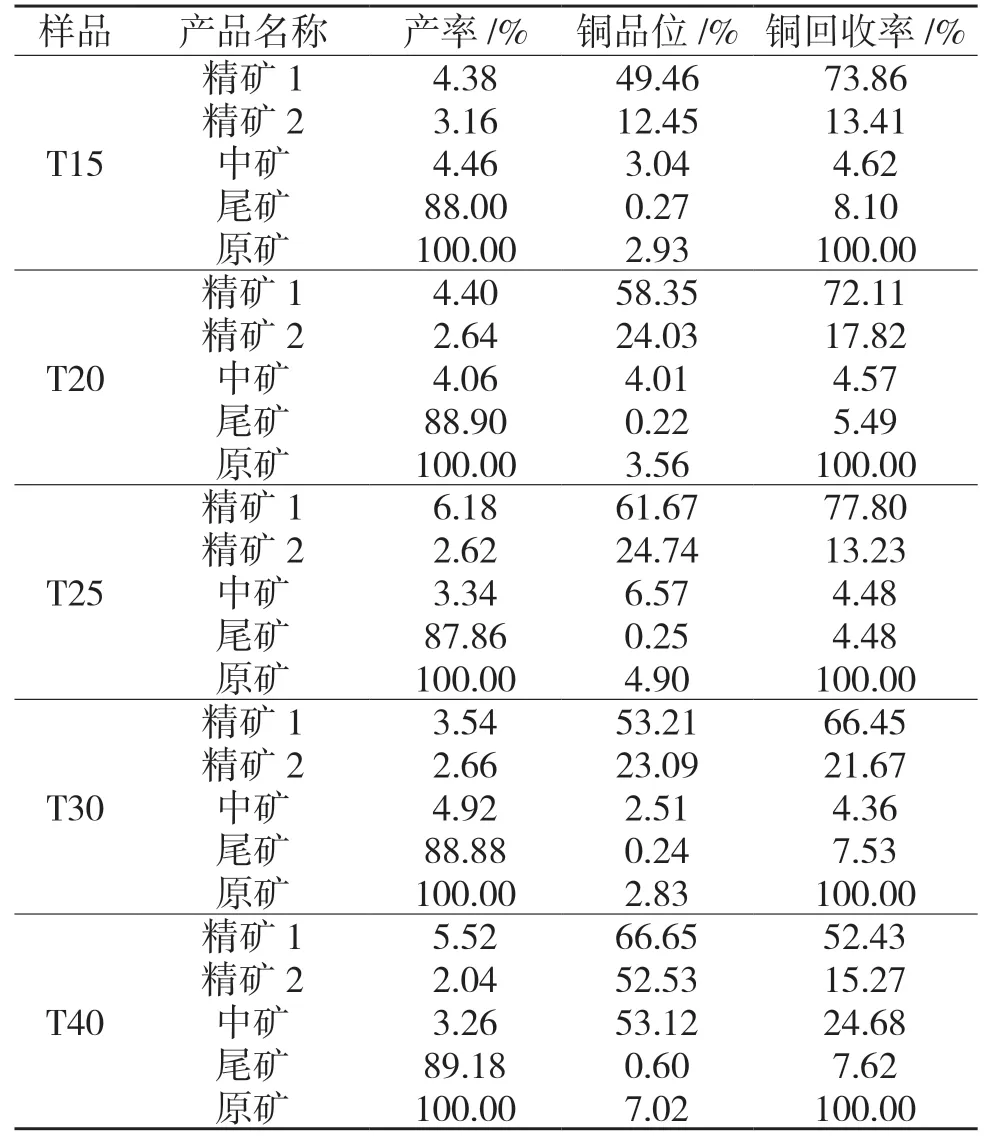

5 浮选试验

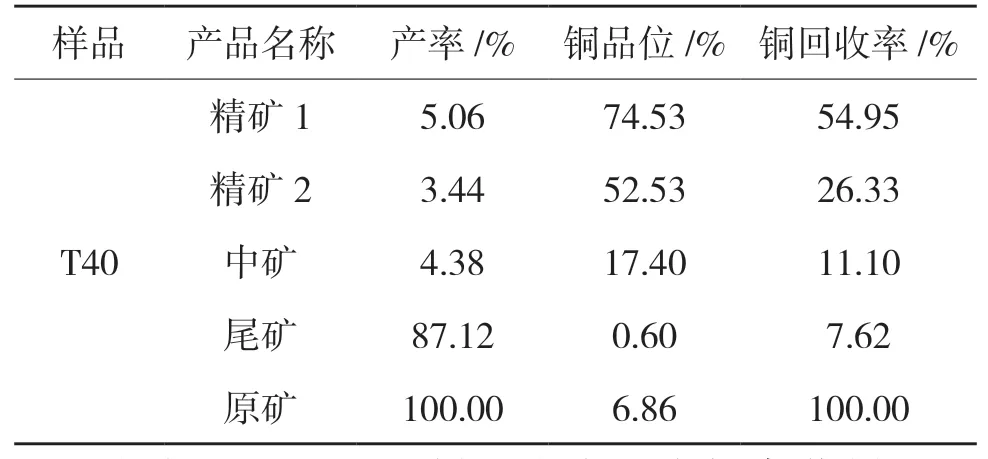

根据选厂目前所用药剂制度,按照图1流程对5种样品分别进行实验室浮选试验,所得试验结果见表6。

表6 全流程闭路试验结果

图2 浮选试验流程

由表6数据可见,该流程适应性较好,不同冷却时间的铜渣均可获得高品位铜精矿。除T40样品外其余样品浮选回收率都较高,T25样品尾矿中Cu损失率最低,为4.48%,而T20样品尾矿Cu品位最低,为0.22%。T40样品原矿含铜远高于其他样品,可能存在药剂用量不足的情况,将捕收剂提高50%后进行了对比试验,得到结果见表7。

表7 T40样品对比试验结果

由表7可见,T40样品在大幅度提高药剂用量后尾矿品位未进一步降低,说明尾矿中的铜在该条件下难以有效回收。由表2,T40样品物相分析结果可知,该样品中铁矿物中铜和硅酸盐中铜的分配率分别为8.39%和5.26%,其中硅酸盐中铜基本无法回收,而铁矿物中铜可部分回收,这是表2中T40样品尾矿难以降低的主要原因。

通过浮选结果可知,在试验的几种缓冷时间内,浮选尾矿品位变化较小,15h的缓冷时间即可满足。而T40样品的尾矿铜品位为0.60%,远高于其他4个样品,这主要是由于其中的难选铜(铁矿物中的铜和硅酸盐中的铜)较多引起的,硅酸盐中铜、铁矿物中铜是无法随冷却时间的延长而增加的,由此可推断该样品与其他样品在矿物组成上的差异主要是在冶炼过程中造成的。结果表明,冶炼过程对冶炼渣性质的影响在一定程度上高于缓冷时间。在一定条件下优化冶炼过程,控制冶炼渣的性质,并采用合理的缓冷时间,有望获得更佳的渣选指标。

6 结论

(1)通过控制缓冷时间得到的T 15、T 20、T25、T30、T40五 种 转 炉 渣 样 品,铜 品 位 在2.95%~7.98%之间,这主要是给入渣包的原料有所差异导致,这部分差异在工业中较难消除。

(2)不同冷却时间的炉渣之间矿物组成有所差别,增加炉渣的缓冷时间,炉渣中的铁橄榄石有向铁酸盐转换的现象;而T40样品中的石英较多主要原因是冶炼过程不充分导致的。不同冷却时间的缓冷转炉渣粒度差异较小,且铜相粒度在-0.010mm以下含量很少。

(3)在试验范围内,冷却时间15h已可满足浮选要求,进一步延长冷却时间浮选指标无明显提高。

(4)T40工艺矿物学与选矿试验结果表明,浮选指标主要受铜的赋存状态的影响,冶炼过程对冶炼渣性质的影响在一定程度上高于缓冷时间,在一定条件下优化冶炼过程,控制冶炼渣的性质,并采用合理的缓冷时间,有望获得更佳的渣选指标。