破碎流程智能布料控制系统技术研究

2021-10-14刘日新陈建文

刘日新,曾 明,陈建文

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

近年来国家大力倡导智能化矿山的发展,促进各种设备的升级换代[1]。选矿厂传统生产操作模式中操作人员存在着劳动强度大、检测不到位、判断不及时等问题,造成生产操作滞后,甚至引起较大的设备故障和安全事故,给企业造成较大的经济损失[2]。为了满足智能矿山需求,进一步提高选矿厂生产效率,降低人力投入成本,需对选矿工艺过程进行全面的监测并实现远程智能控制,是选矿智能化发展的必然需求。

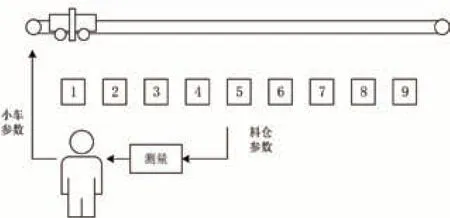

德兴铜矿大山选矿厂6.75万t/d系统采用的是粗碎+中、细碎+球磨的常规碎磨流程。破碎流程产品分别由15、16号皮带运输机输送到粉矿仓,粉矿仓划分为9个,依次对应9台球磨机,现场通过人工控制15、16号小车实现对粉矿仓布料,以保证9台球磨机生产给矿的稳定。本论文主要介绍开发破碎流程智能布料优化控制系统,实现大山选矿厂破碎生产流程中15、16号皮带布料小车的智能控制。

2 检测与控制系统改进

2.1 粉矿仓料位在线检测及预测模型

(1)料位检测升级。

智能布料控制系统主要依靠小车位置、粉矿仓料位等检测[3]。大山选矿厂粉矿仓料位检测原使用的是超声料位计。由于粉矿仓是封闭的空间,而且布料过程中环境较恶劣,影响超声波信号的因素较多,所以在布料过程中经常会出现料位计剧烈波动。为提高料位检测的准确性和可靠性,升级为雷达料位传感器,能够有效地避免粉尘的干扰[4]。同时,为增加远程自动布料的可靠性,增加高清监测摄像头,进一步确保生产安全。

(2)粉矿仓料位预测模型。

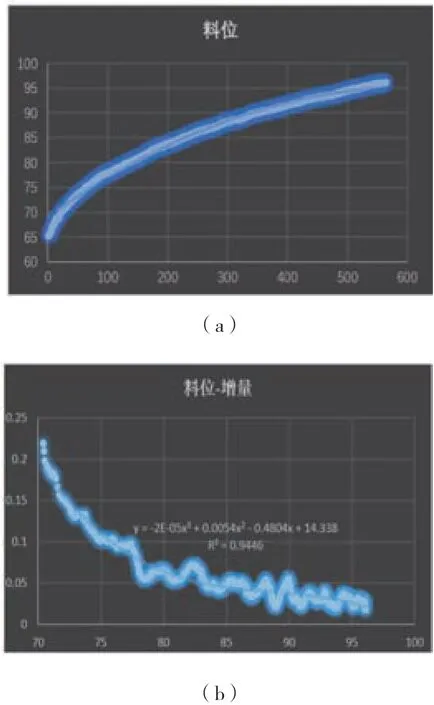

由于粉矿仓内环境差,料位计不可避免地会出现波动,所以对粉矿仓料位进行预测,排除料位计波动的影响。生产作业过程中料位变化的主要因素有:9个粉矿仓料位初始值,15、16号小车台效和小车位置,9台球磨机台效,以及布料开始后的累计布料量等。通过对粉矿仓进行分析,选取1号仓一天内布料周期部署上升数据进行分析,拟合料位变化趋势曲线,如图1所示。

图1 1号仓料位变化曲线

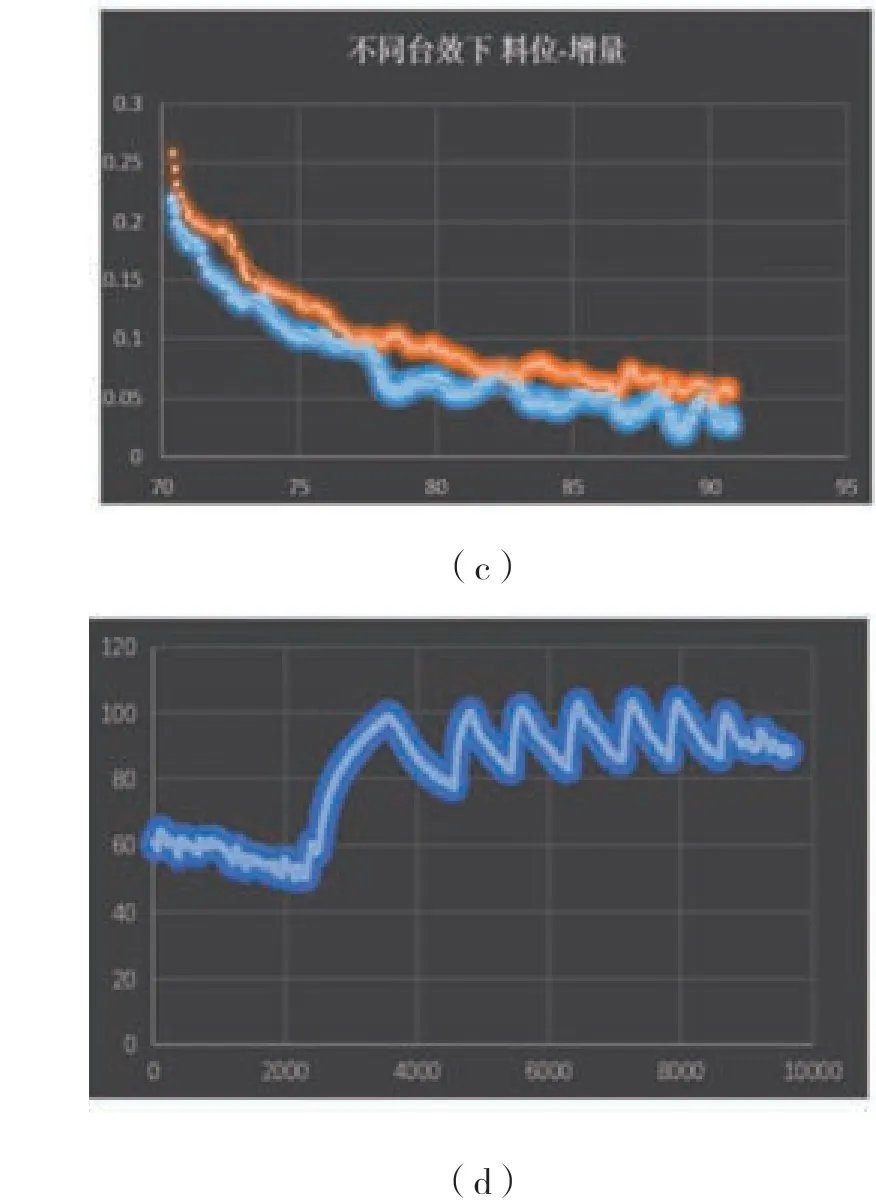

由图1(a)可知,料位随着布料时间是一个非线性增加的过程,而且增加的梯度是在逐渐减小的。通过分析求取该组数据的变化梯度,进一步拟合料位与增量之间的关系曲线,如图1(b)所示,初步确定了料位对料位增量的相关性;通过对比不同布料台效下的料位变化,由图1(c)可知,可以看出不同的台效和料位的增量也存在着一定的相关性;通过同一布料周期,不同布料时间段的料位进行分析,如图1(d)所示,发现不同时刻,料位的增速存在明显差异。通过对矿仓结构,如图2所示,从矿石堆积形态进行分析,确定了当累计进料量达到矿石自然安息角,料位的增加速度就会变大,料位的增量和累计进料量及当前料位值有着很强的相关性。

图2 粉矿仓示意图

通过上述分析,确定了影响料位的因素主要有当前料位值、布料台效、球磨台效。对1号仓不同布料周期进行分析,推导以当前料位为x料位增量与y的数学关系,并分析对比模型参数项与布料台效、球磨台效、即时进料量之间的关系。

分别对9个粉矿仓进行数据分析、建模,确定模型参数和累计进料量及料位的关系,建立料位的预测模型。通过对模型参数优化最终确定料位非线性模型y1,线性补偿模型y2。

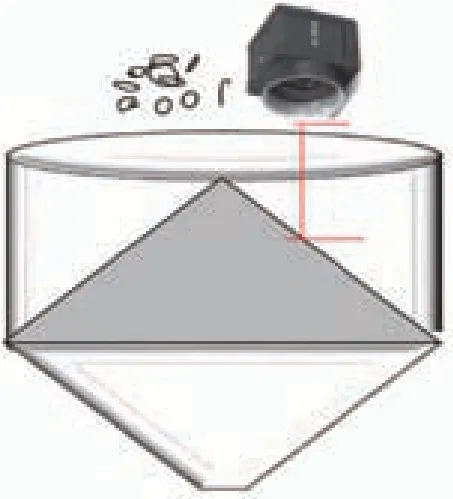

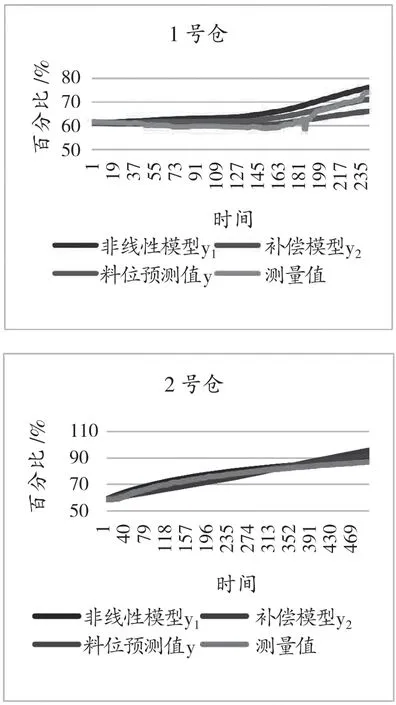

由于每个粉矿仓的模型参数都不一样,需要针对各个粉矿仓建立数学模型。取1、2仓进行模型预测,对比结果如图3所示。

图3 1、2号仓真实值和y1模型测量值对比

通过分析,发现料位预测模型存在持续偏离的情况,结合实际情况建立一个料位的线性补偿模型,对y1进行补偿矫正。结果如图4所示。

图4 真实值和模型测量值(y1, y2 ,y)对比

通过两组数据跟踪对比,验证了该料位预测模型的可行性。

2.2 控制系统集成

现有皮带布料小车控制属于就地控制系统,只能在操作室进行手动控制,人工根据现场料位以及球磨实际生产状况,点击小车目标位置让小车自动运行到目标位置,如图5所示。

图5 就地控制系统

为实现破碎流程智能布料,对控制系统进行升级,实现在中控室对小车远程控制[5]。如图6所示,可实现布料过程的远程就地控制切换,同时远程控制又分为中控室远程手动、优化控制系统远程自动两种操作方式。

图6 远程控制系统

通过将智能布料优化控制系统与原有的布料控制PLC集成,读取PLC中相关的生产状态变量,并将智能布料系统优化决策(操作控制变量)写入到PLC中[6]。同时还集成球磨机的部分生产数据,增加OPC通讯接口,将系统所需的球磨台效和球磨开斗等信号从磨浮DCS集成到破碎DCS,并在上位机控制画面中显示[7]。

3 智能布料系统

3.1 控制系统结构

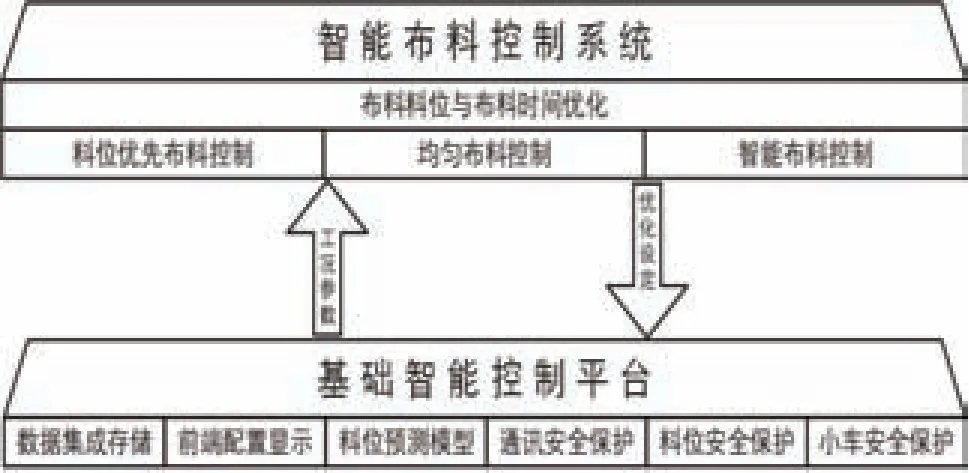

系统整体结构如图7所示,底层平台实现基础的数据检测、系统集成和安全保护功能,同时将工况参数传送到智能布料控制系统;布料控制系统通过不同的布料控制策略决策出具体的操作参数,再将15和16号小车位置设定值下发到基础控制平台,再通过DCS系统控制执行机构的动作。

图7 智能布料优化控制系统结构图

3.2 智能布料策略

布料小车控制的主要原则:安全原则、高料位保护原则、料位状态最低优先原则、小车少移动原则等。结合现场采集数据分析,确定控制策略参数设置:

(1)设置矿仓料位控制限。

低低限(LL)较低限(L)正常限(N)较高限(H)高高(HH)。

(2)设置小车锁定状态变量。

小车state=1表示小车锁定,不可以被移动;

小车state=0表示小车解除锁定,可以被移动。

(3)设置布料状态优先限。

紧急布料>优先布料>正常布料>高料位布料>压料。

(4)紧急布料状态解除。

当小车处于布料锁定时,突然有料仓控制料位有小于LL时,小车会解除锁定,给该低料位进行紧急布料。

(5)小车布料状态解除。

当小车在粉矿仓布料时,为了减少小车频繁移动,小车状态锁定,设置了小车布料状态解除限,如果没有紧急布料状态解除时,小车状态只有在料位达到设定的状态解除限时才能解除。

(6)球磨台效保护。

当球磨台效为0时,修改附近料仓的控制限,同时解除布料优先级。

(7)15和16号次小车组合协同。

15和16号小车不能同时给一个料仓布料。

通过历史数据分析并结合实际布料过程的操作经验,确定料位控制限分别为58,65,80,88;该控制限还需要在生产过程中不断调试矫正。根据料位控制限,将料仓分为5种状态,如表1所示。

表1 料仓状态

每一种状态设置不同的状态解除限,只有料仓达到状态解除限,小车状态解除锁定,这样可以保证小车不出现频繁移动,电机负担较大,保证安全生产原则。布料按照料仓状态优先顺序依次从高到低逐个布料,保证料位优先原则。

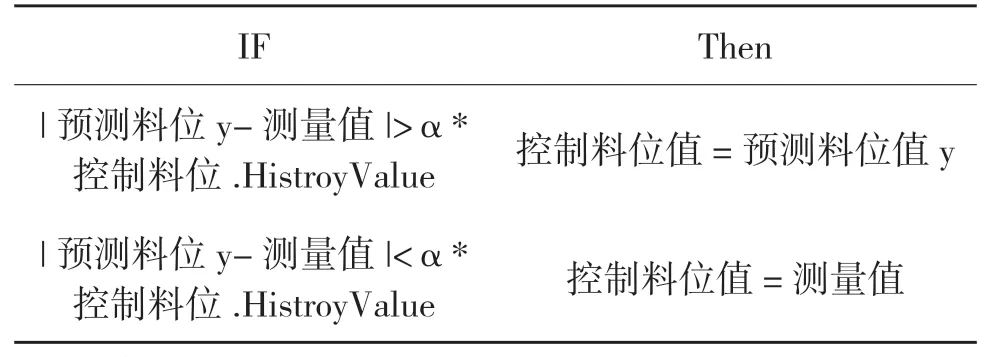

控制料位值作为智能布料控制系统料位判别依据。控制料位值与预测料位y以及料位传感器测量值之间的关系如表2所示。

表2 控制料位确定逻辑表

其中α为偏差系数。

3.3 系统开发

智能布料优化控制系统依托于现有的矿山企业整体的信息化及自动化平台,优化数据和生产过程数据通过工业以太网实现交互。基于软件模块化设计的思想,为了增加软件运行的稳定性并保证控制规则拥有更高的运行优先级,软件整体采用类C/S(客户端/服务器)架构。开发智能布料系统软件平台,并嵌入小车智能布料控制算法,搭建智能布料控制系统软件平台。

4 智能布料优化控制系统应用情况

为了验证智能布料优化控制系统的功能,对优化控制系统进行现场工业试验,通过试验对控制规则和具体的控制参数不断地进行优化,达到控制系统能够实现现场控制需求。

4.1 料位预测模型的应用情况

按照模型算法流程,编写程序,投用运行,运行效果如图10所示,绿色曲线为料位传感器测量值,黄色曲线为料位预测模型给出控制料位值。当小车布料过程中,料位传感器突然跳变,或者长时间卡顿时,料位预测模型能够给出当前时刻较为合理的控制料位值,作为优化控制的布料依据。

4.2 布料小车智能优化控制

智能布料优化控制系统正式投用后,小车操作模式为远程全自动模式,智能布料优化控制系统给出15、16号小车位置推荐,并将该推荐值给到小车的基础控制系统,实现小车的智能控制。小车位置的智能决策是根据实时跟踪料仓的控制料位值,计算料仓的状态,基于智能优化算法计算给出。针对控制料位值确定了4个控制料位限,将各个粉矿仓状态分为-2,-1,0,1,2五个状态,状态值越小表示其布料优先级越高。通过连续投用跟踪观察,控制参数适应性较好,系统投用效果稳定,较为成功地实现了破碎流程智能布料生产的智能控制。

图8 料位预测模型投用效果

5 结论

对破碎流程布料过程生产数据进行分析处理,在原有控制系统的基础上,针对智能布料优化控制系统功能,开发了相应的控制算法和优化控制系统。系统投入工业运行后,有效投用率平均达到90%,基本取代了原有的人工操作,成功实现布料生产的智能控制,降低了工人劳动强度,提高了生产效率,同时为生产管理提供有效的支持。