纳米MoS2对芳纶纤维织物/酚醛树脂复合材料摩擦学性能的影响

2021-10-14曹凤香王亚楠

曹凤香,王亚楠

(西安航空学院 材料工程学院,西安 710077)

0 引言

和传统的金属和陶瓷材料相比较而言,高分子材料的分子结构比较特殊,这使得高分子材料不仅具有密度小、弹性高、韧性好、绝缘、耐热性较好、耐腐蚀性较好等特点,而且还具有减摩抗磨性能良好、摩擦系数低等优点。因此,高分子材料也广泛用于制造摩擦零件[1-3]。尽管如此,因聚合物材料的承载能力差,易于磨损,单独使用时摩擦学性能较差,不能满足对于一些重载的摩擦元件,比如船舵、起重机、阀门及导向装置中的重载平面轴承的使用要求。

纤维织物具有整体性和力学结构合理两大特点,其增强的聚合物基复合材料被赋予高强度和刚度以及良好的整体性能,因此被成功地用作承受较宽范围的接触压力的重载摩擦副材料[4-9]。然而,单一纤维织物复合材料的耐磨性低,所以需要在复合材料中添加润滑相。所加固体润滑剂是通过低的层间剪切力和促进形成转移膜而起到减摩的效果。许多研究发现,固体润滑剂如PTFE、MoS2、特殊的氟聚合物蜡类如聚四氟蜡(Polyfluo150 wax)能够有效提高聚合物基复合材料的耐磨和减摩性能[10-12]。前述固体润滑剂中MoS2的层内是以化学键结合,层间是以范德华力结合,层与层之间易于剥离,因此,作为润滑材料,MoS2在摩擦材料表面具有良好的附着性,覆盖程度、抗磨或摩擦性能优越,在摩擦学领域具有广阔的应用前景[13]。目前,MoS2对于纤维织物复合材料摩擦学性能的研究还很少,本文以MoS2为固体润滑剂来探索改善纤维织物复合材料的耐磨性。

1 试样制备与测试表征

实验中所用的材料纳米MoS2由广州纳诺新材料科技有限公司提供。芳纶纤维织物由宜兴市思维奇碳纤维制品有限公司生产,单位面积质量为100 g·m-2,如图1所示。酚醛树脂由上海新光化学有限公司生产。

图1 芳纶纤维织物的光学照片

首先将芳纶纤维织物用丙酮进行清洗,在80 ℃条件下烘干备用。接下来将芳纶纤维织物浸入到含有不同含量二硫化钼的酚醛-缩醛树脂胶黏剂稀溶液中,超声处理30 min,然后将织物取出在60 ℃的烘箱中进行烘干,反复浸渍、烘干,直到纤维织物在复合材料中的质量分数为65%~70%。最后将烘干的纤维织物复合材料(厚度约为0.5 mm)用酚醛-缩醛树脂胶黏剂粘结在45钢块上,在180 ℃和0.1~0.3 MPa压力下固化2 h制得实验样品。

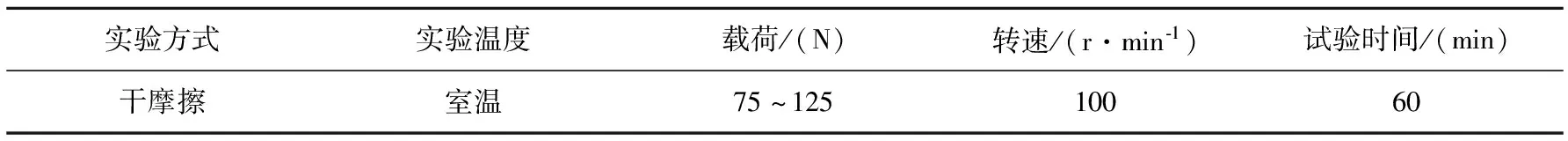

采用MMUD-10B型摩擦磨损试验机对制备的纤维织物复合材料摩擦磨损性能进行测试。试验机所用摩擦对偶为直径为4 mm的钢销,材料为45钢。销盘摩擦磨损试验示意图如图2所示,试验条件示于表1。

图2 销盘摩擦磨损试验示意图

表1 销盘摩擦实验条件

摩擦系数可由摩擦磨损试验机直接得到。磨损率由下式计算:

(1)

式中:V是磨损体积;P是载荷;L是摩擦行程。图3所示为磨痕表面示意图,磨损体积V等于图3中所示的磨痕面积乘以磨痕平均深度。

图3 试样表面磨痕示意图

复合材料的磨损表面形貌采用JSM-6510A扫描电镜进行观察。

2 实验结果与分析

2.1 MoS2含量对纤维织物复合材料摩擦磨损性能的影响

图4是添加质量分数不同纳米MoS2时纤维织物复合材料的摩擦系数随MoS2质量分数变化关系。由图4可见,在实验含量范围内,添加纳米MoS2后复合材料的摩擦系数都比没有添加的小,说明添加纳米MoS2可提高芳纶纤维织物复合材料的耐磨性。此外,随着MoS2质量分数的增加,制备试样的摩擦系数先减小后增大。在纳米MoS2加入量为0.5 wt%时,纤维织物复合材料的摩擦系数值比较低。

图4 摩擦系数随纳米MoS2加入量的变化关系

图5是添加质量分数不同纳米MoS2时纤维织物复合材料的磨损率随MoS2质量分数变化关系。由图5可见,在实验含量范围内,添加纳米MoS2后复合材料的磨损率随MoS2质量分数变化关系与摩擦系数的几乎相同。

图5 摩擦率随纳米MoS2加入量的变化关系

当纳米MoS2加入量为0.5 wt%时,芳纶纤维织物复合材料的摩擦系数比较小,磨损率比较低的主要原因应与MoS2加入量有关。因为纳米粒子具有比较高的表面能,为降低表面能纳米颗粒容易发生团聚现象。当纳米MoS2加入量为0.5 wt%时,和其他加入纳米MoS2的芳纶纤维织物复合材料相比纳米MoS2含量低,在复合材料中的分布较其他加入量的均匀,团聚现象轻。当纳米MoS2含量高时,团聚的纳米MoS2不仅阻碍了纤维和树脂基体之间的黏着作用,造成了MoS2团聚物和树脂基体之间的脱离,还加剧了磨粒磨损作用,从而使得试样摩擦系数增大,磨损率增加。综合图4和图5可知,添加少量具有润滑性能的纳米MoS2对芳纶纤维织物复合材料的摩擦磨损性能有改善作用。

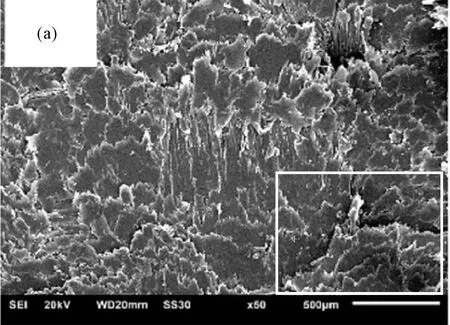

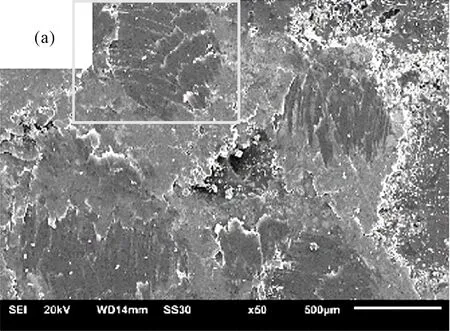

图6所示为不含纳米MoS2的芳纶纤维编织物复合材料的表面磨损形貌。由图6(a)可见,磨损表面树脂基本被全部剥离,大量的纤维被割断或拔出。图6(b)为图6(a)中矩形区域的SEM图。由图6(b)清晰可见断裂的纤维。由图6可知,未添加纳米MoS2的纤维织物复合材料承载能力较小,摩擦实验过程中酚醛树脂很容易被剥离。此外,研究表明,酚醛树脂导热性差,容易在应力集中区聚集摩擦热,造成材料氧化、降解[14]。因此,未添加纳米MoS2纤维织物复合材料磨损率较大。

图6 (a)纤维织物复合材料磨损表面形貌 (b)图(a)中矩形区域SEM图

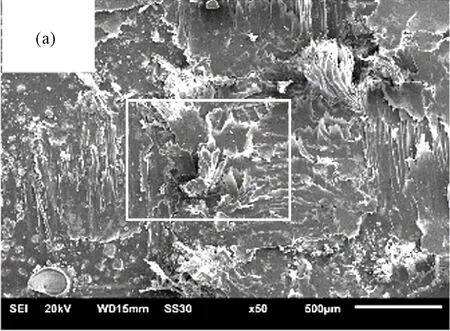

图7所示为添加0.5 wt%纳米MoS2时纤维织物复合材料表面磨损形貌。由图7(a)可见,添加0.5 wt%纳米MoS2的复合材料表面磨损较图6(a)的明显减轻,磨损的表面有较多的树脂覆盖,纤维拉断和拔出现象显著减少。图7(b)所示为图7(a)中矩形区域的SEM图。由图7(b)可见,试样磨损表面覆盖的树脂变形比较严重,呈扁平的“鳞片”状。

图7 (a)含0.5 wt%MoS2纤维织物复合材料磨损表面形貌 (b)图(a)中矩形区域SEM图

图8所示为添加1.5 wt%纳米MoS2时纤维织物复合材料表面磨损形貌。由图8(a)可见,随着纳米MoS2添加量的增加,复合材料表面磨损开始加重,但明显没有未加纳米MoS2的复合材料磨损严重。图8(b)所示为图8(a)中矩形区域的SEM图。由图8(b)可见,试样磨损表面覆盖的树脂变形严重,表面出现较多的“犁沟”。此外,由图8(b)还可见,变形严重的树脂已经出现了分层现象。

图8 (a)含1.5 wt%MoS2纤维织物复合材料磨损表面形貌 (b)图(a)中矩形区域SEM图

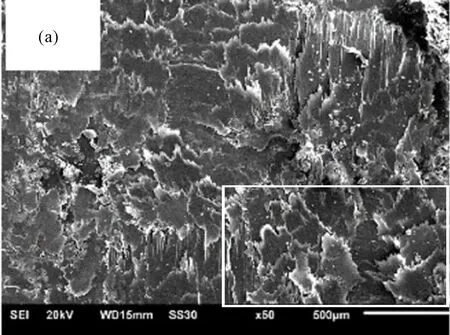

进一步增加纳米MoS2的添加量之后,纤维织物复合材料的磨损继续加重,但是和未添加纳米MoS2的相比磨损依然较轻,如图9(a)所示。图9(b)所示为图9(a)中矩形区域的SEM图。由图9(b)可见,磨损表面覆盖的树脂变形严重,呈细小的“鳞片”状,且分层现象明显。

图9 (a)含2.5 wt%MoS2纤维织物复合材料磨损表面形貌 (b)图(a)中矩形区域SEM图

2.2 载荷对纤维织物复合材料摩擦学性能的影响

前述分析表明,添加0.5 wt%纳米MoS2的纤维织物复合材料具有较好的抗磨性能,在此以添加0.5 wt%纳米MoS2纤维织物复合材料为分析对象,考察载荷条件对其摩擦磨损性能的影响。图10所示为加载不同载荷对添加0.5 wt% 纳米MoS2的纤维织物复合材料摩擦系数及磨损率的影响。由图10可见,随着载荷的增加,复合材料的摩擦系数增大,磨损率增加。

图10 载荷对添加0.5 wt%纳米MoS2纤维织物复合材料摩擦系数及磨损率的影响

添加0.5 wt%纳米MoS2的纤维织物复合材料摩擦系数和磨损率随载荷变化的原因可能在于:在干摩擦条件下,载荷的增加使得摩擦过程中产生的摩擦热会增加,摩擦界面摩擦热聚集致使界面温度升高,使得纤维织物复合材料表面酚醛树脂部分软化分解所致。

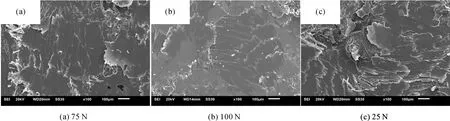

图11所示为添加0.5 wt%纳米MoS2的纤维织物复合材料在不同载荷下磨损表面的形貌。由图11可见,随着载荷的增加,复合材料表面的磨损越来越严重,纤维的断裂和磨损越多,这也与复合材料的磨损率随着载荷的增加而增加相吻合。

图11 不同载荷下含0.5 wt% MoS2纤维织物复合材料磨损表面的形貌图

3 结论

以芳纶纤维织物/酚醛树脂材料为基体,添加不同质量分数的纳米MoS2,以分析纳米MoS2对基体材料摩擦磨损性能的影响。通过摩擦磨损性能分析及表面磨痕形貌的分析所得结论如下:

(1)固定载荷条件下,在实验的添加范围内,复合材料的摩擦系数随着MoS2添加量的增加先减小后增大,磨损率随着MoS2添加量的增加先降低后增加。结合磨痕形貌分析,MoS2添加量为0.5 wt%时,复合材料具有良好的耐磨性;

(2)在固定MoS2添加量为0.5 wt%的条件下改变载荷,复合材料的摩擦系数随着载荷的增加而增大,磨损率随着载荷的增加而增加。磨痕形貌分析表明,随着载荷的增加材料表面的磨损越来越重。