玻璃纤维-磷酸盐保温发泡材料的制备及性能研究*

2021-10-13李小朋

李小朋

(黄淮学院 建筑工程学院,河南 驻马店 463000)

0 引 言

随着我国工业建设的不断发展,煤、石油等能源的消耗已严重超标,能源供需的问题已经越来越严重,人们在大力开发可再生新能源的同时,也在积极寻找新的节能减耗的手段[1]。保温材料凭借着质量轻、可加工性好、致密性高、保温隔热效果好等优点而深受青睐[2-6]。保温材料一般是指热系数≤0.12 W/(m·K)的材料,常用的保温材料按照成分组成可以分有机保温材料、无机保温材料和复合保温材料[7-9],按照形态可以分为纤维状、气泡、颗粒状、层状保温材料等[10-12]。保温材料一般在建筑工业领域应用较为广泛,例如:保温墙体、保温水泥板、外墙及屋顶保温涂层等[13-15]。保温材料的使用不仅可以大量节约建筑材料的成本,还可以提高整体的保温性能、节约能源。可见保温材料的开发与推广是节约能源、改善居住环境和使用功能的一个重要方法[16-17]。无机保温材料由于具有良好的温度稳定性和化学稳定性 、高的防火阻燃性、绿色环保无公害等特点而备受关注,但也因其密度较大、吸水率较高等缺点限制了无机保温材料在某些领域的应用[18-21]。近年来,越来越多的研究者开始着手于保温材料的改性研究。张化腾等[22]通过引入不同的三聚氰胺来对脲醛树脂保温材料进行改性研究,结果表明,三聚氰胺的引入,材料的压缩强度从139 kPa增加到了270 kPa,增加了约94%,粉化率降低了18%,其耐热性及阻燃性也得到了明显的改善。霍治澎[23]通过引入膨胀石墨(EG)与玻璃纤维(GF)对聚氨酯材料协同改性,结果表明,采用EG与GF协同改性使试样的质量保持率有一定升高,当温度达到900 ℃时,试样的质量保持率上升了约5%,加入EG和GF可以在聚氨酯基体中发挥协同作用,表现为随GF含量的升高,样品的压缩强度和剪切强度发生了先增大后减小的现象。本文选择玻璃纤维为掺杂材料,采用预混法制备了不同玻璃纤维掺量的玻璃纤维-磷酸盐保温发泡材料,并对该发泡材料的力学性能和热稳定性能等各项参数进行了分析表征,力求寻找出最优性能的玻璃纤维-磷酸盐保温发泡材料。

1 实 验

1.1 实验原料

短切玻璃纤维:硅烷类偶朕剂,直径约为9~13 μm,长度约为5~10 mm,含水率≤0.1%,江阴万千化学品有限公司;磷酸(H3PO4):分析纯,济南创通化学有限公司;氢氧化铝(Al(OH)3):600目,分析纯,淄博彤悦化工科技有限公司;碳酸钙(CaCO3):600目,烟台兆易生物科技有限公司;氧化镁(MgO),分析纯,国药集团化学试剂有限公司;氧化锌(ZnO):密度为5.606 g/cm3,山东芊宇环保科技有限公司。

1.2 样品的制备

金属磷酸盐发泡材料的制备:利用预混法,将金属氧化物与磷酸制成金属磷酸盐,然后再加入发泡剂碳酸盐或碳酸氢盐发泡反应制成保温材料,在室温条件下发生固化反应,得到气孔均匀、发泡完全的高效发泡保温材料。

玻璃纤维-磷酸盐保温发泡材料的制备:首先,称取一定量的H3PO4;其次,按照化学计量比称取Al(OH)3加入到H3PO4溶液中,搅拌30 min后将混合溶液放在90 ℃的恒温水浴锅中加热反应30 min,得到磷酸氢铝盐溶液;接着,按照计量比加入0%,3%,6%,9%(质量分数)的短切玻璃纤维,混合均匀后搅拌10 min;然后,待混合溶液冷却到室温后,按照计量比称取MgO和ZnO逐步加入到磷酸氢铝盐溶液中,期间加入去离子水来保证磷酸氢铝盐溶液的粘度;最后,将CaCO3发泡剂逐步加入到混合溶液中并搅拌10 min后放入模具中,在室温下静置15 min后等待其发泡完全,再放入烘箱在80 ℃下烘烤3 h保证完全固化,得到玻璃纤维-磷酸盐保温发泡材料。

1.3 粉化率测试

常用发泡材料的粉化率(易碎性)来反映发泡材料的韧性,一般情况下,低粉化率的泡沫材料,其粘接强度较高,且在施工过程中的粉尘污染也比较小。本文对玻璃纤维-磷酸盐保温发泡材料的粉化率测试如下:将玻璃纤维-磷酸盐保温发泡材料试样切取成20 mm×20 mm×20 mm 的泡沫板,放在360目砂纸上,把50 g的砝码放在泡沫板上,然后均匀地拉动泡沫板30次,计算拉动前后的质量损失率,即为发泡材料的粉化率。

1.4 不燃性测试

在不同玻璃纤维(质量分数)(0%,3%,6%,9%)掺量的玻璃纤维-磷酸盐保温发泡材料试样的中线预留一个直径为2 mm的孔,将热电偶热接点放置于该处,测试发泡材料的不燃性,对比燃烧前后的变化及质量损失情况。

2 结果与讨论

2.1 玻璃纤维-磷酸盐保温发泡材料的应力/应变分析

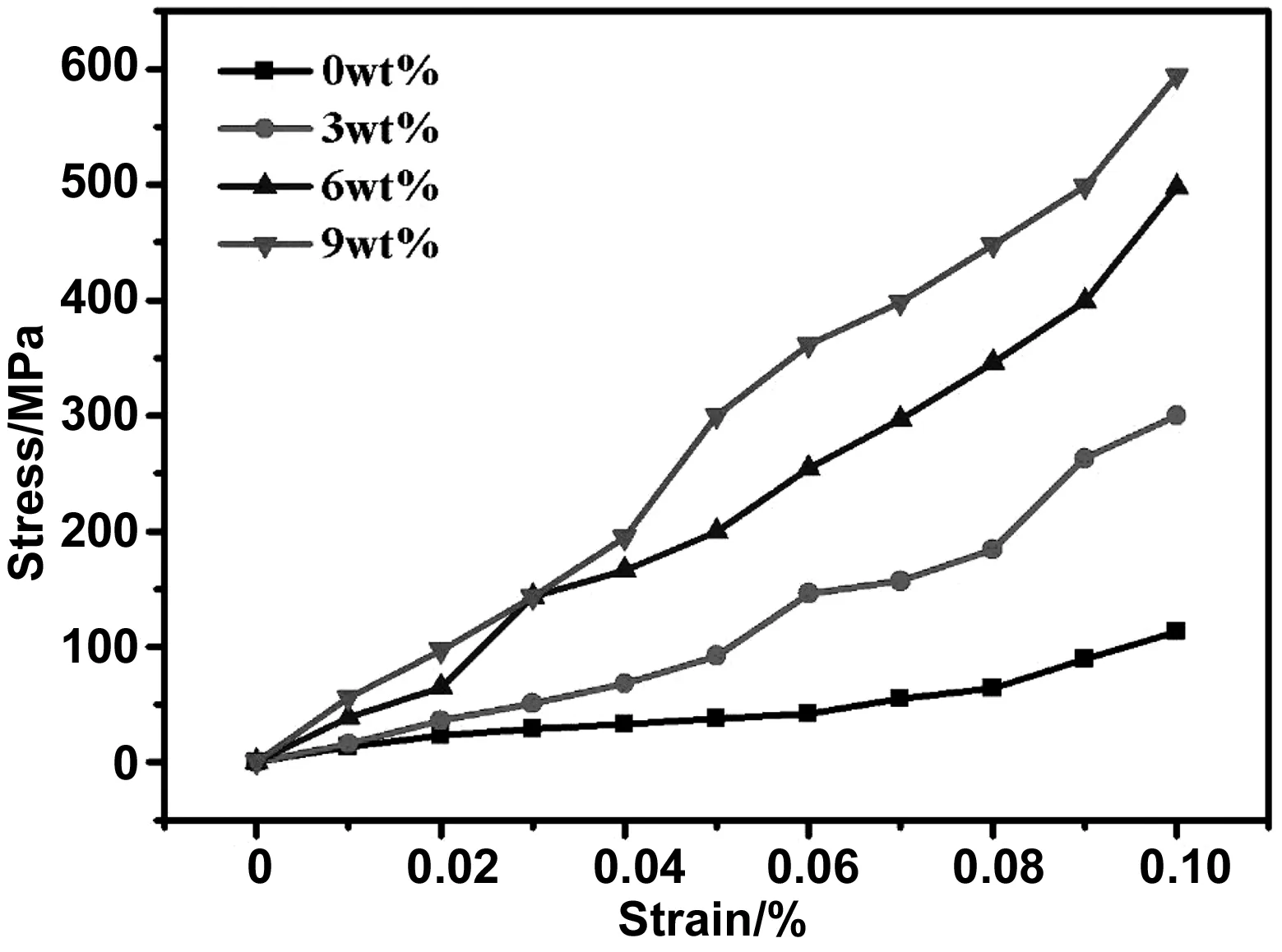

将制备的玻璃纤维-磷酸盐保温发泡材料的压缩性能进行了测试表征,具体结果如图1所示。图1为不同玻璃纤维(0%,3%,6%,9%)(质量分数)掺量的玻璃纤维-磷酸盐保温发泡材料的应力-应变曲线。从图1可以看出,随着玻璃纤维掺量的增加,玻璃纤维-磷酸盐保温发泡材料的应力和应变都呈现逐步增大的趋势,说明发泡材料的韧性得到了明显的改善,且改善幅度随着玻璃纤维掺量的增加逐渐上升。当玻璃纤维的掺量为9%(质量分数)时,玻璃纤维-磷酸盐保温发泡材料的应变达到0.1,应力达到594 MPa。

图1 玻璃纤维-磷酸盐保温发泡材料的应力-应变曲线Fig 1 Stress strain curves of glass fiber phosphate thermal insulation foaming material

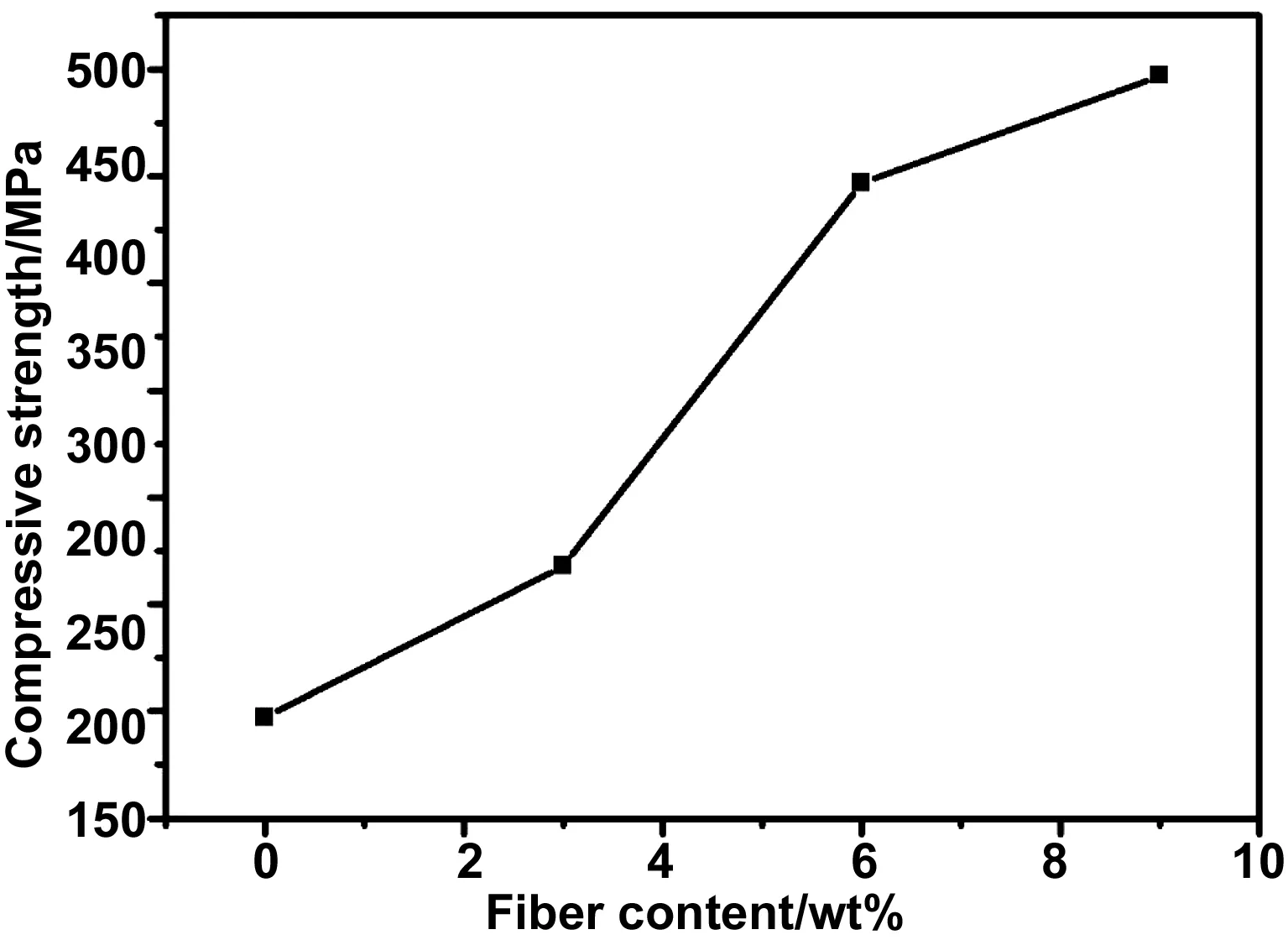

图2为不同玻璃纤维(0%,3%,6%,9%)(质量分数)掺量的玻璃纤维-磷酸盐保温发泡材料的抗压强度。从图2可以看出,随着玻璃纤维掺量的增加,玻璃纤维-磷酸盐保温发泡材料的抗压强度呈逐渐增大的趋势。当玻璃纤维的掺量为0%时,发泡材料的抗压强度为197 MPa;当玻璃纤维的掺量从3%(质量分数)增加到6%(质量分数)时,发泡材料的抗压强度增长率最大,从270 MPa增加到450 MPa,增长率为66.7%;当玻璃纤维的掺量为9%(质量分数)时,发泡材料的抗压强度达到最大为497 MPa,相比玻璃纤维掺量为6%和0%(质量分数)的样品,分别提高了10.4%和152.3%。

图2 玻璃纤维-磷酸盐保温发泡材料的抗压强度Fig 2 Compressive strength of glass fiber phosphate thermal insulation foaming material

2.2 玻璃纤维-磷酸盐保温发泡材料的粉化率

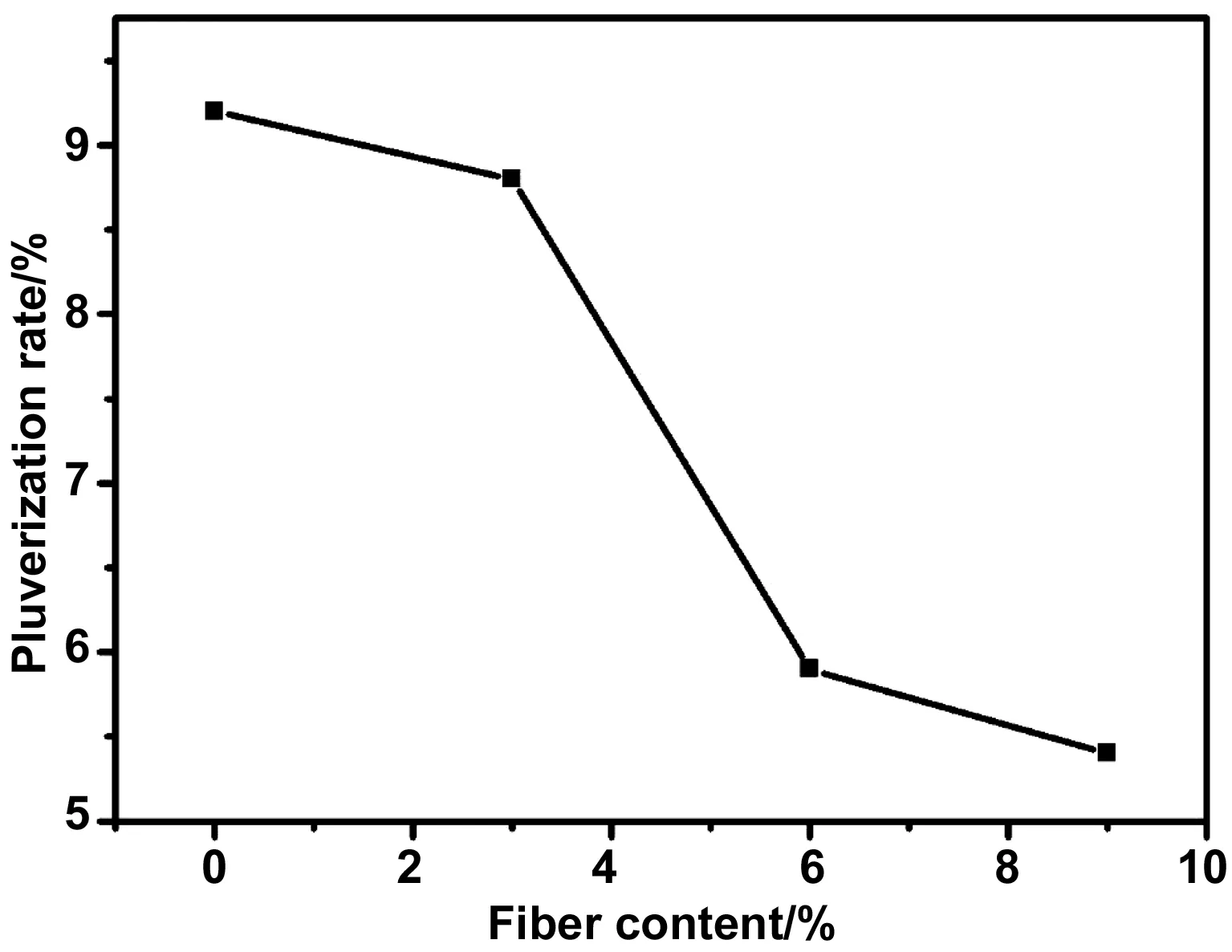

图3为不同玻璃纤维(0%,3%,6%,9%)(质量分数)掺量的玻璃纤维-磷酸盐保温发泡材料的粉化率曲线。从图3可以看出,随着玻璃纤维掺量的增加,玻璃纤维-磷酸盐保温发泡材料的粉化率呈逐渐降低的趋势。当玻璃纤维的掺量分别为0%,3%,6%和9%(质量分数)时,发泡材料的粉化率分别为9.2%,8.8%,5.9%和5.4%,纤维掺量为9%(质量分数)的发泡材料相比于不掺杂的发泡材料,粉化率降低了41.3%。这主要是因为掺入短切玻璃纤维后,玻璃纤维可以均匀分布于泡孔壁上,使发泡材料整体的粘度得到了增加,泡孔的稳定性得到了提高,而排液能力被减弱,使得泡孔分布更均匀,且玻璃纤维的掺入,增强了泡孔的强度,使基体间的结合力更高,从而改善了发泡材料整体的抗压强度和韧性。另外,由图3可知,当玻璃纤维的掺量从3%(质量分数)增加到6%(质量分数)时,发泡材料的粉化率降低了33.0%;当玻璃纤维的掺量从6%(质量分数)增加到9%(质量分数)时,发泡材料的粉化率降低了8.5%。这主要是因为掺入的玻璃纤维过多,导致玻璃纤维在基体中的分布不均匀,出现了团聚现象,使得发泡体和固化剂混合较差,小孔较多,局部应力集中,内部缺陷也随之增多,所以发泡材料粉化率的降低速率会有所下降。

图3 玻璃纤维-磷酸盐保温发泡材料的粉化率曲线Fig 3 Powdering rate curve of glass fiber phosphate thermal insulation foaming material

2.3 玻璃纤维-磷酸盐保温发泡材料的不燃性

图4为不同玻璃纤维(0%,3%,6%,9%)(质量分数)掺量的玻璃纤维-磷酸盐保温发泡材料的燃烧前后的图片。从图4可以看出,4种玻璃纤维-磷酸盐保温发泡材料经过不燃性测试后,形貌和体积的变化不大,只是表面出现炭化现象;当玻璃纤维的掺量为6%和9%(质量分数)时,发泡材料出现了明显的质量损失,相对于其它样品的炭化现象较为严重。

图4 玻璃纤维-磷酸盐保温发泡材料燃烧前后的图片Fig 4 Pictures of glass fiber phosphate thermal insulation foaming material before and after combustion

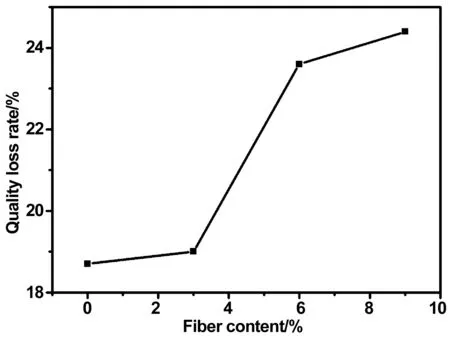

图5为不同玻璃纤维(0%,3%,6%,9%)(质量分数)掺量的玻璃纤维-磷酸盐保温发泡材料在不燃性测试中的质量损失率,在测试过程中所有发泡材料均未见有火焰产生,炉内温升<20 ℃。从图5可以看出,随着玻璃纤维掺量的增加,不燃测试中发泡材料的质量损失率逐渐升高。当玻璃纤维的掺量分别为0%,3%,6%和9%(质量分数)时,发泡材料的质量损失率分别为18.7%,19%,23.6%和24.4%,可见玻璃纤维的掺入会增加发泡材料的质量损失。这主要是因为随着玻璃纤维掺量的增加,为保证粘度合适,需要加入适量的水分,这些水分在固化中挥发较慢,在不燃性测试中会随着时间的进行而蒸发,从而导致了发泡材料的质量损失。

图5 玻璃纤维-磷酸盐保温发泡材料的质量损失率Fig 5 Mass loss rate of glass fiber phosphate thermal insulation foaming material

2.4 玻璃纤维-磷酸盐保温发泡材料的导热性能

保温材料隔热性能的差异性主要是由导热系数的大小来评定的,本文采用了稳态平板法对不同玻璃纤维(0%,3%,6%,9%)(质量分数)掺量的玻璃纤维-磷酸盐保温发泡材料的导热系数进行了测试,结果如表1所示。从表1可以看出,随着玻璃纤维掺量的增加,发泡材料的导热系数并无明显的变化,这是因为实验用短切玻璃纤维尺寸较小,在基本中分布较为均匀,没有出现团聚现象,对发泡材料的导热系数没有产生较大的影响。

表1 玻璃纤维-磷酸盐保温发泡材料的导热系数Table 1 Thermal conductivity of glass fiber phosphate thermal insulation foaming material

2.5 玻璃纤维-磷酸盐保温发泡材料的热失重分析

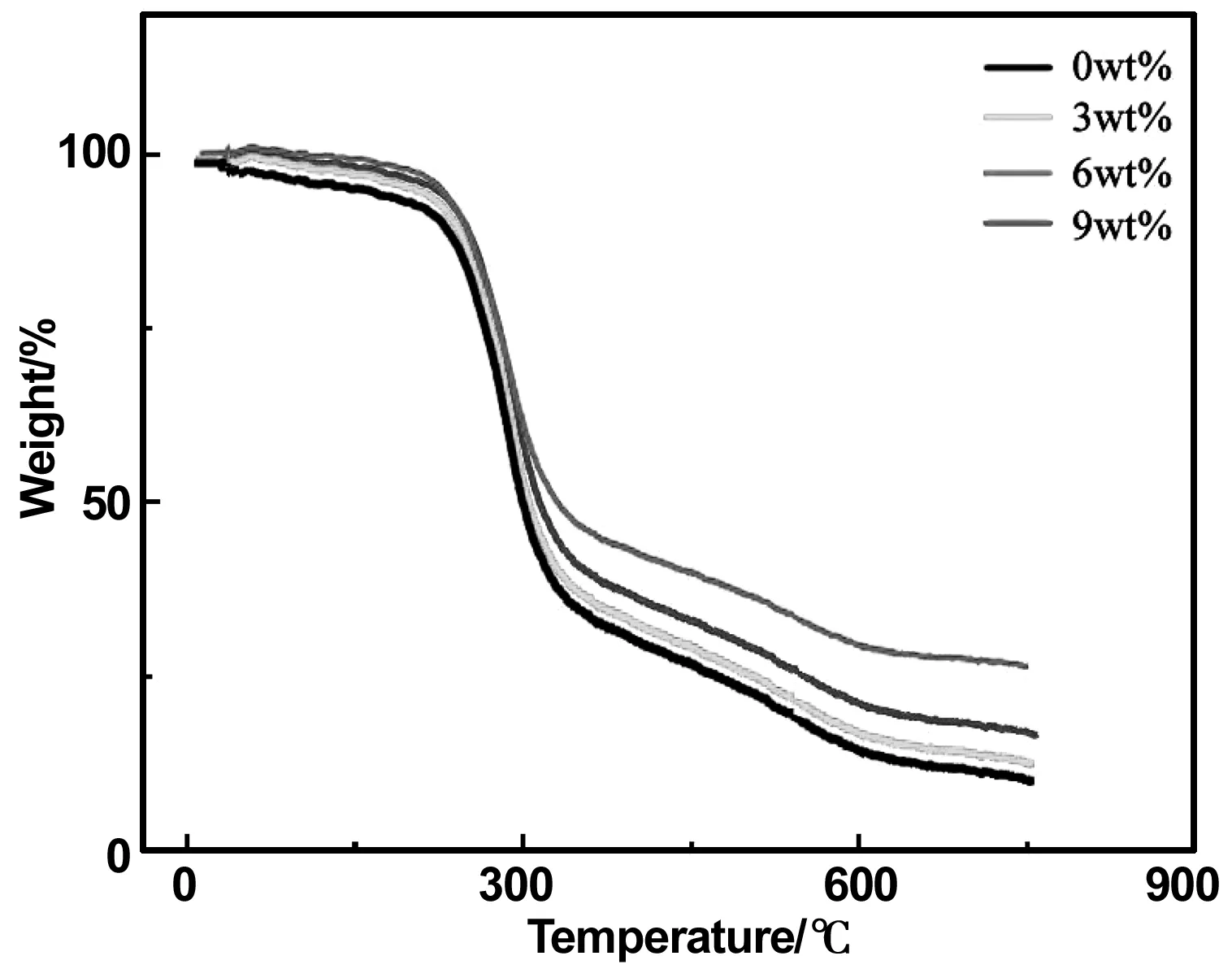

图6为不同玻璃纤维(0%,3%,6%,9%)(质量分数)掺量的玻璃纤维-磷酸盐保温发泡材料的热失重曲线。从图6可以看出,随着玻璃纤维掺量的增加,发泡材料的热失重逐渐增大,与前述分析的质量损失率逐渐升高相吻合。4种玻璃纤维-磷酸盐保温发泡材料在0~750 ℃范围内发生了3段热分解:在0~239 ℃范围内的质量损失为13.97%,主要是由于基体中固化反应产生的水分、固化剂溶剂等挥发导致的;在239~310 ℃范围内的质量损失为40.47%,主要是由于发泡材料的基体发生了分解,分子链的断裂产生了水和一氧化碳等,导致了该阶段的质量损失较为严重;在310~750 ℃范围内的质量损失为40.47%,主要是由于发泡材料发生了炭化导致的。

图6 玻璃纤维-磷酸盐保温发泡材料的热失重曲线Fig 6 Thermogravimetric curves of glass fiber phosphate thermal insulation foaming material

3 结 论

(1)随着玻璃纤维掺量的增加,玻璃纤维-磷酸盐保温发泡材料的应力和应变都呈现逐步增大的趋势,当玻璃纤维的掺量为9%(质量分数)时,发泡材料的应变达到0.1,应力达到594 MPa。

(2)随着玻璃纤维掺量的增加,玻璃纤维-磷酸盐保温发泡材料的抗压强度呈逐渐增大的趋势。当玻璃纤维的掺量为9%(质量分数)时,发泡材料的抗压强度达到最大为497 MPa,相比玻璃纤维掺量为6%和0%(质量分数)的样品,分别提高了10.4%和152.3%。

(3)随着玻璃纤维掺量的增加,玻璃纤维-磷酸盐保温发泡材料的粉化率呈逐渐降低的趋势,但降低率逐渐减小,当玻璃纤维的掺量从3%(质量分数)增加到6%(质量分数)时,发泡材料的粉化率降低了33.0%;当玻璃纤维的掺量从6%(质量分数)增加到9%(质量分数)时,发泡材料的粉化率降低了8.5%。

(4)4种玻璃纤维-磷酸盐保温发泡材料经过不燃性测试后,形貌和体积的变化不大,只是表面出现炭化现象,随着玻璃纤维掺量的增加,发泡材料的质量损失率和热失重逐渐升高。

(5)随着玻璃纤维掺量的增加,发泡材料的导热系数并无明显的变化,说明发泡材料的导热系数与玻璃纤维的掺量并无明显关系。