混合径向磁轴承非对称位移传感器容错控制

2021-10-13刘程子王加伟杨艳刘泽远

刘程子, 王加伟, 杨艳, 刘泽远

(南京邮电大学 自动机学院、人工智能学院,南京 210023)

0 引 言

磁悬浮轴承利用定子和转子铁心间的磁场力实现转轴的无接触支承,具有无摩擦、高转速、无需润滑和寿命长的性能特点[1]。因此磁轴承通常可运用于航空航天、国防军事等运行环境特殊的场合。如果磁悬浮轴承系统局部出现了故障,会对轴承转子的悬浮能力造成巨大冲击,严重时会导致整个系统瘫痪,甚至产生严重的安全事故。因此,为了使得磁轴承系统在发生故障时仍具有较高的安全可靠性能,减少维修次数,对磁轴承系统开展容错控制的研究十分有必要。

自从1937年Kenpe提出用可控电磁铁能够实现铁磁体稳定悬浮控制的理论以来,国内外学者对磁轴承技术开展了大量的研究。目前研究主要集中在本体结构设计及优化、控制策略等方面,而涉及系统故障识别和容错控制的研究较少。在20世纪90年代开始提出对磁轴承系统容错控制的研究,大多是针对于电磁线圈或功率放大器[2-4]、数字控制器[5-9]和传感器这些容易发生故障的部件。

由于磁轴承系统本身具有开环不稳定的特性,为实现对转子的稳定悬浮控制,需要通过位移传感器准确检测转子的位置并反馈给控制器,构成位置闭环控制。当位移传感器出现温漂现象或因损坏发生故障不能正常工作时,会导致转子在零转速时不能正常悬浮,或者在高转速时失去位置反馈导致失控。因此需要及时对位移传感器的故障做出修正处理。位移传感器故障的处理包括故障诊断和容错控制两个关键问题。1999年文献[10]基于位移、电流和电磁力3种信号之间的关系,利用故障与症状之间的因果关系提出主动磁悬浮系统的传感器故障在线诊断方案。该方法结构简单能够实现在线故障诊断,但是不能识别双重故障并且不能直接从瞬态响应中识别出突变故障。为实现对位移传感器突变故障的识别,文献[11]利用小波滤波器对传感器故障进行诊断并采用自传感技术实现故障发生后的稳定控制,该方法不仅能够快速的识别传感器的突发故障,同时也能实现容错控制。文献[12]通过对控制器的输出信号进行自适应滤波,根据控制器输出信号与差动传感器输出信号之间的相关系数识别传感器故障,这种方法能够实现对传感器不同类型故障的准确识别从而提高故障诊断能力。在位移传感器的容错控制研究中,文献[13]以传感器故障发生前后的系统增益保持不变为目标,利用控制律重构实现主动容错控制,这种方法不用增加传感器的数量,但是在故障发生后,系统只具有次优的动态性能。文献[14]基于坐标变换的控制方法,利用冗余传感器实现容错控制。虽然结构简单,但最多只能实现1个传感器故障的容错控制,容错能力不强。文献[15]通过在电磁线圈注入高频信号,提取线圈两端与转子位置有关的电压信号估计转子位置,从而避免了由于位移传感器发生故障而引起的系统事故。这种方法中使用的滤波器电路会引起额外的相移,稳定性能较低。为了解决自传感技术的这一缺点,文献[16]提出直接测量电流纹波可以获得脉宽不变的位置估计。这种方法在很大程度上排除了滤波电路的影响,能够减小位置估计中的额外相位偏移。

综合来看,目前对于传感器不同类型故障的诊断技术都已比较成熟。但对于传感器的容错控制,冗余传感器容错技术虽然会增加传感器的数量,提高制造成本,但是其测量精确度高,不易受外界因素的影响。自传感技术能够减小磁悬浮轴承系统的体积,降低费用。但是测量精确度低,鲁棒性差,易受环境变化影响。在高频时位移估计误差较大,难以实现稳定反馈,因此难以用来提升磁轴承系统的可靠性。

针对以上问题,本文提出一种非对称安装冗余位移传感器的容错控制方法。首先根据具有4个非对称位移传感器的磁轴承装置提出了位移传感器故障诊断和坐标矩阵变换容错控制方法,该容错控制方法能够实现4种传感器状态的容错控制。其次分析了冗余传感器的最优安装位置和硬件延时对系统在故障状态下抗干扰能力的影响,增大了冗余位移传感器测量的最大位移量,同时验证了仿真与真实系统之间的区别。最后以两对极径向混合磁轴承为例[15],通过MATLAB/Simulink软件仿真验证方案的可行性。

1 坐标矩阵变换容错控制

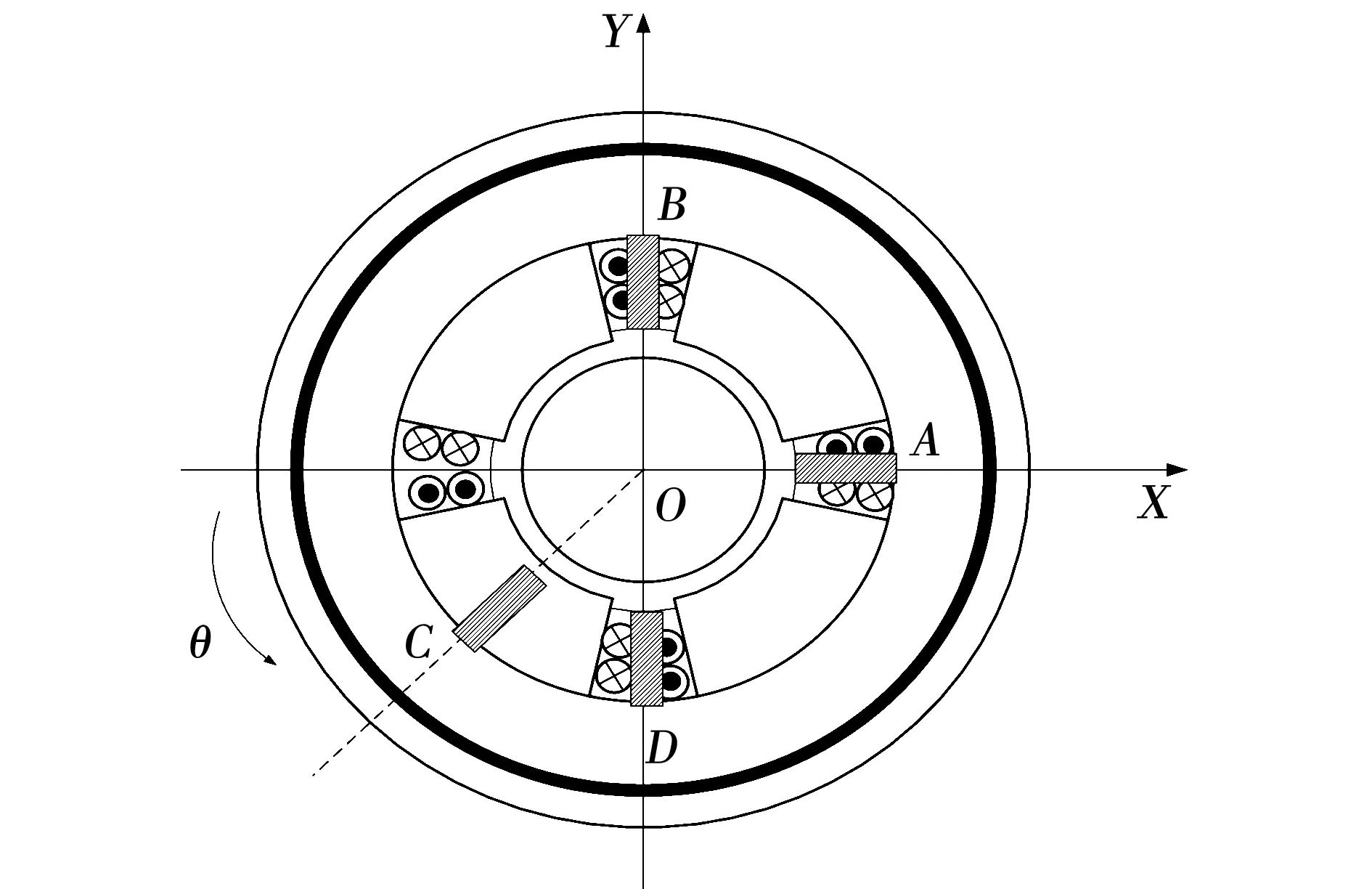

根据两对极的径向磁轴承结构,在磁轴承样机的外围安装4个电涡流位移传感器。其中传感器A、B作为主传感器放置在相互垂直的X、Y正方向上。为了降低冗余位移传感器对主位移传感器的电磁干扰,将冗余传感器安装位置远离主传感器。其中冗余传感器C与X轴负方向之间的夹角为θ,冗余传感器D安装在-Y轴方向上。本系统装置的结构示意图如图1所示。

图1 位移传感器安装位置示意图Fig.1 Schematic diagram of displacement sensorinstallation position

由图1可见,主位移传感器A、B正常工作时,只需要通过位移传感器A和B测量转子在X、Y方向的位移即可满足需求。当主位移传感器A、B发生故障时,启用传感器C、D代替故障传感器。本文提出的位置不对称位移传感器安装方法,根据传感器位置几何关系,利用冗余传感器C、D的测量结果,通过坐标变换可以得到故障位移传感器所在方向的位移。该方法与图1所示的安装位置相结合,能够实现4种位移传感器工作状态的故障识别与容错控制。

1.1 位移传感器的故障识别

在位移传感器的线性量程范围内,其输出电压变化量和所测方向上的位移变化量成线性比例,即

|Δu|=k|Δd|。

(1)

其中:|Δu|为传感器输出电压变化的绝对值;k为灵敏度系数;|Δd|为位移变化量绝对值。结合图1所示的位移传感器的安装位置,可以得出当转子发生位移时,各个位移传感器输出电压变化量之间的关系为:

(2)

所以根据各位移传感器输出电压变化的绝对值结合三角函数变换即可判断发生故障的传感器。具体判断方法如下:

1)状态1。

当公式(2)成立,代表传感器A、B正常。所以状态1对应的传感器诊断结果就是A和B正常工作。

2)状态2。

(3)

当式(3)成立时,代表传感器B、D正常,传感器A发生故障,所以,状态2对应的传感器故障诊断结果是传感器A发生故障。

3)状态3。

(4)

当式(4)成立时,代表传感器A、D正常,传感器B发生故障。所以,状态3对应的传感器故障诊断结果是传感器B发生故障。

4)状态4。

(5)

当式(5)成立时,代表传感器A、B均发生故障。所以,状态4对应的传感器故障诊断结果是传感器A、B均发生故障。

1.2 位移传感器的容错控制

根据图1所示的位移传感器安装位置,结合传感器故障识别的结果,对于不同的位移传感器故障状态,通过选取不同的坐标变换矩阵即可实现容错控制。

1)状态1:A和B正常工作。

当A和B正常工作时,建立OXY坐标系,则转子位移和传感器A、B检测位移之间的关系为:

(6)

由此可得矩阵表达形式为

(7)

其中:dX、dY分别为转子在X、Y方向的位移;dA、dB、dC、dD为传感器A、B、C、D检测到的位移。

2)状态2:传感器A发生故障。

当A发生故障时,启用冗余传感器C,转子位移和传感器B、C检测位移之间的关系为:

(8)

由此可得矩阵表达式为

(9)

3)状态3:传感器B发生故障且冗余传感器D正常。

当传感器B发生故障时,启用冗余传感器D,此时转子位移和传感器A、D检测值之间的关系为:

(10)

由此可得矩阵表达式为

(11)

4)状态4:传感器A、B同时发生故障。

当主位移传感器A、B同时发生故障时,启用冗余传感器C、D,转子位移和传感器C、D检测位移之间的关系表达式为:

(12)

由此可得矩阵表达形式为

(13)

将式(7)、式(9)、式(11)、式(13)统一表示为

(14)

T为2×4阶矩阵,称为坐标变换矩阵。式(14)为在图1传感器安装位置下的矩阵表达式。根据传感器故障的诊断结果,选择相对应的坐标变换矩阵T即可实现传感器故障的容错控制。

2 冗余传感器C的最优安装角度

传感器C、D在主传感器A、B发生故障时,通过坐标变换获取转子在X/Y自由度上的位移信息。因此为保证冗余传感器能够在X/Y两个自由度上有较大的测量范围,同时使位移传感器工作在线性量程内提高测量精确度,需要确定冗余传感器的最优安装位置。冗余传感器D安装在-Y轴上,在Y方向自由度上和主传感器B具有相同的测量范围。而冗余传感器C的检测位移与X/Y自由度上的位移存在耦合关系,所以需要分析传感器C的安装角度θ(0°<θ<90°)与能够在X/Y自由度上可测得最大位移量之间的关系。

转子稳定悬浮时,转子与定子之间的间距为d。传感器C方向上的位移量与X/Y方向上的位移存在耦合关系,且|dC|。由于传感器C的测量值与X/Y两个自由度的位移关系表达式为

dC=-(cosθdX+sinθdY)。

(15)

当dX=dY=d时,式(15)化作为

(16)

又因为0°<θ<90°,此时|dC|<|d|成立,即在启用冗余传感器C时,X/Y两个自由度方向上的位移不能够同时为最大值d,只能满足一个自由度上存在最大位移量。所以,当dX=d或dY=d时,分析安装角度θ对可以测得的另外一个自由度上的最大位移量dY=βd或dX=αd的影响。系数α、β与角度θ的关系曲线图如图2所示。

图2 安装角度θ与系数β、α关系Fig.2 Relationship between installation angle θ andcoefficients β and α

根据式(15)可得出,只有X、Y其中一个自由度发生位移时,可测得该自由度最大位移量与传感器C安装角度θ(0°<θ<90°)的关系如表1所示。由表1可得,在θ=5°、dY=0时,dX=1.003 8d,在整个区间范围内,d前面的系数随着θ的增大而增大。在θ=5°、dX=0时,dY=11.473 7d,在整个区间范围内,d前面的系数随着θ的增大而减小,但始终大于1。因此,无论传感器C的安装角度θ为何值,可测量的位移范围都大于d,可以满足一个自由度上的位移测量。

表1 安装角度θ与单自由度最大位移量的关系

由表1和图2可以得到,为了使传感器C能够在X/Y两个自由度测得的位移范围最大,最优安装角度设置为θ=45°。在这个安装位置,只有一个自由度发生位移时,能够测得的最大位移为d。当X/Y两个自由度都同时产生位移时,保证系数β=α=0.414 2,即能够测得的两个方向最大的位移量相等,此时dX=dY=0.414 2d。

3 仿真与分析

3.1 容错控制系统模型搭建

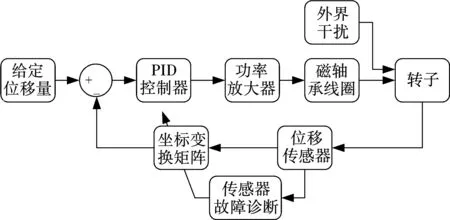

以两对极径向混合磁轴承的数学模型为例,利用Simulink进行仿真验证。模拟系统在各自由度受到干扰力作用、位移传感器发生故障时,在采用提出的坐标矩阵变换容错控制方法下,观察系统响应情况,验证本容错方法的可行性。磁轴承系统容错控制逻辑图如图3所示。

图3 磁轴承系统容错控制逻辑框图Fig.3 Logic block diagram of fault-tolerant control of magnetic bearing system

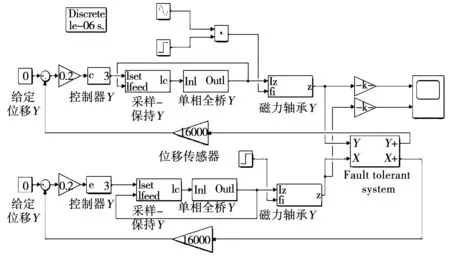

系统稳定悬浮时转子与定子之间的间距d=0.5 mm,控制方式选择PID控制。结合冗余传感器C在最优安装角度下,可以同时测得两自由度的最大位移量是定子和转子间距d的0.414 2倍,所以限定转子在X、Y自由度的最大位移量不得超过0.207 mm。采用容错控制的系统仿真模型如图4所示。

图4 容错控制系统仿真模型Fig.4 Simulation model of fault-tolerant control system

3.2 仿真分析

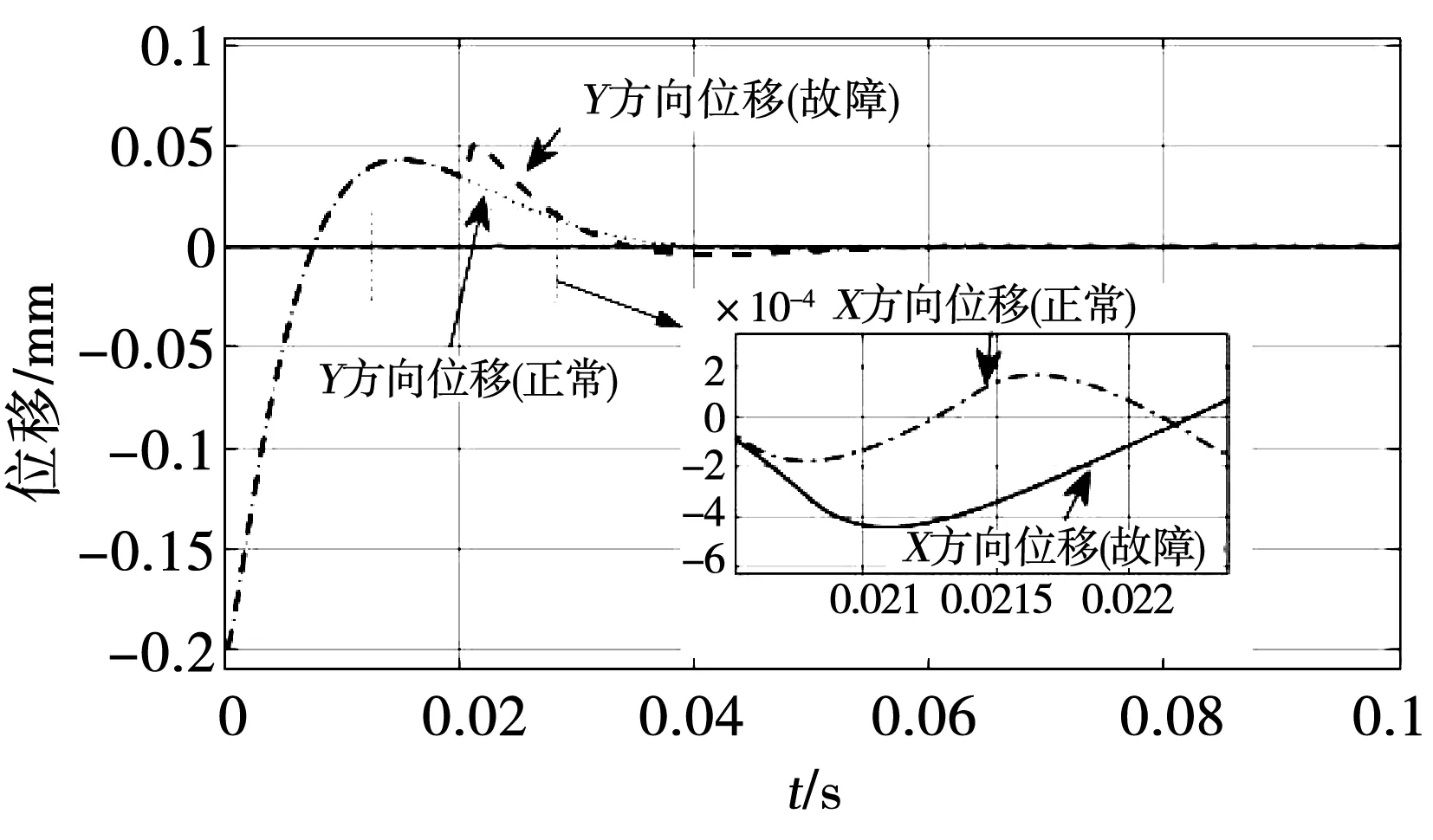

1)仿真1:发生状态2故障且无容错控制。

转子在平衡位置,当主位移传感器A在t=0.02 s时发生故障且未加入容错控制时,系统响应如图5所示。从图中可以看出,发生故障后,磁轴承系统在X自由度失去控制,位移量不断增大。在t=0.029 3 s时,转子位移量超过定子和转子之间的最大间距,引起定子和转子相撞。

图5 t=0.02 s时发生故障且无容错控制Fig.5 Failure and fault-tolerant control occurs whent=0.02 s

为了验证该容错方法在不同类型的干扰因素下的可行性,从不同干扰力的类型和转子在不同位置时传感器发生故障两个方面对该方法开展模拟仿真验证。包括磁轴承系统在高速转动时,会受到外界干扰力的冲击影响,同时在文献[18]中提到转子会产生与转速同频率的不平衡振动F=FxcosΩt+FysinΩt。考虑到在实际应用中,系统对故障的诊断和算法处理也会引起一定的时间延迟,所以为了减小与实际应用的偏差,模拟系统带有0.8 ms硬件延时进行以下仿真。

2)仿真2:主位移传感器均正常且受到不同类型的干扰力。

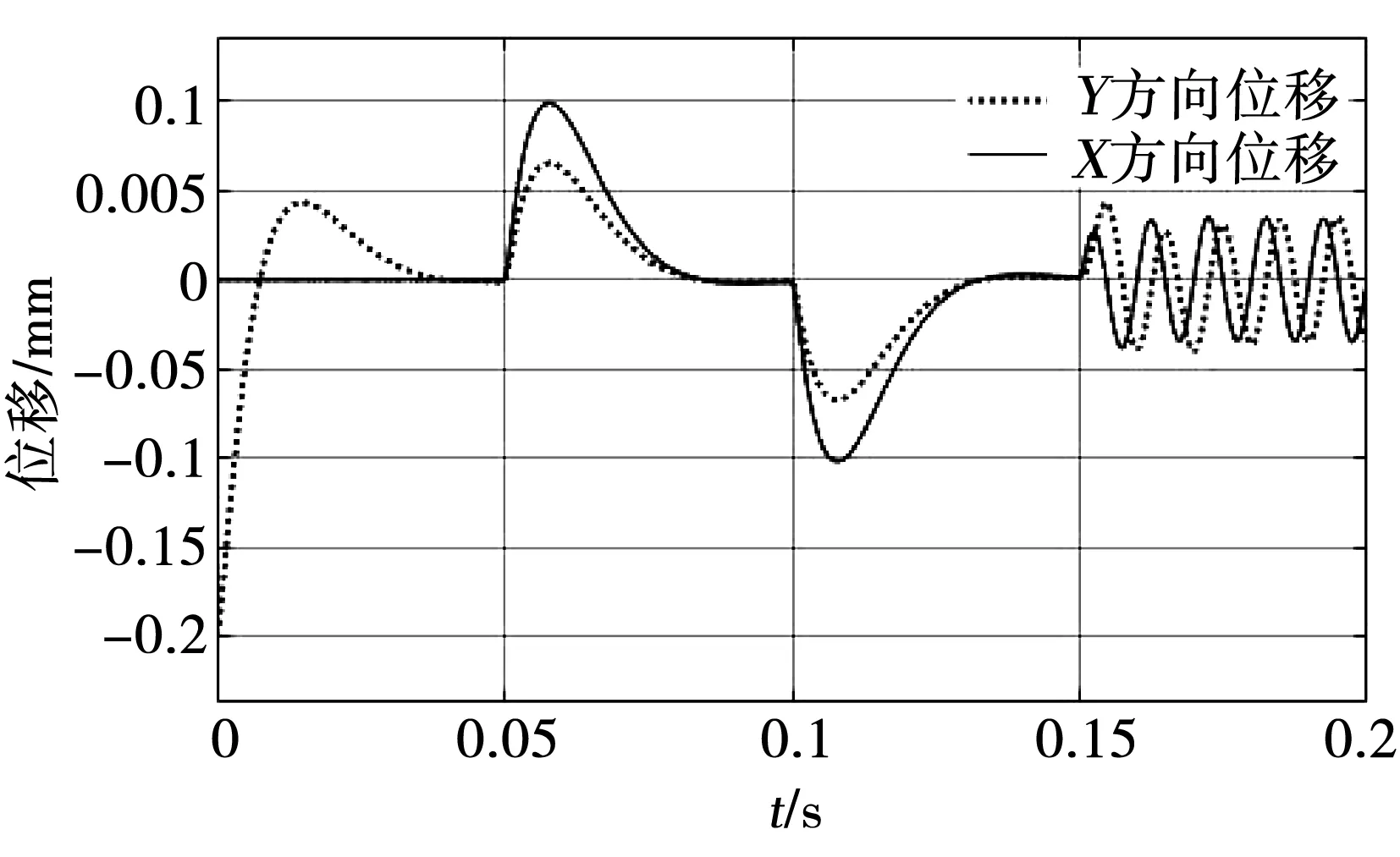

令转子在X/Y方向的初始位移分别为0、 -0.2 mm。在t=0.05~0.1 s时间段,X/Y方向分别受到300 N和200 N的干扰力。在t=0.15 s,X/Y方向分别受到频率为100 Hz,振幅为200 N的周期性干扰力。首先观察状态1(主位移传感器A、B处于正常工作状态)对应的磁轴承系统响应,转子的位移响应如图6所示。

图6 状态1下转子的位移响应Fig.6 Displacement response of the rotor in state 1

当主位移传感器A、B均正常时,由图6可以看出磁悬浮轴承系统在不同类型的干扰力影响下,转子的位移量始终小于0.207 mm,系统处于可控稳定状态。

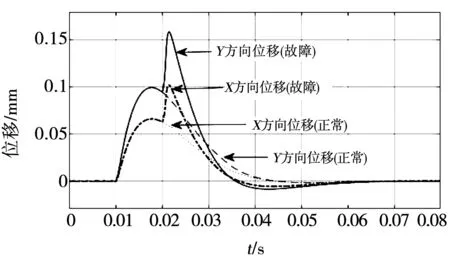

3)仿真3:转子不在平衡位置且发生状态2或状态3故障。

磁轴承系统在X/Y方向初始位移分别为0、-0.2 mm,观察在t=0.02 s发生状态2或状态3故障对应的磁轴承系统响应。两种状态下,转子的位移响应相同,如图7所示。系统在主传感器发生故障且存在容错控制时,仍处于可控稳定状态。并且在未处于平衡位置上的自由度方向与主位移传感器处于正常状态时相比会出现0.017 mm的位移波动,但已经处于平衡位置上的自由度方向不受影响。

图7 状态2或状态3下转子的位移响应Fig.7 Displacement response of the rotor in state 2 or 3

4)仿真4:受到外界干扰力时发生状态4故障。

磁轴承系统在平衡位置下,在t=0.01 s,X/Y方向分别受到300 N和200 N的干扰力,同时在t=0.02 s时发生状态4故障,转子的位置响应如图8所示。由于受到外界干扰力后,系统还未恢复稳定就发生了传感器故障,所以与传感器处于正常状态时相比,转子在X/Y两个自由度方向分别会发生0.06 mm和0.04 mm的位移波动。

图8 状态4下转子的位移响应Fig.8 Displacement response of the rotor in state 4

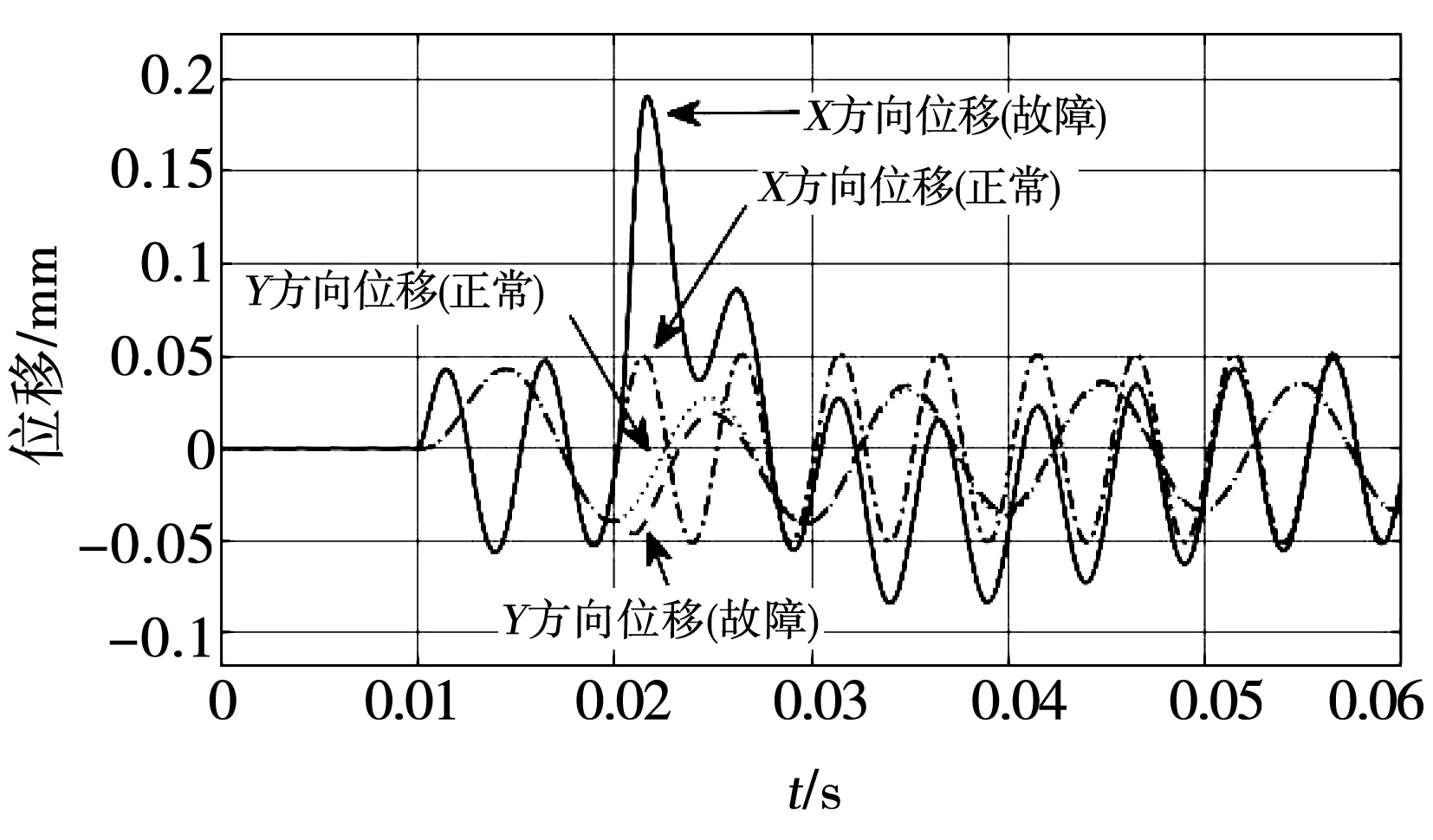

5)仿真5:受周期性干扰时发生状态4故障。

磁悬浮轴承系统在平衡位置下,在t=0.01 s,转子产生的不平衡振动力为F=200cos628t+200sin628t。同时在t=0.02 s时发生状态4故障,转子的位置响应如图9所示,系统在受到不平衡振动力后,X/Y两个自由度都会发生位移振动。在t=0.02 s,主位移传感器发生故障后,与主传感器处于正常状态时相比,转子在X/Y两个自由度方向分别会发生0.16 mm和0.000 7 mm的位移波动。系统仍处于可控状态。

图9 状态4下转子的位移响应Fig.9 Displacement response of the rotor in state 4

从图7~图9可以看出,在t=0.02 s发生不同类型传感器故障时,X/Y两个自由度的位移曲线突变。在存在硬件延时的情况下,系统根据故障诊断结果重新选择相应的坐标变换矩阵。经过短暂调节,系统能够恢复稳定的悬浮状态。仿真3~仿真5都是在0.8 ms的硬件延时下进行的,由仿真结果可知,当发生故障时,磁轴承系统会出现短暂的失控现象。整个过程中,各自由度上的最大位移量均未超过限定位移量0.207 mm,证明了该容错方法在不同类型干扰力下的可行性。

为了比较仿真和实际试验系统之间存在的差别,还需要考虑到整个磁轴承系统中的时间延迟影响。实际系统中的时间延迟主要由4部分组成,即AD转换的延时、控制算法计算延时、电路延时和功率放大电路的延时。较大的时间延迟会影响系统的控制性能,甚至造成控制失效。为了降低时间延迟对系统的影响,文献[19-21]通过利用预补偿控制算法来建立延时补偿系统,对延时进行补偿。文献[17,22]中指出在采用高频数字处理器的系统中,系统自身的控制器延时在100 μs以内,系统的时间延时主要来源为功率放大器和位移传感器造成的时间延时,约为0.3 ms。因为功率放大器的时间延迟和本文提出的容错控制方法没有直接关系,所以在此只分析位移传感器故障识别过程和位移传感器自身的时间延迟对系统的影响。通过设定不同的时间延时进行仿真比较,来验证仿真和实际实验系统的差别。

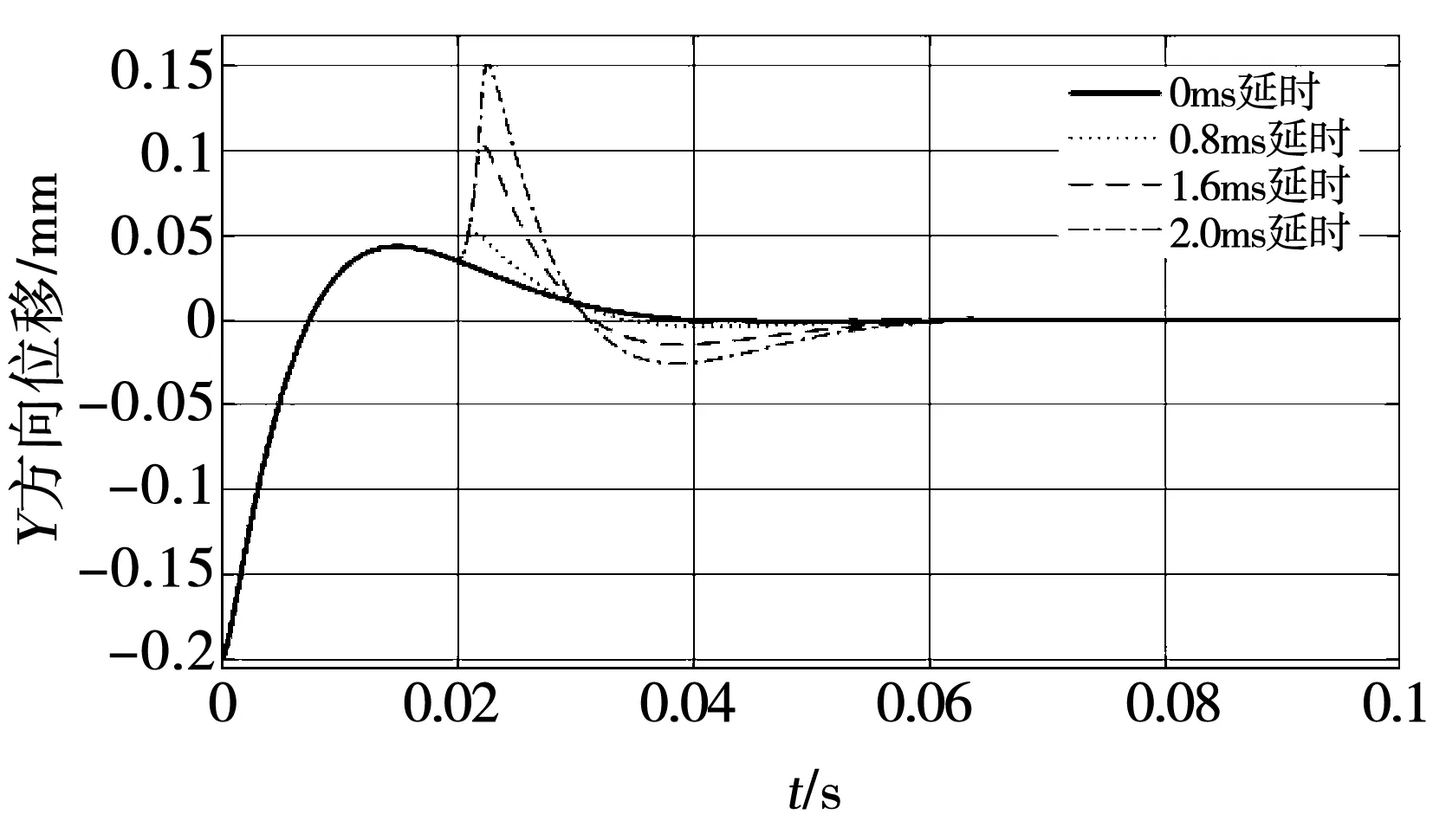

6)仿真6:发生状态2故障时,存在不同硬件延时。

在实际实验系统中采用的TMS320F28335 DSP芯片最高主频达到150 MHz,指令周期仅为 6.67 ns,而因功率放大器和位移传感器造成的时间延时为0.3 ms,在仿真中设计的最大时间延时为实际实验系统中的6倍。从图10当中可以看出,当位移传感器发生故障时,转子的失控现象会随着时间延时的增加而更加明显,即转子失控位移会增大。当时间延迟为2.0 ms时系统的最大失控位移为0.15 mm,此时未超过冗余传感器C的最大可测位移量,证明在实际系统中仍可实现系统控制。

图10 不同硬件延时状态下的容错响应Fig.10 Fault tolerant response under different hardwaredelay states

4 结 论

基于位移传感器非对称安装而提出的坐标矩阵变换容错控制方法,能够实现4种传感器工作故障状态的诊断,并且能够在传感器发生故障时进行容错控制,从而保证系统的稳定。在考虑了不同的外界干扰类型和存在硬件延时下进行仿真,结果显示在任何故障情况下,系统都能够根据故障识别结果来选择对应的坐标矩阵以保证系统的稳定控制,具有普遍适用性。