筒类舱段主动柔顺对接策略

2021-10-13许家忠陈继元黄成

许家忠, 陈继元, 黄成

(哈尔滨理工大学 自动化学院,哈尔滨 150080)

0 引 言

筒类舱段总装是筒类舱段装配中至为重要的一个环节,决定着筒类舱段的生产能力与产品质量,而筒类舱段对接又是筒类舱段总装过程中的关键工序[1-5]。目前,我国舱段对接技术主要采用传统的人工对接工艺方法,舱段之间的对接在对接车上进行,通过天吊将舱段放置于对接车上,人工调节对接车的位置以及角度,利用肉眼观测使两个舱段的轴心基本达到重合后进行对接[6-7]。人工对接方法存在对接效率慢、对工人操作精度要求高、劳动强度大、对接精度无法保证等问题,无法满足筒类舱段对接的高精度、高效率需求。因此探究一种高精度、高效率的筒类舱段对接技术具有重要意义。

目前,随着数字化装配技术不断发展,飞机、火箭装配中大量应用了自动化技术,但在筒类舱段装配领域中,数字化对接技术仍处于起步阶段。罗中海等提出了一种基于力/位置混合控制方法应用于飞机大部件调姿平台[8]。马剑锋针对导弹数字化柔性对接系统提出了采用T-Probe与多个靶子球相结合的方法,提高了对接速度与精度[9]。韩野和段国升针对大部件柔性对接系统采用了一种三维应力传感器的球铰连接结构的柔性装配方式,实现了飞机与定位器的快速准确对接[10]。解增辉在传统阻抗控制的基础上,设计了惯量-阻尼控制器,使机器人表现出对环境在一定程度上的适应性[11]。于斌分析了航天器的自动对接总体方案,设计出了移动卡环调姿机构,能够对各个自由度调姿,但并未对移动卡环调姿机构进行误差分析[12]。刘如才采用自抗扰(ADRC)作为位置环的控制方式,验证了ADRC在响应时间、控制精度和抗干扰方面表现出明显优势[13]。G.F.Barbosa建立了一套基于传感器、外部环境与调姿机构相结合的数学模型,提高了舱段的装配精度[14]。Juan Ramirez研制出了一套飞机壁板自动化柔性装配系统,极大地提高了装配效率[15]。Felixir Bertelsmeier针对大型薄壁部件因重力引起的几何变形问题提出了一种协同力控方法,提高了大型薄壁部件的装配精度与效率[16]。郭志敏利用POGO柱三点支撑调姿方法证明了POGO能较好的运用到大部件调姿系统中[17]。代卫兵提出了一种基于力反馈下的柔性对接控制方案,能够有效地实现舱段自动柔性对接[18]。

本文在传统阻抗控制基础上,提出一种自适应阻抗控制方法,依据模型参考自适应控制思想,利用李雅普诺夫稳定性理论推导出一种渐进稳定条件下的自适应策略,在原有阻抗控制基础上增加了外环自适应控制,并利用自适应控制器参数调整准则在原有位置增量上增加新的修正量,提高系统的鲁棒性并使舱段对接系统能够有效地适应外部环境变化,实现了舱段的柔顺对接。

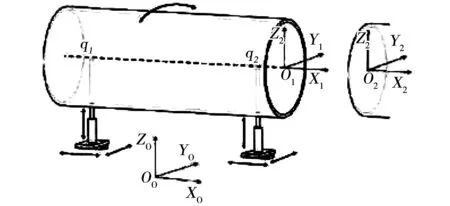

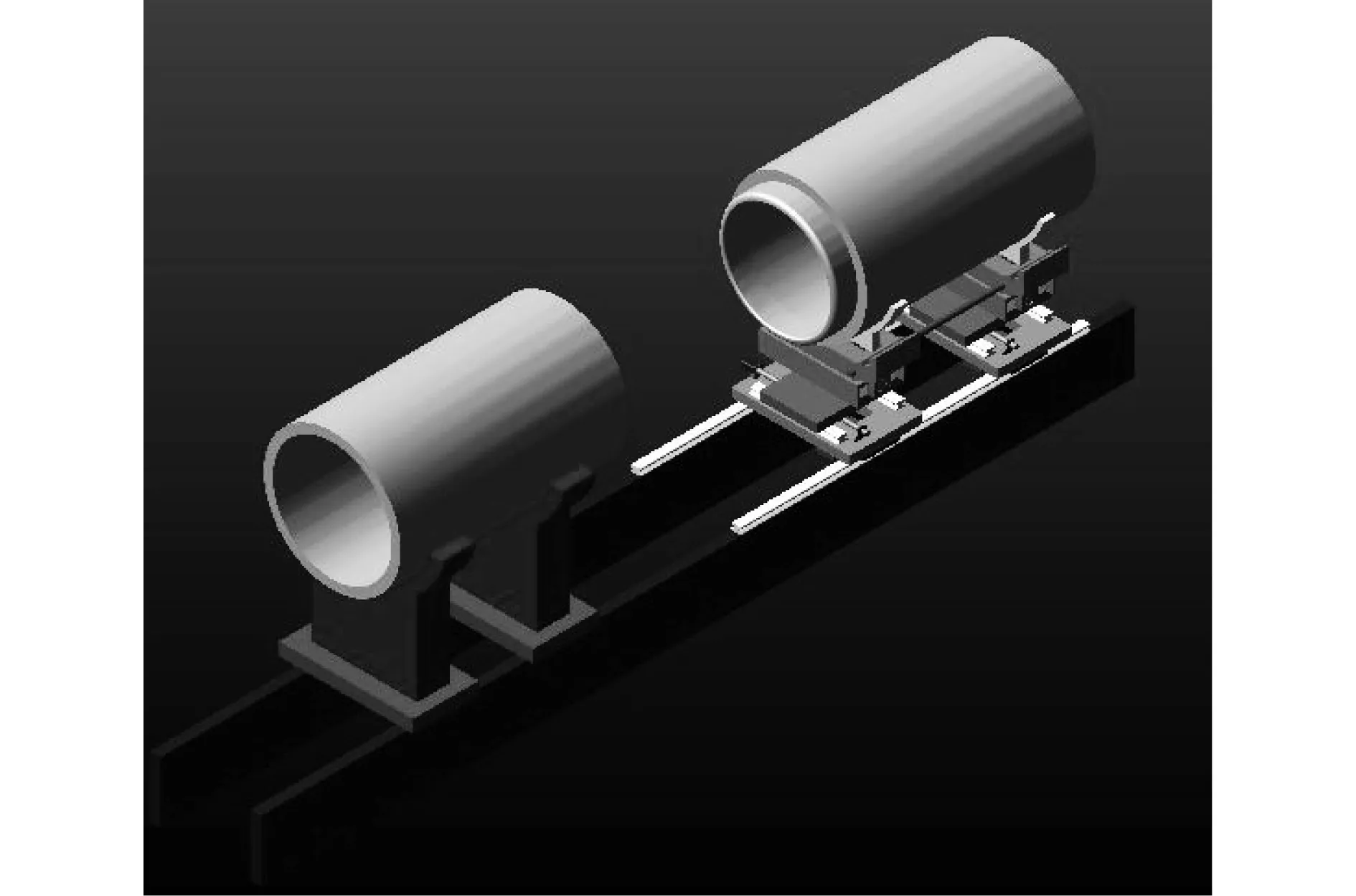

1 舱段对接机构运动学模型

预对接筒类舱段为圆筒状,由两套支撑移动机构固定,每套支撑移动机构由半开式装夹抱环、自适应转向机构与三自由度运载平台组成。支撑移动机构通过半开式装夹抱环与待对接舱段固定连接,通过两套三自由度运载平台配合移动实现了待对接筒类舱段的位姿调整。舱段对接机构如图1所示。

图1 对接机构三维模型Fig.1 3D model of docking mechanism

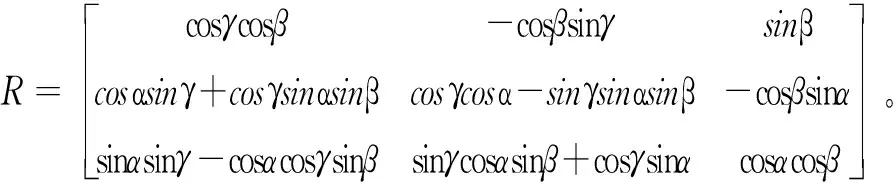

在已知预对接舱段初始位姿和目标位姿的情况下,需要将舱段位姿调整量进行运动学逆解,解算至调姿机构各关节位移量。下面在图2所示机构坐标系下对调姿机构运动学进行分析。

图2 机构坐标系Fig.2 Institutional coordinate system

选取对接机构角点位置定义为全局坐标系O0X0Y0Z0,全局坐标系各坐标轴方向与三自由度运载平台各运动轴方向一致,O1X1Y1Z1定义在预对接舱段对接端面,O1X1轴与预对接舱段轴线重合并规定航向方向为正方向,O1Z1指向预对接舱段定位孔,O1Y1与O1X1和O1Z1垂直并构成右手坐标系。O2X2Y2Z2定义在固定舱段对接端面,O2X2轴与固定舱段轴线重合并规定预对接舱段航向反方向为正方向,O2Z2指向固定舱段定位孔,O2Y2与O2X2、O2Z2垂直并构成右手坐标系。

设预对接舱段的位姿矢量

U=[PxPyPzαβγ]T。

(1)

式中:[PxPyPz]T为舱段坐标系O1X1Y1Z1的原点在世界坐标系O0X0Y0Z0中的矢量;[αβγ]T为舱段坐标系相对于世界坐标系的RPY角。

支撑移动机构的理想支撑点通过舱段的轴线,为单点支撑形式,可以得到

qi=Rri+X。

(2)

其中:qi为支撑点在全局坐标系O0X0Y0Z0中矢量表示;ri为支撑点在局部坐标系O1X1Y1Z1中矢量表示;R为局部坐标系与全局坐标系间的坐标矩阵变化,其值为

(3)

将预对接舱段的位姿矢量U作为对接机构位姿调整的输出量,将qi作为对接机构位姿调整的输入量。对式(2)求逆解可得到预对接舱段位姿矢量U和位姿调整输入量之间的关系为

U=Jq。

(4)

其中:qi为两组调姿单元位移;J为雅克比矩阵。上述情况一般不容易求解出雅克比矩阵解析解,在实际的控制过程中常采用数值解的方式实时求解。

2 基于阻抗控制的对接策略

2.1 阻抗控制

在进行舱段对接的过程中,由于测量误差与运动误差的存在,会导致对接过程中舱段间碰撞力过大,造成部件对接失败。因此简单的位置控制已经不能满足高精度的对接要求,需要引入阻抗控制实现筒类舱段的主动柔顺对接。本文采用基于位置的阻抗控制模型为

(5)

对式(5)进行拉氏变换,整理后得:

(6)

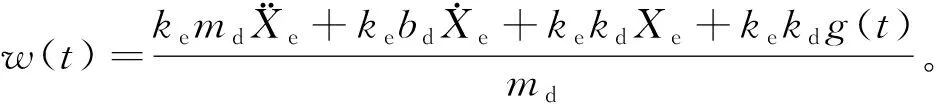

为简化分析,将被控对象与环境接触的模型等效为刚性弹簧,其中,接触力可表示为f=ke(xe-x),并定义接触力误差ef=f-fr,取fr=0,可得

(7)

(8)

该公式表明,只有当目标刚度取0时,才能使稳态接触力误差和稳态位置误差均趋于零。

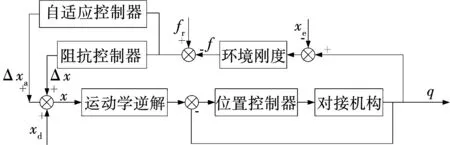

2.2 自适应阻抗控制

筒类舱段对接是一个较为复杂的过程,在实际对接过程中,存在环境变化频繁或突变等情况,筒类舱段对接机构控制系统会产生较大的波动与超调。因此,本文结合传统阻抗控制与MRAC控制方法,提出一种基于位置内环的自适应阻抗控制方法,以提高系统的鲁棒性,应对环境刚度突变等状况。自适应阻抗控制系统如图3所示。

图3 自适应阻抗控制系统Fig.3 Adaptive impedance control system

以接触力误差及其变化率为状态变量,建立实际控制系统的方程,考虑新的位置调整量Δxa是以接触力误差ef为控制变量产生的,可将其设定为如下具有一般性的形式:

(9)

将式(9)带入式(7)有

(10)

其中:

建立理想控制模型

(11)

构造李雅普诺夫二次型能量函数

(12)

(13)

(14)

(15)

其中:λ1,λ2分别为正的位置与速度加权因子;α1,α2,α3为正的积分自适应增益;β1,β2,β3为非负的比例自适应增益;g0,p0,d0分别为g(t),p(t),d(t)的初始值。将上述调整准则带入式(9)就得到了MRAC自适应阻抗控制的位置调整量。

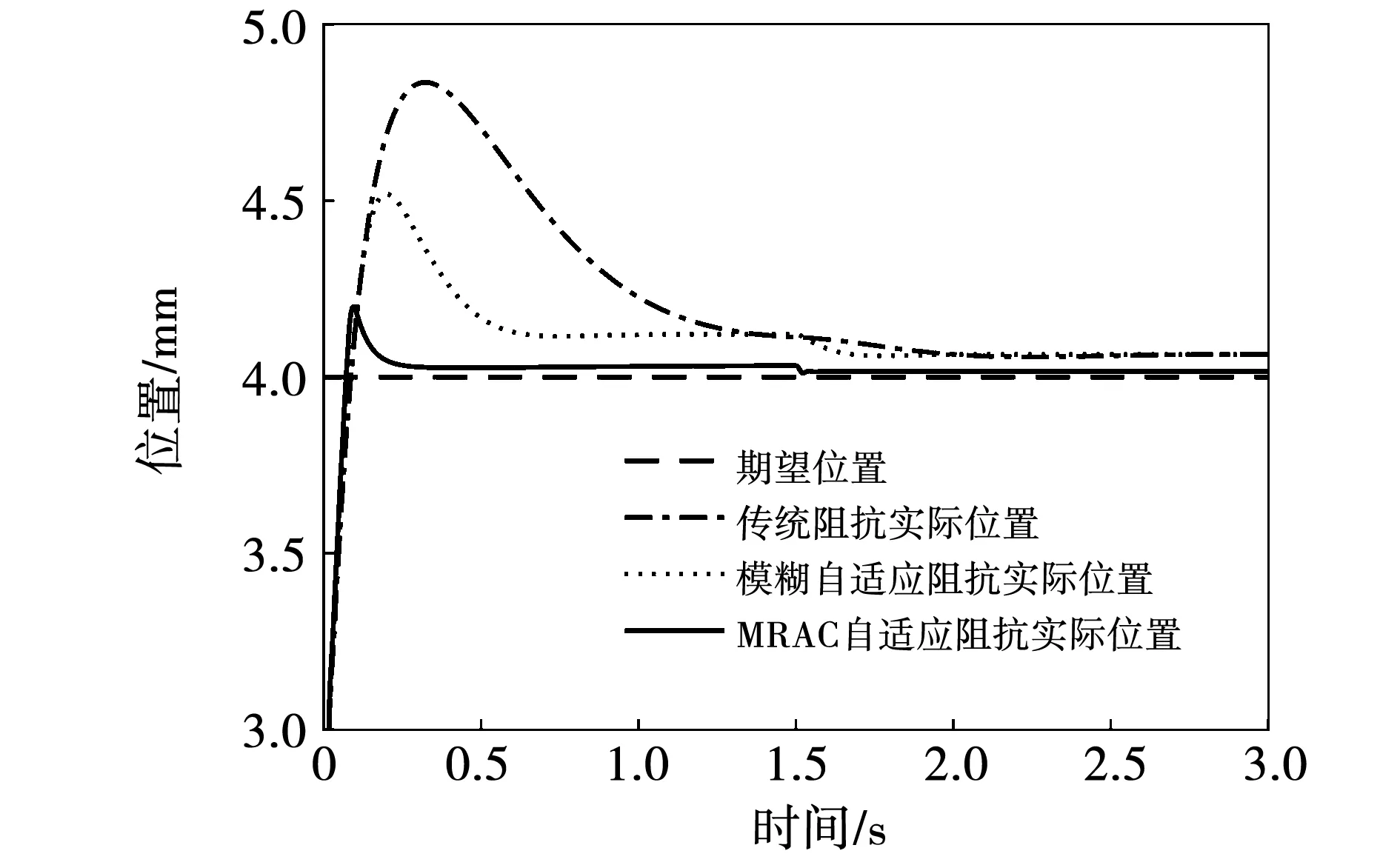

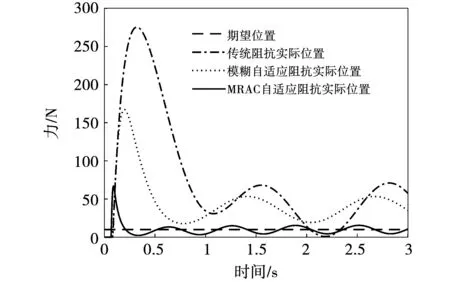

3 控制系统仿真

为验证本文算法应用在舱段对接过程中的有效性,基于MATLAB软件搭建筒类舱段对接控制仿真实验环境。观察对比传统阻抗控制、模糊自适应阻抗控制与MRAC自适应阻抗控制在环境刚度突变及环境位置改变下的响应接触力曲线与位置轨迹曲线,如图4和图5所示。自适应系统仿真参数分别设定为:g0=p0=d0=0,λ1=20,λ2=4,α1=α2=α3=5,β1=β2=β3=2,设定期望碰撞接触力fr=10 N,环境刚度ke在1.5 s时刻由500 N/mm突变至1 000 N/mm。

图4 环境刚度突变下的响应接触力曲线Fig.4 Response contact force curve under sudden change of environmental stiffness

图5 环境刚度突变下的位置轨迹仿真曲线Fig.5 Simulation curve of position trajectory under sudden change of environmental stiffness

从图4的结果可以看出,当环境刚度ke在1.5 s发生突变时,传统阻抗控制与模糊自适应阻抗控制接触力产生了很大的波动,并且需要很长时间才能重新达到稳定。而MRAC自适应阻抗控制与上述两种控制方式相比在环境刚度突变后,接触力波动较小,且在0.25 s左右的时间内接触力恢复稳定状态迅速调整至期望接触力大小。

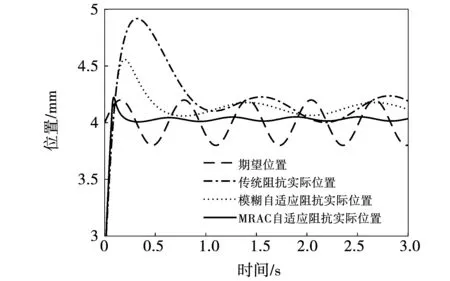

由图5可知,当环境刚度在1.5 s发生突变时,MRAC自适应阻抗位置仿真曲线较传统阻抗与模糊自适应阻抗位置仿真曲线在响应速度及调整时间上有较大改善,且MRAC自适应阻抗位置仿真曲线在环境突变0.1 s后即恢复稳定,轨迹贴合期望位置并保持稳定。

当设置目标接触力fr=10 N,环境刚度ke为500 N/mm,环境位置跟踪轨迹为时变正弦函数xe=4.5+0.3sin(10t)mm时,环境位置变化下的响应接触力曲线如图6所示,环境位置变化下的位置轨迹仿真曲线如图7所示。

图6 环境位置变化下的响应接触力曲线Fig.6 Response contact force curve under changing environmental position

图7 环境位置变化下的位置轨迹仿真曲线Fig.7 Simulation curve of position trajectory under changing environment position

从图6中可以看出,当环境位置按照时变正弦规律变化时,MRAC自适应阻抗控制曲线在0.15 s时达到高峰65 N,通过对比传统阻抗控制和模糊自适应阻抗可以看出MRAC自适应阻抗控制极大的改善了调整时间与调整峰值,且MRAC自适应阻抗接触力从0.25 s开始在期望接触力附近波动。

通过观测图7可知,当环境位置按照时变正弦规律变化时,MRAC自适应阻抗控制曲线在0.1 s时迅速调整,较传统阻抗控制和模糊自适应阻抗相比极大地缩短了调整时间并且减小了峰值,MRAC自适应阻抗控制实际位置随着环境位置变化做正弦运动且贴合期望位置。

仿真结果表明,MRAC自适应阻抗控制较模糊自适应阻抗控制和传统阻抗控制相比,能够良好地适应环境位置变化与环境刚度突变的情况,实际接触力能够快速地调整为期望接触力大小。

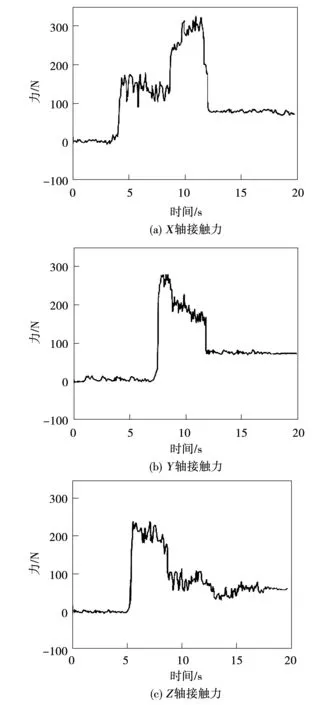

为了进一步验证所提方法的有效性,在MATLAB/Simulink中搭建MRAC自适应阻抗控制模型,在ADAMS中搭建对接平台模型,进行Matlab与ADAMS联合仿真。调姿模型采用并联调姿机构,期望接触力为70 N,图8为对接机构ADAMS模型。

图8 对接机构ADAMS模型Fig.8 ADAMS model of docking agency

通过观测图9可知,在MRAC自适应阻抗控制系统下,舱段发生接触后,X、Z轴产生接触力,Z轴接触力突变至峰值,并在4 s后递减至70 N附近后逐步趋于稳定。而X轴在接触后突变至180 N左右趋于稳定,当Y轴在7.5 s时产生接触力后X、Y轴接触力增至峰值后在5 s内下降至70 N大小并趋于稳定。舱段对接过程中最大接触力产生在X轴接触力,大小为321.5 N,满足≤350 N的要求,另外,随着时间的变化,各接触力的总体变化趋势也是逐渐减小、趋于稳定的,与预期相吻合。

图9 舱段接触力响应曲线Fig.9 Cabin contact force response curve

仿真结果表明,应用基于阻抗控制的舱段对接策略,能够在舱段接触瞬间调整舱段位姿,使舱段间接触力趋于舱段间期望接触力。达到舱段主动柔顺对接效果。证明了基于阻抗控制的筒类舱段对接策略的可行性。

4 结 论

为了实现筒类舱段的柔顺对接,提出了一种基于阻抗控制的筒类舱段对接策略。将舱段位置与舱段间接触力纳入一个整体系统进行研究,建立了基于位置的自适应阻抗控制系统,仿真结果表明MRAC自适应阻抗控制系统能够良好地适应环境刚度突变与环境位置改变所带来的影响。建立了基于ADAMS与Matlab联合环境下的舱段对接仿真,结果表明筒类舱段对接策略能够有效地实现舱段的主动柔顺对接。