冲缝筛管结垢速率模拟研究*

2021-10-13邓福成沈雪峰陈胜宏

尹 彪,邓福成,沈雪峰,陈胜宏,文 敏

(1.长江大学 机械学院,湖北 荆州 434000;2.中国石油技术开发公司,北京 100028;3.中海油能源发展股份有限公司工程技术分公司,北京 100010;4.中海油研究总院,北京 100028)

0 引言

伊拉克哈法亚油田所产生的油气具有弱酸性、矿化物高的特点[1]。管道中高浓度的正负离子遇到合适的环境条件会发生反应生成常见盐类污垢(碳酸钙、硫酸钡等)。冲缝筛管被用作油气生产的机械防砂工具,主要用于分选性好、岩性较为疏松的中、粗砂粒储层[2],但由于筛管工况条件及原油成分的复杂性导致筛管结垢在所难免,而结垢的发生不仅造成管道过流面积逐渐减少,还会诱发局部腐蚀,导致漏失频繁或穿孔的发生。

Hardt等[3]首次提出通过微结构技术增强热交换反应的物理模型;Kern等[4]认为污垢的形成过程分为污垢的沉积与脱离2部分;Watkinson等[5]研究表明,CaCO3在恒温换热器中由于溶液温度升高,结垢速率经历先增加后降低的阶段;Brahim等[6]利用FLUENT软件完成对结垢率的实时计算和结垢量的预测;陈浩明[7]从污垢沉积质量出发计算出污垢热阻随时间的变化规律进而得出结垢速率。以上研究未综合考虑地层流体特性以及复杂结构管体对结垢的影响规律。本文结合现场油井的产出液进行水样分析,有针对性地对CaCO3颗粒进行追踪,研究内流场中的力学性质以及湍流效应来确定结垢分布情况,以减少筛管的结垢和预防堵死筛管过流孔道为目的,稳定生产过程中油井的长期产油量。

1 油井产出液试样结垢分析

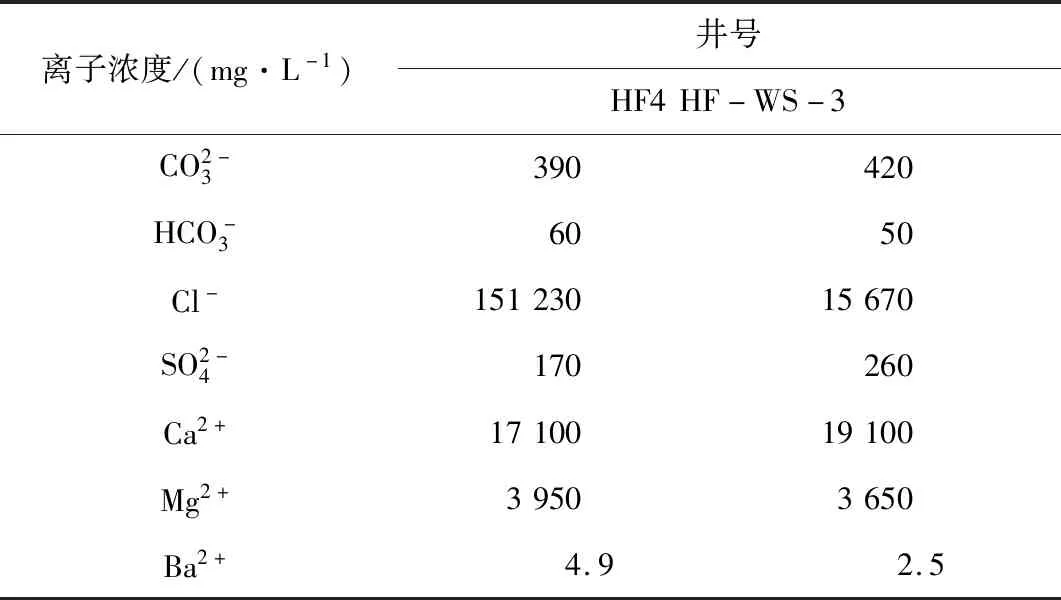

表1 生产井水样分析结果Table 1 Analysis results of water sample in production well

(1)

2 筛管结垢机理与模型建立

2.1 数学模型

为计算得到整个流体计算域的速度场、温度场、浓度场,需要将连续性方程、动量方程、能量方程、以及传质方程联合求解得到广义的流场项方程[11]。式(1)可以利用FLUENT中表面化学反应基于有限速率/涡流耗散模型来完成[12],近壁面分析采用标准壁面函数,设置为固体壁面无滑移。

应用FLUENT中的DPM模型,将流体经过的所有壁面设置为滑移的捕捉(Trap)边界条件。通过壁面捕捉到颗粒数进而求得沉积率如式(2)所示:

(2)

实际的沉积CaCO3质量分数如式(3)所示:

mf=md×dep

(3)

式中:md为计算得到的CaCO3质量分数;mf为实际的沉积CaCO3质量分数。

借鉴现场采出水输送管道结垢模型进行管道预测[10],得到管道结垢量与质量分数的关系如式(4)所示:

Vs=mf×ρL×3.6×104

(4)

式中:Vs为管道结垢量,kg;ρL为流体密度kg/m3。

依据冲缝筛管本身的流道模型计算出结垢厚度,如式(5)所示:

(5)

式中:l为结垢厚度,mm;ρs为垢体风干条件下的密度,kg/m3;t为管道运行天数,d;S为结垢处的表面积,m2。

2.2 计算模型的建立

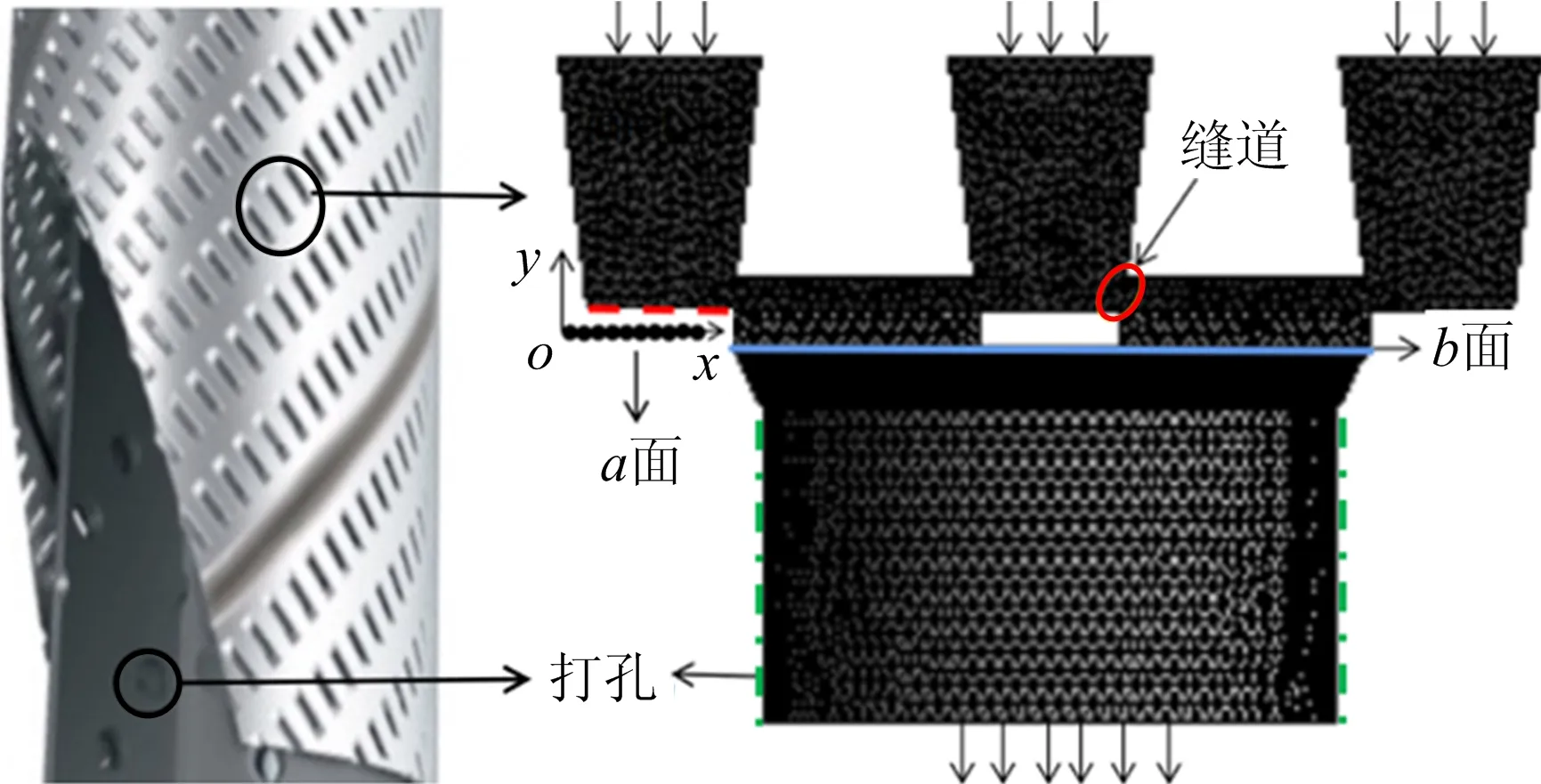

根据现场调研得到的实际情况,筛管流道的过流缝隙为0.5 mm,打孔半径5 mm。为使计算更贴近实际情况,设定3个进口,下端为打孔基管孔隙,同时为流体流出的通道。流道模型采用非结构网格进行划分。对较大压力梯度的网格区域,采用局部加密的方式进行细化,得到的冲缝筛管实体和流道网格模型如图1所示。

图1 筛管实体和三维流道网格模型Fig.1 Screen pipe entity and 3D mesh model of flow channel

3 数值模拟

3.1 筛管结垢分布分析

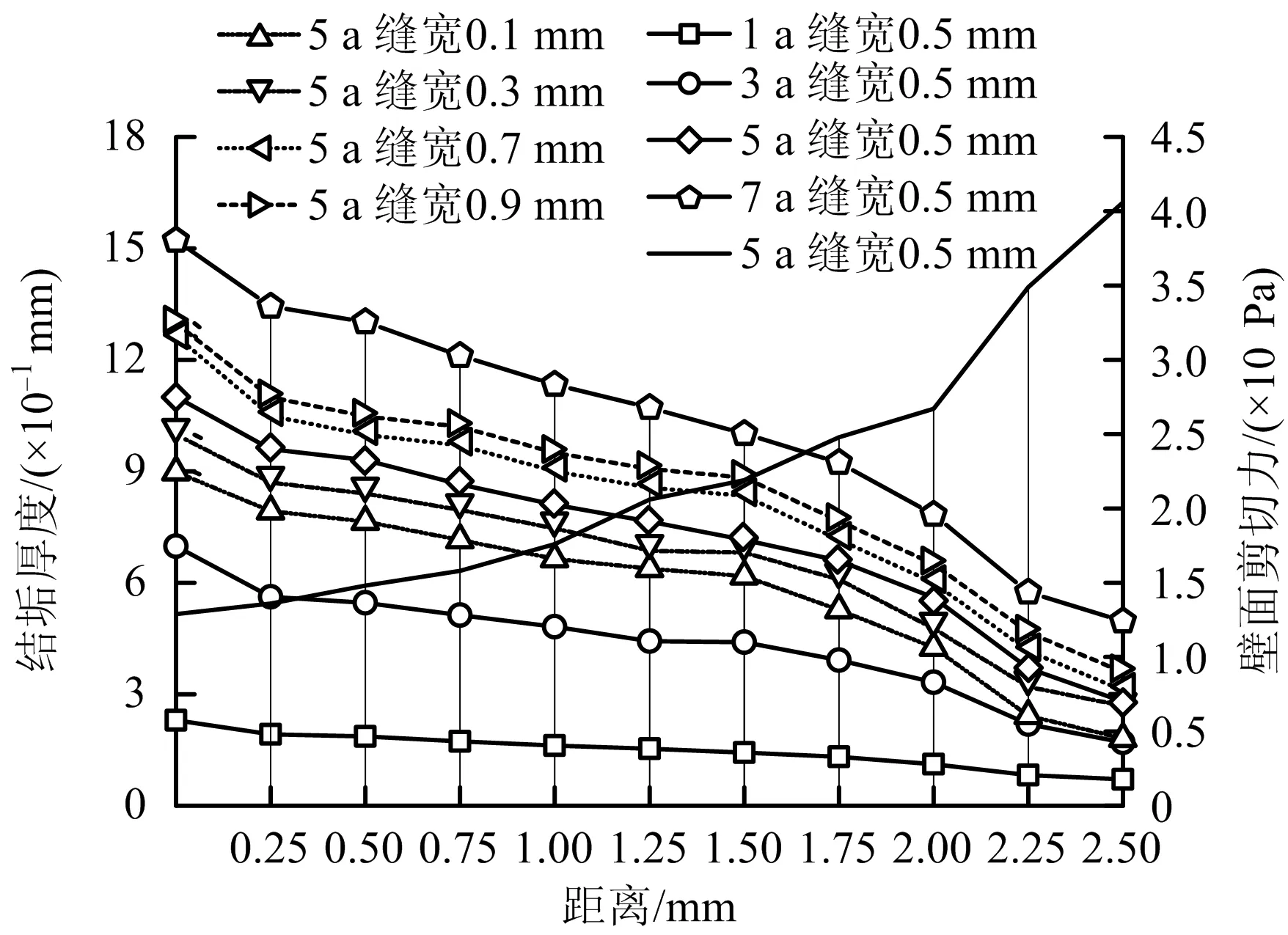

根据现场情况设定初始模拟条件为进口流速v=0.3 m/s,Na2CO3的质量分数c=0.3、管内温度T=300 K、环境压力为P=5 MPa,粒径为正态分布条件下进行结垢模拟。为探究结垢对挡砂缝的影响,现选择图1流道模型中的典型面a和b进行分析。其中a面为冲缝的台阶面(虚线处),b面为冲缝套和打孔基管的接触面(直线处),流体从打孔(点划线)下部流出。截取图1中台阶面a上中心位置的10个等距点,设置最左边为中心点o。根据模拟得到在该工况下的不同点位的质量分数再联合式(5),设定该工况运作时间分别为1,3,5,7 a。在同等初始工况下计算出时间为5 a的不同缝宽条件下a面单位面积上结垢厚度,如图2所示,图2中横坐标轴上选取的数据分布方向与图1中坐标指向一致。

图2 不同缝宽条件下a面的结垢厚度与距离的关系Fig.2 Relationship between scaling thickness and distance of a-plane under different slit widths

在不考虑污垢堆积模型下,a面上所取的点越远离缝道处的结垢厚度越大。结合图2中时间为5 a且缝宽为0.5 mm时的壁面剪切力曲线(无标记符号曲线)可以看出由于随着流体的不断流动以及重力的影响,在挡砂缝的位置流体的湍流流速、剪切力均较大,使得其周围的CaCO3沉积相对较少。

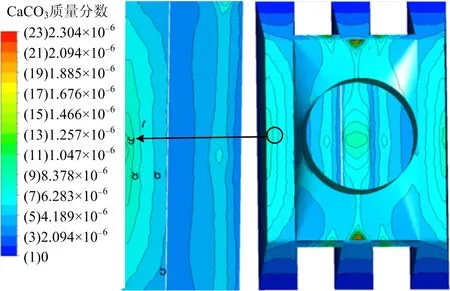

缝宽作为影响防砂效果最直接的筛管尺寸因素,选取5种不同尺寸模拟,得出随着筛管缝宽的增大,壁面剪切力改变,致使结垢速率(单位时间内的结垢厚度)增加。同时可以看出5 a的筛管a面最大结垢厚度均超过缝宽,造成堵塞。冲筛缝口周围和总体的CaCO3分布如图3所示,冲缝筛管挡砂缝周围的CaCO3质量分数较小,结垢并不明显,污垢主要分布在筛管冲缝台阶和冲缝管与打孔基管的接触面b处。

图3 冲筛缝口周围和总体的CaCO3分布Fig.3 CaCO3 distribution around punching screen slit and overall

根据筛管流道的特征,重点关注a,b2面的沉积情况对流道的影响。得出2面在短期内结垢不会堵塞管道,但b面的结垢速率远大于a面,导致接触面b上方的流道体积减少,增大油流阻力进而影响防砂效果。利用a面的面积和模拟得到的最大质量分数计算得到的a面结垢厚度如式(6)所示,b面结垢厚度如式(7)所示。

(6)

(7)

式中:la为a面结垢厚度,mm;lb为b面的结垢厚度,mm;Sa为a面的面积,mm2;Sb为b面的面积,mm2;VSa为a面的结垢量,kg;VSb为b面结垢量,kg。

3.2 各因素分析

3.2.1 管内流速的影响

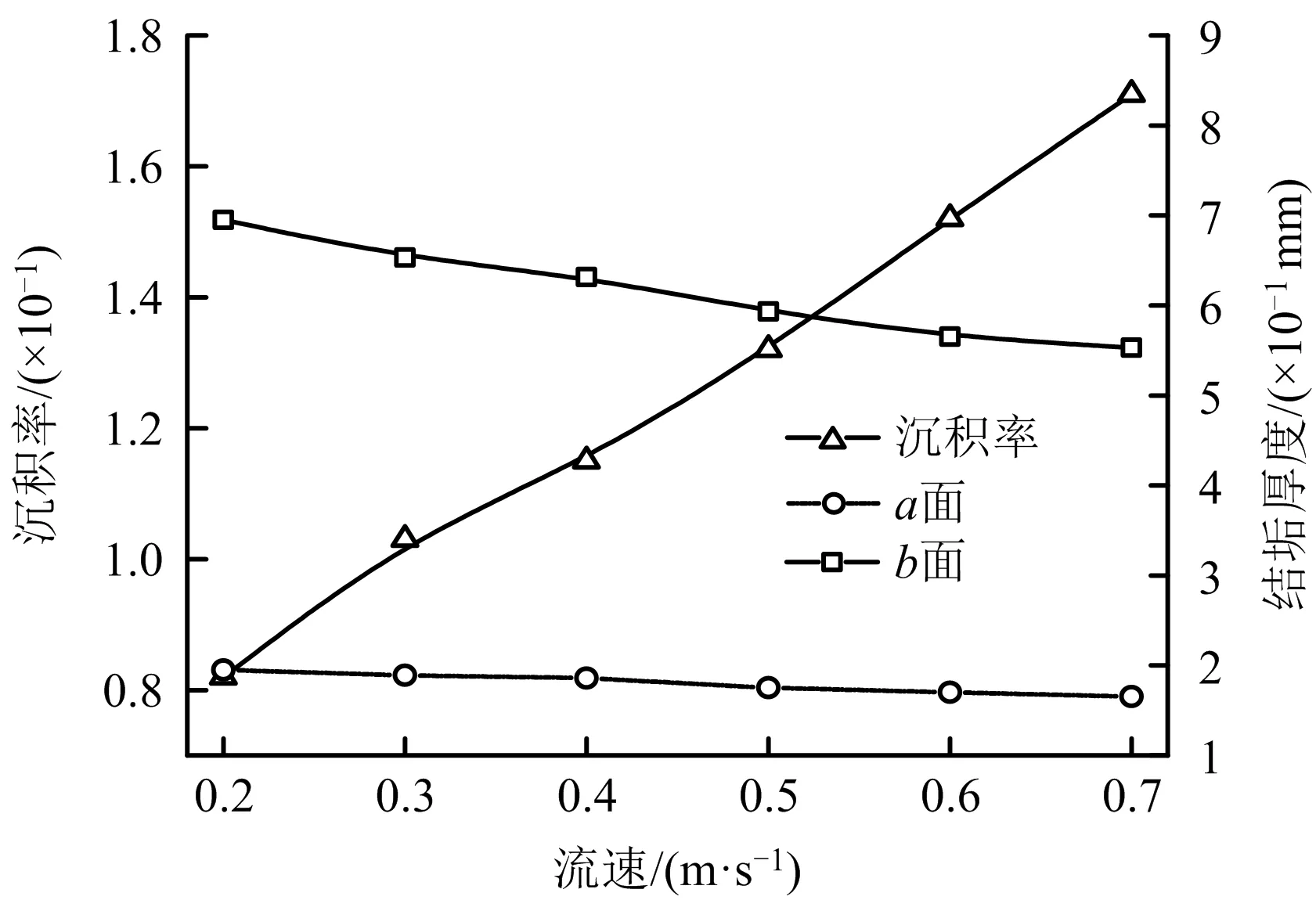

结合筛管服役环境,拟定基于不同工况下筛管结垢时间为1 a来探究。产出液流速与结垢厚度和沉积率的关系如图4所示,管道a,b2面的结垢厚度随着产出液流速的增加而减小,且沉积率变大。由于流体与壁面的摩擦速度增加,即使在单位时间内的沉积率变大,但剥蚀速率远大于沉积,使得净沉积率减小,因此结垢厚度呈现下降趋势。

图4 产出液流速与结垢厚度和沉积率的关系Fig.4 Relationship between flow velocity of produced fluid and scaling thickness and deposition rate

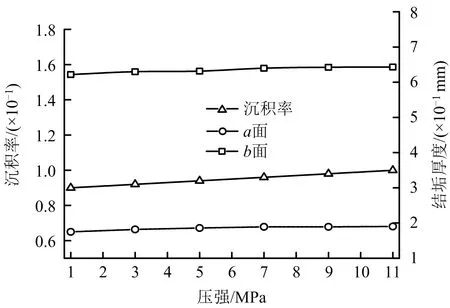

3.2.2 环境压力的影响

不同压强与结垢厚度和沉积率关系如图5所示,增大环境压力能在一定程度上使得结垢厚度增加,这是由于压力变化使得化学反应平衡右移,但变化的数值较小,同时压力的变化对于沉积率的影响较小,因此对结垢速率影响不大。

图5 不同压强与结垢厚度和沉积率关系Fig.5 Relationship between different pressures and scaling thickness and deposition rate

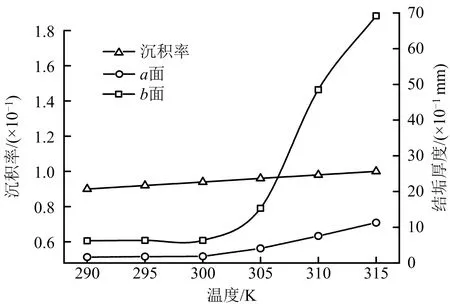

3.2.3 温度的影响

不同温度与结垢厚度和沉积率的关系如图6所示,当温度高于300 K,随着管内产出液温度的增加,筛管a,b面的结垢厚度明显增加,这是由于管内CaCO3具有反常的溶解度变化现象(溶解度随着温度的增加而减小),同时化学反应速率的加快,在沉积率变化不大的条件下,使得管内的总体结垢量增大,沉积速率加快。

图6 不同温度与结垢厚度和沉积率的关系Fig.6 Relationship between different temperatures and scaling thickness and deposition rate

3.2.4 反应物浓度的影响

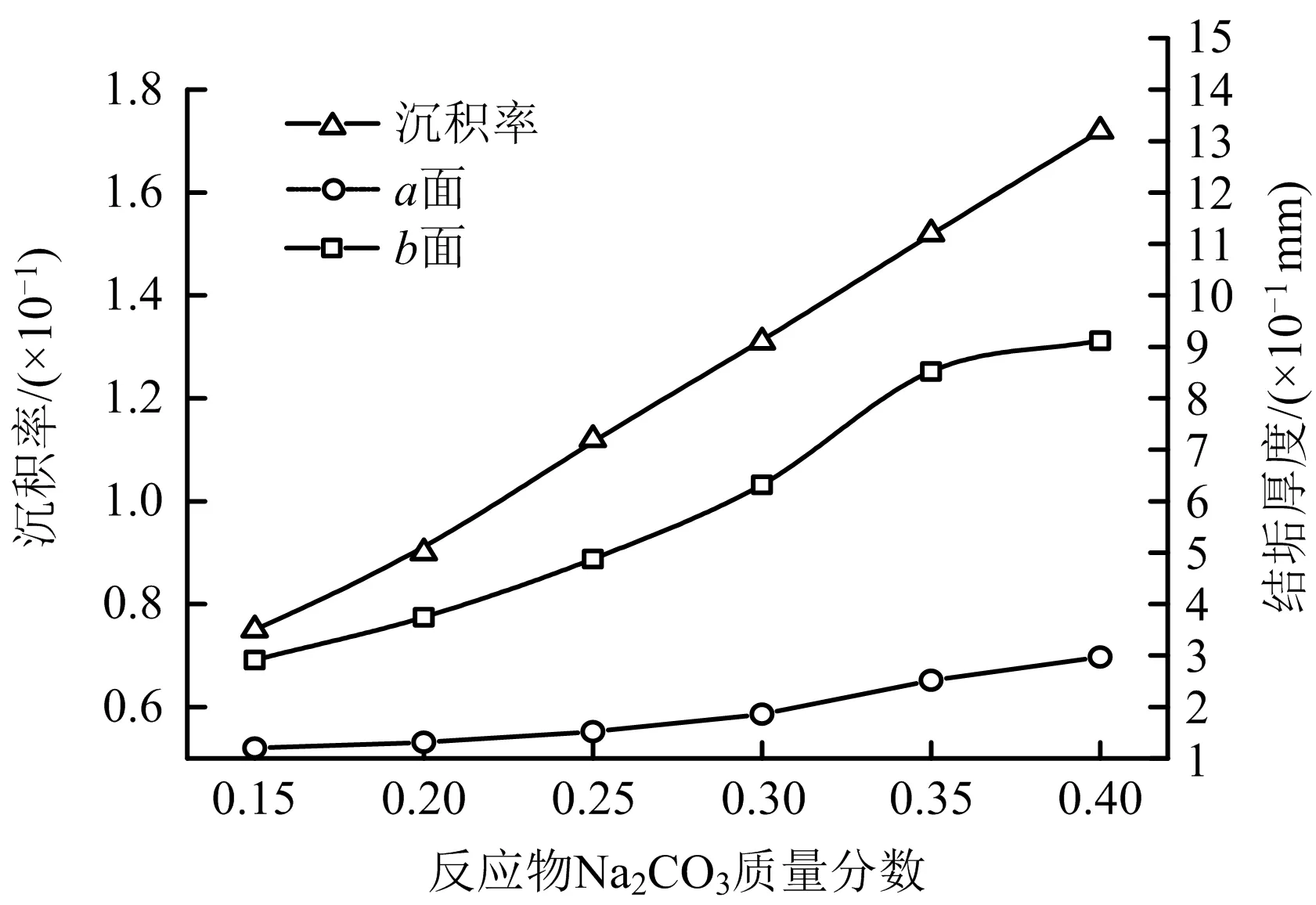

不同反应物Na2CO3质量分数与结垢厚度和沉积率如图7所示,随着Na2CO3质量分数的增加,a,b面的结垢厚度变大,且沉积率增加。这是由于在保持其他条件不变的情况下,随着反应物的增加,单位体积内的CaCO3的颗粒数目增加,因此单位时间内沉积到同一面积的颗粒数变多,进而导致沉积率的增加,使得在同一单位面积的结垢量变大。

图7 不同反应物Na2CO3质量分数与结垢厚度和沉积率的关系Fig.7 Relationship between different mass fractions of Na2CO3 in reactant and scaling thickness and deposition rate

3.3 正交实验对影响因素的排序

3.3.1 极差与方差分析

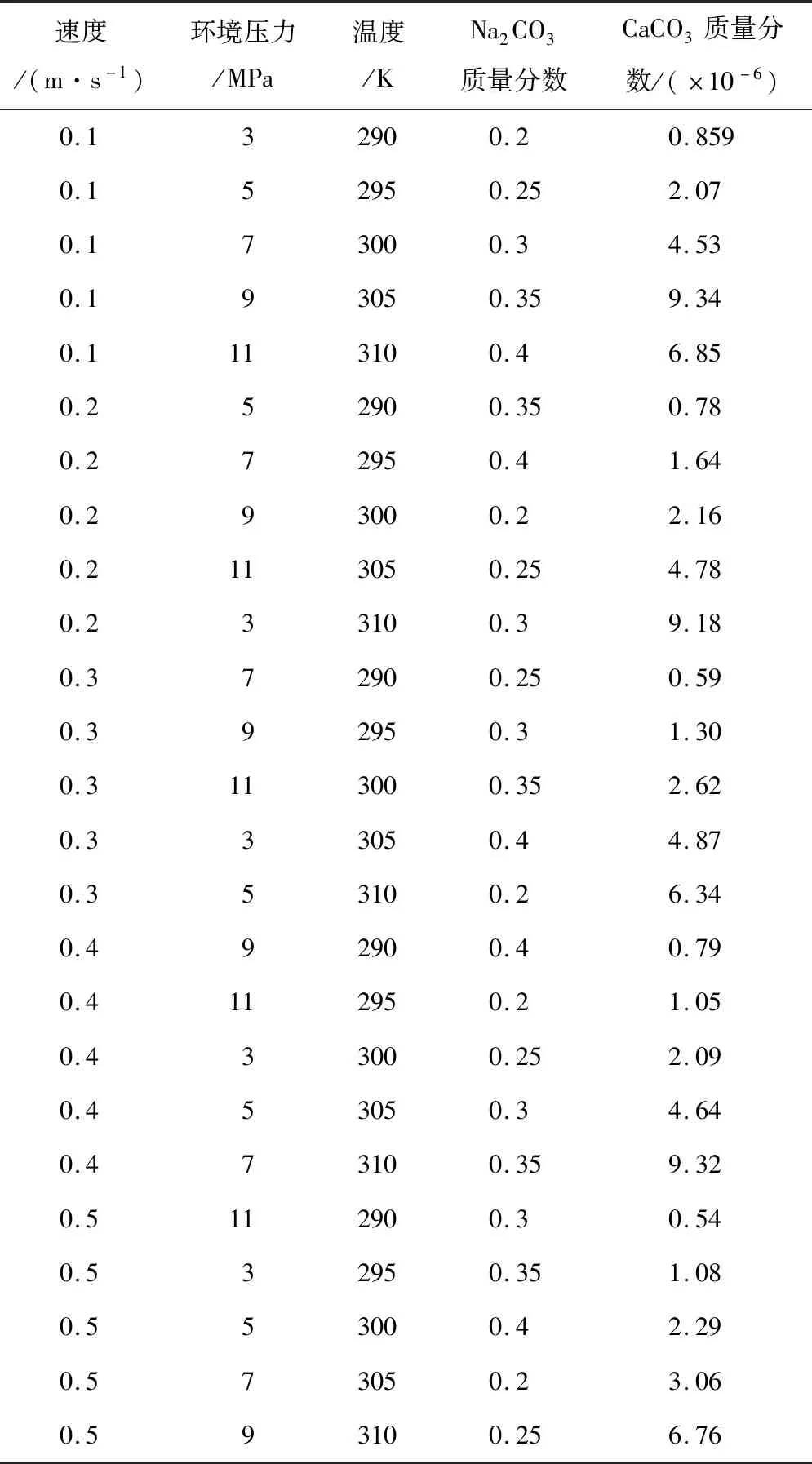

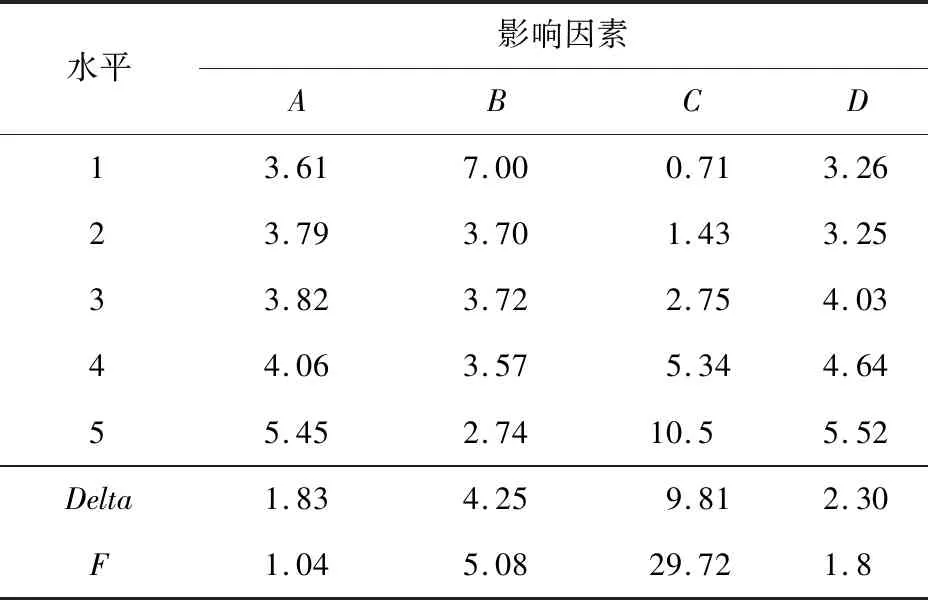

对于冲缝筛管模型,在一定的生产条件下,选取不同的环境压力(A)、管内流速(B)、温度(C)和反应物Na2CO3质量分数(D)作为研究对象定量地计算出管内的CaCO3质量分数,每个因素取5个水平值,按正交L25(56)制定正交实验方案如表2所示[13]。利用各个因素的水平均值进行静态分析,得到各因素均值响应如表3所示。

表2 正交实验方案Table 2 Scheme of orthogonal experiment

Delta用于均值变化的检测,该值越大,则该因素对筛管结垢速率的影响越明显[14]。由表3得到各影响因素对筛管结垢的影响层度由大到小依次为:C>B>D>A。方差计算结果(F值),用来评估组间的差异。可以看出温度对结垢的影响最明显,管内产出液流速其次,浓度和压力对结垢的影响最小,同时在流速0.5 m/s、环境压力3 MPa、温度290 K、反应物Na2CO3质量分数0.2时筛管的结垢速率最小。

表3 影响因素均值响应表Table 3 Mean response table of influencing factors

3.3.2 筛管结垢模型的建立

基于正交方案设计中的数据,对其标准化去量纲后,采用最小二乘法得到模型参数,判定出各个因素之间不存在交互性关系,且压力对于管内CaCO3的相关性只有0.15[15],则可认为对因变量无影响,求得CaCO3质量分数拟合的模型如式(8)所示:

(8)

式中:v为流体速度,m/s;c为Na2CO3质量分数;T为温度,K。

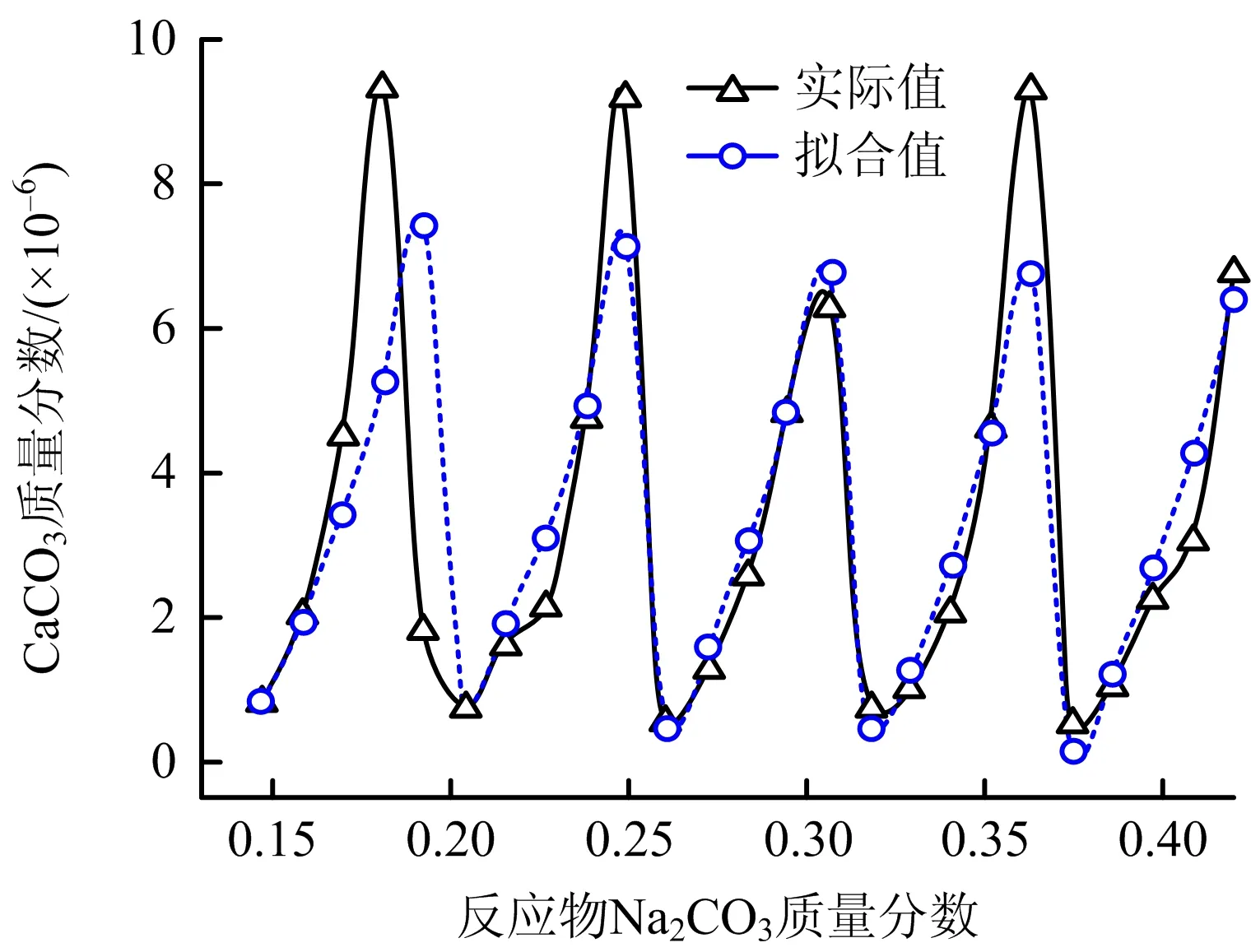

依据表2正交实验中的CaCO3质量分数数据,将3个自变量值带入公式(8),得到的回归方程数据对比如图8所示。调整后拟合方程的判定系数R2=0.863,与表2中不同流速条件下的管内CaCO3质量分数数据作比较,得到误差率9.2%,该拟合方程具有一定的准确性。再利用式(4)得到筛管的结垢总量的拟合模型如式(9)所示:

图8 回归方程数据对比Fig.8 Comparison of regression equation data

Vs=md×dep×ρL×3.6×104

(9)

通过计算得到的不同敏感因素现场数据,得出流道内的结垢总量,根据具体模型算出结垢厚度。得到的拟合模型对于现场的冲缝筛管结垢预防具有一定的指导意义。

4 结论

1)通过模拟得到筛管进口处的沉积较少,生成的CaCO3颗粒主要集中在冲缝台阶和冲缝套与打孔基管的中间位置,并建立挡砂缝周围2面的结垢厚度与时间的关系式,得出不同缝宽条件对结垢速率的影响规律。

2)综合研究4个敏感因素对筛管内CaCO3沉淀结垢的影响规律,得到结垢速率随着温度、反应物浓度增大而增加,随着产出液流速的增大而减小,且压力的变化对结垢速率影响较小。通过正交实验法确定出4因素的主次影响关系为管内温度>产出液流速>反应物浓度>环境压力,得到最小结垢的组合方案为温度为290 K、管内流速为0.5 m/s、反应物Na2CO3质量分数为0.3、环境压力为11 MPa。并以此为基础,建立冲缝筛管的结垢模型。

3)利用有限元软件FLUENT结合现场污垢厚度预测模型计算冲缝筛管的厚度变化规律,总结出筛管堵塞机理,总结出不同敏感因素对筛管防砂的影响。研究结果对油气生产具有实际指导作用,同时为提高模型的适用性,可利用更多现场结垢厚度数据对以上各因素进行合理把控,降低油流阻力,减小防砂管的结垢过程对油井产能的伤害,这样更具有应用意义。