三维封装TSV结构热失效性分析

2021-10-13宋培帅何昱蓉魏江涛杨亮亮韩国威王晓东杨富华

宋培帅,何昱蓉,魏江涛,杨亮亮,韩国威,王晓东,3,杨富华

(1.中国科学院半导体研究所,北京 100083;2.中国科学院大学材料与光电研究中心,北京 100049;3.北京量子信息科学研究院,北京 100193)

1 引言

与二维集成封装相比,基于硅通孔(Through Silicon Via,TSV)的三维集成技术能够通过上下电学互连,实现三维方向的垂直导通,减小芯片平面的走线距离与面积,提高集成度,促进封装尺寸进一步减小[1-3]。TSV通过铜、钨、多晶硅等导电物质的填充,实现基板垂直方向上的高质量互连和异构集成,通过多层堆叠将不同模块的功能电路集成到单个封装中。垂直堆叠和TSV避免了引线键合中长布线带来的尺寸限制和信号延迟等问题,减小电容/电感,实现芯片间的低功耗,在高频和大带宽电路中表现出优异的电学性能[4]。

由于TSV结构对三维叠加的可靠性有着巨大的潜在影响,值得进一步深入的物理分析研究。目前对三维集成TSV已有一些相关研究[5-7],TANAKA等人进行了一系列有限元分析和相关的简单机械或可靠性试验,发现铜通孔的存在影响了应力分布和互连可靠性[8]。PAN等人为了优化TSV设计和通孔填充质量,建立了充铜TSV的数值模型,对不同直径、长径比(AR)和缺陷对TSV热应力和变形的影响进行了数值模拟和分析。仿真结果表明,随着TSV直径的增大,TSV的等效应力和总变形量都增大[9]。LIU等人采用有限元模型和X射线衍射(XRD)试验对TSV进行了热机械分析。通过建立二维热-力有限元模型,分析了TSV结构中的应力应变分布[10]。薛彤等通过有限元分析方法,研究了全填充铜、部分填充铜和填充聚对二甲苯三种结构下硅通孔的热应力,提出聚对二甲苯填充结构在热应力方面的优越性[11]。

可以看到目前针对TSV的研究工作主要是通过有限元仿真软件对TSV结构进行热力学建模,分析其不同条件下的数值模型和热力学行为。然而,这些研究很少聚焦到不同工作情形下TSV热特性的表现。作为TSV工艺的瓶颈与难点,中心垂直填料的电镀填孔是影响互连质量的关键。铜金属常见于IC制备工艺,富有延展性,质地柔软,且电镀技术成熟,价格便宜,因此铜填充在TSV结构中仍占据主导地位。本文以某硅转接板封装结构为研究对象,利用COMSOL仿真,分析TSV-Cu在不同工作电流密度下的热力学表现;通过高低温环境循环测试和表征技术,验证TSV-Cu在不同温度下的热力学可靠性以及膨出,进一步分析热失效机理,为改进铜填充结构设计、提高铜填充可靠性提供研究思路。

2 TSV-Cu填充技术

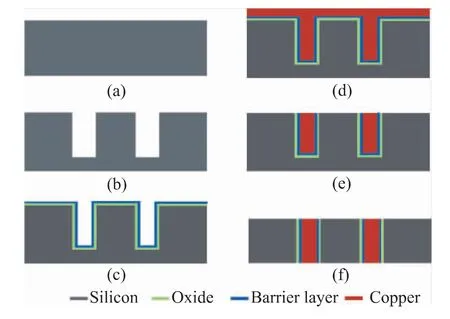

TSV的结构特点与制造工艺密切相关[12],虽然目前TSV的制造工艺还没有完全统一[13-14],但主要工艺流程包括图形化光刻、干法刻蚀、氧化绝缘层沉积、金属扩散阻挡层沉积、金属种子层沉积、电镀金属、退火、化学机械研磨抛光(Chemical Mechanical Polishing,CMP)等工艺,具体流程如图1所示。

图1 TSV工艺流程示意图

首先,利用图形化光刻定义TSV通孔的位置;通过ICP Bosch刻蚀工艺(底部刻蚀与侧壁钝化保护交替进行)加工出盲孔;在盲孔的侧壁上化学气相沉积SiO2作为绝缘层;在氧化硅绝缘层上物理气相沉积阻挡隔离层,通常为TiW或TiN,然后在隔离层上再溅射或沉积铜种子层;在电解液中用电镀法将Cu填充至TSV通孔中,使通孔填满铜;通过CMP去除表面多余的Cu,令表面平坦光滑;同样的,通过CMP将盲孔的另一侧减薄至铜填充界面,使盲孔变通孔,从而实现上下电学导通。所制得的TSV通孔直径尺寸为5~30μm,深度尺寸为20~200μm,考虑到方便通孔内种子层沉积,深宽比一般选择在3~20之间。

3 TSV-Cu工作电流下的热力学仿真

在TSV结构中,由于材料间热膨胀系数不同导致的应力失配以及工艺过程中累积的热应力是影响TSV热机械可靠性的主要来源[15],本文分析了TSV结构工作中不同电流密度下基准模型的热力学特性。忽略线性功率集成电路可能的浪涌峰值电流,集成电路正常工作下的电流通常为微安到毫安级。金属铜的热导率为6×107S/m,铜柱直径为20μm,长度为120μm,以此建立COMSOL分析模型,仿真模拟TSV-Cu在4μA~2 mA导通电流下的热力学行为,包括受热膨出、应力以及温度积累情况。

根据金属棒的电阻定义

式中R、ρ、l、s分别为电阻、电阻率、长度、截面积。将物理量代入式(1),可得每个TSV-Cu柱的阻值约为0.7Ω。假设结构表面的热通量为5 W/(m2·K)[16],硅片顶部与底部表面为自由表面,侧面为约束面,仿真结构的具体描述如图2所示。

图2 TSV-Cu结构模型

通过在中心铜柱两端施加不同电压模拟TSV结构在不同电流下的工作情况,图3(a)~(d)对应的导通电流分别为0.28 mA、1.14 mA、2.00 mA、2.85 mA。图3~5分别为上述4种工作电流下的TSV-Cu结构的温度分布、受热膨出以及Von Mises Stress应力分布情况。

由图3可见,由于TSV上下两端面都被设置为对流换热截面,中间氧化硅绝缘层的低热传导率阻碍了中心铜柱的温度向四周有效的扩散,因此TSV中心部位的温度最高,且随着导通电流的增大而增加。图4显示的受热膨出主要是由于在TSV-Cu结构中铜的热膨胀系数比硅和二氧化硅的热膨胀系数大得多,加上通孔周围的约束,中心铜柱的变形只能在垂直方向上进行,因此最大凸起区域位于铜柱上方;图5显示由于存在上述的热膨胀与热应变,引起了绝缘层与铜界面的应力失配,结构中最大温度与最大变形量均处于该界面位置,因此可以看到热应力明显集中在TSV中心部位。

图3 不同电流下的TSV-Cu结构温度分布

图4 不同电流下的TSV-Cu结构受热膨出

图5 不同电流下的TSV-Cu结构应力分布

4 热循环试验

通过热冲击试验(Thermal Shock Test,TST)来测试温度对TSV-Cu互连的影响,之后表征和对比测试前后TSV界面形貌的变化情况。通过砂轮划片将TSV-Cu样品沿中心铜柱切开,得到剖面形貌,如图6(a)所示;采用FIB(Focused Ion Beam)减薄技术对TSV样品进行挖槽,获得15μm深的界面凹槽,凹槽断面的结构分层如图6(b)所示,可以看出在TSV-Cu/Si界面,沿TSV半径方向有TSV-Cu、TiW阻挡层(50 nm)、SiO2绝缘层(0.5μm)和Si基体等多层材料。将样品置于高低温热冲击测试箱,温度范围设定在-50~+165℃,每个周期为20 min,即样品在低温室和高温室的停留时间均为10 min,且温度切换时间控制在10 s以内,从而进行热冲击循环试验。

图6 TSV-Cu剖面SEM图

经过72个周期的TST试验,TSV-Cu的形貌受温度的影响发生了变化,图7(a)为TSV-Cu结构在经过72个TST冲击以后的界面形貌,可以看到,铜上表面和截面出现了蜂窝状衍生物,这是因为在热循环过程中,铜与氧气反应生成了二氧化铜,并覆盖了表面。图7(b)为利用FIB减薄技术将截面切开后的形貌,如图所示,样品在高低温之间快速切换,由于热胀冷缩效应,绝缘层随之膨胀收缩,与周围其他材料进行相互应力作用,导致界面位置出现不可恢复的缝隙。同样的,由于不同的热膨胀系数,氧化铜与铜之间也存在热应力失配导致的缝隙,从而影响TSV的电学特性。图7(c)为在退火温度400℃、退火时间2 min的情况下拍摄的截面形貌,可以发现随着温度的升高,由于热应力不断积累,绝缘层与金属铜的缝隙会明显增大。

图7 温度循环试验之后的TSV-Cu形貌

5 结论

通过建立典型TSV-Cu结构的有限元模型,利用热电多物理场模型对不同工作电流下的TSV进行了仿真分析,得到了对应的温度分布、受热膨出与应力分布。由于TSV通孔周围约束、上下端面自由的特点,中心铜柱显示出上述分布的独特特征,温度、应力和位移都主要集中在中心部位,并与初始结构有着明显的不同。其次,在热循环试验中,由于热应力的积累,中心铜柱与四周氧化硅绝缘层之间产生不可逆的缝隙,且随着环境温度的升高,缝隙有逐渐扩大的趋势。根据有限元仿真与热循环试验,可以得到不同的工作电流会导致不同的温度分布规律,进而导致不同的应力分布与结构形变,能够为TSV结构工作环境的设定与监测提供指导。