1,4-丁二醇精制过程中延长高压加氢催化剂使用周期的研究

2021-10-13杨杰

杨 杰

(河南开祥精细化工有限公司 , 河南 义马 472300)

1 1,4-丁二醇生产流程

1,4-丁二醇生产工艺主要有:炔醛法、顺酐加氢法、丁二烯法、1,4-二氯丁烯法。炔醛法生产工艺流程为:原料电石经过破碎后进入乙炔发生器内,电石与水以一定的比例进行反应,获得粗乙炔气进入清净工段。清净工段将粗乙炔气净化后,获得纯度>99%的乙炔气,与浓度38%±2%的甲醛溶液在炔化反应器内反应,铜铋催化剂以浆液形式添加于反应器内并提高炔化反应速率,反应后获得1,4-丁炔二醇,1,4-丁炔二醇溶液经精馏和脱离子后进入加氢工段。来自甲醇装置的含氢气的净化气,经过PSA装置变压吸附后,获得纯度>99.9%的纯氢气,1,4-丁炔二醇和氢气在海绵镍催化剂作用下进行低压加氢,经低压加氢后在镍催化剂的作用下进行高压加氢,生产35%的1,4-丁二醇溶液,经精馏系统经过脱水和脱出残渣以后,最终获得纯度>99.5%的1,4-丁二醇产品。

1,4-丁二醇装置生产工艺是利用低压加氢反应生成的含35%软化1,4-丁二醇粗产品水溶液生产高压加氢1,4-丁二醇产品。低压BDD加氢反应能使1,4-丁炔二醇原料的转化率达到90%~95%(生产的丁醇除外)。残存在低压1,4-丁二醇粗产品中5%~10%的不饱和化合物,在高压加氢1,4-丁二醇反应中被转化或加氢生成1,4-丁二醇产品,及少量饱和副产品。因高压加氢1,4-丁二醇反应使1,4-丁炔二醇原料转化程1,4-丁二醇产品的效率仅有5%~10%,所以高压加氢更多地被认为是对低压加氢生成1,4-丁二醇的精制。

2 高压加氢催化剂产能影响因素分析

HBA(1-羟基-丁醛)、B2D(丁烯二醇)、1,4-丁二醇-乙缩醛中间体和低压1,4-丁二醇加氢的副产品(丁醇除外),在高压1,4-丁二醇加氢条件下均生成1,4-丁二醇产品。但高压加氢不会使物料中的丁醇和轻组分转化。

2.1 原因分析

2.1.1催化剂床层压差的影响

高压加氢催化剂在使用过程中,由于反应压力较高,催化剂在反应器内会发生粉化的现象,造成催化剂床层流通不畅压差升高。压差升高对设备危害较大。随着使用时间的增长反应器床层压差开始缓慢升高,当压差上升至1.0 MPa时,为了保证生产安全必须停车更换催化剂。

2.1.2催化剂床层温度的影响

高压加氢催化剂在使用到末期后,随着反应活性的下降需要逐步提升反应温度,以确保反应指标。当反应温度超过135 ℃,为了保证生产安全,禁止再提升反应温度,如反应品质下降影响到产品质量,必须停车进行更换。新催化剂初期开始使用时的反应温度为125 ℃,催化剂使用末期反应温度135 ℃,可调节的反应温度只有10 ℃左右。高压加氢催化剂反应温度的升高是不可逆的,一旦温度提升将不能再降温使用。按照生产厂家要求,新催化剂在更换完毕后,严格按照升压速率控制在2 MPa/h,升温速率控制在20 ℃/h。当压力升至20 MPa,温度升至120 ℃,需要恒温恒压活化48 h后方可进料。高压加氢催化剂在使用过程中,反应温度的提升是工艺操作的中压控制指标,反应温度的提升快慢直接影响到高压加氢催化剂的使用周期。

2.1.3重要设备运行的影响

高压加氢反应工艺中,重要设备有高压进料泵、进料预热器、氢压机等,设备稳定运行对高压反应器的运行指标影响较大。进料量、反应压力、反应温度的波动对催化剂的伤害是不可逆的。加强设备的日常维护,提高员工的操作技能对延长高压加氢催化剂的使用周期有一定的帮助。

2.2 解决思路

2.2.1降低催化剂床层压差上升速度

通过技术手段降低高压加氢催化剂床层压差上升的速率,可达到延长高压加氢催化剂使用周期的目的。①规范高压加氢催化剂的装填方式,尽可能地将新催化剂中的粉化部分排出反应器。②在使用过程中,稳定操作压力,避免由于反应压力波动造成催化剂粉化的速度,采出量必须保持稳定,避免由于采出量波动造成高压加氢催化剂床层压差瞬间上升造成催化剂大量粉化。③在开停车过程中严格按照升压速率执行,并在停车期间通过采出管线用除盐水进行冲洗。④通过对反应器内不同位置废催化剂的取样分析,观察催化剂外观是否完整,由此判断高压反应器内的催化剂是否全部失活还是部分失活。

2.2.2缩短新催化剂活时间

优化新高压加氢催化剂升温升压及活化方案,收集催化剂在使用过程中反应温度对反应指标的影响,降低催化剂使用中升温速率,从而延长高压加氢催化剂的使用周期。

①通过修改操作过程将升压升温同步进行,减少升压升温的时间。②在高压加氢催化剂使用过程中严格控制反应温度,确保进料预热器运行正常。③制定操作温度参数,严格管控反应温度的提升。

2.2.3降低反应压力

反应器压力控制指标控制压力为20 MPa左右。通过降低反应压力,可以减少设备的故障率。同时减少催化剂的负载压力,减缓催化剂的粉化过程,间接延长催化剂的使用周期。

3 实验的实施及数据收集

实验装置为6台高压加氢反应器同时进行。高压加氢反应器直径60 mm,高度2 090 mm,设计压力20 MPa,反应温度<150 ℃,本反应器共设计7个温度检测点,每个温度点相隔0.25 m。液相与气相从顶部进入反应器,经过催化剂床层后通过底部采出管线进行采出。

3.1 降低反应器压力

在实际生产中,根据工艺要求反应器压力控制指标控制在20 MPa,通过降低反应的压力实现降低设备的故障率及催化剂的粉化过程,已达到延长催化剂使用周期的目的。

反应压力未调整前后,在同样的反应条件下,收集数据见表1。

表1 反应压力调整前后数据对比

通过数据收集整理分析在调整高压加氢反应器压力后,各项反应指标均在正常范围之内,同时发现反应压力将至16~17 MPa时仍然可以满足生产要求。实现降低高压加氢反应器的反应压力,从而降低催化剂的承载压力,减缓催化剂的粉化过程,间接延长催化剂使用周期的目的。

3.2 反冲洗降低催化剂床层压差上升速度

将反应器停车,从反应器底部鼓入氮气和脱盐水。对各台高压反应器催化剂床层压差数据进行收集,具体数据如表2所示。

表2 压差数据

通过数据对比可以看出,利用大修时间对高压加氢反应器从底部采出管线注入脱盐水,当高压加氢反应器顶部溢流时,关小除盐水量同时鼓入大量的氮气,对高压加氢催化剂床层经过10 h的鼓气,可以有效地降低催化剂床层压差,从而延长高压加氢催化剂的使用周期。

3.3 稳定控制参数

对高压反应器各项温度、压力指标进行适当调整,在调整的过程中避免出现大幅度波动。通过对高压加氢反应器操作压力的调整,提高了设备的稳定运行。高压加氢反应器共设计7个温度监测点,由原先的以顶部温度为反应压力调整至中部温度监测点。压力和温度参数及监测点确定后,观察实验装置的运行情况,能够更好地稳定反应效果,同时避免由于操作参数大幅度波动对高压加氢催化剂造成损坏。

3.4 催化剂更换方式创新

更换高压加氢催化剂时在不同位置取样进行分析并与新催化剂进行数据对比,调整催化剂更换方式,由原先的全部更换变更为部分更换。改变原先的整台高压加氢催化剂更换方式,变更为局部少量更换。如何判断更换高压加氢催化剂的数量,主要方法是在高压反应器催化剂床层压差上升到0.8 MPa以上时,停车进行更换催化剂,更换催化剂是从上至下进行更换,将废催化剂卸出的同时取样对外观进行观察,并送至分析岗位,利用显微镜对催化剂形态进行观察,决定本次需要更换催化剂数量。

高压加氢反应器B催化剂全部更换的过程中,为了对研究高压加氢催化剂使用周期的延长提供资料,在不同的位置收集废催化剂样本。对高压加氢反应器A、C全部更换催化剂时,继续收集废催化剂样本。通过对废催化剂样本的分析发现,高压加氢催化剂床层最顶部的催化剂板结、粉化严重,这是造成催化剂床层压差升高的主要因素。通过工艺先降低反应压力,再继续降低反应压力,反映质量不能得到保证。从催化剂床层顶部往下2~3 m时,发现废催化剂样本从外观上已经与新催化剂差别不大,通过与厂家技术人员联系交流,并通过专业技术对催化剂表面及内部结构进行分析。

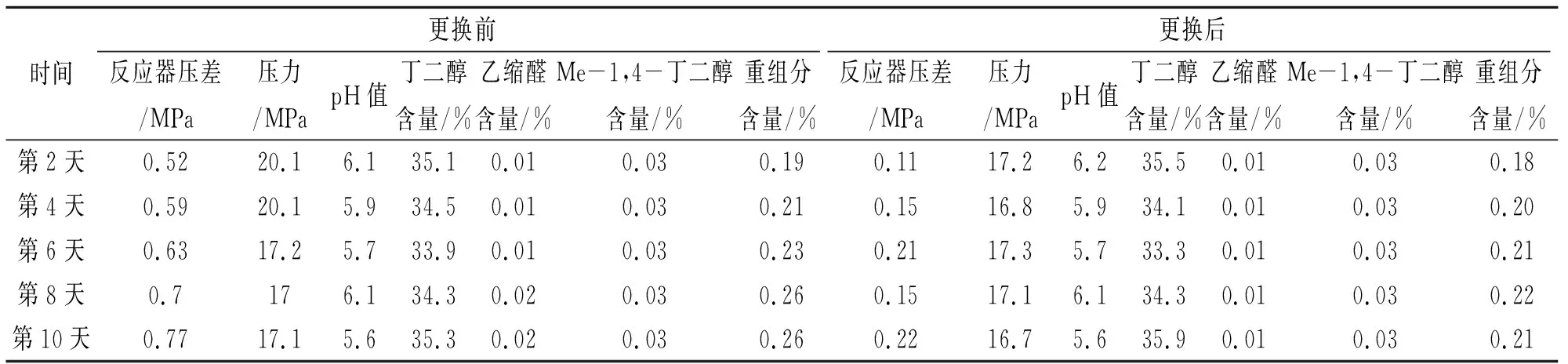

通过计算调整,将实际生产量按比例进行缩小,确保单位催化剂生产能力不变。实验装置运行1天为实际生产装置运行1月。高压加氢反应器B催化剂在使用10天之后,根据之前收集的资料,只更换催化剂床层顶部0.2~0.3 m的催化剂。并对其投入运行后的反应数据进行收集。反应器B在更换催化剂前后的数据见表3。

表3 反应器B在更换催化剂前后的数据

通过数据对比分析,可以确定高压加氢催化剂床层压差升高过快的主要原因是由于顶部催化剂板结、粉化严重造成。最终将原先的整台高压加氢反应器催化剂全部更换,变更为只更换顶部部分少量的催化剂,减少催化剂的更换量。同时由于更换的催化剂数量较少,不需要对催化剂进行活化,缩短高压反应器低负荷运行时间,在不影响产品质量的情况下,稳定了产品的产量。

经过实验的数据对比,解决了催化剂床层压差上升较快的难题,并且保证高压反应各项指标稳定,为今后高压加氢催化剂更换提供数据支持的同时,也实现了延长高压加氢催化剂使用周期的目的。

4 结论

通过以上实验方法的操作,并对收集的数据进行计算,可以实现高压加氢催化剂从设计使用周期只有1年左右延长到1年半以上。同时确保1,4-丁二醇产品质量不受到任何的影响。降低了生产成本的同时,减少了员工的劳动强度,降低了1,4-丁二醇装置生产过程的运行风险。实验成功后,在某装置上进行应用,可以解决高压加氢催化剂的使用周期,同时减少了新催化剂的升温升压及活化时间,缩短了低负荷运行时间,在满足产品质量的同时提高了产量。

通过对高压加氢催化剂使用周期的延长,可以降低产品的生产成本,更加深入地了解催化剂潜在性能,以及在生产过程中如何通过工艺操作手段延长催化剂的使用周期和提高使用效果的研究。通过此次研究,对整个高压加氢催化剂行业提出了新的要求,对今后高压加氢催化剂的研发提供了详细的数据支持,为今后新产品的设计及开发提供有力的帮助。