金属翅片冷表面多孔性灰尘内水气透湿过程的实验研究

2021-10-12詹飞龙胡尊涛丁国良

詹飞龙 胡尊涛 丁国良 张 浩

(1 上海交通大学制冷与低温工程研究所 上海 200240;2 广东美的制冷设备有限公司 顺德 528311)

翅片管式换热器利用空气对流与外部环境交换热量,在制冷领域中广泛应用[1-3]。在换热器长期运行过程中,大气环境中的含尘气流会通过换热器表面,空气所夹杂的灰尘颗粒物与换热器表面发生碰撞,部分粉尘颗粒物附着在换热器表面[4]。随着运行时间增加,换热器表面的灰尘颗粒物将不断积聚并形成粉尘沉积层,导致换热器的换热效率降低、能耗增加[5]。有研究表明,使用5年以上的家用空调器,能效最多可下降54%[6]。因此,为了保证换热器的换热效率,需要定期对换热器进行清洁。

现有技术中针对空调换热器的清洁方法主要包括人工清理和自清洁两种方式[7-8]。人工清理方法受到空调器安装位置的限制,除尘麻烦且不及时。自清洁方法包括凝露除尘和结冰胀脱除尘。凝露除尘的原理是利用金属冷表面析湿产生的凝水来冲刷灰尘[9];但冷凝水与灰尘混合后会形成黏度大的湿灰尘,湿灰尘与金属联结更加紧密,导致湿灰尘更难以从换热器表面脱落[10]。结冰胀脱除尘的原理是让水气透过灰尘直接在金属冷表面结冰膨胀,湿灰尘从金属表面胀脱,再利用化冰过程冲刷干净。因此,利用灰尘透湿后结冰膨胀脱离是一种除灰彻底的清洁方法。

保证结冰胀脱除尘方法有效的关键是要有足够的水气透过多孔性灰尘在金属表面冷凝结冰,因此需要掌握多孔性灰尘内的水气透湿机制。现有的多孔介质传热传质理论和模型,大多是将所研究的多孔介质对象看作是一种在大尺度上均匀分布的连续介质,并采用平均物性和空隙的平均几何分布来研究多孔介质内的热湿传递过程[11-12]。然而实际积灰层内部的颗粒物呈现杂乱随机的排布,水气在积灰层内渗透时首先在表层粉尘上析湿,并沿着水气渗透路径不断在内部粉尘上析湿,冷凝水与粉尘团聚后会形成泥浆状并阻隔水气进一步渗透,导致积灰层内的水气渗透路径发生变化。这使得现有的采用固定渗透路径假说的多孔介质模型[13-15]无法用于描述水气在渗透路径可变的多孔性灰尘内的透湿过程。

为了掌握多孔性灰尘内的水气透湿机制以实现最佳的结冰胀脱除尘效果,必须开展针对性的实验来研究水气透湿特性。多孔性灰尘内的水气透湿过程是外部湿空气沿着灰尘内疏松多孔的渗透路径到达金属冷表面并冷凝成水的过程,而水气透湿量与湿空气相对湿度、灰尘厚度和金属冷表面温度有关,需要针对这些参数对多孔性灰尘内水气透湿量的影响规律进行定量研究。

本文在空调器常见的工况下,实验观测多孔性灰尘在透湿过程中的表面形态变化,研究不同入口湿空气相对湿度、灰尘厚度和金属冷表面温度对灰尘内水气透湿量的影响。

1 多孔性灰尘水气透湿的实验方案

1.1 实验原理及装置

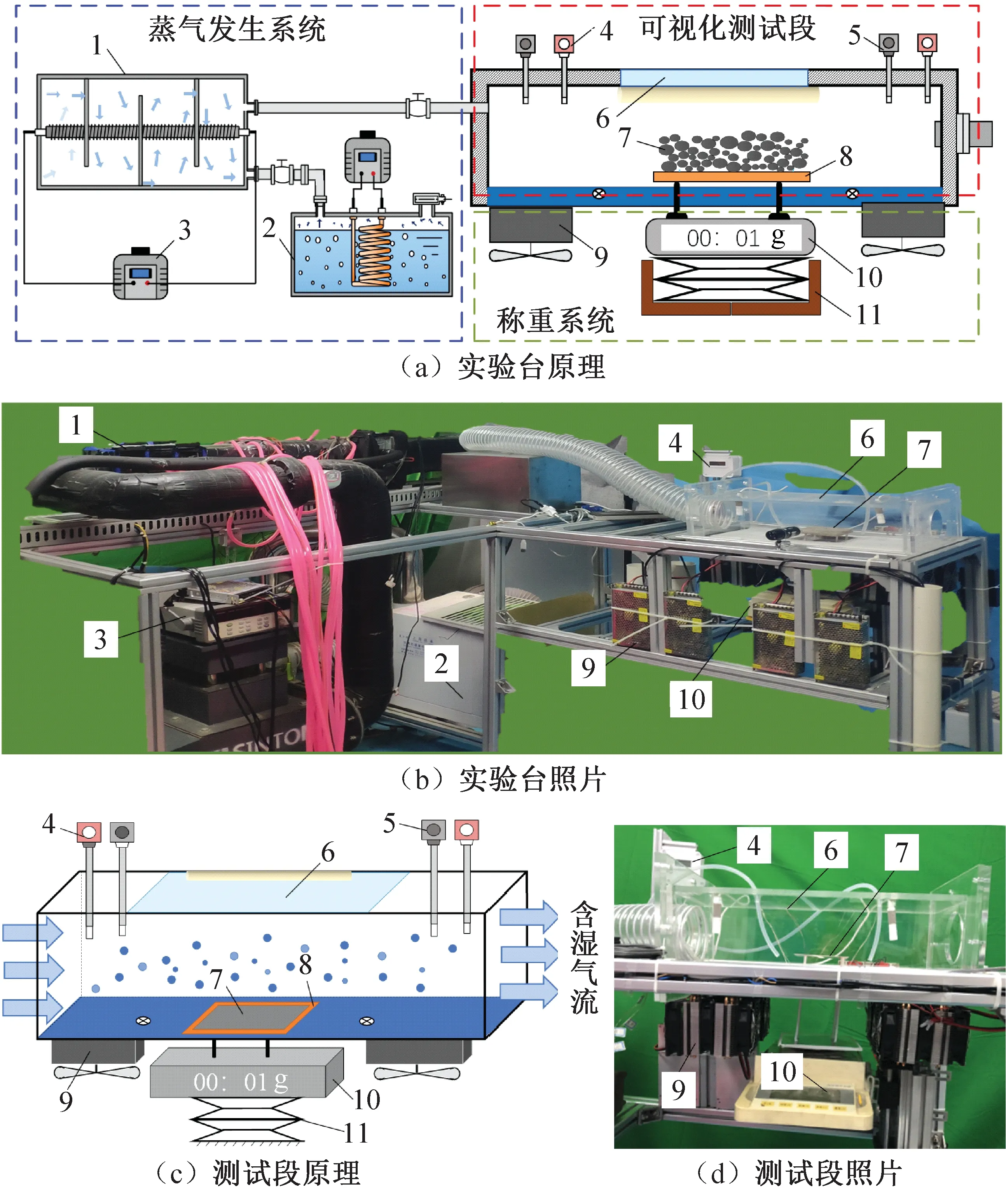

为了研究翅片表面多孔性灰尘的水气透湿特性,本文设计并搭建了金属翅片冷表面多孔性灰尘水气透湿过程的可视化实验台。该实验台由3部分组成,包括:1)湿空气发生系统,用于提供特定相对湿度、风速、温度的湿空气;2)可视化测试段,用于观测并拍摄水气透湿过程中多孔性灰尘表面形态变化;3)称重系统,用于实时测量多孔性灰尘内的水气冷凝量。

实验台原理如图1所示。实验原理为:将带有积灰层的金属翅片置于实验台的测试段,湿空气发生系统将湿空气输送至可视化测试段,利用半导体制冷组件实现测试样件表面的析湿;在灰尘样件的析湿过程中,利用摄像机对灰尘样件表面的形态进行拍摄,并利用称重系统每间隔一段时间对水气冷凝量进行称量。

1湿空气加热装置;2水气混合箱;3功率调节器;4温度传感器;5湿度传感器;6可视化窗;7积灰层;8金属翅片;9半导体制冷装置;10分析天平;11升降装置。图1 灰尘透湿实验台及测试段Fig.1 Experimental rig and test section of water vapor permeation in porous dust layer

1.2 灰尘样件及实验工况

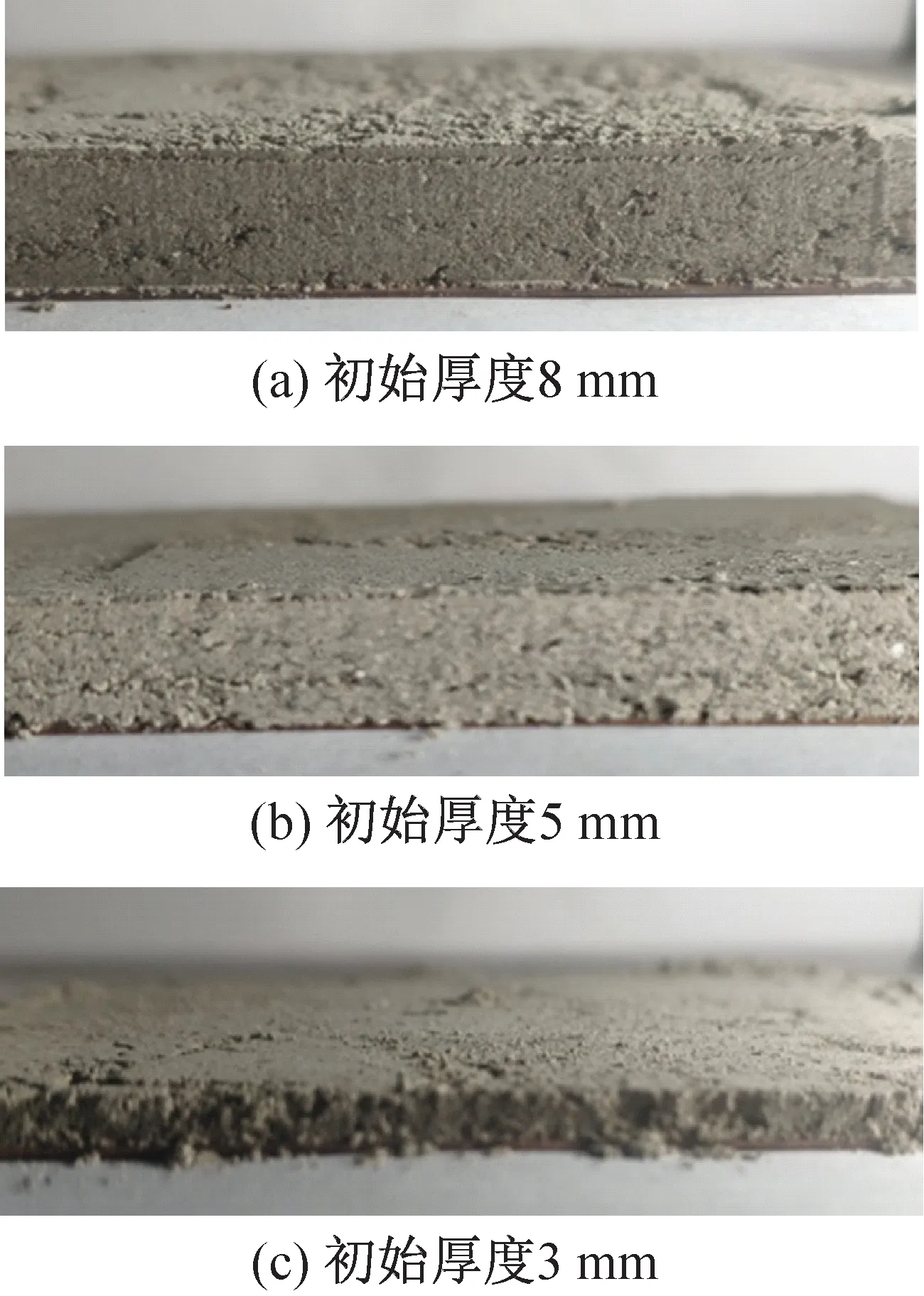

研究的灰尘样件厚度按照实际使用约5~10年的换热器表面的积灰层厚度范围来确定,取3~8 mm。灰尘样件的制备需要包括两个步骤:首先将含尘气流吹向金属翅片表面形成积灰层,然后利用刮板将积灰层处理成表面形状平整的积灰层,如图2所示。其中,金属翅片的规格设置为100 mm×100 mm×2 mm;灰尘样件的成分按照GB 13270—91的规定[16],包含72%的白陶土和28%的炭黑,其平均粒径为15 μm。

图2 具有不同初始厚度的灰尘样件Fig.2 Dust layer test sample with different thickness

研究的实验工况参数包括入口湿空气的相对湿度和金属冷表面的温度。入口湿空气相对湿度按照一年中室外大气相对湿度的变化范围来确定,取15%~90%;金属冷表面温度按照室内空调蒸发器在正常运行时的表面温度变化范围来确定,取5~7 ℃。入口湿空气的其他工况参数固定为入口温度25 ℃、风速1.5 m/s。

2 数据处理及误差分析

2.1 数据处理方法

为了研究金属冷表面多孔性灰尘水气透湿过程,需要得到灰尘样件内水气冷凝量与不同工况之间的关系。

灰尘样件内水气冷凝量可由式(1)求得:

m=m2-m1

(1)

式中:m为灰尘样件内的水气冷凝量,g;m1和m2分别为透湿前、后灰尘样件的质量,g,由分析天平测得。

(2)

式中:S为灰尘样件的表面积,m2。

2.2 误差分析

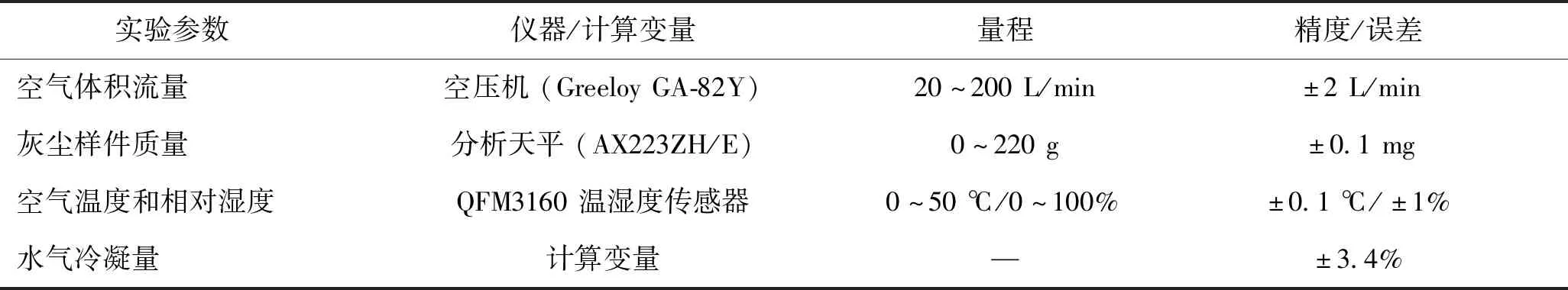

实验分析的参数包括测量参数和计算参数,测量参数包括空气体积流量、灰尘样件质量、空气温度和相对湿度,其误差由所用仪器的精度得到;计算参数为水气冷凝量,其误差由Moffat[17]方法得到。测量参数和计算参数的误差分析如表1所示。

表1 测量参数和计算参数的误差分析Tab.1 Uncertainties of measurement parameters and calculation parameters

3 实验结果与分析

3.1 水气透湿过程中灰尘样件的形态变化

图3所示为不同时刻灰尘样件的上表面在水气透湿过程中放大10倍后的的形貌变化过程。图3(a)所示为未透湿、透湿5 min和透湿10 min时灰尘样件上表面的局部空隙轮廓变化情况,图3(b)所示为这些时刻点中灰尘样件表面局部轮廓的移动变形示意图。

图3 不同时刻多孔介质灰尘表面透湿形变过程Fig.3 Water vapor permeation and morphology variation process on the surface of porous dust layer at different time

由图3可知,干燥灰尘样件表面为疏松多孔的结构,颗粒物团聚体之间存在间隙,在灰尘样件表面形成若干局域空隙轮廓,这些局部空隙为湿空气渗透到灰尘样件内部提供了进口通道。当干燥灰尘样件表面温度降低时,滞留在表面灰尘空隙内的湿空气会首先冷凝并润湿灰尘团聚体,灰尘颗粒物之间的力链作用将发生变化从而导致灰尘团聚体发生形变,使这些局部间隙的轮廓发生收缩。随着水气透湿过程的进行,灰尘样件表面的颗粒物团聚体将被完全浸润,此时灰尘样件表层对冷凝水的吸收能力达到最大值,颗粒物团聚体的形变过程达到稳定,并将进一步阻止湿空气向灰尘样件内部渗透。

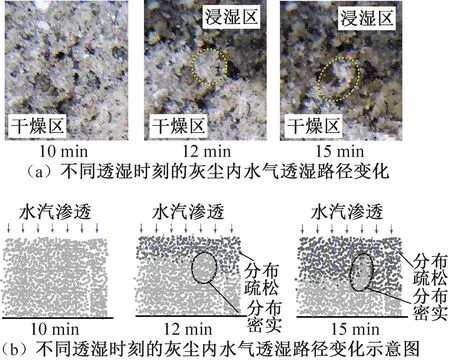

图4所示为不同时刻灰尘样件在厚度方向上经水气透湿后的形貌变化过程。其中,图4(a)所示为在未透湿、透湿5 min和透湿10 min时灰尘样件在厚度方向上的形貌变化,图4(b)所示为该过程的示意图。由图4可知,湿空气从灰尘样件表面向内部渗透的过程中,水气会优先在分布疏松的灰尘间隙中渗透并润湿灰尘,被润湿的灰尘形成浸湿区;而对于分布密实的灰尘团聚体,水气则难以直接渗透进去,只能由浸湿区中的水分在毛细力作用下扩散进来。

图4 多孔性灰尘内部不同区域的水气透湿路径变化Fig.4 Water vapor permeation channel variation in different regions of porous dust layer

3.2 金属冷板温度对水气冷凝量的影响

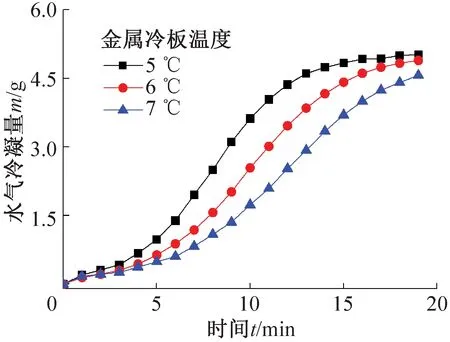

图5所示为入口湿空气温度为25 ℃、风速为1.5 m/s、相对湿度为75%、灰尘样件厚度为3 mm时,不同金属冷板温度对多孔性灰尘内水气冷凝量的影响。

图5 金属冷板温度对水气冷凝量的影响Fig.5 Effect of cooling source temperature on water vapor permeability

由图5可知,金属冷板温度越低,灰尘样件内水气冷凝量的增长速度越快,但当水气透湿过程达到稳定时灰尘样件内的最大水气冷凝量基本保持一致。当金属冷板温度从7 ℃降至5 ℃时,灰尘样件内的水气冷凝速率平均提高约20%。

在相同的湿空气相对湿度和灰尘样件厚度下,金属冷板温度越低,冷量从金属冷板向灰尘样件表面传递的速率越快,使得在实验前期水气在灰尘内的渗透冷凝速率较快;随着水气渗透过程的进行,冷凝水裹挟内部灰尘形成泥浆并堵塞渗透通道,水气冷凝速率开始下降;当灰尘样件完全被冷凝水浸湿时,灰尘样件对水气的渗透吸收能力达到最大值,冷凝水含量基本稳定。

3.3 积灰层厚度对水气冷凝量的影响

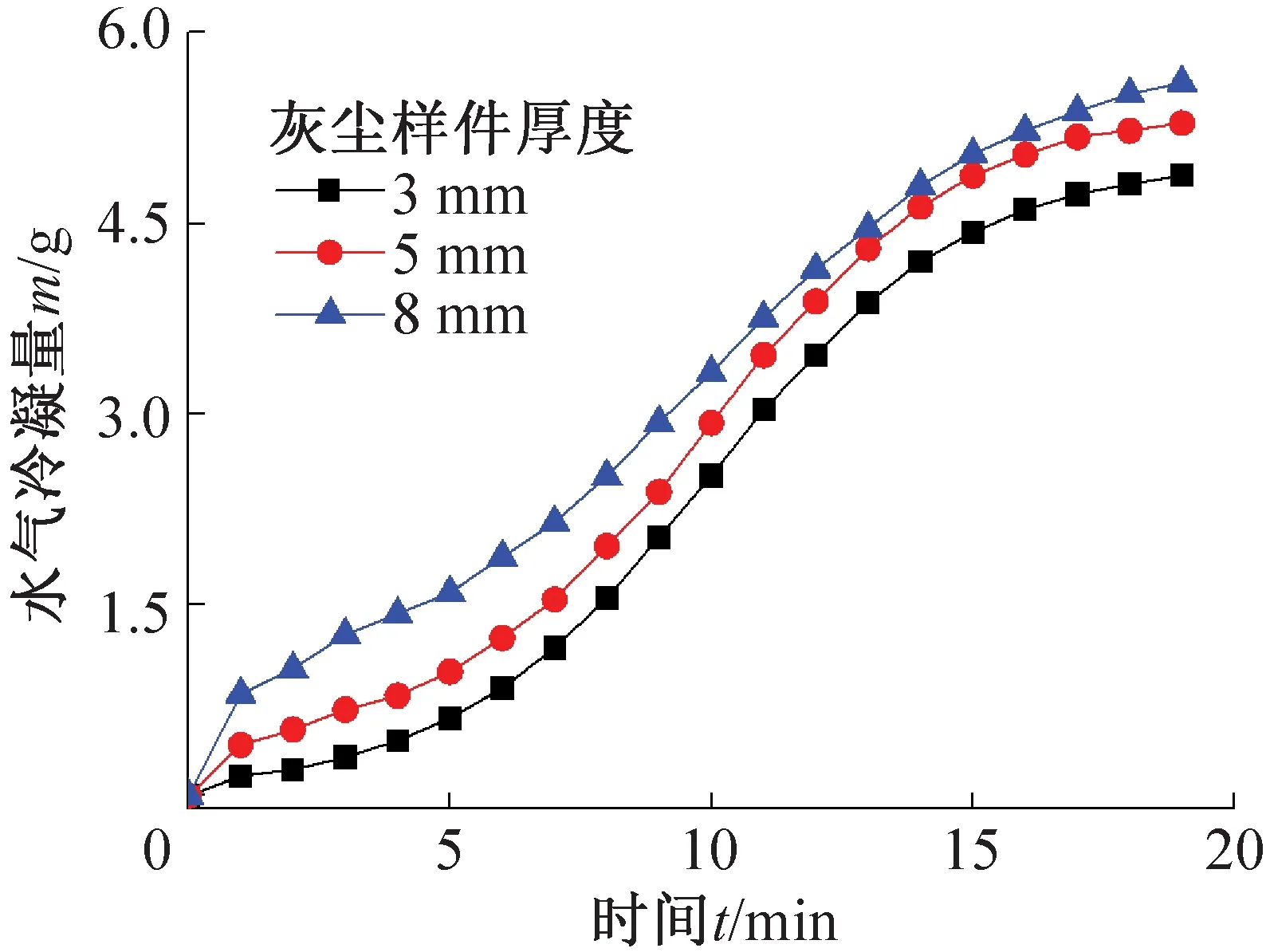

图6所示为入口湿空气温度为25 ℃、风速为1.5 m/s、相对湿度为75%、金属冷板温度为5 ℃时,不同积灰层厚度对多孔性灰尘内水气冷凝量的影响。

图6 灰尘样件厚度对水气冷凝量的影响Fig.6 Effect of dust layer thickness on water vapor permeability

由图6可知,水气透湿过程开始时,积灰层厚度越小,灰尘样件内的水气冷凝速率越大;随着水气透湿过程的不断进行,厚度大的灰尘样件内的水气冷凝量更大。当灰尘样件的初始厚度由3 mm增至8 mm时,灰尘样件内的最大水气冷凝量提高约15%。

厚度越小的灰尘样件的表面降温速度越快,湿空气更容易在灰尘表面冷凝,使小厚度灰尘样件内的水气冷凝速率比大厚度灰尘样件更大。随着水气透湿过程的进行,多孔性灰尘内的空隙逐渐被润湿后的颗粒物团聚体堵塞,且由于受重力作用越靠近金属冷板的灰尘团聚体的孔隙率越小,使灰尘内部的水气冷凝速率逐渐降低。

3.4 相对湿度对水气冷凝量的影响

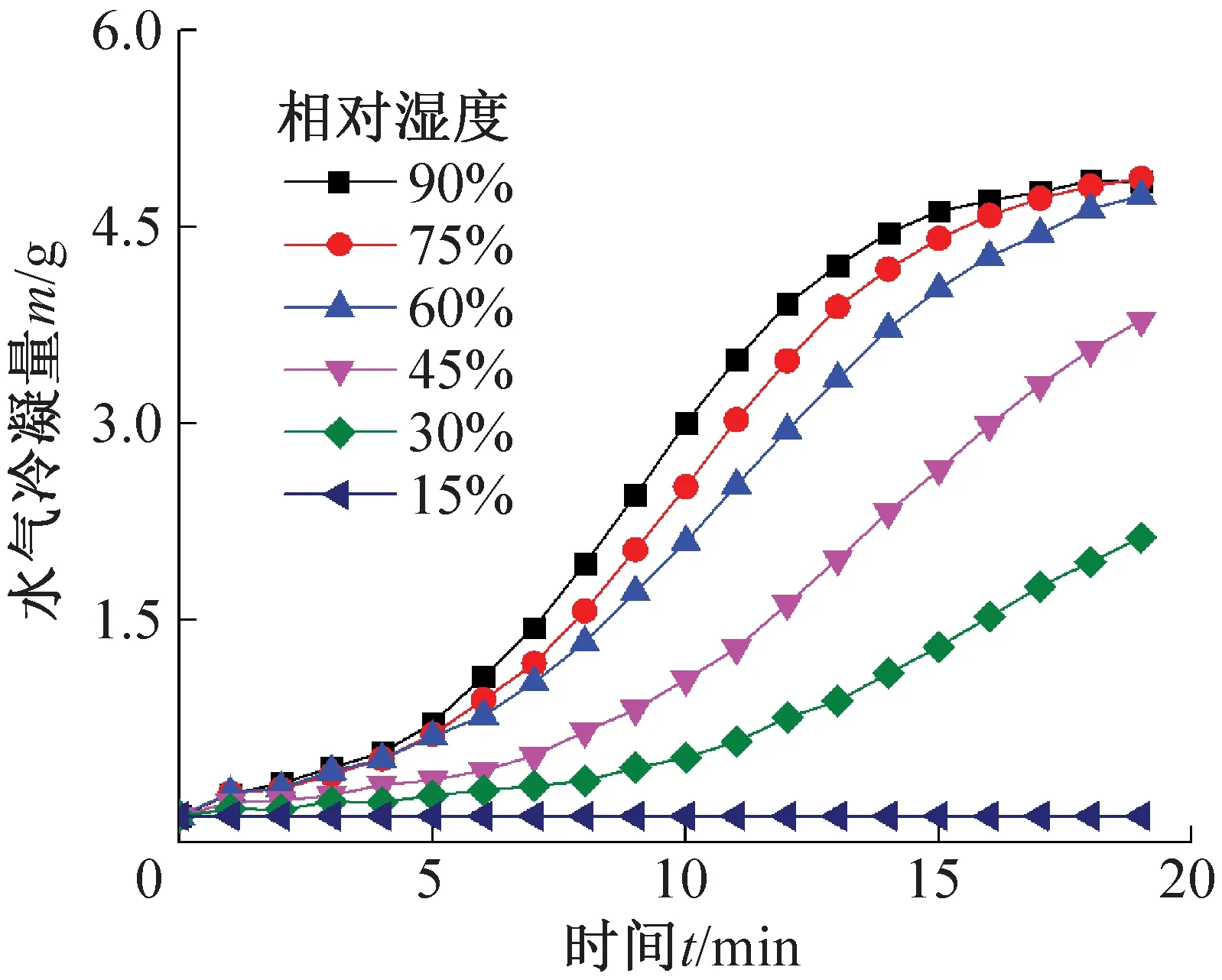

图7所示为入口湿空气温度为25 ℃、风速为1.5 m/s、灰尘样件厚度为3 mm、金属冷板温度为5 ℃时,不同入口湿空气相对湿度对多孔性灰尘内水气冷凝量的影响。

由图7可知,当入口湿空气相对湿度较低时,随着相对湿度的增加,灰尘样件内的水气冷凝量增加速率越大;当入口湿空气相对湿度较大时,随着相对湿度的增加,灰尘样件内的水气冷凝量增加速率降低;同时,当相对湿度低于30%时,多孔性灰尘内部不发生水气冷凝现象。

图7 入口湿空气相对湿度对水气冷凝量的影响Fig.7 Effect of inlet moist air relative humidity on water vapor permeability

在相同的灰尘样件厚度和金属冷板温度下,湿空气相对湿度越大,湿空气能够在冷的灰尘样件表面及内部产生更多的冷凝液滴。而当湿空气相对湿度降至某一临界值时,由于经多孔性灰尘内部空隙渗透至金属冷板表面的湿空气中的水蒸气分压低于此时金属冷板温度条件下的水的饱和蒸气压,导致水气无法在金属冷板上冷凝;此时需要提高入口湿空气的相对湿度或进一步降低金属冷板的温度才能驱动湿空气在多孔性灰尘内渗透冷凝。

4 结论

本文设计并搭建了金属冷板表面多孔性灰尘水气透湿过程的可视化实验台,研究了金属冷板温度、灰尘样件厚度和入口湿空气相对湿度这3个实验参数对多孔性灰尘表面形态变化及水气冷凝量的影响,得到如下结论:

1)多孔性灰尘内由于颗粒物团聚体之间形成疏松多孔的结构,外界湿空气会在这些由间隙组成的通道内渗透并冷凝,从而引起颗粒物团聚体发生形变。

2)金属冷板温度越低,灰尘样件内水气冷凝量的增长速度越快,但对于水气透湿过程达到稳定时灰尘样件内的最大水气冷凝量没有影响;当金属冷板温度从7 ℃降至5 ℃时,灰尘样件内的水气冷凝速率平均提高约20%。

3)积灰层的厚度越小,灰尘内的水气冷凝速率越大,且厚度大的灰尘样件内的水气冷凝量更大;当灰尘样件的厚度由3 mm增至8 mm时,灰尘样件内的最大水气冷凝量提高约15%。

4)高的入口湿空气相对湿度有利于提高灰尘样件内的水气冷凝速率,当相对湿度低于30%时,多孔性灰尘内将不会发生水气冷凝现象。