废乳化液超滤膜+Fenton联合回收处置工艺应用研究

2021-10-12杨健贺新慧季成成

杨健,贺新慧,季成成

(1.天津三一朗众环保科技有限公司,天津301605;2.天津科技大学海洋与环境学院,天津300457)

1 废乳化液处理技术概况

乳化液的主要化学成分包括:水、基础油(矿物油、合成酯)、表面活性剂、防锈剂、极压添加剂(含硫、磷等极性化合物)、杀菌剂、抗氧化剂等,在机械加工中广泛使用,主要起到冷却、润滑、清洗、防锈等多种作用。随着机械加工自动化进程的发展,乳化液的使用量逐渐增加,其废液中含有的矿物油、表面活性剂、防锈剂、极压添加剂、防腐剂等添加物质化学稳定性高,不易降解,如未经降解直接排入水体,将会严重威胁水体安全,因此对《国家危险废物名录》(2021 版)中一般机加工企业在生产过程中产生的油/水、烃/水混合物或乳化液(废物代码900-006-09,900-007-09)产生单位必须严格按照危废管理规范收集、储存,并委托有资质的第三方公司处置。

根据润滑油消费量估算,近10年,我国每年的润滑油消费量保持在700~900 万t,废润滑油的产生量约占润滑油消耗量的60%。随着我国工业发展与汽车用量的飞速猛涨,我国润滑油需求仍然在以每年2%~3%的增速上涨,废润滑油的产量也将随之增加。如此大量的废润滑油,如果能够进行合理的利用和处理,不仅可以缓解石油能源的紧缺状况,而且可以减少对水、土壤、大气等环境的污染。在润滑油产品组成中,基础油成分占70%~99%,虽然废矿物油的成分比较复杂,但其中基础油和添加剂等主要成分并没有发生变化,真正变质的成分只占其中的百分之几。通过初步处理,再利用其他精制手段把废机油中的杂质去除,从而达到再生基础油的标准。经过多年的考察研究发现,废矿物油的可回收性极强,如果经过适当的处理,其回收利用价值十分可观。

1.1 膜处理技术

膜分离法是通过外力利用膜的选择透过性对废水中的油及其他有机物进行分离的过程。膜分离技术主要包括微滤、超滤、反渗透等。利用膜分离技术能够达到去除废切削液中悬浮物、矿物质油及重金属的目的,具有除油效率高、出水水质好、易操作、占地少等优点。乳化液废水中的乳化油粒径小于10 μm,可通过超滤和微滤得以有效去除。对于O/W 型乳化液,超滤膜能够有效截留5 μm 的乳化油滴。因此,常采用超滤膜处理含油废水,以确保稳定的渗透水质。

1.2 芬顿高级氧化技术

吸附、沉淀和反渗透等各种常规的物理处理技术,无法使污染物矿化,而是将污染物从一个相转移到另一相。生物处理技术也仅限于易于生物降解的污染物。高级氧化技术不仅可以降解污染物,而且还可以有效地矿化被认为是处理污染物最有效的技术。工作原理是产生非选择性的羟基自由基(·OH),快速氧化和矿化顽固的污染物。芬顿高级氧化技术在水处理中对有机物主要有氧化和混凝两种作用,其氧化机理主要是在酸性条件下,利用Fe2+作为H2O2的催化剂,引发一系列链反应生成大量具有强氧化能力和高亲电子性的羟基自由基攻击大分子有机污染物,分解生成对环境友好的小分子物质;同时Fe2+被氧化成具有氧化性的高级铁离子与氢氧化物反应产生络合物沉淀,将有机物凝结而去除。

1.3 废油再生技术

目前,欧美国家的废油再生行业发展相对较快,废油回收率达70%左右,废油再生率高达55%~65%。而我国废润滑油的再生技术与工艺相对落后,废油回收率及再生率效率较低。如果通过适当的方法去除污染物和变质组分等,再补加适合的添加剂对废润滑油进行回收再生,不仅可以减少废润滑油对环境的污染,而且可以产生良好的经济效益。废油可以通过重力沉降、离心分离、溶剂精制、分子蒸馏、加氢精制、产品调配等方法进行回收利用。

2 处理工艺介绍

本项目采用“超滤膜超滤除油+催化氧化(Fenton)+水解酸化+接触氧化+MBR”处理工艺,通过吨桶装将各单位委托处理的废乳化液运输至厂区,通过泵送至储槽暂存,收集到废水调节槽内进行水质调节的同时通过集中泵送至高效隔油系统处置初步除油,隔油后的水相通过中间水池调配进入超滤膜超滤系统处理去除废水中的大部分石油类污染物;经高效隔油系统后所得到的油相乳液和经超滤膜超滤后的浓液混合,此液为含有大量油的乳化液。将此混合液经再生系统(高速离心方式)做到固-液-液的分离,得到纯净的乳化液和油,油作为后续再生切削液的基础油使用,添加各种添加剂可作为再生切削液外售。经过超滤膜超滤系统过滤后的出水进入催化氧化系统,加入适量的硫酸溶液调节pH 值为3~4,进行高级化学氧化(芬顿)反应,之后加碱调节pH 值,一般控制在8~9,并加入适量的PAC 和PAM 使乳化废液经过混凝沉淀在斜管沉降池进行污泥沉降。之后进行后续的生化处理,通过水解酸化系统进一步降解大分子有机物,使其转化成小分子物质,通过接触氧化系统进一步去除COD,同时去除NH3-N。最后通过MBR 处理系统进一步去除低浓度废水中的COD 和SS,进入清水池处理达标后,通过园区管网排出。

具体处理工艺如图1。

图1 HW09 类废水处理工艺流程图

3 工程实例分析

3.1 Fenton 法处理废乳化液

Fenton 试剂的主要药剂是硫酸亚铁和双氧水,Fenton 工艺在去除COD 时,COD 与H2O2的质量浓度比一般在COD∶H2O2=1∶1,由于废水的来源、种类和组分不同,有机污染物的氧化程度不同,Fenton 反应的氧化效率与污染物的氧化潜力有很大关系。Fenton 工艺处理不同来源和组分的污染物时,需要注意投加过氧化氢与铁的相应比例,即通过正交实验获得硫酸亚铁与双氧水的投加比例(一旦控制不好便容易返色)。芬顿试剂添加量一般控制在摩尔比:Fe2+∶H2O2=1∶5~1∶10。由于芬顿试剂在酸性环境下才会发生反应,若酸性太强,会阻碍Fe3+还原为Fe2+,降低反应速率,相反pH 值过高又会抑制·OH 的生成,并且会产生氢氧化铁沉淀,使其丧失催化能力,因此,在实际生产中,pH 值一般控制在3~4。硫酸亚铁与双氧水的投加顺序也会影响到废水的处理效果,所以需要先加硫酸亚铁反应15 min 左右,再投加双氧水反应20~40 min,之后投加氢氧化钠,调节pH 值为8~9,加入适量的PAC(0.5%)、PAM(0.1%)使污泥沉降。当过氧化氢浓度超过10~20 g/L 时,一般将其反应的温度设定在20℃~40 ℃。反应时间控制在2 h 以上。

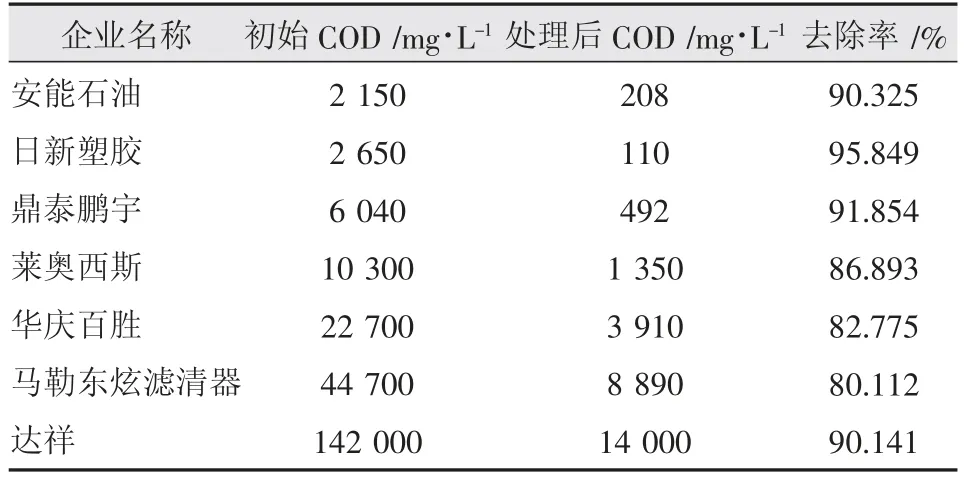

由Fenton 工艺处理废水的相关文献资料可知,在不同的最佳条件下,COD 去除率在47.1%~84%。对不同来源的废乳化液进行Fenton 工艺处理COD 去除率如表1和图2所示,随着废乳化液COD 升高,去除率先升高再下降。COD 去除率最高可达90.075%,最低可达57.113%。

表1 Fenton 工艺对不同企业废水COD 去除率的影响

图2 Fenton 工艺对不同企业废水COD 去除率的影响

3.2 超滤膜超滤除油+芬顿法处理废乳化液

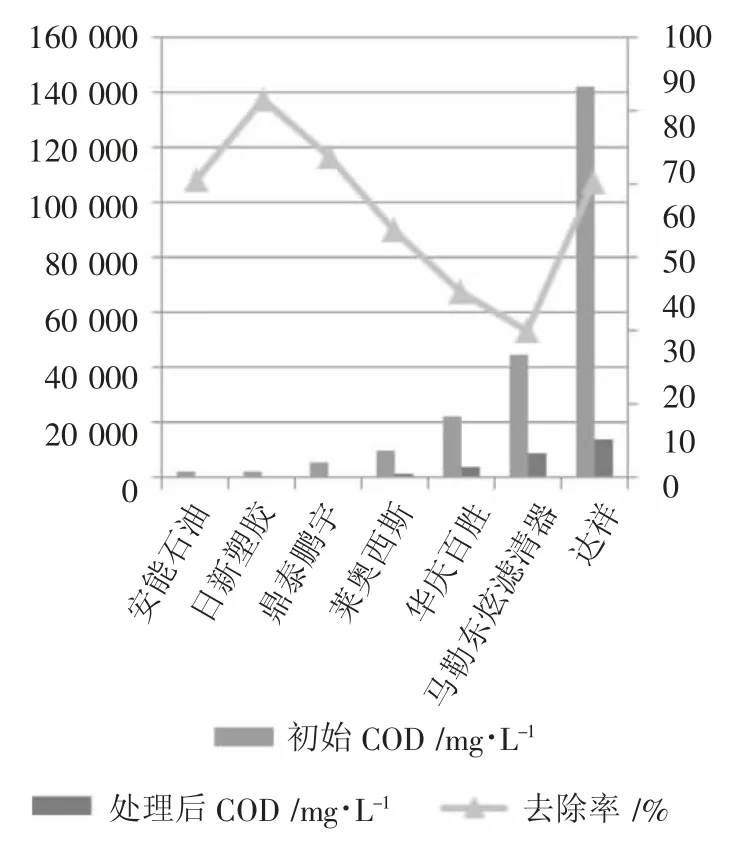

该处理技术的核心为“超滤膜超滤除油+催化氧化(芬顿)”处理技术。超滤膜超滤和催化氧化(芬顿)都是目前处理高浓度有机废水常用的方法,其应用实例和运行效果如表2和图3。

表2 超滤膜超滤+Fenton 工艺对不同企业废水COD 去除率的影响

图3 超滤膜超滤+Fenton 工艺对不同企业废水COD 去除率的影响

由分析数据可以看出,经过超滤膜处理后切削液物料颜色由处理前的乳白色不透明状变为淡黄色透明状,物料的pH 值由处理前的8.41 变为处理后的8.05,超滤膜处理为物理手段,并没有改变物料的化学性质。根据调查,采用超滤膜超滤+Fenton 工艺对不同来源的高浓度有机废液中COD 的去除率在80%以上,对于大分子有机物有很强的截留能力。一般的机加工企业产生的废乳化液和废切削液主要污染物为矿物油和烃类物质,同样属于高浓度有机废液,超滤膜超滤+Fenton 工艺联用,不仅能够有效降低COD 浓度,还能通过超滤膜超滤除油进一步回收废矿物油,再生处理后使用。

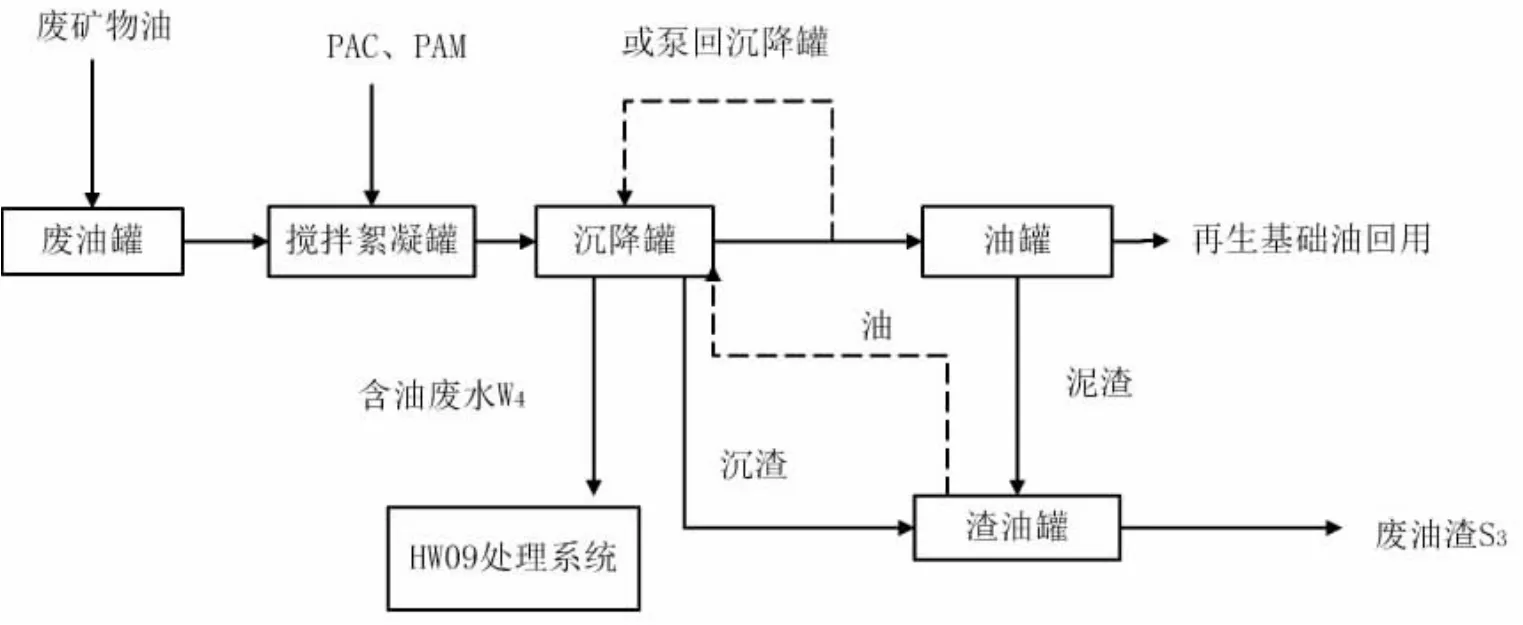

3.3 超滤膜超滤与废油再生

通过超滤膜超滤回收的废矿物油采用絮凝沉降处理工艺进行处理,回收的废矿物油进入废油罐储存,处理时通过输油泵泵入搅拌加热絮凝罐内。常温下将絮凝剂(PAC、PAM)定量连续加入搅拌絮凝罐内与废油搅拌混合,以利于絮凝剂与废油中的杂质更好地接触,充分发挥絮凝作用。若废油粘度高,可以通过电加热降低废油的粘度,以利于絮凝反应的进行,一般加热温度控制在40 ℃左右。经过絮凝后的废油打入沉降罐,由于电荷的消除,细小杂质、胶质沥青质絮凝增大,有利于沉降分离。废油在沉降罐内经沉降一段时间后,上层分离出来的油泵入油罐,也可以再次泵至沉降罐继续沉降。油罐内收集的成品油作为再生基础油用来调配切削液。沉降罐内沉降下来的含油废水(W4)转至现有工程的HW09 处理系统继续处理,沉淀下来的沉渣泵至渣油罐。渣油罐内继续沉降产生的废油泵回沉降罐,最终产生的废油渣(S3)定期排放,作为危险废物 委外处理。工艺流程如图4所示。

图4 废矿物油絮凝沉降工艺流程图

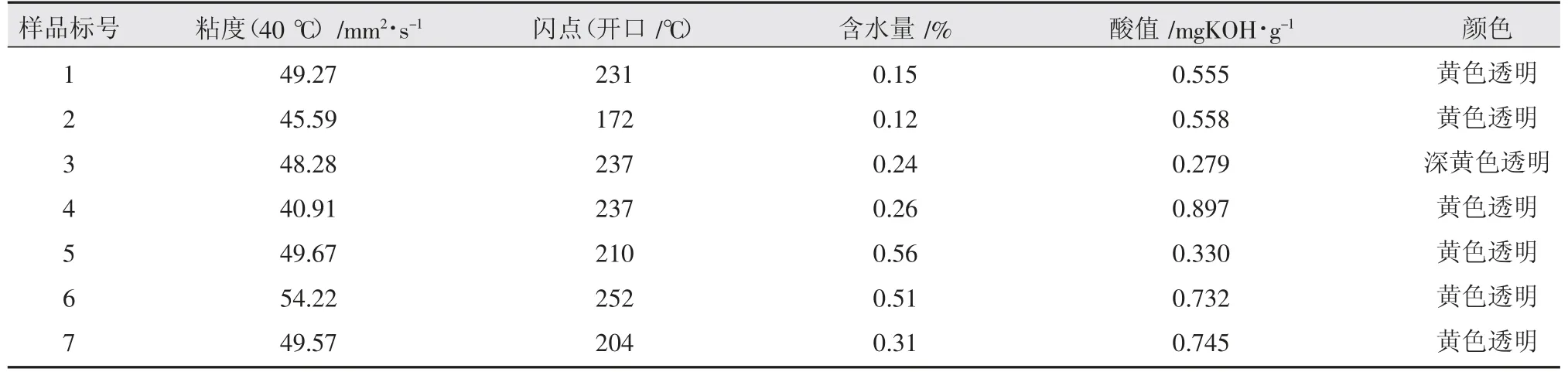

回收的废矿物油初步经过絮凝沉降工艺处理,废油回收率可达86.36%。其检测性能指标如表3所示。在企业原有配方基础上将经过初步处理的废油代替150SN 的石蜡基中性油为基础油设计再生切削液配方,由于废油所含物质不同,长时间放置会出现分层现象,分层说明乳化不充分,通过改变乳化剂的用量和乳化剂的配比(HLB 值),使切削液能够充分乳化分散。制备的再生切削液均符合《合成切削液》(GB/T 6144—2010)中的要求。

表3 再生基础油性能指标

3.4 运行效果分析

该工艺对乳化液废水的预处理效果非常稳定。乳化液废水经过处理以后,废水中的有机污染物得到有效去除,后续废水处理系统稳定运行。乳化液废水经处理以后,要求达到天津市地方标准《污水综合排放标准》(DB 12/356—2018)及《污水综合排放标准》(GB 8978—1996)中的三级标准,主要控制指标见表4。再进入园区管网排出。

表4 废乳化液处理后的排放检测结果

该系统对生产废水中COD 的去除率可以达到93%~99%,出水COD 稳定在500 mg/L 以下。对SS、NH3-N、TN、TP 也均有较好的处理效果,出水的质量浓度分别在20、20、40、4(mg/L)以下。完全满足出水标准的要求。

4 结论

(1)工程实践表明,采用Fenton 工艺在不同的最佳条件下处理不同来源的乳化液废水,COD 去除率在57.113%~90.075%。采用超滤膜超滤+Fenton 工艺联用,COD 去除率在80%以上。处理后超滤膜超滤回收的废矿物油经过再生处理,可作为再生切削液基础油使用。

(2)采用超滤膜超滤+Fenton 工艺再结合MBR 工艺处理废乳化液,在不稀释也不混合生活污水的情况下,经过处理后使其能够达到天津市地方标准《污水综合排放标准》(DB 12/356—2018)及《污水综合排放标准》(GB 8978—1996)中的三级标准。

(3)在处理一般机加工企业产生的废乳化液过程中,其处理工艺流程较为简单且运转灵活,处理池还具有调节、絮凝、破乳等作用,对于不同来源的废水适用性广,系统运行稳定。