新型锥形式旋叶汽水分离器热态试验与数值研究

2021-10-12徐德辉顾汉洋

徐德辉,顾汉洋,刘 莉,黄 超

(上海交通大学 核科学与工程学院,上海 200240)

旋叶汽水(本文汽水指水蒸气)分离器作为压水堆蒸汽发生器中的初级分离器,用于除去来自U型传热管束汽水混合物中的大部分液滴,保证向二级干燥器提供合适的入口条件,最终确保高品质蒸汽进入汽轮机做功.在研制旋叶汽水分离器的过程中,国内外学者以分离效率以及压降为评价指标,开展了大量冷态选型和热态验证试验[1-2].丁训慎等[3]研究了旋叶结构、出气筒口径比、疏水槽等参数对分离器性能的影响.Liu等[4]开展了旋叶分离器模化试验研究,获得了分离效率随流动工况的变化规律,发现了分离效率受入口流型的影响显著.Liu等[5]在几何相似、工作压力相似、入口汽液表观速度相等的条件下,确定了不同工况之间分离效率的定量关系,并发现分离器结构尺寸越大,其汽液分离效率越小.Xiong等[6]和李亚洲等[7]通过冷态试验研究了汽液流量、切向疏水槽、挡水环以及上升筒高度对旋叶分离器分离效率和压降的影响.随着计算机技术的飞速发展,近年来数值计算被广泛地应用于汽水分离器工作性能的研究中.Kataoka等[8]和He等[9]采用单流体模型和双流体模型分别对旋叶分离器的汽水分离过程进行了模拟计算,发现双流体模型能够更好地预测旋叶分离器的压降和内筒壁面的液膜厚度.赵富龙等[10]针对A1000旋叶分离器三维模型,建立了液滴运动相变模型,研究了液滴相变特性对分离效率的影响.杨雪龙等[11]、Liu等[12]和吴航宇等[13]利用Euler-Euler双流体模型研究了粒径对分离器分离效率和压降的影响.

目前,虽然国内外学者针对旋叶汽水分离器开展了大量的试验研究和数值模拟研究,但是试验研究主要集中于冷态模化研究,无法获得实际运行条件下原型分离器的工作性能.数值模拟方面,由于缺乏热态试验数据的支持,计算结果通常无法获得有效的验证.因此,所建立的数值计算模型难以直接外推工程原型设计.本文针对一种新型锥形式旋叶汽水分离器开展了全尺寸的蒸汽-水热态试验研究,同时通过数值计算获得了分离器内部汽液两相流动分离的流场细节,包括速度场、压力场和液相体积分数等的分布规律.

1 旋叶分离器热态试验及数值计算方法

1.1 旋叶分离器几何结构

如图1(a)所示,所采用的旋叶分离器几何结构主要由下筒体、旋叶组件、锥形分离筒、挡水器、扩散器和外筒体组成,试验过程中在旋叶入口、旋叶出口、扩散器出口分别设置了取压点,测量旋叶前后压降Δp1和扩散器压降Δp2.汽水混合物通过下筒体入口进入分离器,流经旋叶后由轴向运动转变为螺旋运动.在离心力的作用下,密度较大的液滴被分离至锥形分离筒壁面形成液膜并沿壁面向下游流动.锥形分离筒上布置大量疏水孔,被分离的液膜经疏水孔流出并进入分离筒和外筒体之间的下降通道,大部分液相会在重力的作用下从底部疏水孔排出,而小部分的液相则被进入下降通道的蒸汽携带继续向上运动,从外筒顶部出口排出.分离筒中未经疏水孔排出的液相在筒内蒸汽的作用下继续向上运动,依次通过挡水器和扩散器,进一步分离后进入下一级重力分离区.锥形分离筒顶端疏水孔的布置方式如图1(b)所示,其中:d为疏水孔直径;l为孔间距;θ为两孔之间的夹角.

1.2 热态试验系统

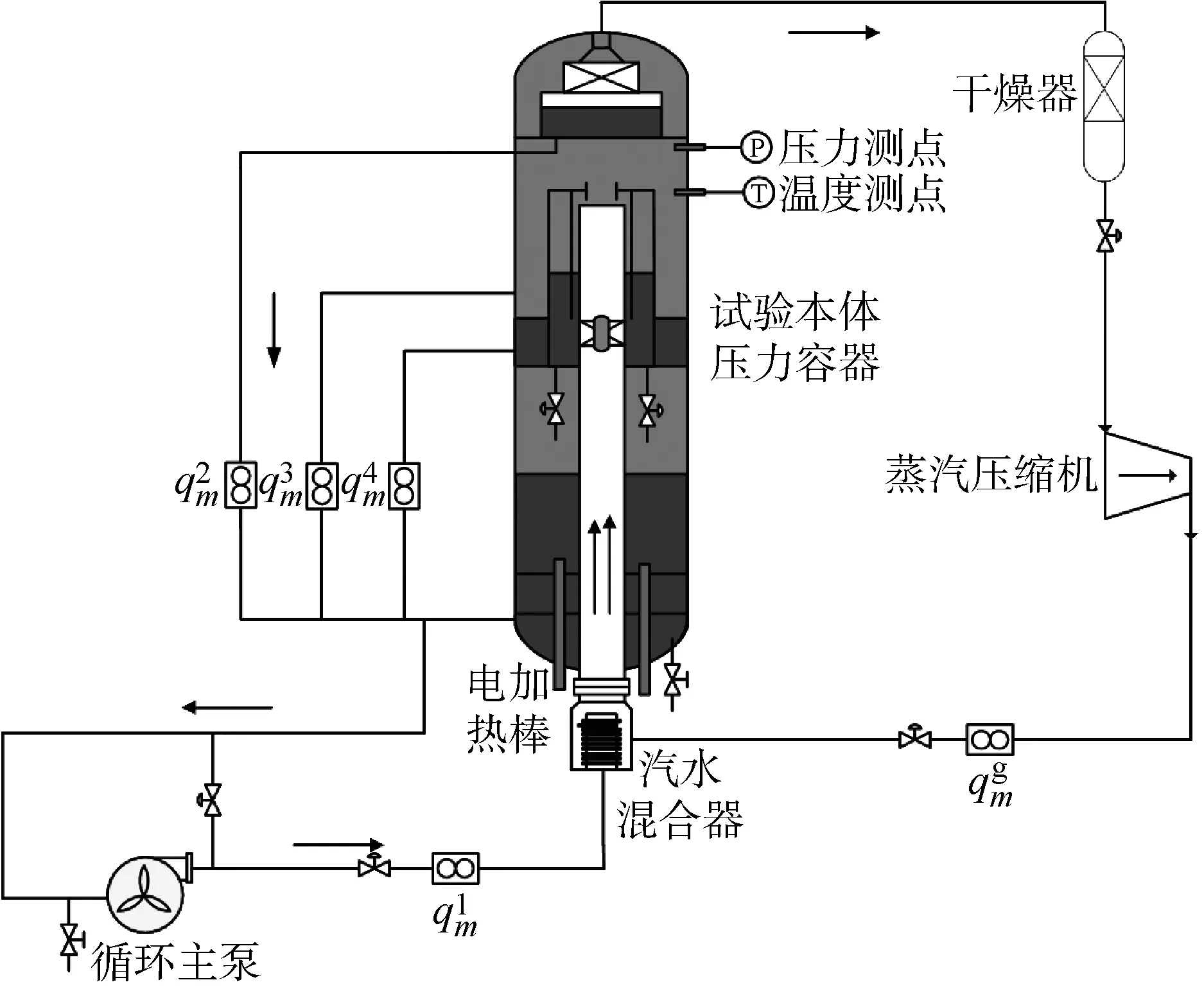

如图2所示,热态试验回路由水支路、蒸汽支路和高压补水支路组成.回路运行压力为6.0 MPa,温度为275 ℃,最大饱和蒸汽流量为160 t/h,最大饱和水流量为500 t/h.试验前,向试验本体压力容器底部注入大量去离子水,通过布置在容器底部的电加热棒加热产生大量饱和蒸汽作为试验的蒸汽源.整个回路为闭式回路,试验过程中饱和水和饱和蒸汽分别通过循环主泵和蒸汽压缩机驱动循环,汽液两相经过压力容器底部的汽水混合器混合均匀后依次通过旋叶汽水分离器、重力分离空间和波形板分离器.其中,99%以上的液相会被分离重新回到水回路,蒸汽和未被分离的液相从压力容器顶部的蒸汽管道排出,经外置干燥器干燥之后回到蒸汽回路继续循环.试验过程中若压力容器底部水位过低,则通过高压补水支路进行补水.

图2 试验装置系统图

蒸汽发生器出口湿度一般低于0.25%,忽略压力容器出口蒸汽携带的水分,旋叶分离效率η按照下式计算:

(1)

1.3 数值计算模型及方法

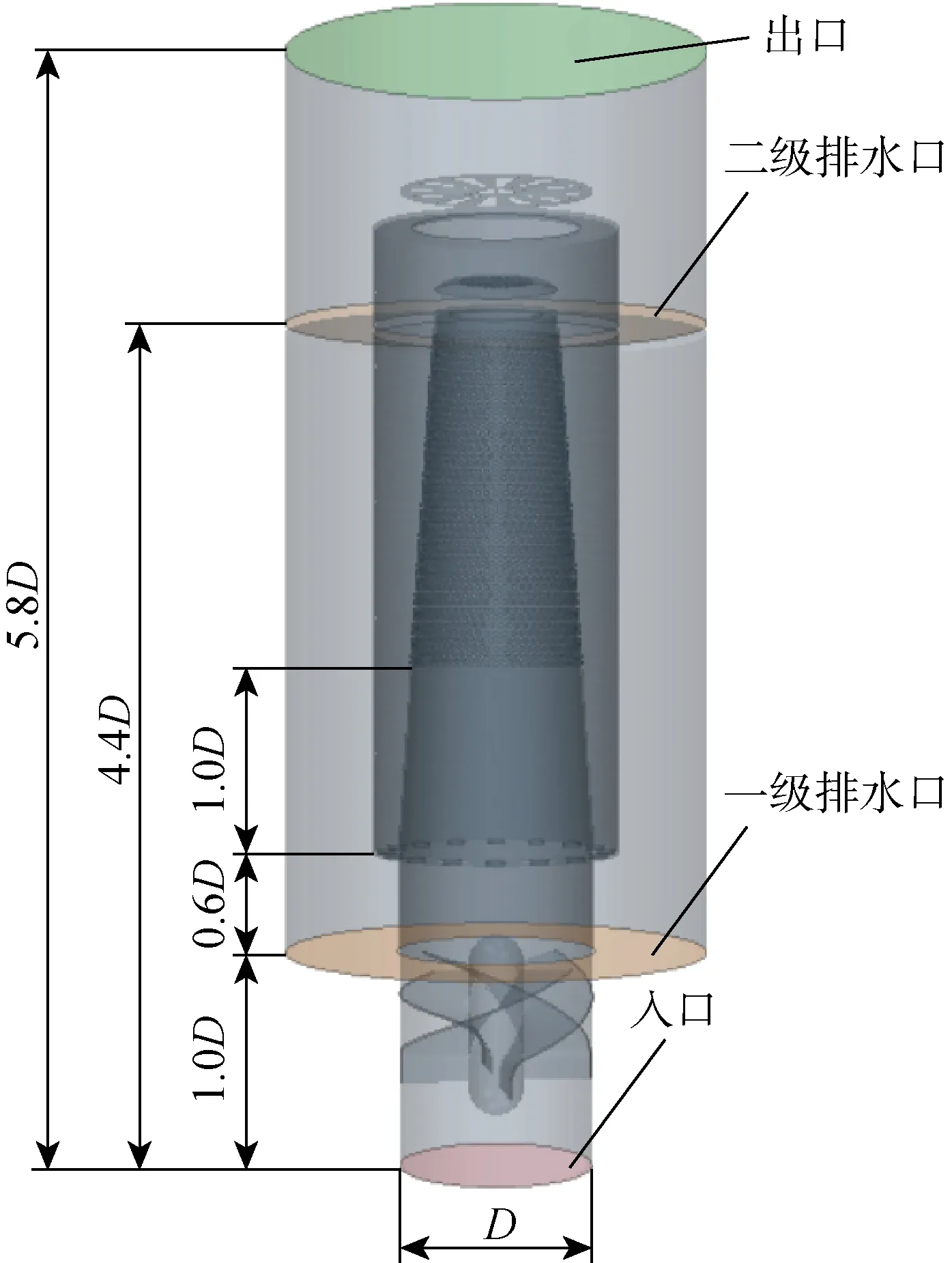

采用计算流体软件STAR-CCM+对旋叶分离器开展数值模拟研究,几何模型如图3所示.其中:D为分离器下筒体直径;距离分离器底部入口1.0D、4.4D和5.8D的轴向位置分别为1级排水口、2级排水口和出口.1级排水口为疏水孔分离水经下降通道的排出口,2级排水口为扩散器和重力空间分离水的排出口.分离器入口边界条件为速度入口,顶部出口边界条件为分散流出口,1级排水口和1级排水口边界条件均为液相透过的壁面.

图3 旋叶分离器数值模型

数值计算模型采用Euler-Euler双流体模型,其中,汽相为连续相,液相为离散相.湍流模型采用Realizablek-ε模型,相间作用力仅考虑拖曳力、升力和虚拟质量力.假设汽液两相在旋叶分离器中的流动为稳态过程,液滴粒径为均一粒径,忽略液滴粒径的变化.基本控制方程组如下.

(1)连续性方程为

(2)

(2)动量方程为

(3)

(3)相间动量传递方程为

F=Fd+FL+Fvm

(4)

式中:Fd、FL和Fvm分别为相间拖曳力、升力和虚拟质量力.

相间拖曳力Fd可通过下式计算获得:

Fd=c12,d(v1-v2)

(5)

(6)

式中:c12,d为相间曳力系数;dp为离散相颗粒直径;CD为曳力系数.

升力FL可通过下式计算:

FL,1=-FL,2=

(7)

式中;CL=0.5为升力系数.

虚拟质量力Fvm可通过下式计算:

(8)

式中:Cvm=0.5为虚拟质量力系数.

(4)Realizablek-ε模型输运方程为

Gk+Gb-ρ(ε-ε0)-γM+Sk

(9)

(10)

(11)

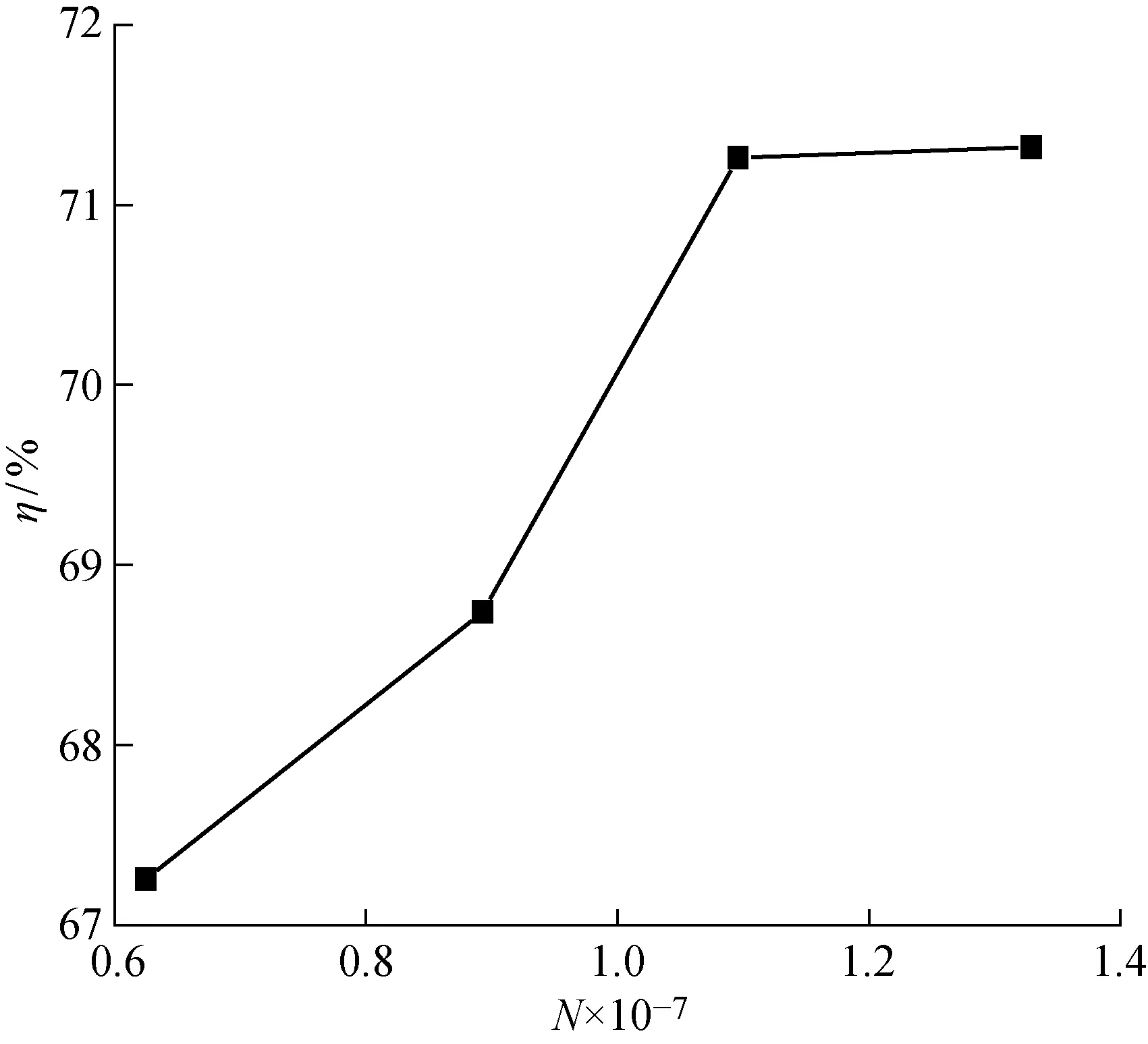

针对锥形式旋叶汽水分离器模型建立非结构化网格结构,对流动结构较为复杂的分离筒、旋叶、疏水孔等区域进行局部加密处理.网格无关性验证结果如图4所示,其中N为网格数量.当N>1.1×107后,分离效率变化在0.1%以内,综合考虑计算机资源和时间成本,最终选择N≈1.1×107的模型进行计算.

图4 网格无关性验证

2 结果分析

2.1 试验结果分析

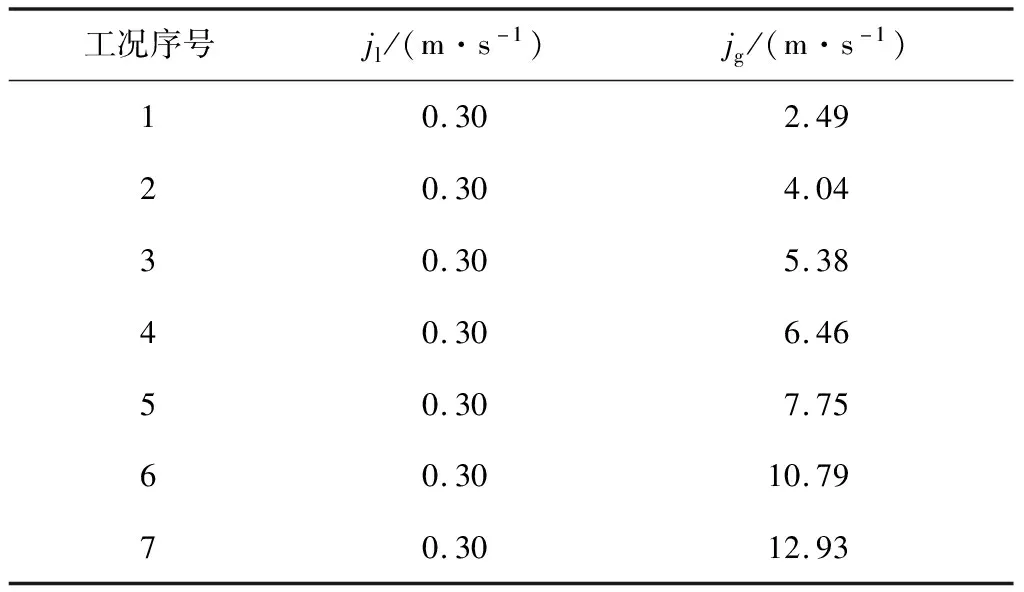

在压力为6 MPa、温度为275 ℃的试验工况下,系统地研究饱和水入口的表观速度jl=0.30 m/s,饱和蒸汽入口表观速度jg=2.19~12.93 m/s条件下,蒸汽表观速度对旋叶分离器分离效率及压降的影响.试验工况如表1所示.

表1 试验工况

试验结果如图5所示.旋叶分离效率随着蒸汽表观速度的增大呈先减小后增大的变化趋势,但在低蒸汽表观速度区变化不敏感.这是因为低蒸汽表观速度条件下,汽水混合物中液相体积分数较高,蒸汽中的大粒径液滴(液块)极易在离心力的作用下被分离至分离筒壁面形成稳定的液膜,有利于液相的分离.随着蒸汽表观速度的增大,汽水混合物中液相体积分数降低,液滴相互碰撞聚集的概率减小,同时蒸汽中携带的液滴平均粒径会减小,且高速蒸汽会破坏壁面形成的液膜造成二次夹带,从而导致分离效率降低.随着蒸汽表观速度的持续增大,大量的蒸汽从分离筒上的疏水孔流出,其携带的液滴也会随着蒸汽一同进入下降通道中.此时,蒸汽向上运动从外筒出口排出,而液滴则在重力作用下沿着下降通道从底部疏水孔排出,从而使得分离效率增加.旋叶前后的压降为0.3~12 kPa,扩散器前后的压降为 10~53 kPa,且均随着蒸汽表观速度的增大而显著增大.

图5 旋叶分离器工作性能与饱和蒸汽表观速度的关系

2.2 数值计算结果分析

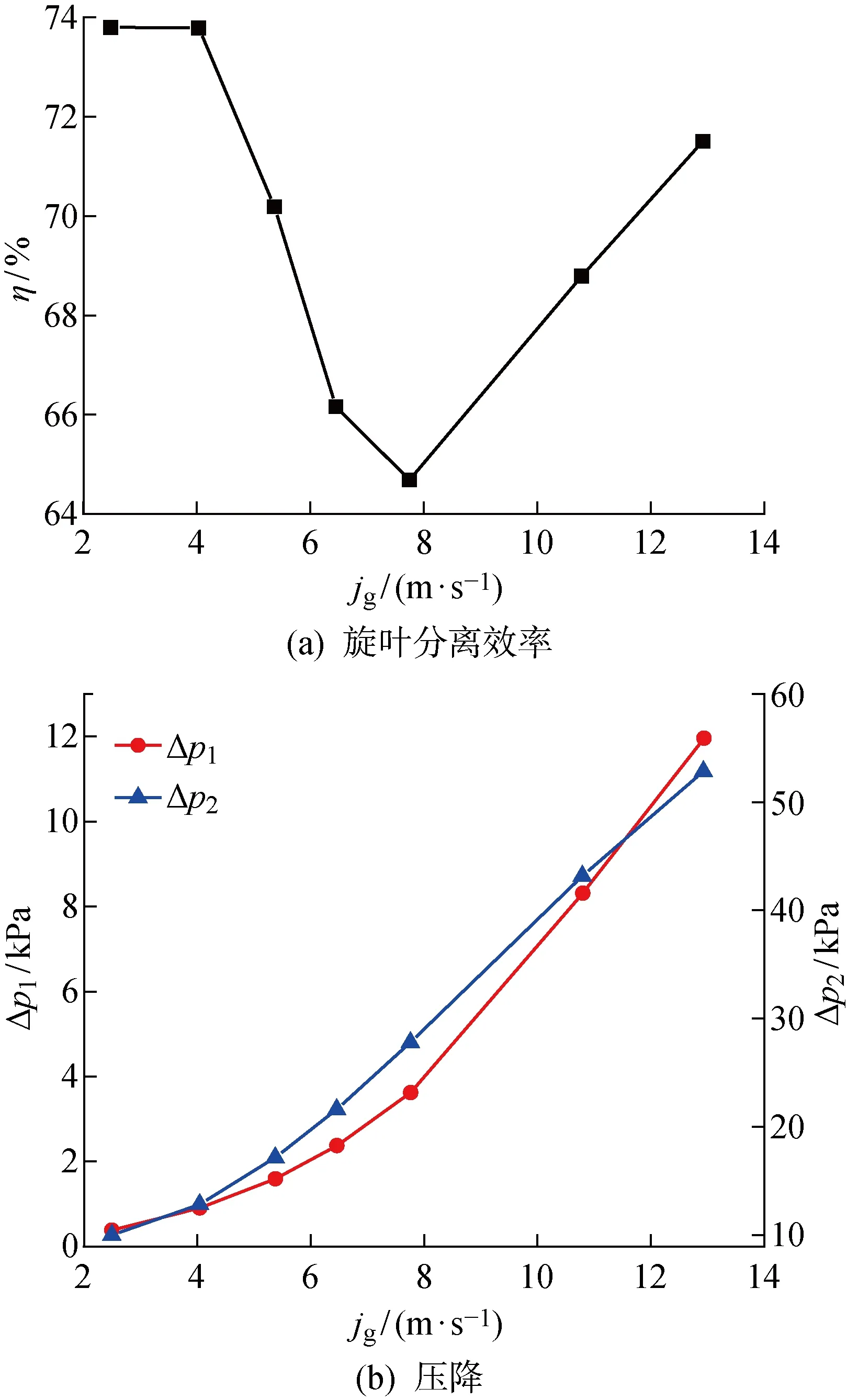

针对表1中的试验工况7开展旋叶分离器数值模拟计算,通过研究液滴粒径对分离器分离效率和压降的影响,建立适用于旋叶分离器的热态数值计算模型,同时给出分离器内部的流场细节.入口饱和蒸汽和饱和水的速度采用混合表观速度,同时指定各相体积分数大小.汽水混合物入口边界条件及物性参数如表2所示,其中:j为入口表观速度;φ为体积分数.

表2 汽液两相入口边界条件

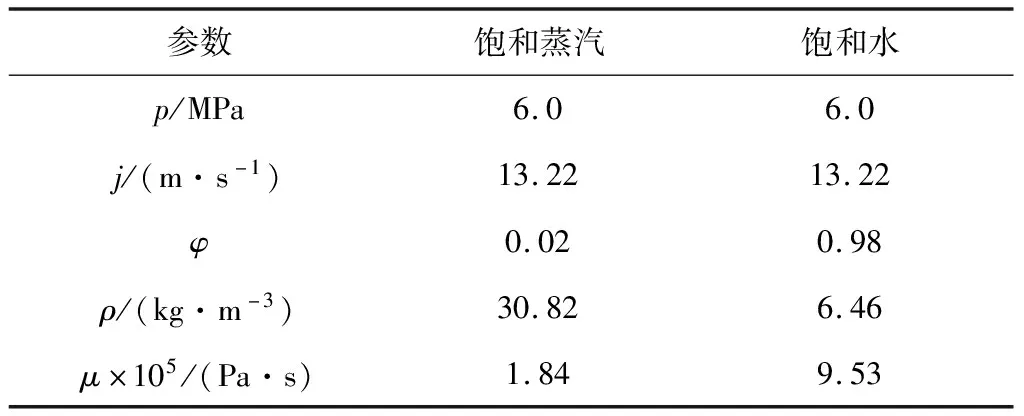

2.2.1粒径的影响 针对试验工况7,分别计算了液滴粒径为30~60 μm条件下旋叶分离器的分离效率和压降,结果如图6所示.由图6可知,旋叶分离效率对液滴粒径的变化十分敏感,随着粒径的增大而增大.这是因为蒸汽中携带的液滴粒径越大,液滴受到的离心力越大,因此越容易被分离.旋叶前后压降随着粒径的增大而增大.这是因为液滴粒径较小时,蒸汽中的液滴跟随性较好,旋叶通道内两相湍流度较小,旋叶前后压降损失以摩擦损失为主.随着液滴粒径的增大,液滴极易在旋叶离心力的作用下被分离至管壁并形成液膜.此时,旋叶通道内两相湍流度增大,导致流体的涡流损失和动能损失相应增大,因此旋叶前后压降随之增大.扩散器压降随着粒径的增大而减小.随着液滴粒径的增大,疏水孔的分离效率增加,分离筒内的液相质量分数越来越低,汽液两相混合物的混合密度也随之降低,从而导致扩散器压降减小.

图6 旋叶分离器工作性能与液滴粒径的关系

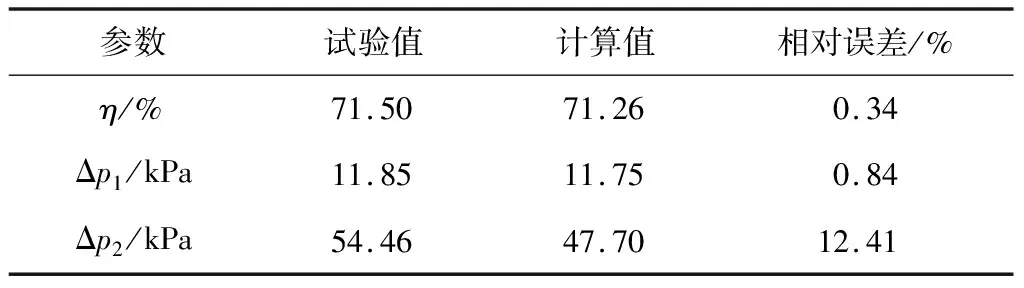

当dp=45 μm时,分离效率与压降计算结果与试验结果吻合得较好,对比结果如表3所示.因此,所构建的数值计算模型能够较好地模拟旋叶分离器热态工作性能,下文将给出旋叶分离器内部流场分布的计算结果.

表3 试验与数值计算结果对比(dp=45 μm)

2.2.2压力场 不同轴向位置汽相静压沿分离筒径向的分布曲线如图7所示.其中:z为轴向高度;r为径向距离.由图7可知,汽相静压沿径向呈轴对称分布,在旋流的作用下,分离筒中心形成了明显的低压区,轴心处压力最低.从轴心到两侧壁面,静压随着径向距离的增大而增大,在近壁面处升至最高.

图7 不同轴向位置汽相静压沿径向的分布曲线

流道中心气相静压沿分离筒轴向的分布曲线如图8所示.由图8可知,旋叶分离器中流体的静压损失主要集中在旋叶、挡水器和扩散器区域,损失的压力中一部分作为旋叶、挡水器和扩散器的局部压降,另一部分则转化为流体的动能.在旋叶出口至挡水器区域,静压变化较小,呈先减小后增大的趋势.两相流体流经旋叶之后进入锥形分离筒,流通面积缩小,流体的静压大部分转化为流体的动能.两相流体沿着分离筒继续向上流动,流经疏水孔区域时,大量的蒸汽和分离水从疏水孔流入下降通道,流道中心流体的速度迅速降低,使得该区域的静压上升.

图8 流道中心汽相静压沿轴向的分布曲线

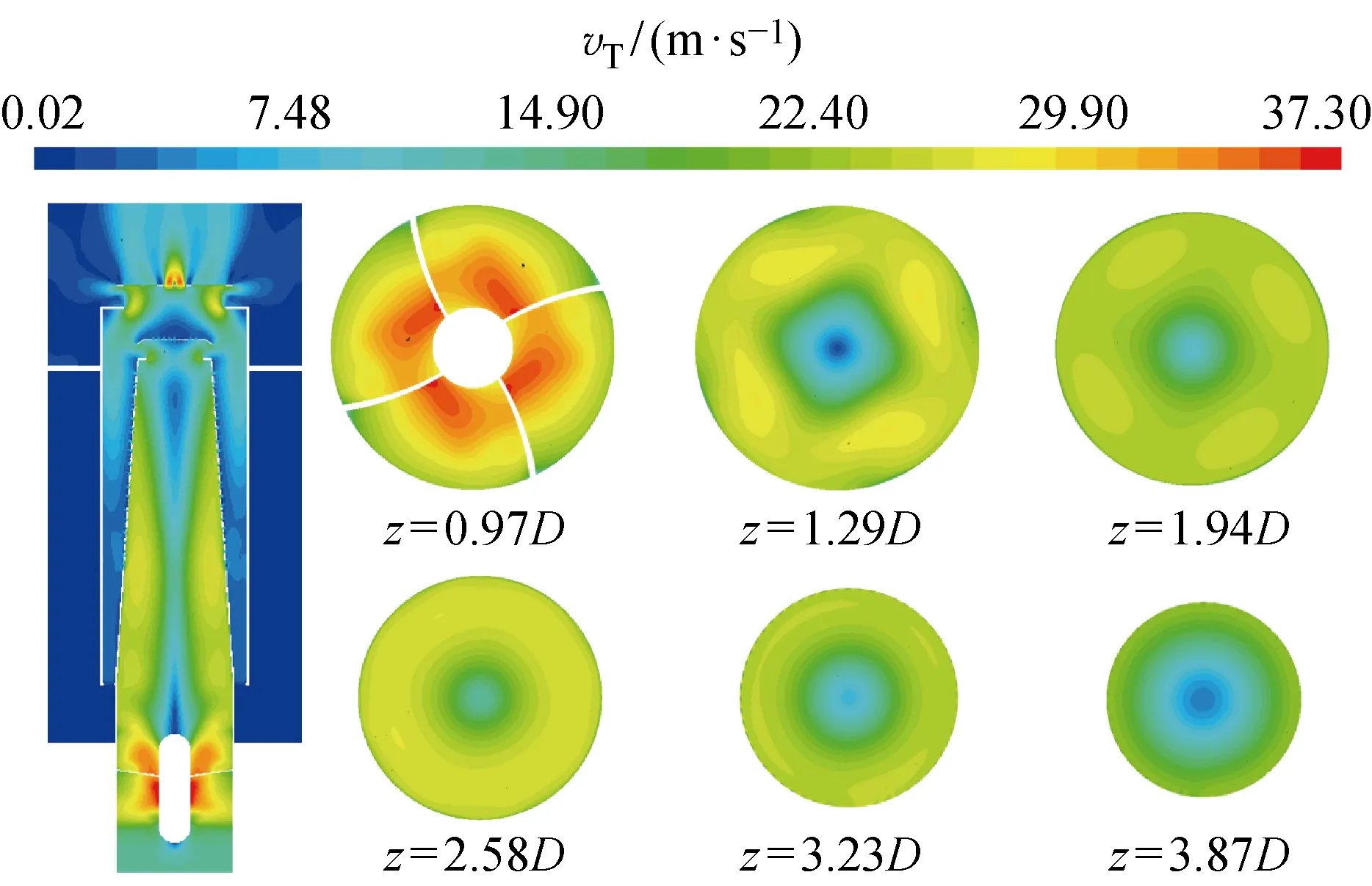

2.2.3速度场 汽相总速度vT的分布云图如图9所示.由图9可知,在旋叶的作用下,汽相流动从轴向运动转为螺旋运动.由于旋叶区域流道面积的减小,汽相速度增大,在旋叶的出口处达到峰值.旋叶出口之后流道面积突扩,汽流在中心圆柱之后迅速膨胀,在旋流的作用下大部分汽流都聚集在壁面附近,分离筒直筒段内形成中空低速尾流区,一直持续到锥筒段入口.汽流进入锥筒段之后,流道面积突缩,汽流向分离筒中心聚集,流道中心的汽流速度增大,中空低速区的效应减弱.随着汽流继续向上运动,大量的蒸汽从分离筒上的疏水孔流出,分离筒内的蒸汽越来越少,流道中心的汽流速度也随之减小.当分离筒内蒸汽量减少到一定程度时,流道中心又形成了明显的中空低速区,并且低速区不断增大,一直持续到分离筒出口.

图9 汽相总速度分布云图

流道中心汽相总速度沿轴向的分布曲线如图10所示.由图10可知,流道中心汽相速度通过旋叶之后迅速下降,然后在无疏水孔的锥筒段不断上升,在疏水孔入口处达到峰值.之后,随着分离筒内蒸汽的不断减少,汽相速度不断降低.最后,在挡水器和扩散器附近由于流道形状比较复杂,汽相速度波动剧烈.

图10 流道中心汽相总速度沿轴向分布的曲线

2.2.4液相体积分数 中心截面的液相体积分数φl的分布如图11所示.由图11可知,分离器入口处为均匀的汽水混合物,流经旋叶之后,流动从一维的轴向运动转变为三维的螺旋运动.汽液两相因密度差所受到的离心力大小不同,密度大的液相被分离至筒壁形成液膜,汽相则集中在分离筒中心,形成螺旋上升的气芯.在中心螺旋汽流的拖动作用下,液膜沿筒壁向上运动,经疏水孔流出进入下降通道,最终在重力的作用下大部分液相从底部疏水孔排出,剩余液相随蒸汽一起从外筒顶部出口排出.从图11中还可以看出,液相会在下降通道内形成稳定的液封,阻止蒸汽从底部疏水孔流出.

3 结论

通过对一种新型锥形式旋叶汽水分离器开展全尺寸热态试验和数值模拟研究,得到以下结论:

(1)旋叶分离效率随着蒸汽表观速度的增大呈先减小后增大的趋势,但在低蒸汽表观速度区变化不敏感.旋叶前后压降和扩散器压降受蒸汽表观速度的影响显著,均随着蒸汽表观速度的增大而增大.

(2)液滴粒径对旋叶分离效率的影响显著,粒径越大,分离效率越高.粒径对压降的影响相对较小,旋叶前后压降随着粒径的增大而增大,扩散器压降随着粒径的增大而减小.经过与试验结果进行对比,发现jl=0.3 m/s,jg=12.93 m/s工况下,液滴均一粒径为45 μm的数值计算结果与试验结果吻合得较好.

(3)旋叶汽水分离器的压降主要集中在旋叶、挡水器和扩散器区域,旋叶出口至挡水器区域沿轴向的压力变化不大,但是受锥形筒的突缩结构以及疏水孔影响,呈先减小后增大的趋势.

(4)汽液混合物流经旋叶之后,蒸汽速度在旋叶出口处达到峰值,中心圆柱后方区域会形成一个中空的低速区.流体进入锥筒段后,随着流通面积的突缩,蒸汽速度会增大,中空低速区效应减弱.进入疏水孔区域后,大量蒸汽流失,流道中心低速区又变得明显,并且不断扩大,直至分离筒出口.

(5)在高速旋流的作用下,液滴会被分离至分离筒壁形成液膜,经疏水孔进入下降通道,大部分液相在重力的作用下从底部疏水孔排出,而少量液相会在蒸汽的作用下在外筒壁形成液膜,随着蒸汽向上运动,最终从外筒出口进入重力分离空间.