高银合质金快速提取金的工艺研究

2021-10-12王明双

王明双

(山东黄金冶炼有限公司,山东 莱州 261441)

合质金,也称矿产金,大多与其他金属伴生,由于产于不同的矿山而所含的其他金属成分不同,一般金含量在50%~90%之间。合质金提纯的常用方法的是化学还原法[1-3]和金电解精炼法[4-6],无论采哪种方法都会遇到金、银互相包裹的问题,一旦合质金中含有较多的银,在反应过程生成的氯化银沉淀层会导致金溶解缓慢,甚至使反应停止,从而造成黄金积压。

某黄金精炼厂为了适应市场变化,每年会收购一些来自矿山上的合质金,有的合质金含金不到40%,含银超过50%,此外还含有铜、铅、铁、锑、铋、硒、碲等杂质,属于典型的高银合质金。为了提取其中的黄金,适合采用银电解工艺[7],即将高银合质金与粗银锭按一定比例熔炼铸成极板进行银电解工艺,通过电解作用使银在阴极析出,而金随着阳极板的溶解脱落进入阳极泥中,然后再使用化学还原法提取阳极泥中的金。这种方法虽然工艺简单、流程短,但阳极板中的硒、碲进入电解液后会污染整个银电解系统,导致电解银粉含硒、碲超标[8],从而造成电解液更换频繁,流程大量白银积压。某黄金精炼厂过去曾采用银电解工艺处理这种高银合质金,后因硒、碲污染问题而弃之。

针对以上问题,本文作者在现有化学还原法的基础上,开展了从高银合质金中快速提取金的工艺研究,采用的工艺主要包括粉化造粒、硝酸分银、氯化分金、金还原、废水及废气处理等工序,通过解决金、银互相包裹的问题以达到快速提纯的目的。

1 实验内容

1.1 实验试剂及设备

实验试剂包括:盐酸(工业级)、液碱(工业级)、硝酸(工业级)、焦亚硫酸钠(食品级)、食盐(NaCl≥95%)、锌粉。

实验设备包括:合质金粉化装置、钛反应釜、搪瓷反应釜、真空泵、废气吸收装置(氯气及氮氧化物)、化学药剂储罐。

1.2 实验原料

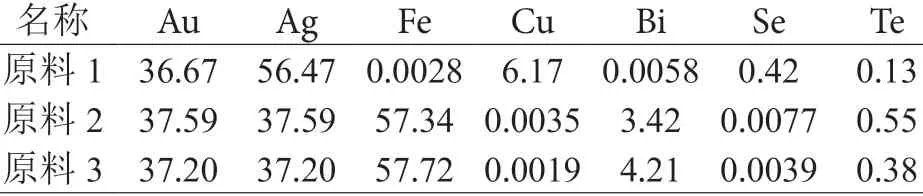

实验以3种高银合质金作为原料,其主要成分及含量见表1。

表1 高银合质金主要成分及含量/%Table 1 Main chemical composition and content of gold alloy with high silver content

2 结果与讨论

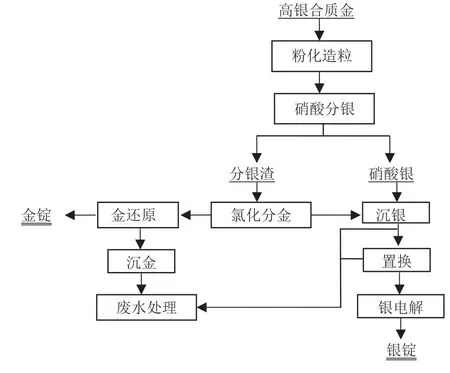

从高银合质金中快速提取金的工艺流程见图1。

图1 高银合质金提纯工艺Fig. 1 Purification process of gold alloy with high silver content

2.1 粉化造粒

合质金粉化装置采用的是高压水雾化原理,利用高速水射流以一定角度与熔融的金属液流接触,使金属液流撕裂成非常细小的颗粒。使用粉化装置将高银合质金原料制成粉状,粒度在-120+106 μm之间,通过粉化处理后增加了其比表面积,与化学试剂能够充分接触,有利于提高化学反应速率。

2.2 硝酸分银

高银合质金中金、银、铜、铁、铋主要以金属单质形式存在,而硒、碲的存在形态比较复杂,一般认为硒、碲与银形成一系列的化合物Ag2Se、Ag2Te等[9],硒、碲的化合物及金都不与硝酸反应,因此,硝酸分银过程主要发生如下化学反应式:

Ag+2H++NO3-=Ag++NO2+H2O ;

Cu+4H++2NO3-=Cu2++2NO2+2H2O ;

Fe+4H++NO3-=Fe3++NO+2H2O ;

废酸原液在硫化反应槽与Na2S反应,在反应槽内经过搅拌桨的充分搅拌混合后,加速其均匀反应,反应后液通过浓密机沉降,浓密机底流用铜砷压滤机过滤分离出砷滤饼,压滤机滤液与浓密机上清液汇合后送往石膏工序以降低废酸中的酸度。各硫化反应槽、浓密机及滤液槽等处逸出的少量硫化氢气体进入除害塔用10%的氢氧化钠循环液吸收后排空,反应生成的硫氢化钠送往硫化钠溶液系统,供硫化反应槽使用。详见图1。

Bi+4H++NO3-=Bi3++NO+2H2O 。

向反应釜加入水和工业硝酸,使硝酸浓度维持在5.5 ~ 6.0 mol/L之间,然后开启搅拌,在60 ~80℃条件下缓慢加入高银合质金粉,直至反应完全,反应时间为3 ~ 4 h。硝酸分银结束后,放料过滤,将分银渣用水洗涤,去掉多余的硝酸成分,作为氯化分金的原料,实验根据原料及分银渣中的银含量计算银溶解率,三种原料的银溶解率分别为98.96%、99.01%和98.24%。

硝酸分银得到的液体调入反应釜内,在常温下加入食盐,食盐用量为理论量的1.1倍,使硝酸银全部转化为AgCl,沉淀率大于99.95%,而铜、铁、铋等杂质仍以离子状态留在液体中,实现了银与其他杂质的分离。

2.3 氯化分金

高银合质金经过硝酸分银后,分银渣为红棕色,说明绝大部分金属都已经除去,但其中仍有少量的银及硒、碲的化合物存在,氯化分金工艺采用的是盐酸和氯酸钠试剂,这两种试剂接触会产生氯自由基[10],氯自由基具有强氧化性,能与金、银及硒、碲的化合物发生化学反应,主要化学反应式如下:

ClO3-+5Cl-+6H+=6Cl·

Au+Cl-+3Cl·=AuCl4-

Ag+Cl·=AgCl

Ag2(Se,Te)+4Cl·+3H2O=2AgCl+(Se,Te)O32-

分金液调入搪瓷反应釜中进行金还原,分金渣洗净后与上述步骤中得到的氯化银合并,加入锌粉置换成粗银粉,银粉烘干熔炼铸成极板最后进行电解工艺生产白银。

2.4 金还原

金的还原与溶液pH值、温度、氧化还原电位都有关,直接影响还原金粉的产率及金粉中杂质元素含量。使用液碱先将分金液pH值调整至0 ~ 0.5,在50 ~ 60℃下滴加还原剂焦亚硫酸钠溶液,焦亚硫酸钠还原金主要发生的化学反应式为:

S2O52-+H2O=2HSO3-

2AuCl4-+3HSO3-+3H2O=2Au+9H++8Cl-+3SO42-

金还原的氧化还原电位一般控制在680 ~710 mV之间。在此电位下分金液中的SeO32-、TeO32-不会被还原,因此不会影响到金粉纯度[11]。在以上条件下反应一段时间后即可得到还原金粉,金粉洗涤至中性取样化验,达到IC-Au 99.99标准后进行熔炼铸锭。一次金还原后液调入反应釜中继续沉金,二次金还原后液化验合格外排进行废水处理。三种原料产出的金粉化学分析结果见表2。

表2 3种原料产出金粉化验分析结果Table 2 Gold powder analysis results of three raw materials

由表2可以看出,3种原料产出的金粉纯度全部符合《GB/T 4134-2015 金锭》质量标准。

2.5 废水处理

工艺产生的废水主要包括硝酸银沉银后液、氯化银置换后液及二次金还原后液,在常温下用液碱调解pH值,使废水中的金属离子全部水解沉淀,沉淀压滤得到污泥集中外售处理,滤液则排到公司其他工艺流程继续使用,通过闭路循环实现废水零排放[12]。

2.6 废气处理

根据废气的类别,将工艺产生的废气、酸气分别通过管道抽至氮氧化物吸收装置、氯气吸收装置进行处理,通过采用二级喷淋吸收后,达到国家排放标准后排放。

3 结 论

(1)有效解决了金、银互相包裹问题,硝酸分银率达98%以上,氯化分金率达99%以上。

(2)设备利用率高。无需增加新的设备投资,充分利用现有设备便可实现提纯黄金的目的。

(3)生产周期短。从原料到成品只需10 h,可有效减少流程金属积压。

(4)处理成本低。金的提纯成本不到0.04元/g,具有一定的成本优势。

(5)采用以上工艺处理高银合质金,其中的硒、碲等稀散金属不会对金、银产品质量造成影响。