双邻苯二甲腈改性氰酸酯的性能研究

2021-10-11王坤

王坤

(新沂市星辰新材料科技有限公司, 江苏 新沂 221400)

氰酸酯树脂CE是一类端基带有—OCN官能团的热固性树脂,由于氧原子和氮原子的电负性高,具有共振结构,在热和催化剂的作用下,发生环化三聚反应形成含有三嗪环的高度交联网络结构的大分子[1~3]。但是CE聚合后交联密度高,加上分子中三嗪环结构高度对称,结晶度高,致使体系的脆性较大,在作为电子封装材料树脂基体使用时,其韧性常常不能满足要求[4~6];加之单体制备工艺毒性大,转化率低且条件苛刻所带来的高价格等因素在很大程度上限制了它的广泛应用而需要改性[7~8]。

因此,提高CE的韧性和工艺性,并降低生产成本是研究CE的重要方向。目前氰酸酯增韧改性的方法很多,主要有热固性树脂改性、热塑性树脂改性、橡胶弹性体改性、晶须改性等手段。

本文采用邻苯二甲腈树脂与氰酸酯树脂共混共聚,期望改善氰酸脂的耐热性能和韧性。其主要研究内容:

(1)邻苯二甲腈单体的合成与结构表征,以硝基邻苯二甲腈和双酚化合物反应合成双邻苯二甲腈单体,并用核磁共振谱、红外光谱等对其结构进行表征。

(2)优化邻苯二甲腈的合成工艺,采用正交试验,优化工艺条件。

(3)研究邻苯二甲腈树脂的固化行为,用DSC研究邻苯二甲腈的固化温度、固化条件等。

(4)研究邻苯二甲腈与氰酸脂树脂的共混共聚,研究其固化行为、固化物的性能等。

1 实验部分

1.1 实验试剂

对硝基邻苯二甲腈,分析纯,中国上海化学药剂有限公司;4,4-二羟基二苯醚,分析纯,郑州凯尔化学试剂厂;双酚A,分析纯,天津斯密达化学试剂厂;4,4-二羟基二苯甲酮,分析纯,上海化学试剂厂;4-硝基邻苯二腈,分析纯,大连化学试剂厂;4,4-二羟二苯丙烷,分析纯,西安欧雅化学品公司。

1.2 实验仪器

HY-2013型动态差示扫描量热法,美国Nicolet仪器公司;Mettler TGA/SDTA 851 热重测试仪,中国上海大中分析仪器有限公司; DRX500型核磁共振仪,德国Bruker公司。

1.2 双邻苯二甲腈单体的合成

1.2.1 合成单体路线

合成方法:

通过查阅文献,最终确定以下制备条件。将4-硝基邻苯二甲腈和双酚A溶于DMF,置于安装了电动搅拌器、温度计的三口烧瓶中,搅拌,加入无水碳酸钾粉末,搅拌均匀,将反应体系温度控制在15~30 ℃,在此温度范围内反应72 h。反应完毕后,缓慢倾倒于盐酸水溶液(50 mL盐酸,1 600 mL去离子水)中析出沉淀,用去离子水反复洗涤过滤,直至中性,无水乙醇洗涤,样品置于80 ℃真空烘箱中干燥4 h,得到产品。

1.3 共混树脂的制备

研究氰酸酯树脂与双邻苯二甲腈的共混方法,制备不同共混比例共混树脂。

采用熔融共混法制备共混树脂,双酚A型氰酸酯80 ℃时熔融,以氰酸酯液体为溶剂溶解二腈,制备共混树脂。具体操作方法:氰酸酯树脂100 ℃熔融后,加入自制的双邻苯二甲腈单体粉末,100 ℃均匀混合后15 min,即可制得共混物,冷却后得到淡黄色固体。

采用两种共混比例,氰酸酯:BAPh=5:1、4:1,氰酸酯:EPh=5:1、4:1(摩尔比)制备共混树脂。

1.4 测试仪器与表征

1.4.1 差示扫描量热法 (DSC)

动态差示扫描量热法(DSC):在程序控制温度下,测量输入到试样和参比物的功率差(如以热的形式)与温度的关系,可以测定多种热力学和动力学参数,例如比热容、反应热、转变热、相图、反应速率、结晶速率、高聚物结晶度、样品纯度等。

邻苯二甲腈的固化行为采用Netzsch DSC-200差示扫描量热仪测量,升温速率10 ℃/min,常温升至400 ℃,氮气流量为20 cm3/min。

1.4.2 热失重/差示扫描量热法 (TGA/DSC)

热重量/差热分析(TGA/DSC):是指在程序控温下,测量物质和参比物的温度差与温度或者时间的关系的一种测试技术。该法广泛应用于测定物质在热反应时的特征温度及吸收或放出的热量,包括物质相变、分解、化合、凝固、脱水、蒸发等物理或化学反应。

采用Mettler TGA/SDTA 851 测试仪分析炔基封端聚硅烷固化物的热性能,控制升温速率为10℃/min,气氛为氮气,从常温升到1 000 ℃。

1.4.3 核磁共振 (1H-NMR)

采用德国Bruker DRX500型核磁共振仪进行了1H-NMR测试。

测试条件:QNP四核探头,工作频率为500 MHz,溶剂为氘代氯仿CDCl3,并以四甲基硅烷作内标。

2 实验结果与讨论

2.1 邻苯二甲腈单体的合成与结构表征

2.1.1 邻苯二甲腈单体的合成

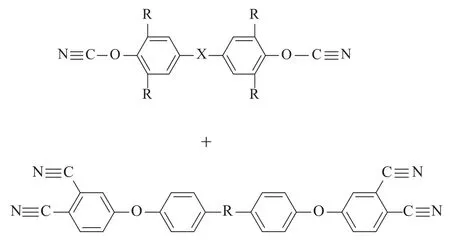

采用4-硝基邻苯二甲腈与二酚化合物在碳酸钾催化下的缩合反应合成双邻苯二甲腈单体,反应式如图1所示。

图1 双邻苯二甲腈单体制备反应方程式

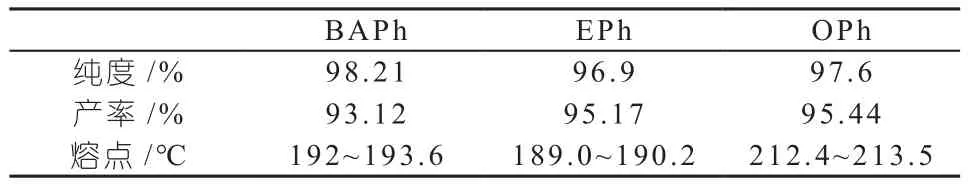

本文选用了双酚A、4,4’-二羟基二苯醚、4,4’-二羟基二苯酮等三种二酚化合物,分别制备了双酚A型双邻苯二甲腈单体(BAPh)、苯醚型双邻苯二甲腈单体(EPh)、苯酮型双邻苯二甲腈单体(OPh),其单体纯度、产率及熔点汇总如表1。

表1 三种二腈单体相关数据表

2.1.2 邻苯二甲腈单体的结构表征

本实验合成三种结构的二腈单体,分别为双酚A型双邻苯二甲腈单体(BAPh)、苯醚型双邻苯二甲腈单体(EPh)、苯酮型双邻苯二甲腈单体(OPh),采用氢核磁对其结构表征。

图2为双酚A型双邻苯二甲腈单体1H-NMR图谱。1H-NMR(DMSO),400MHz:8.10(2H,Hf,J=8.6 Hz),7.80(2H,Hd,J=2.4 Hz), 7.37(4H,Hb,J=8.8 Hz),7.36(2H, He,Jed=2.4 Hz,Jef=8.6 Hz),7.13(4H,Hc,J=8.8 Hz),1.69(6H,Ha)。(其中,He因间位氢Hd与临位氢Hf的双重影响所形成的四重峰与Hb的峰有部分重叠。)。由图谱可知,双酚A型双邻苯二甲腈单体结构式为图中所示,各峰对应氢在结构式中对应标注。

图2 双酚A型双邻苯二甲腈单体1H-NMR图谱

由图3图谱分析,1H-NMR(DMSO),400 MHz:8.11(2H, He,J=8.4 Hz),7.81(2H, Hc,J=2.8 Hz),7.42(2H,Hd,Jdc=2.8 Hz,Jde=8.4 Hz), 7.27(4H,Hb,J=9.2 Hz), 7.20(4H, Ha,J=9.2 Hz)。由图谱可知,苯醚型双邻苯二甲腈单体结构式为图中所示,各峰对应氢在结构式中对应标注。

图3 苯醚型双邻苯二甲腈单体1H-NMR图谱

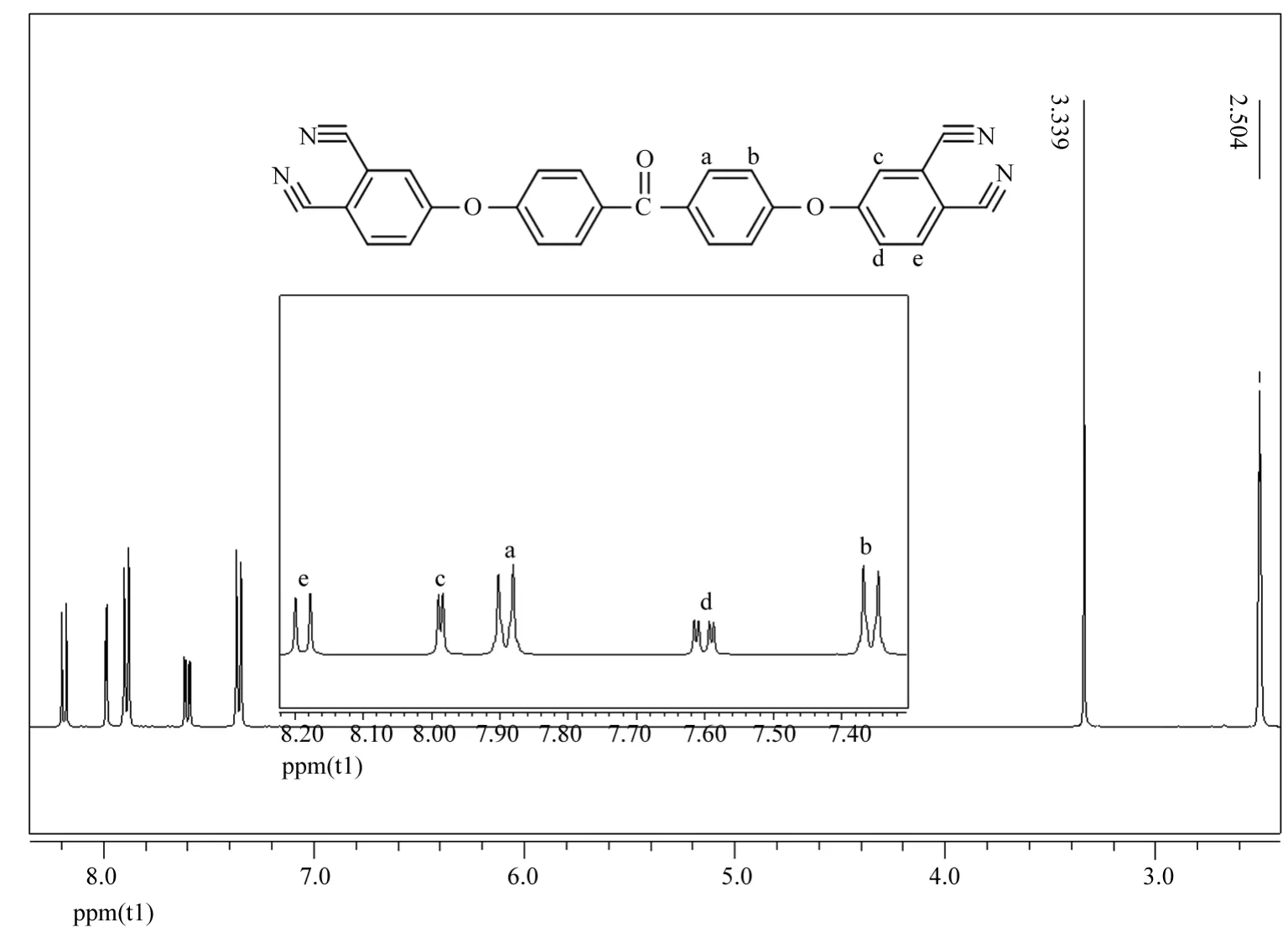

图4为OPh单体1H-NMR(DMSO),400 Hz谱图,分析谱图信息:8.19(2H, He,J=8.8 Hz),7.99(2H,Hc,Jcd=2.8 Hz),7.89(4H, Ha,J=8.6 Hz),7.60(2H,Hd,Jdc=2.8 Hz,Jde=8.6),7.36(4H, Hb,J=8.6 Hz)。由图谱可知,苯酮型双邻苯二甲腈单体结构式为图中所示,各峰对应氢在结构式中对应标注。

图4 苯酮型双邻苯二甲腈单体1H-NMR图谱

2.2 邻苯二甲腈单体合成工艺条件的优化

为探究各因素对反应的影响,本实验设计4因素3水平正交试验,探究温度、时间、碳酸钾与DMF相对含量、投料比对产率的影响,如表2所示正交试验表。温度:25℃、33℃、40℃;反应时间:24 h、36 h、48 h、72 h;碳酸钾/DMF(制备0.02 mol二腈单体):0.06 moL/80 mL、0.08 moL/80 mL、0.10 moL/80 mL;苯酚类与4-硝基邻苯二甲腈比:1:2、1:2.1、1:2.2。以产物水洗后的高效液相分析纯度为衡量指标。

表2 正交试验表

由正交试验表可知,以产率作为评判标准,在设计的因素、水平内,各因子作用显著性顺序为时间>投料比>温度>碳酸钾/DMF,最佳组合为0.02 mol双酚A和0.044 mol 4-硝基邻苯二甲腈投料,0.08 mol K2CO3/80 mLDMF,在 25 ℃反应72 h。

2.3 树脂的固化行为研究

2.3.1 纯树脂固化

纯二甲腈单体、双酚A型氰酸酯做DSC测试分析,测试条件为10 ℃/min,由室温至出峰完整时温度(二腈系列至450 ℃,氰酸酯至350 ℃)。纯单体添加DDS催化剂做DSC测试,将单体熔融后加入DDS,搅拌15 min,冷却后研磨成粉末制样。

为探究合适的催化剂添加量,本实验分别向BAPh和CE中添加5%和10%(质量分数)催化剂DDS制样,做DSC测试分析。由图5可以知,BAPh在不添加催化剂的情况下,加热到450 ℃未出现反应峰,说明BAPh热固化反应要在高温长时间固化才会发生。添加5%、10%(质量分数)催化剂DDS在267℃有放热峰产生,DDS可以促进BAPh发生聚合反应。总和考虑催化效率及固化后树脂的性能,后续实验中均采用添加5%(质量分数)催化剂进行催化固化。

图5 双酚A型双邻苯二甲腈单体分别添加0%、5%、10% DDS DSC图谱

由图6可知,氰酸酯不加催化剂时放热起始峰温度为229 ℃,添加5% DDS时放热峰起始温度为200℃,添加10%(质量分数) DDS后放热峰起始温度为143 ℃,DDS可以促进CE发生聚合反应,据有关文献报道少量胺可以催化氰酸酯固化。

图6 双酚A型氰酸酯单体分别添加0%、5%、10%DDS DSC图谱

2.3.2 共混树脂固化

根据图7、图8,二腈单体与氰酸酯单体分别以5:1、4:1摩尔比共混,共混后趁热加入5%(质量分数)DDS,100 ℃混合15 min后倒入模具中,放入100℃真空烘箱中脱泡后进行固化。制备DSC样品为共混后研磨成粉末送样。确定固化工艺:120 ℃/4 h+150℃/4 h+180 ℃/2 h+200 ℃/2 h+220 ℃/2 h+250℃ /4 h+280 ℃ /8 h。

图7 BAPh单体与CE单体分别以1:4、1:5比例共混DSC图谱

图8 EPh单体与CE单体分别以1:4、1:5比例共混DSC图谱

2.4 树脂TGA分析

2.4.1 纯树脂TGA分析

由图9可知,纯CE树脂固化产物的Td5为407℃,800 ℃时的残留率为39.9%。

图9 CE树脂TGA图谱

由图10可知,纯BAPH树脂固化产物的Td5为463 ℃,800 ℃时的残留率为66.8%。

图10 BAPH树脂TGA分析图谱

由图11可知,纯Eph树脂固化产物的Td5为488℃,800 ℃时的残留率为65.7%。

图11 Eph树脂TGA分析图谱

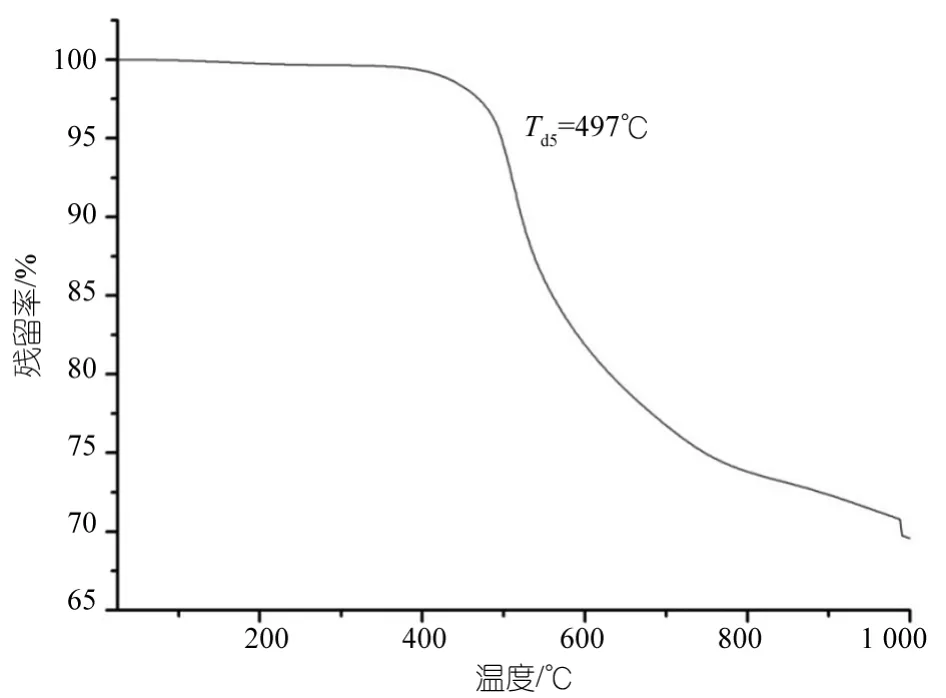

由图12可知,纯Oph树脂固化产物的Td5为497℃,800 ℃时的残留率为73.8%。

图12 Oph树脂TGA分析图谱

2.4.2 共混树脂TGA分析

由图13可知,10%双邻苯二甲腈与CE共混树脂固化产物的Td5为399 ℃,800 ℃时的残留率为40.0%。

图13 10%双邻苯二甲腈与CE共混树脂TGA分析图谱

由图14可知,30%双邻苯二甲腈与CE共混树脂固化产物的Td5为396 ℃,800 ℃时的残留率为44.4%。

图14 30%双邻苯二甲腈与CE共混树脂TGA分析图谱

综上可知,10%双邻苯二甲腈与氰酸酯树脂共混在800 ℃时的残留率与纯氰酸酯树脂并没有区别,没有提升氰酸酯树脂的热性能,但30%双邻苯二甲腈与氰酸酯树脂共混在800 ℃时的残留率提升到了44.4%,一定程度上提升了氰酸酯树脂的耐热性能。

3 结论

本文采用4-硝基邻苯二甲腈和双酚A制备双邻苯二甲腈单体,进一步采用熔融共混法制备共混树脂,双酚A型氰酸酯80 ℃时熔融,以氰酸酯液体为溶剂溶解二腈,制备共混树脂。对其结构表征,性能分析。对其力学性能及影响因素探究。得出以下结论

(1)以4-硝基邻苯二甲腈和双酚A制备双邻苯二甲腈单体单体。所得双邻苯二甲腈单体室温下为白色粉末,可溶于丙酮、氯仿等有机溶剂。

(2)由正交试验表可知,在设计的因素、水平内,双邻苯二甲腈合成过程各因子作用显著性顺序为时间>投料比>温度>碳酸钾/DMF,最佳组合为0.02 mol 双酚A和0.044 mol 4-硝基邻苯二甲腈投料,0.08 mol K2CO3/80 mL DMF,在 25 ℃反应 72 h。

(3)通过DSC测试分析,BAPh在不添加催化剂的情况下,加热到450 ℃未出现反应峰,说明BAPh热固化反应要在高温长时间固化才会发生。添加5%、10%(质量分数)催化剂DDS在267 ℃有放热峰产生,DDS可以催化BAPh发生聚合反应。

(4)氰酸酯不加催化剂时放热起始峰温度为229℃,添加5% DDS时放热峰起始温度为200 ℃,添加10% DDS后放热峰起始温度为143 ℃,少量胺可以催化氰酸酯固化,结合胺对BAPh的催化数据,本实验选择添加5%(质量分数) DDS作为催化剂。

(5)30%双邻苯二甲腈与氰酸酯树脂共混,可一定程度上提升氰酸酯树脂的耐热性能。